数字孪生技术在装配式桥梁构件生产中的应用

赵一丁 闫兴非 姚嘉轶 宗 霏 苟 超 黄逸飞

(成都交投建筑工业化有限公司,四川 成都 610041)

0 引言

随着城市化进程的加快,各省市的交通、市政基础设施建设逐渐进入高潮,而市政项目一般都存在工程量大、建设周期长的特点。对于市政桥梁项目,由于多数跨越市区,传统的现浇施工极易导致施工区域通行能力骤降,严重影响道路交通的畅通与安全。此外,传统现浇现场作业量大、建造效率低、整体能耗高,且扰民严重。因此,装配式桥梁通过构件工业化制造、装配化施工,可显著加快施工进度,减小对既有交通的干扰,且有利于环境保护。如今在行业政策的支持下,全装配式桥梁得以快速发展[1]。本文将数字孪生技术应用在装配式桥梁构件的生产过程中,通过虚拟空间的仿真,形成交互式的三维数字镜像,为掌控生产要素,快速定位管理问题提供虚拟决策参考工具。数字孪生技术作为新基建中关键数字化技术之一,在各业务领域得到有效的应用。数字孪生(Digital Twin,DT),即通过建立数字化的虚拟模型,通过利用物理实体在工作过程中反馈的数据来优化产品设计,以避免产品使用过程中可能出现的故障,目前已在智能车间运行、智能生产制造系统、智能装备数字孪生模型构建、产品全生命周期管理等方面得到了较为深入的探索应用,本文就数字孪生技术在装配式桥梁构件生产中的应用进行简单介绍。

1 数字孪生技术在装配式桥梁构件生产中的应用原理

1.1 装配式桥梁生产工艺流程

装配式桥梁的生产工艺工序相对复杂,为保证产品质量,需要对工艺进行严格控制,传统的线下人工管理模式在数据的实时性、问题排查的可视化层面还存在一定的问题,需要借助数字化的手段进行辅助管理,以提高整体质量管控的效率。

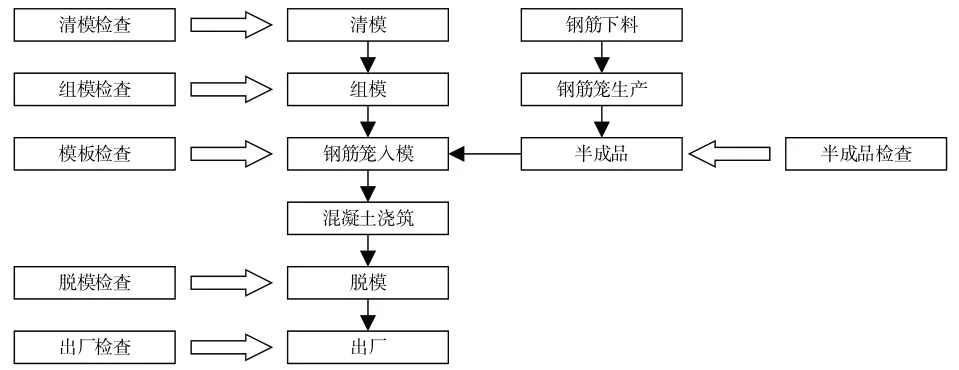

如图1所示,装配式桥梁在车间生产环节的工艺质量控制主要集中在半成品加工控制、浇筑脱模环节工艺质量控制,以及出厂成品检验。目前以上各个生产管理环节均设置有工序管控节点,通过工序质量检验并留存质检记录,质量管控部门通过对检验数据的监控和分析来确保成品的质量安全可控。

图1 装配式桥梁生产工艺流程

1.2 装配式桥梁数字孪生体系架构

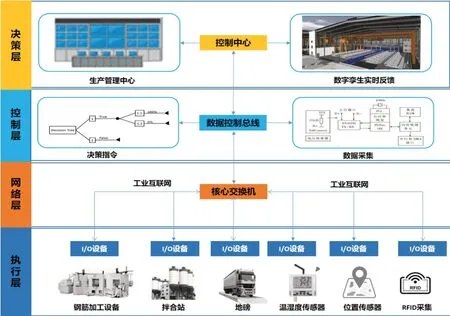

传统的预制生产线主要是为完成生产任务建设,不具备数字孪生建设的基础条件,在本文的方案中,对传统的装配式桥梁生产车间进行数字化改造,增加关键工序传感器设备,预设加工设备数据采集接口,从而满足多源异构实时数据感知和融合的需求。装配式桥梁车间数字孪生架构体系如图2所示。

图2 装配式桥梁数字孪生体系架构

(1)执行层:执行层主要由I/O设备和生产执行设备组成,其中I/O设备一方面负责自动采集车间实时数据并按照标准格式加工上传;另一方面负责向生产执行设备下达执行命令,由生产执行设备按照指令进行对应的操作。

(2)网络层:网络层主要有工业互联网络设备组成,把I/O设备和生产执行设备组成内部高速通讯工业互联网络,通过网络层实现对采集的实时数据上传到控制中心,同时把控制指令下达到执行层。

(3)控制层:控制层主要由生产控制器组成,通过实时数据在决策树中进行决策判断,并自动下达决策指令,由网络层传达到执行层,完成对生产设备的实时反馈和控制。同时控制层还负责对收集到实时多源异构数据进行处理和应用。

(4)决策层:决策层主要辅助管理人员进行生产管理决策,通过实时生产状态和可视化数据的分析,掌握生产的执行状况,同时将实时采集到的数据映射到虚拟空间模型中。

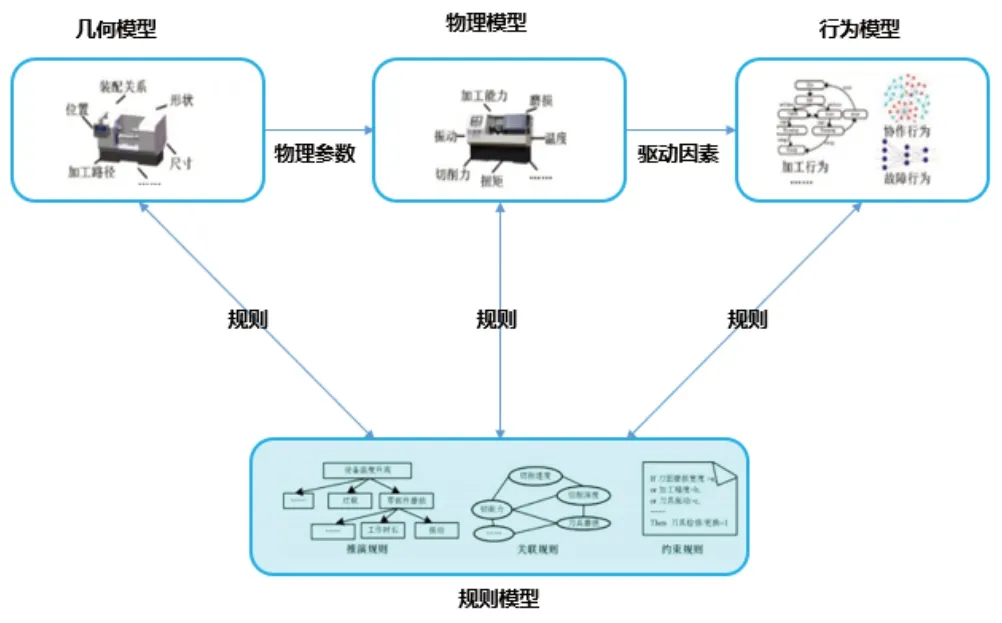

1.3 数字孪生车间多维模型构建与融合

数字孪生车间的实现过程,就是建立完整的物理车间到虚拟车间的映射过程,如图3所示,需要从几何模型、行为模型、规则模型多个角度对物理模型空间进行建模,并对所建立的模型进行评估和验证保证模型的正确性和有效性;在此基础上将各维度模型进行关联、组合与集成,从而实现现实车间与虚拟空间的全面融合,形成一个完整的、实时的虚拟车间模型[2]。

图3 装配式桥梁数字孪生车间多维模型构建与融合

(1)几何模型:对物理车间进行几何建模,包括钢筋加工设备、生产线、拌合站、锅炉房等各种物理生产要素。通过BIM、3DMax、UG等三维建模软件,建立物理车间的全部3D可视化模型,并导入3D模型引擎中,作为后续数字孪生车间的可视化展示基础。

(2)行为模型:对几何模型中的各生产设备的执行动作和响应规则进行定义,把各种机械设备、人员操作动作、产品工艺工序推动等活动在虚拟数字模型中进行映射和描述。用以在虚拟空间中接收到指令之后,进行对应的操作。

(3)规则模型:定义几何模型的关联规则、物理车间的生产要素的实际操作规则和演化规则。建立起物理生产线和数字生产线之间的全面仿真,确保虚拟空间与物理空间完全同步和吻合,保证数字孪生车间能够对物理车间的行为、运行和演化进行全面、实时地模拟和仿真。只有在此基础上,数字孪生车间具备对物理车间的生产执行情况进行管理和优化。为使虚拟车间模型与物理车间及其复杂生产活动保持真实完全镜像和同步,必须保证几何、物理、行为、规则等各维模型与其所刻画的实际对象之间的一致性,以及同一实际对象对应的不同维度模型间的一致性。

1.4 数字孪生车间实现过程

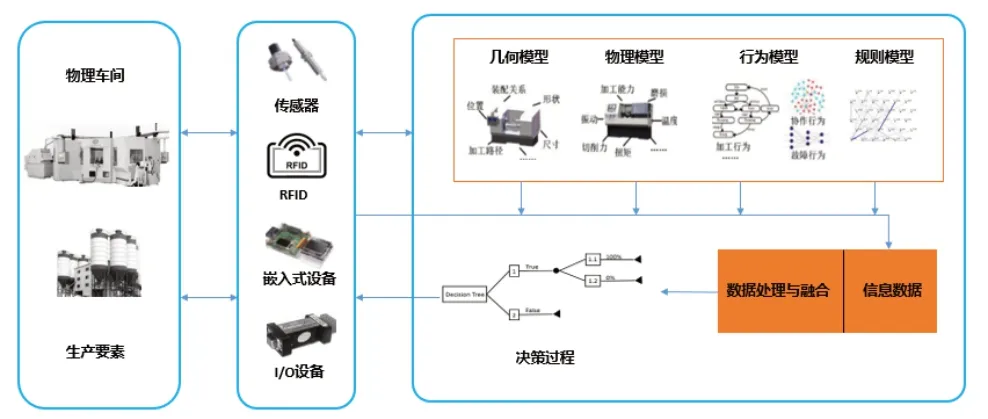

数字孪生车间的本质就是创建物理车间的虚拟副本,并建立起虚拟副本和物理车间之间的双向实时数据映射,通过虚拟的数字孪生车间的建模和分析来模拟和反映物理车间的状态和行为,从而协助管理人员更便捷、高效地对实际的生产进行分析、预测和管控。

如图4所示,通过集成几何、物理、行为、规则等元素的模型,为生产元素和过程的数字化、可视化奠定了基础。通过传感器、RFID、嵌入式设备、I/O设备等数据感知手段,从物理车间采集到的多源异构数据,在进行进一步加工处理之后,根据行为规则模型的定义,进行自动决策判断,并形成操作指令,有控制设备向物理生产要素进行指令操作。

图4 数字孪生车间实现过程

在虚拟模型和物理模型的共同演化过程中,模型也会产生新的数据,这些模型用作通信和记录机制,帮助解释机器或者系统的行为,比根据实时数据、历史数据、经验知识以及模型数据预测未来的状态。数字孪生车间在数据和模型的基础上,进行自治运转,形成孪生镜像。

2 数字孪生技术在装配式桥梁中的实际应用

在数字孪生车间的理论基础上,成都交投建筑工业化有限公司与成都五言信息技术有限公司联合研发了装配式桥梁数字孪生管理平台,并在邛崃装配式桥梁基地进行试点应用,选取车间生产过程和桥梁现场地吊装施工两个典型场景进行实践和验证。

2.1 车间应用

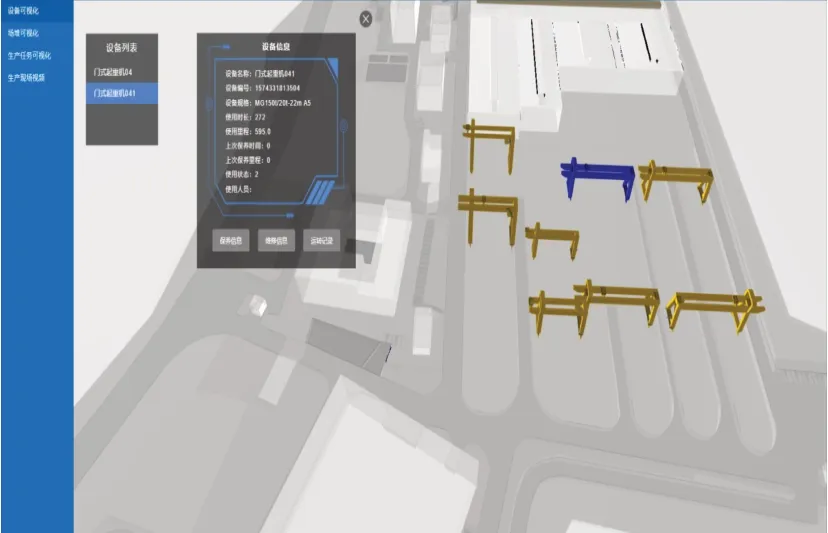

(1)在数字孪生车间中,可直接通过设备上的状态标识掌握设备实时运行状态,漫游到该设备可查看设备的台账信息、当前的操作情况以及设备的维修、保养、吊装等记录的详细信息,如有设备故障,自动采取控制措施,并通知中控进行预警。

(2)在数字孪生车间中,可查看各个生产环节当前的生产内容,使生产任务的进度变得可视化,直观的了解工厂生产情况。

(3)在数字孪生车间的堆场中,根据实际堆场情况生成相应的堆场模型,直观的了解堆场使用情况以及堆场成品的状态;点击成品构件,将展示成品的详细信息,从最近的保养情况到生成工序再到原材料溯源;将成品的质量追溯直接和可视化场景进行联结。

(4)通过在数字孪生车间中查看工厂生产情况时,如果发现安全隐患、违章操作、生产进度偏差等异常情况,自动按照规则进行管理操作,下达管理指令,管理指令通过MES系统直接通知到相应的负责人进行处理,见图5。

图5 数字孪生车间效果图

2.2 施工应用

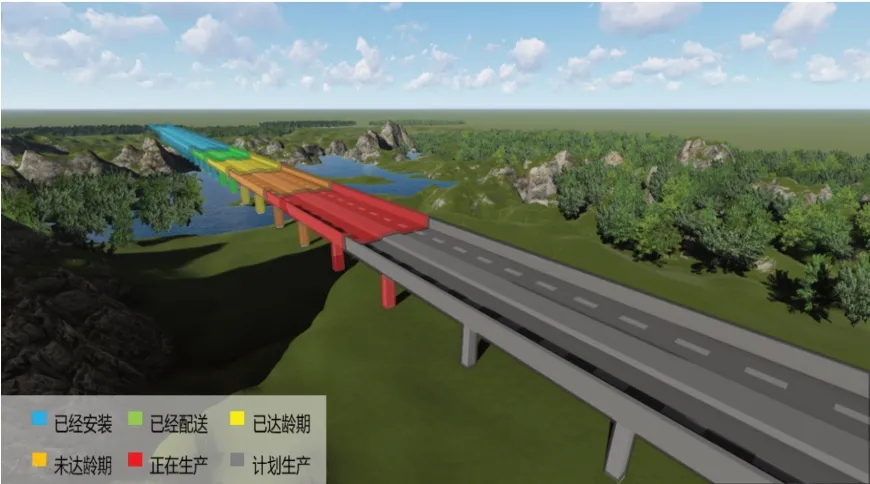

针对施工现场进行建模后,在可视化场景中将施工情况按不同的颜色进行区分标识,使整个施工现场的进度一目了然;构件的质量溯源信息和施工现场模型互通,施工方可直接点击现场模型中已交付的构件成品,查看构件的产品信息、生产工序和原材料质检等信息,见图6。

图6 数字孪生施工效果图

3 结束语

本文结合实际生产和施工过程就数字孪生技术进行了基本的应用验证,通过装配式桥梁数字孪生技术的应用,有效地提高了装配式桥梁生产和施工管理的效率,提高了数据的及时性和准确性,为管理决策提供了良好的辅助工具。在未来的研究中,将重点研究人工智能决策和工业物联网自动化控制的课题,提高智能化技术在装配式桥梁中的应用程度,把数字孪生技术更加全面地应用在装配式桥梁业务领域,全面提高装配式桥梁的管理效率。