高速连铸结晶器内凝固传热行为及其均匀性控制

朱苗勇,蔡兆镇

东北大学冶金学院,沈阳 110819

钢铁行业绿色发展的一个新起点是超低排放,以高拉速为主题的高效连铸是实现连铸连轧的前提,体现了钢铁生产流程的高效、绿色化发展方向[1].与冷装轧制工艺相比,直轧工艺的能耗可降低80%、生产周期可缩短97%.当前我国连铸整体水平与国际先进水平相比还存在差距,特别是在高速连铸方面[2].日本JEF福山厂5号和6号板坯连铸机生产的低碳和超低碳钢拉速均达到2.5 m·min-1,最高拉速可达到3.0 m·min-1[3];韩国浦项光阳厂2号和3号板坯连铸机低碳铝镇静钢拉速为2.7 m·min-1、超低碳铝镇静钢拉速为2.5 m·min-1[4].然而,目前我国板坯的工作拉速大都在1.4~1.6 m·min-1,只有首钢曹妃甸板坯连铸机稳定拉速为2.05 m·min-1、最高达到2.5 m·min-1[2,5].包晶钢属于中碳钢系列,其成分范围包括高强低合金钢以及先进高强钢等,但由于此类钢凝固过程发生包晶反应(L+δ→γ),伴随包晶相变(δ→γ)而引发最大的坯壳线收缩,促使结晶器与凝固坯壳之间最大气隙的形成、非均匀凝固加剧[6],从而使连铸过程中热通量下降、凝固坯壳局部的热点和减薄,导致铸坯表面凹陷、裂纹和漏钢[7].包晶钢已成为难度最大的连铸钢种之一,目前,日本企业中碳钢的最高拉速为2.0 m·min-1[3],韩国企业的最高拉速为1.8 m·min-1[4],而我国包晶钢的拉速基本在1.2~1.4 m·min-1之间.为适应行业绿色低碳发展要求和增强自身竞争力,当前企业普遍关注和正在着力发展高拉速连铸技术.随着拉速的提升,连铸过程面临卷渣、夹渣、裂纹、偏析、漏钢等诸多问题,其中裂纹和漏钢频发,严重影响顺行,成为最大挑战[1,5,8-9].因此,如何解决高拉速条件下连铸结晶器内凝固坯壳的均匀性问题,是实现高速连铸的关键.本文以铸坯断面226 mm×1289 mm的某高强船板钢(主要化学成分(质量分数):C 0.15%、Si 0.25%、Mn 1.50%、P 0.015%、S 0.008%;浇铸温度为1541 ℃)为对象,阐述分析了高拉速条件下包晶钢板坯连铸结晶器内的凝固传热行为特征,阐明了实现凝固坯壳均匀生长的内腔结构、保护渣、振动和液面控制等结晶器高效传热技术.

1 高速连铸结晶器凝固传热特征

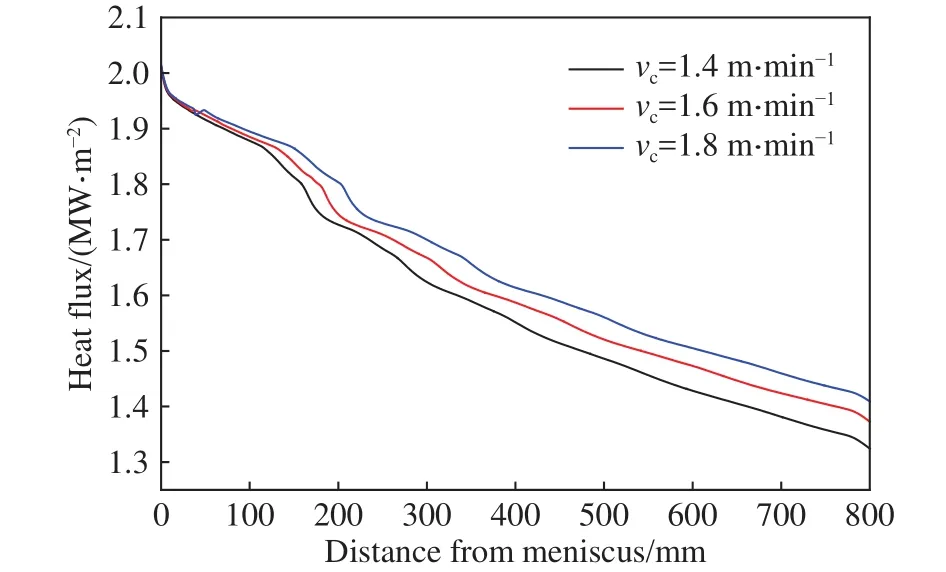

已有的研究及实践均表明,拉速提升可使各种坯型和钢种的连铸结晶器内热通量均增加,只是增加的程度不同而已[10-11].Kanazawa 等研究表明[10],中碳钢的拉速要明显低于低碳钢,其临界热通量为2 MW·m-2,而低碳钢的临界热通量则为3 MW·m-2.究其原因就是包晶钢在凝固过程发生包晶反应和δ→γ相变的特殊性所决定,其中相变体积收缩率可达2.5%~3.0%[9].图1是碳质量分数为0.15%的包晶钢在不同拉速下结晶器窄面中心热通量沿高度方向的分布,可以看出,拉速(vc)提高,热通量增加,但由于在结晶器内钢液的凝固时间和保护渣的消耗量降低,坯壳与结晶器铜壁间的润滑变得越来越差,导致出结晶器坯壳厚度减薄.如图2所示,拉速由1.4 m·min-1提升至1.6 m·min-1和1.8 m·min-1时,可以发现出结晶器坯壳厚度相应减少约8.7%和11.0%,承受各种应力应变的能力变得越来越弱,而且不稳定的鼓肚加剧并引发结晶器液面的大幅波动,不仅导致液面卷渣,而且严重影响保护渣渣道内的润滑性和凝固均匀性,发生漏钢、裂纹等风险几率不断加大.因此,揭示掌握包晶钢连铸时拉速对结晶器内坯壳凝固传热和应力的影响规律,对于高速连铸工艺技术的开发具有重要意义.

图1 不同拉速包晶钢板坯结晶器窄面中心线上的热流密度分布Fig.1 Heat flux distribution at narrow face centerline of slab mold for peritectic steel under different casting speeds

图2 拉速对出结晶器坯壳厚度的影响Fig.2 Effect of casting speed on the thickness of solidified shell at the mold exit

1.1 拉速对结晶器界面热阻的影响

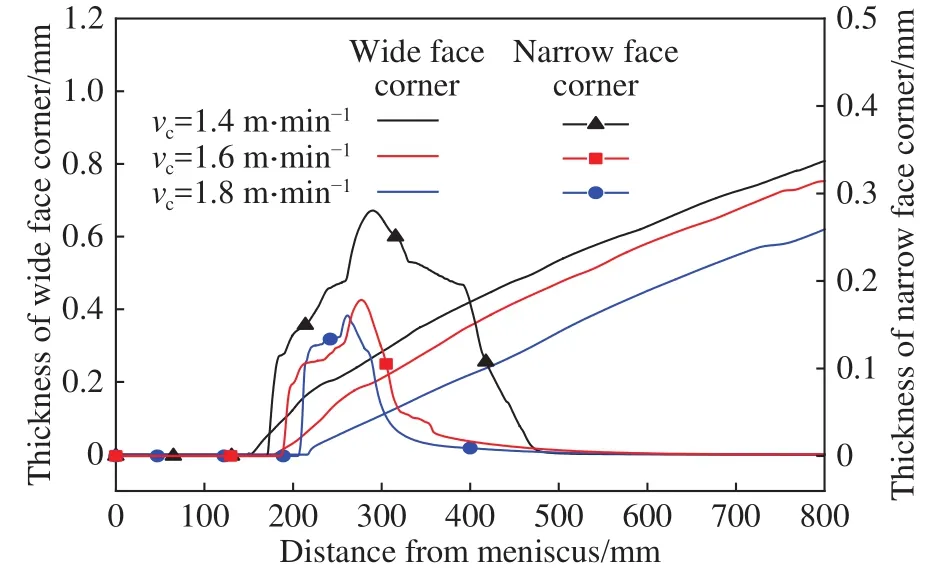

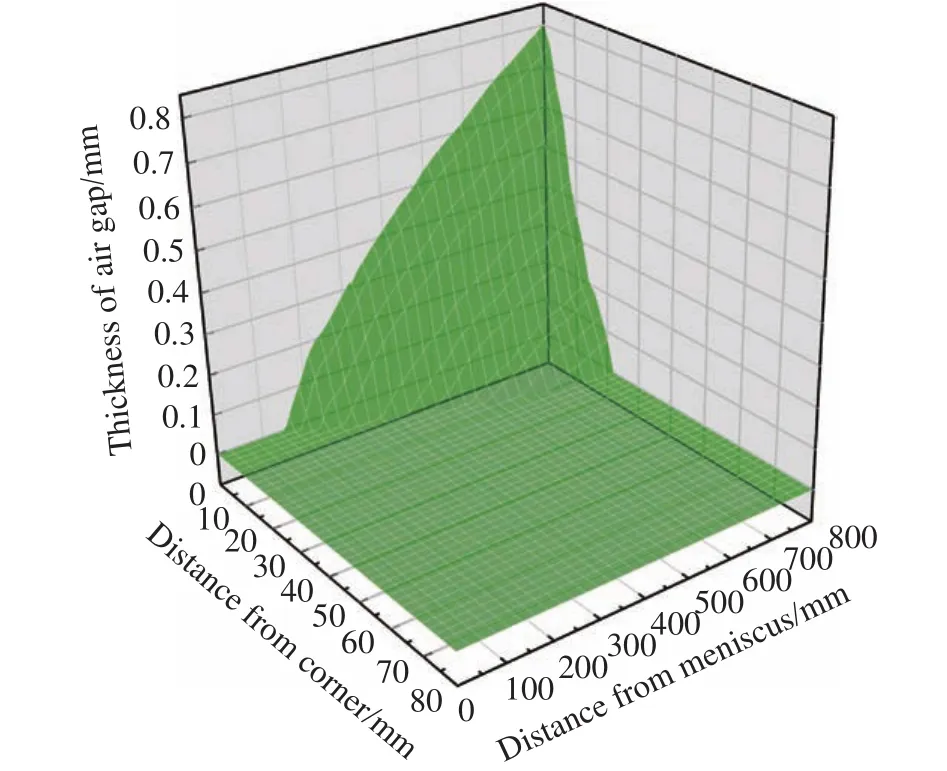

结晶器内传热主要是铸流对坯壳的对流换热、坯壳内的导热、坯壳与结晶器壁的传热、结晶器铜壁内的导热以及结晶器壁与冷却水之间的换热,其中坯壳与铜壁间的气隙行为对整体传热具有决定性影响.图3为不同拉速条件下板坯结晶器角部区域气隙沿高度方向的分布.可以看出,拉速对角部气隙分布影响较为显著,拉速升高,坯壳在结晶器内的凝固时间和收缩量均减少,气隙厚度整体减小;因在结晶器同一高度位置凝固坯壳厚度减薄且温度整体提升,导致保护渣完全凝固的位置下移,从而使气隙初始形成的位置也随之下移.结晶器宽面角部气隙的变化主要集中在弯月面下方150 mm至结晶器出口,而窄面角部则主要集中在180~480 mm的结晶器中上部.拉速由1.4 m·min-1分别提升至 1.6 m·min-1和1.8 m·min-1时,窄面最大气隙厚度下降,分别由0.281 mm降至0.178 mm和0.161 mm,而在结晶器下部,因其锥度的补偿作用其气隙厚度很小,变化并不明显.

图3 不同拉速下包晶钢板坯结晶器内坯壳角部区域气隙沿结晶器高度方向的分布Fig.3 Distribution of air gap at corner region along the slab mold length for peritectic steel under different casting speed

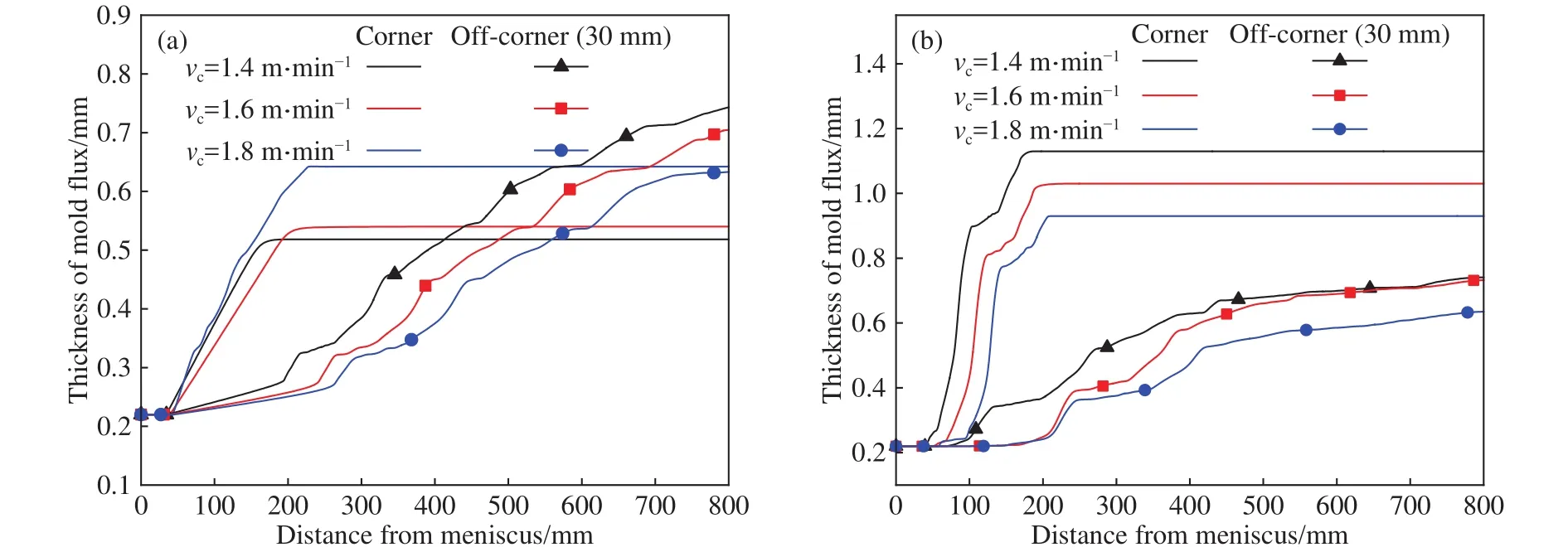

同时,保护渣对润滑与传热具有重要作用,其合理分布对连铸顺行至关重要.图4为结晶器内坯壳宽面和窄面角部及偏离角区域(距离角部30 mm处)保护渣沿结晶器高度方向的分布情况.由图4(a)可以看出,拉速由 1.4 m·min-1提升至1.6 m·min-1时对宽面角部保护渣厚度分布影响则较小,仅增加了0.022 mm,而当拉速由1.6 m·min-1提升至1.8 m·min-1时,该处渣层厚度增加了0.102 mm.究其原因,高拉速时坯壳宽面角部区域的表面温度较高,可较长时间高于保护渣凝固温度,从而使流动性好的液渣得以不断填充;对于窄面,如图4(b)所示,与宽面有很大的不同,角部和偏离角区域的保护渣厚度随拉速的增加出现一定幅度下降,这与坯壳温度整体提升、收缩量减小、保护渣填充减小有关.

图4 不同拉速下结晶器内坯壳角部区域保护渣沿高度方向的分布.(a)宽面;(b)窄面Fig.4 Distribution of mold flux at shell corner along mold length under different casting speeds: (a) wide face; (b) narrow face

因此,对于传统平板型结构结晶器而言,包晶钢连铸时结晶器内气隙和保护渣的分布并不合理,虽然拉速对结晶器内气隙形成的不利影响不显著,但拉速超过1.6 m·min-1时,保护渣的分布却有很大的改变,界面热阻明显增加.因此,要突破更高拉速的包晶钢连铸,首先应考虑结晶器内腔结构的优化使其能更好地迎合凝固坯壳的生长,其次需要研制适合包晶钢凝固特点的连铸保护渣,从而实现高拉速条件下包晶钢凝固坯壳在结晶器内的均匀生长.

1.2 拉速对铸坯表面温度的影响

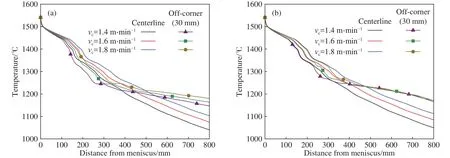

图5为不同拉速下板坯结晶器内凝固坯壳表面温度沿结晶器高度方向的分布情况.拉速提高,表面温度总体趋于升高.拉速由1.4 m·min-1升至1.6 m·min-1,再升至 1.8 m·min-1,出结晶器的坯壳宽面中心表面温度分别增加了34.9 ℃与28.1 ℃,而偏离角的表面温度在弯月面下0~400 mm高度范围内变化较显著,但在结晶器出口附近区域影响不显著(见图5(a));对坯壳窄面中心表面温度的影响与宽面中心的基本相同,而偏离角在结晶器中下部(400~800 mm)几乎不受影响(见图5(b)).究其原因,在结晶器宽面中下部(如图6所示)角部气隙生长速度快且持续,并在结晶器出口上方280 mm处出现加速生长,结晶器出口处的厚度达到最大,为0.8 mm,使限制结晶器传热的主要因素由拉速转变为其间所形成的气隙,而其他区域拉速影响则较为显著,从而引发拉速提高,铸坯角部区域与其他部位如中间区域的温差加大,增加了凝固的不均匀性.而对于坯壳窄面偏离角区域,其表面温度对拉速的变化则不敏感,原因是在其下行过程中该区域始终有较厚的保护渣层填充(见图4(b)),从而缓冲了因拉速升高所引起的界面热流变化.

图5 不同拉速下结晶器内坯壳的表面温度沿高度方向的分布.(a)宽面;(b)窄面Fig.5 Distribution of shell surface temperature along the mold length under different casting speeds: (a) wide face; (b) narrow face

图6 拉速为1.4 m·min-1的结晶器宽面的气隙分布Fig.6 Distribution of air gap at the wide face of mold with casting speed of 1.4 m·min-1

1.3 拉速对铸坯应力分布的影响

材料第一强度理论表明第一主应力可较好地反映其受拉伸或挤压作用时的破坏程度,图7为不同拉速下结晶器出口处坯壳的第一主应力分布.由于1.4、1.6和1.8 m·min-13个不同拉速的结晶器采用了相同的锥度,因此从图7中可以看出,拉速越高,坯壳在相同高度处的整体收缩量越小,这样其与结晶器铜板间的作用力就越大.拉速较低时,坯壳窄面因受沿宽面中心方向收缩的影响最大,坯壳表层较大应力主要出现在坯壳宽面,而在高拉速时,坯壳窄面受结晶器铜板的挤压作用开始显现,其较大表层应力区向坯壳窄面转移.所以,结晶器窄面的合理设计显得尤为重要.

图7 拉速对在结晶器出口处凝固坯壳应力分布的影响.(a)1.4 m·min-1;(b)1.6 m·min-1;(c)1.8 m·min-1Fig.7 Effect of casting speed on the shell stress distribution at mold exit: (a) 1.4 m·min-1; (b) 1.6 m·min-1; (c) 1.8 m·min-1

2 高效传热连铸结晶器

2.1 结晶器内腔结构

包晶钢凝固过程中因包晶相变引发了最大的线收缩,通过对包晶钢连铸过程结晶器内凝固传热分析,可以发现结晶器宽面角部气隙变化集中在弯月面下方150 mm至结晶器出口,而窄面角部则集中在180~480 mm结晶器中上部,拉速超过1.6 m·min-1时结晶器宽面角部保护渣的厚度呈数倍增加,很显然传统平板型内腔结构结晶器已不能满足高拉速条件下包晶钢凝固坯壳均匀生长的要求.连铸过程漏钢和裂纹往往起源于凝固坯壳的最薄处,控制好凝固坯壳在结晶器内的均匀生长,尤其是对于包晶钢这类钢种,成为拉速提升的关键和前提保证.

影响结晶器内坯壳均匀生长最为重要的因素是凝固坯壳与结晶器铜板间的传热,结晶器保护渣状态及分布、凝固坯壳与结晶器铜板间的气隙分布、结晶器的内腔与冷却结构及冷却制度等均会对结晶器传热产生影响,从而影响凝固坯壳生长的均匀性.虽然保护渣对结晶器内的界面传热具有显著影响,但从控制凝固坯壳生长均匀性角度,首先应考虑结晶器内腔形状结构的合理性.目前在高速连铸方面,日本和韩国的企业实施发展得最好,特别是低碳钢和超低碳钢方面,但其相关报道和交流中大都是结晶器流动控制、保护渣和夹杂物控制等方面内容,几乎没有结晶器内腔结构方面的信息.已有的奥钢联、康卡斯特、达利涅等国际顶级连铸装备设计制造公司发明了抛物线、钻石等类型结晶器,其出发点并不是为了高速连铸,而且这些结晶器在实际使用中也并不尽人意.究其原因,钢在结晶器内实际凝固过程中坯壳的热收缩量在拉坯方向并非呈线性变化,其生长也并不服从平方根定律,特别是在角部区域传热不均匀、坯壳薄的问题没有得到根本性的解决,包晶钢的凝固更是如此.因此,要做到结晶器内腔形状的合理设计,对包晶钢连铸而言,从理论上准确描述其在结晶器内凝固生长的热/力学行为尤为重要.本文作者考虑了溶质微观偏析、保护渣与气隙分布和凝固坯壳高温蠕变行为,建立了凝固坯壳与结晶器系统的热力耦合有限元模型[12-13],以此来进行适合包晶钢连铸的板坯结晶器内腔结构设计.

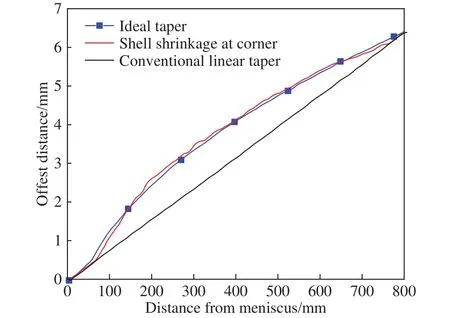

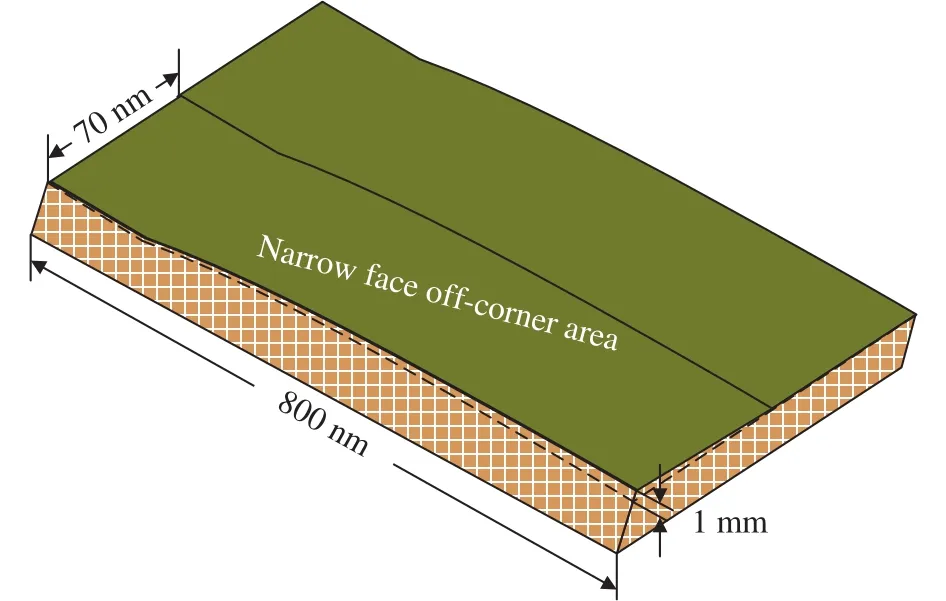

图8为窄面坯壳角部凝固热收缩沿结晶器高度方向的分布.凝固初期沿窄面中心方向的热收缩量较小,而后随着坯壳下行,收缩量增加迅速且高于线性锥度的补偿量,导致在此区域保护渣的快速填充和气隙的扩展,从而严重影响此区域传热的均匀性.为此,依据凝固坯壳在结晶器内的热收缩特性,设计出结晶器窄面的曲面型结构(图9).

图8 窄面坯壳凝固热收缩沿结晶器高度方向的分布Fig.8 Distribution of shrinkage for solidifying shell of the narrow face along the mold length

图9 曲面型结晶器窄面结构示意图Fig.9 Schematic of a convex-shaped structure of the mold narrow face

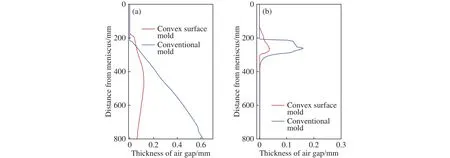

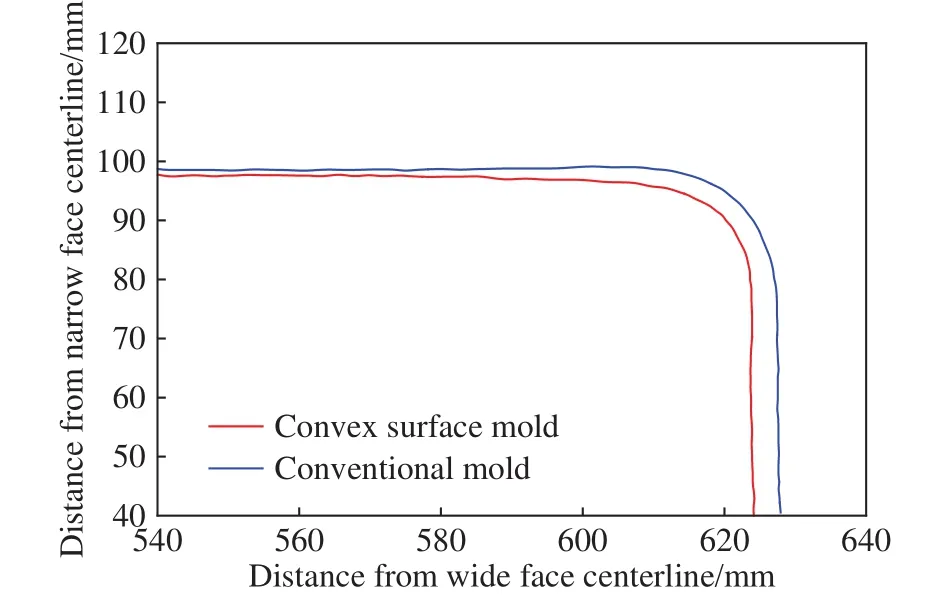

图10比较了两种类型结晶器的气隙分布情况,可以看出曲面结晶器内气隙分布更均匀,有利于改善传热,而且效果显著,结晶器出口处的坯壳厚度增加、角部区域坯壳的生长更加均匀(图11).

图10 新型曲面结晶器与传统线性锥度结晶器角部区域气隙沿其高度方向的分布.(a)宽面;(b)窄面Fig.10 Distribution of air gap at the corner region for new convex surface mold and conventional mold along the mold length: (a) wide face; (b) narrow face

图11 新型曲面结晶器与传统结晶器出口凝固坯壳生长情况Fig.11 Comparison of solidified shell thickness at the exit between the new and conventional mold

2.2 连铸保护渣

结晶器保护渣保障了凝固坯壳与铜板之间的有效润滑,但随着拉速的提高,可以发现保护渣的消耗量降低(图12)[14],渣膜厚度变薄,凝固坯壳与结晶器铜壁间的润滑情况变得越来越不理想,引发裂纹和黏结漏钢的风险不断加大.凝固坯壳与结晶器铜板间的液体摩擦力可用式(1)表示:

图12 结晶器内保护渣的消耗与拉速的关系[14]Fig.12 Relation between the consumption of mold flux and casting speed[14]

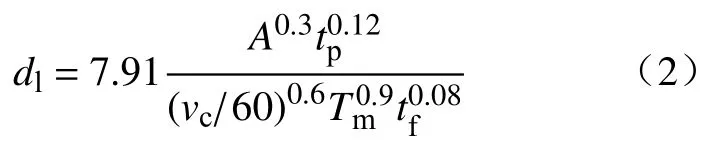

其中:f为凝固坯壳与结晶器铜板间的液体摩擦力,Pa;vc为连铸拉速,m·min-1;vm为结晶器振动速度,m·min-1;η为保护渣黏度,Pa·s;dl为保护渣液渣膜厚度,mm,可由式(2)确定[15]:

其中:A为结晶器振动振幅,mm;tp为结晶器振动正滑动时间,s;vc为拉速,m·min-1;Tm为保护渣熔化温度,℃;tf为结晶器振动周期,s.

由式(1)可见,拉速提高、保护渣黏度增加、液渣膜厚度减少,均将促使凝固坯壳与结晶器铜板间的摩擦力增大,这与保护渣的消耗有直接的关系.Suzuki等给出了传统板坯保护渣消耗与拉速的关系,如图12所示[14].可以看出,在2.2~2.5 m·min-1高拉速条件下,结晶器内保护渣的渣耗量不低于0.30 kg·m-2.保护渣消耗量除了拉速这一重要因素外,还与其本身性能、结晶器振动以及断面尺寸有较大关系.由式(2)可以看出,正滑脱时间增加,即采用非正弦振动模式,保护渣液渣膜的厚度增加,高拉速时保护渣的消耗量也能得以维持,图12也表明了这一点.此外,对于拉速大于4.0 m·min-1的方坯连铸,保护渣的消耗量通常低于0.10 kg·m-2,而拉速为5.0~8.0 m·min-1的薄板坯连铸的渣耗量也维持在0.10~0.05 kg·m-2的范围[16].大量的研究与实践表明,高拉速下保护渣的消耗量降低,坯壳与结晶器之间渣膜的均匀性下降,致使结晶器内传热不均匀、摩擦阻力增大,从而导致铸坯纵裂纹缺陷和黏结漏钢几率增加.因此,要实现高速连铸,保护渣应具有较快的熔化速度、合适的熔化温度和黏度、稳定的熔渣结构.包晶钢初生凝固坯壳因包晶相变而产生较大的收缩,导致其厚度不均匀产生裂纹和漏钢的几率加大,高拉速下情况更是如此,更需要通过合适保护渣来控制其初始凝固传热.目前的做法是采用高碱度、低黏度保护渣来解决传热与润滑的协调控制问题,通过强化固态渣膜中枪晶石相析出,可以提高结晶器内传热的稳定性、降低弯月面区域热通量,起到抑制坯壳纵裂纹生成的作用[17].另一方面,增加保护渣中Li2O、MgO组分含量可降低黏度、提高熔化速率,从而保证润滑的充分性[18].由于添加Li2O等助熔剂会增加生产成本,为此首钢研制了不含Li2O的高拉速保护渣,获得了良好的应用效果.Ogibayashi等[19]早期研究也表明,当黏度与拉速的乘积(η·vc)为(0.10~0.40) Pa·s·m·min-1时,渣膜厚度变化和热流波动最小.

因此,高速连铸时,保护渣消耗应予以充分重视,保持合适的黏度是保障保护渣消耗量及铸坯润滑与传热均匀性的重要举措.

2.3 结晶器液面与振动

为了实现结晶器高效传热,除了保护渣的性能外,还需要做好以下两方面的工作以确保高拉速下保护渣的消耗和凝固坯壳的均匀生长:

一是结晶器液面稳定控制.如图13所示[20],拉速提高,结晶器液面波动加剧,影响的不仅仅是结晶器液面发生卷渣[21],影响最大的应是结晶器内凝固传热.结晶器液面波动严重影响了保护渣液渣层均匀流入凝固坯壳与结晶器铜板间的渣道,从而影响坯壳凝固传热及其均匀生长.结晶器液面波动产生过程极其复杂,高拉速条件下情况更加复杂,低碳、超低碳铝镇静钢的洁净度控制难度加大,增加了注速的不稳定性和水口发生堵塞偏流的频率,而对于包晶钢连铸,因其凝固坯壳收缩大导致的不均匀性加剧了铸坯鼓肚发生,国内许多企业实践表明,当拉速超过1.4 m·min-1时结晶器液面波动加剧而变得不易控制.因此要控制液位稳定,最具有针对性的措施应是对铸坯的鼓肚实施有效控制.而铸坯鼓肚的大小与钢液静压力、夹辊间距、冷却强度等因素密切相关,改变辊列布置以改变坯壳挤压的周期性,加大二冷区冷却强度以增加坯壳的高温强度均可有效控制铸坯的鼓肚[1,22-24].除了对鼓肚实施根本性控制外,结晶器液面稳定控制还需要考虑液位波动的瞬变形、非线性、多干扰等实际因素,智能化检测与控制势在必行.

图13 板坯结晶器传输行为示意图[20]Fig.13 Schematic of transport phenomena in slab continuous casting mold[20]

一是结晶器非正弦振动.图12已清楚表明了结晶器非正弦振动在高速连铸中所发挥的作用.图14示出了结晶器弯月面附近压力、热流和固渣膜及液渣膜厚度随结晶器振动的变化规律(图中tn为负滑脱时间)[25].从图14中可以看出,这些变量的波动均始于负滑脱段的起点,在下一个正滑脱段的起点达到峰值.负滑脱阶段,在振动结晶器和渣圈的作用下,液态保护渣加速流入凝固坯壳与结晶器铜板之间的缝隙,导致弯月面底部的压力迅速增大而使弯月面表面发生凹陷,相应位置的液渣膜随之变厚,热流升高.结晶器向下振动接近相对高温区,部分固渣膜发生熔化,液渣膜变厚,也导致热流增大.当结晶器向上振动时,贴近固渣膜的液态保护渣则发生凝固,从而增加固渣膜厚度,导致热流下降.在整个振动周期中,液渣膜的厚度变化幅度要明显高于固渣膜.目前针对高速连铸,非正弦振动的研究已从正滑脱时间、正滑脱相对速度差、负滑脱时间、负滑脱量等涉及波形参数的解析,转向对振动过程的润滑、摩擦、渣道压力等微观界面行为,而且开始将结晶器振动与结晶器熔池流动、坯壳凝固传热进行统一考虑加入深入研究,以期提出适应高拉速连铸要求的结晶器振动技术.

图14 铸坯断面为230 mm × 1650 mm、拉速为1.8 m·min-1时弯月面附近压力、热流和固渣膜及液渣膜厚度随结晶器振动的变化[25]Fig.14 Predicted pressure, heat flux, and thicknesses of liquid and solid slag layers at the meniscus through oscillation cycles for strand section size of 230 mm × 1650 mm and casting speed of 1.8 m·min-1[25]

3 结论与展望

连铸过程拉速提升,结晶器内的热通量增加、保护渣消耗降低、坯壳凝固的不均匀性加大,发生裂纹和漏钢的几率大大增加,包晶钢因其凝固行为的特殊性使拉速提升变得尤为困难,结晶器内凝固坯壳的均匀生长控制应是实现高拉速连铸的关键,为此,需要开展好以下几方面的工作:

(1)揭示掌握不同钢种在结晶器内凝固坯壳的热与力学行为规律是控制其均匀生长的基础,进一步深入开展这方面的工作以研制高度迎合凝固坯壳均匀生长的曲面结晶器,应是高速连铸技术重要的发展方向.

(2)连铸保护渣在提高结晶器传热效率和控制凝固坯壳的均匀生长方面具有不可替代的作用,要根据不同钢种和拉速条件,重视专用连铸保护渣的研制,并与结晶器振动技术研发相结合,以解决高拉速时保护渣消耗下降而恶化润滑的难题.

(3)结晶器液位稳定不仅可以避免钢渣界面卷混,而且可以稳定凝固坯壳与结晶器铜板之间的渣道,保障了保护渣的有效润滑和坯壳的均匀生长,应深入开展高拉速条件引发结晶器液位波动的机理规律及智能化控制技术研究.