某轻型商用车钢板弹簧断裂分析

李鑫 成少波 马红阳

摘要:轻型商用车钢板弹簧在路试中出现早期疲劳断裂。分析断裂原因的方法应从断裂宏观入手,对故障件的化学成分、金相组织、硬度、非金属夹杂物、脱碳层及喷丸进行检验,从而找出断裂的根本原因。围绕一款轻型商用车在道路试验过程中右后钢板弹簧断裂的现象进行分析,通过核对,确定断料毛刺超差导敛在轧制生产过程中出现戳棍现象,从而造成轧辊表面质量缺陷,最终导致产品轧制表面压痕,在路试中造成应力集中产生疲劳源,在交变应力作用下使裂纹扩展最终断裂。

关键词:钢板弹簧;断裂;压痕;分析

中图分类号:U463 收稿日期:2022-12-18

DOI: 10.19999/j.cnki.1004-0226.2022.04.006

l 前言

钢板弹簧(以下简称板簧)是汽车关键的弹性元件,其主要功能是作为汽车悬架系统的一部分起着吸振和减振的作用,保证汽车行驶的平稳性,其纵向布置时还具有导向传力的作用。

某轻型商用车右后板簧在台架试验中的试验结果的各项指标均满足设计要求,但是在综合路试中仅行驶17 300 km就发生断裂。为查找断裂原因,对该断裂板簧做了全面分析。

2 断裂宏观分析

2.1 断裂位置

断裂位置在板簧中部,前端距中心孔172 mm,后端距中心孔207 mm(图1)。这种断裂通常为异常断裂,原因可能是产品本身质量问题导敛断裂,也可能是外部原因导致板簧产生缺陷导敛断裂。

因U型螺栓松动导致的断裂多发生在中心孔处。常规的板簧断裂位置在U型螺栓加紧位置附近,此断裂多为板簧寿命达到极限。

2.2 断口周围情况

观察断裂板簧主板的表面,发现有凹坑状压痕,且压痕部位正处于裂源处(图2)。凹坑表面油漆已脱落,坑底颜色呈黄棕色。

2.3 断口宏观分析

从断口锈蚀程度可以看出,断裂板簧后端(图3)较前端(图4)锈蚀严重,可判定为后端先断裂,且前端断口未发现疲劳源产生,呈现脆性断裂特征,故该片断裂顺序为后端断裂后,前端承载力过人导敛出现脆性断裂。以下着重分析后端断裂原因。

观察后端断口的断裂纹路(图5)。可以看出断口断面基本垂直板簧纵向,有剪切唇,断口裂纹源位于板簧受拉应力一侧,裂纹扩展区有明显的弧形状贝纹线,具有典型的疲劳断口特征;从断口的全貌来看,疲劳扩展区面积与瞬断区面积占比人致相同,说明该板簧服役时承载了较人载荷。瞬断区板簧边缘锐边,且面积较小,说明组织韧性较好,失稳后瞬问撕裂。

3 化学成分、夹杂物分析

3.1 化学成分

失效板簧材料及规格为50CrVA,14×70平扁。取样做化学成分分析,其测试结果(质量分数)见表1。结果表明,失效样件化学成分符合GB/T 1222-2007《弹簧钢》规定的5 0CrVA钢的标准值(表2)。

3.2 非金属夹杂物分析

钢中非金属夹杂物是钢中夹带的各种非金属物质颗粒的统称。钢中含有氧、氮、硫等元素,它们在钢中的溶解度在高温下较高,而在室温下溶解度很低,在钢冷却和凝固时析出,并同铁和其它金属等结合成为各种化合物,称为非金属的夹杂物。钢中有非金属夹杂物存在,破坏了金属基体的连续性,使钢的品质变坏。

在失效板簧材料上取样做非金属夹杂物分析,检测结果见表3。结果表明失效样件非金属夹杂物符合GB/T1222-2007《弹簧钢》中规定的标准值(表4)。

4 硬度、金相、脱碳层

硬度、金相、脱碳层的分析主要是对产品热处理结果的分析,热处理是将固态金属采用适当的方式进行加热、保温和冷却,以获得所需组织结构与性能的工艺。因此,板簧的热处理对其使用寿命起着至关重要的作用。

4.1 硬度分析

如果硬度过高,则板簧脆性过大,板簧的塑性变形承受能力较小;如果硬度过小,则板簧过软,易被压趴。

对失效样件进行硬度测试(图5),其结果为HRC43,满足回火硬度要求40.5-47 HRC。

4.2 金相分析

金相组織是指金属组织中化学成分、晶体结构和物理性能相同的组成。板簧通过淬火后得到马氏体组织,马氏体组织再通过回火得到最终需要的均匀细致的屈氏体。板簧的组织可参照机械标准JB3782中等级分为1-8级,其中1-5级为合格。

对失效样件进行金相测试(图6),其结果为回火屈氏体4级,满足标准要求。

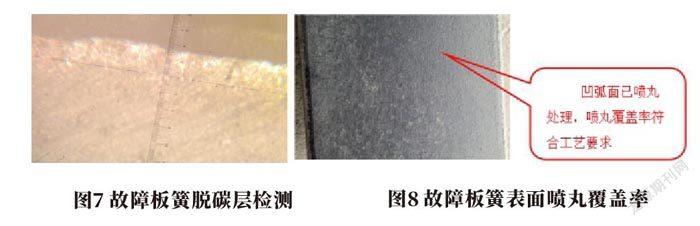

4.3 脱碳层分析

板簧经热处理后,脱碳层深度不应超过表5的要求,否则会影响板簧的疲劳寿命。

对失效样件进行脱碳层厚度检测(图7),其结果为0.14 mm,满足标准要求。

5 喷丸

喷丸是用高速运动的弹丸流对板簧表面的冲击而使表面产生塑性形变层。喷丸的主要判断标准是喷丸强度和覆盖率,喷丸强度≥0.18C,喷丸覆盖率≥90%。一般失效板簧不能对其喷丸强度复检,故通常观察它的喷丸覆盖率。

对失效样件进行喷丸覆盖率观察(图8),其结果为95%,满足标准要求。

6 分析与讨论

轻型商用车板簧在工作中反复承受交变弯曲应力,故对板簧的表面质量要求很高,不允许有缺口、裂纹、折叠和疤痕,因为这些问题都将产生应力集中,形成疲劳源,导致早期断裂。通过上述断裂宏观、金相组织和脱碳层检验以及对硬度、喷丸等项目的检测后发现,各项结果均合格,说明本次板簧早期断裂失效与产品内在质量无直接关联性。表面质量缺陷导敛应力集中,是产生早期断裂失效的根本原因。

板簧的主要制造工艺过程为:下料一校直一钻孔一轧制一切头一校直一卷包耳一淬火一回火一喷丸一油漆一装配一总成油漆一检测。而产生上述压痕工序只能是热加工工序,因此笔者从轧制和淬火工序进行排查,通过对淬火工序排查,产品出炉顺畅,步进机与溜板已进行过维护,且根据压痕状态可排除淬火工序造成的压痕(淬火产品出炉不畅导致的压痕为长条形拉伤):轧制工序产生压痕是轧辊表面起毛,产生轧辊起毛的原因为来料毛刺超差,在轧制送料时产品端部毛刺与轧辊接触,形成戳棍现象,造成轧辊表面缺陷。通过查看当班轧辊更换记录,发现当班在生产过程中出现过一次异常换辊,所以锁定轧辊起毛是导致产品压痕的主要原因。

7 结语

轧辊表面起毛,在轧制过程中造成板簧表面缺陷,车辆在运行过程中促使该处产生应力集中而形成疲劳源,在交变弯曲应力的作用下使裂纹不断扩展而最终断裂。关注断裂周边情况和断口的宏观情况非常必要,很多断裂在断口周边可以发现有细小的凹坑。在生产过程中应防止对板簧表面进行损伤,损伤处多会导致应力集中。该车在更换同批次板簧后累计行驶20 000 km未再发生断裂。

参考文献:

[1]王围凡.材料成型与失效[M]北京:化学工艺出版社,2002.

[2]姚贵升汽车金属材料应用手册(上)[M].北京:北京理工大学出版社,2000

[3]胡世炎,机械失效分析手册[M]成都:四川科学出版社,1999.

作者简介:

李鑫,男,1988年生,研究方向为整车试验。DCDE4D68-9311-4E50-B59F-543025F597C7