煤矿采煤工作面远程供液技术研究与分析

金付申,张超,吕向阳

(国网能源哈密煤电有限公司大南湖一矿,新疆 哈密 839000)

随着科学的进步、装备的升级,煤矿采煤工作面走向长度不断增加,如新疆哈密大南湖一矿1308采煤工作面走向长度已达3000m。该工作面煤层属“三软”煤层,煤层顶底板属层状结构的极软岩,围岩极不稳定,受采煤工作面回采矿压扰动影响,巷道变形严重,底鼓量可达2m。设备列车布置在工作面胶带运输顺槽距离工作面150m位置,拉移困难,影响回采效率。为解决该问题,较多煤矿采用远距离供电和远程供液技术,将设备列车移除出采动区,布置在固定硐室,既能够确保煤矿安全高效智能化生产,又能提升智能化水平。目前较多专家针对采煤工作面远距离供液技术进行研究,为采煤工作远程供液技术提供理论基础。如李占平结合陕西省旬邑县清塬煤矿走向长度为850m工作面,设计采用远距离供电供液方案,通过技术论证、计算和实践,证明了其可行性。张洋等结合李村煤矿综采工作面实际情况,固定泵站远距离供液系统可以满足供液距离2500m,并分析远程供液社会和经济效益。马海波提出神华宁夏煤业集团有限公司枣泉煤矿22采区薄煤层综采工作面应用长距离供液技术解决设备列车移动隐患,取得了较好的效果。李兆众以新疆某矿1103综放工作面为例,分析不同管径对液压系统的影响,提出了有效合理的主供液管路选型方案,为远程供液技术管路选型提供理论基础。目前针对远距离供电、液计算及现场应用研究较多,笔者结合新疆哈密大南湖一矿采煤工作面设备现状,暂不考虑远距离供电技术,计算校验供液距离3000m的可行性,对远程供液进行优缺点分析对比,为煤矿远程供液设计提供参考。

1 概况

1.1 矿井工作面基本情况

大南湖一矿1308采煤工作面采用放顶煤开采工艺,走向长度3000m,设备列车和胶带运输机平行布置在进风顺槽,巷宽5.2m,设备列车宽1.5m,胶带运输机机架宽1.6m,设备列车供液系统设备主要有BRW400/31.5乳化泵3台、BPW-315/10喷雾泵2台、乳化泵箱2件、清水泵箱1件、乳化泵组合开关1台、乳化泵控制器1台、进液过滤站1台、回液过滤站1台、乳化液自动配比箱1件,设备列车每天根据回采情况拉移10~20m。该工作面采用ZF10000/20/32型电液控放顶煤液压支架,在正常回采时,采煤机平均割煤速度为5m/min,最大牵引速度7.6m/min,液压支架的移动量需要达到12.5S/架次,末端设计工作压力必须达到31.5MPa以上,相对应的乳化液泵站的流量需要达到400L/min以上,才能保证工作面液压支架的正常动作。回采工作面设备冷却供水系统分别为采煤机内外喷雾设计供液压力不低于4MPa,前部刮板输送机、后部刮板输送机、转载机、破碎机驱动电机、减速机冷却水设计供液压力为1~4MPa。

1.2 采煤工作面供液系统

采煤工作面泵站供液系统采用一进一回一喷雾的管路布置方式,液压支架进液采用1路DN38、38MPa高压胶管,回液采用1路DN63、16MPa高压胶管,工作面冷却用水采用1路DN25、16MPa高压胶管。乳化液供液管路承载压力不小于3.15MPa,乳化液回液管路承载压力不小于16MPa,喷雾管路承载压力不小于10MPa。

2 远程供液系统设计优化

2.1 远程供液方案

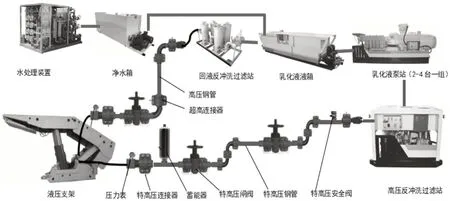

(1)远程供液设备配置。采煤工作面实现3000m远程供液,需将泵站供液系统设备布置在采煤工作面以外稳定硐室,主供液、主回液管路均需增加3000m,管路长度增加造成供液系统水压损失。为满足采煤工作面设备用液要求,乳化泵选用额定压力40MPa,流量600L/min,喷雾泵选用16MPa,流量800L/min。远程供液泵站全系统配置3台乳化泵,其中2台泵工作、1台泵备用。其供液系统原理为井下清水→水处理装置→净水箱→乳化液液箱→乳化液泵→高压反冲洗过滤站→特高压供液管路→蓄能器→液压支架→回液反冲洗过滤站→乳化液液箱。由1台4组合矿用隔爆兼本质安全型交流变频器和1台乳电控箱构成乳化液泵站自动控制系统。控制系统实现乳化液泵站、喷雾泵站集中分布式智能化控制,实现无人值守。多泵组合按编程自动开停,满足大流量的要求。当运行方式置于自动时,电控箱根据工作面液压支架的用液量,可自动增加或减少泵的运行数量:当一台泵的流量不能满足时,另一台泵会自动开启。当工作面液压支架的用液量减小时,可自动将运行的泵逐台停止运行,最后只保留一台泵在继续运行。同时还可将运行的泵自动进行轮换,以使每台泵的运行时间接近一致。当运行方式置于手动时,可由人工任意开启一台或数台乳化液泵。

(2)远程供液管路配置。目前煤矿使用的远程供液管路主要采用特高压无缝钢管和高压胶管两种。其中,高压胶管质软,方便无轨胶轮车运输、铺设吊挂方式灵活,对巷道围岩变化等条件适应性强、价格相对便宜等诸多优点,但目前国内最大高压胶管的管径为DN63mm,承压42MPa,因供液管径相对较小,造成沿程阻力大,且高压胶管存在安全系数低,使用年限短等缺点;沟槽式27SiMn无缝钢管管径则能够达到φ109,沿程阻力低,公称压力可实现40MPa,最大实验压力可达70MPa,管道使用寿命可达10a,总成本较高压胶管低,并能确保远距离供液的稳定性。故远程供液管路选用φ99×8.5mm的特高压无缝钢管进行乳化液的输送,回液管路采用φ109×8.5mm的超高压无缝钢管,喷雾水的输送采用φ88.9×7mm的超高压无缝钢管。特高压管路敷至采煤工作面转载机机头,在转载机机头实现特高压管路与现有供液钢丝网编制高压胶管对接,管路末端加装蓄能器进行压力调节,形成远距离供液系统。远程供液系统设备、管路工艺布置如图1。

图1 远程供液系统设备、管路布置工艺图

2.2 远程供液选型校验

(1)乳化液泵管路压力损失计算。通常管路压力损失由沿程压力损失、局部压力损失及高度差造成的压力损失组成。由于此处采用的管道没有截面变化,局部压力损失可以忽略,供液点布置在上方,高度差为正不存在高度差压损,因此高度压损暂时不计。

(2)沿程压力损失计算。

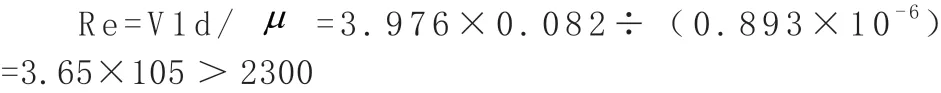

单台泵流量:Q=630L/min

管路内(直)径:d=99-8.5×2=82mm=0.082m

管路截面积S=πd2/4=0.00528m2

流速:V1=Q/S=3.976m/s(两台泵同时供液)

因乳化液中95%水,所以取水的相关参数

常温状态(25℃)下,黏性系数µ=0.893×10-6m2/s

故可判断管中流态为湍流。

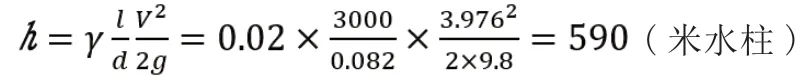

其中:λ代表沿程磨阻系数;l代表工作面推进长度,既管路总长度;d代表管路内径;V代表乳化液流速;g代表重力加速度,通常取9.8。

{Darcy–Weisbach——达西-威斯巴哈方程}

1m水柱压强为pgh=9.8kPa。

所以沿程压力损失为:590×9.8kPa=5782kPa=5.78MPa管路末端出口压力值F=40-5.78=34.22MPa。

根据设计计算3000m的供液管路,用液点压力34.22MPa大于31.MPa的设计使用要求。同理喷雾管路沿程压力损失可根据上述公式计算,其中喷雾泵站流量:Q=800L/min,管路内(直)径:d=88.9-7×2=74.9mm=0.0749m,管路末端出口压力值:F=13.2MPa,3000m的供液管路满足要求。

2.3 结论

工作面远距离供液长度为3000m,泵站选用BRW630/40型乳化泵和BPW800/16型喷雾泵,远程供液管路选用Φ99×8.5mm的特高压无缝钢管进行乳化液的输送,回液管路采用Φ109×8.5mm的超高压无缝钢管,喷雾水的输送采用Φ88.9×7mm的超高压无缝钢管,能满足采煤工作面液端用液需求。

3 远程供液分析

结合大南湖一矿采煤工作面走向长度3000m现状,远程供液设备选用大流量、高压力乳化泵和喷雾泵,设备布置在工作面以外专用硐室。供液管路选用特高压无缝钢管,管路连接方式采用新型沟槽式连接,管路达到工作面转载机机头位置后与现有供液管路对接。远程供液技术是一种新型供液方法,改变了采煤工作面设备布置方法,但远程供液技术也存在一些难题需要解决,现结合煤矿实际对远程供液优缺点进行分析。

3.1 远程供液优势

(1)远程供液提高了采煤工作面对复杂地质的适应性,把供液系统统一放置在距离工作面较远的一个固定硐室,几个工作面甚至一个盘区可以共用一个集中供液点,通过远程供液把高压液输送到需要用液的工作面,可实现“一点多面式”供液布置,解决设备列车拉移困难、复杂巷道适应能力差等问题。

(2)远程供液设备布置方式可增加巷道通行空间,使工作面安全通道更加宽畅,同时减少通风阻力,防止有害气体超限,提高矿井安全系数。

(3)远程供液技术配合远距离供电技术的应用能够解决条件较差煤矿将设备列车布置在回风顺槽的问题,改善人员长期在采煤工作面回风流中作业的条件。

(4)远程供液技术的应用将改变工作面设备布置方式,减少工作面设备,则减少采煤工作面搬家倒面的工作量,降低设备搬迁成本。

(5)应用远程供液技术能够将泵站系统布置在工作面以外,减少工作面人员,有利于实现“工作面少人作业”。

(6)远程供液技术采用特高压无缝钢管,管道能够保证清洁供液,使用寿命长达到10年以上,能够有效降低成本。

3.2 远程供液存在的问题

(1)超大采高、大采高采煤工作面需要供液系统满足液压支架的高初撑力、高工作阻力,以及快速移架的需求,目前国内生产的乳化液泵的供液能力不足,是制约采煤工作面远程供液技术的发展的主要瓶颈。

(2)远距离供液管路较长,供液压力损失较大,需增加管径,提高乳化泵初始供液压力。高压胶管使用灵活方便,但管径较小,不能满足远距离供液要求。采用特高压无缝钢管时,能够提高管径,但其敷设吊挂要求比较高,稍微受力可能造成接头漏液,降低供液压力。特别是巷道围岩变形严重矿井,管路日常维护量增加,管理难度增加。

(3)远程供液技术距离管路末端用液设备较远,对末端管路动压、流量、震动等参数监测不便,可能存在数据传输缓慢,需建成集成供液系统高速通讯链路,满足智能化供液需求。

(4)远程供液技术受供液距离限制,压力损失较大,特别是走向长度远,采煤工作面标高远大于远程供液布置位置标高时,不宜采用远距离供液。

综合分析可知:远程供液虽然存在部分不足,但远程供液技术能够将设备布置远离采煤工作面,减少设备列车移动,减少搬家倒面工作量、减少采煤工作面维修量、减少作业人员、提高采煤效率、降低成本、提高智能化水平。同时采用远程集中供液,既能实现绿色开采、节能增效,又能实现设备的标准化管理,便于设备统一维护,多工作面采用一套供液系统,减少投入产生实际价值。