电力机车撒砂装置最佳撒砂量计算分析

杨万 刘佳豪

摘要:轨道车辆运行在恶劣天气状况下时,车辆轮轨间的黏着力会因轨面状态的改变而降低,造成列车的空转或滑行等现象,影响列车正常行驶甚至造成安全事故等严重后果。国内外提高轮轨间黏着力普遍采用的方式是通过撒砂装置向铁轨上喷洒细砂。实验表面撒砂能显著提高黏着力。但是现阶段列车撒砂系统撒砂判断逻辑简单,多依靠司机经验判断决定是否撒砂。无法对撒砂量进行控制,这种经验判断法无法应对机车运行时的复杂需求,有些运行情况下会撒砂过多造成铁轨损坏或者撒砂过少增黏效果不足以达到运行要求等情况。为避免此类情况的出现,优化机车的撒砂逻辑,减少人工经验的干预。引入一种AHP算法优化机车撒砂装置撒砂逻辑,计算出最佳撒砂量。

关键词:撒砂装置;层次分析法;电力机车

1研究背景

轮轨间的黏着力其大小因黏着系数而不同,当机车的轮周牵引力或制动机施加的力超过轮轨间所能产生的黏着力最大值时,会造成黏着破坏,机车动轮就会发生空转或滑行等影响行车安全的现象,影响机车车辆的牵引性能和制动性能,使加速或制动列车所需要的距离增加,除了影响机车运转安全性及能量浪费外,还会造成轨道或车轮的磨损,使维修成本大大提高,旅客舒适度也会受影响[1]。解决这類问题最主要的方法是改善轮轨间的黏着条件。试验显示,如果轮轨界面有水、油或其他介质,黏着系数会显著下降[2]。而采取撒砂装置喷洒增粘剂可以明显改善轮轨状况,提高黏着系数[3]。

现阶段列车撒砂系统对撒砂操作的判断多由驾驶员人工决定是否撒砂和撒砂量的多少。这种人为干预下的撒砂逻辑判断会造成以下问题:

1.撒砂滞后,机车在行驶途中,当遇到突发情况需要刹车,此时列车因为制动轮轨间需要的黏着力急剧改变而需要进行撒砂操作,而司机因为无法提前预知紧急情况的发生,无法提前做出撒砂判断。会严重影响列车的行驶安全。

2.撒砂量过多或过少,撒砂对改善轮轨间黏着有显著作用。而撒砂量的多少直接影响着增黏效果,撒砂量太少起不到增黏效果。撒砂量太多会造成对轮对的损坏、粉尘污染、影响信号系统使用等一系列问题。因此应在满足轮轨间黏着力的要求下尽可能少的撒砂。

为了解决以上问题,优化电力机车撒砂功能。文小春等人提出基于模糊控制的机车智能撒砂控制方法,综合考虑机车加速度、速度、蠕滑速度。建立以机车加速度、机车速度和机车蠕滑速度为输入,撒砂动作信号作为输出的控制系统。在控制方法上根据系统特点采用模糊控制方法。最终根据系统的输出信号来驱动撒砂装置阀门实现机车撒砂装置自动撒砂[4]。王飞宽等人引入一种AHP层次分析法,将机车运行时的速度、加速度、蠕滑速度、级位作为判断机车撒砂装置是否撒砂的评价因素。提高撒砂装置的智能化程度,使机车运行更加安全可靠[5]。但是此类方法只将问题聚焦于撒砂装置是否撒砂而不考虑撒砂装置在不同运行情况下撒砂量的问题。仍然存在机车撒砂装置撒砂量过多或者过少的问题。为了解决这一问题,在已有的针对电力机车撒砂控制研究基础上,运用层次分析法获得列车运行时所需的最佳撒砂量。运行神经网络对数据训练,简化运算过程方便计算。

2层次分析法

2.1建立层次结构模型

机车的撒砂量受到多种因素影响,针对这一特点,对机车撒砂量的决策判断可运用层次分析法来实现。层次分析法(AHP算法)适用于对难以定量描述的系统做出决策,在对复杂系统的分析上具有重要意义。

AHP算法把各影响因素分成不同层次,使需解决的问题转化为层次结构模型中,最低层相对于最高层的相对重要权值的确定。计算时对同层次的不同因素,分别按照上层的一个因素为准则进行两两比较,以计算出各层因素之间的权重值,并以组合权重值来做出确定最终决策同。

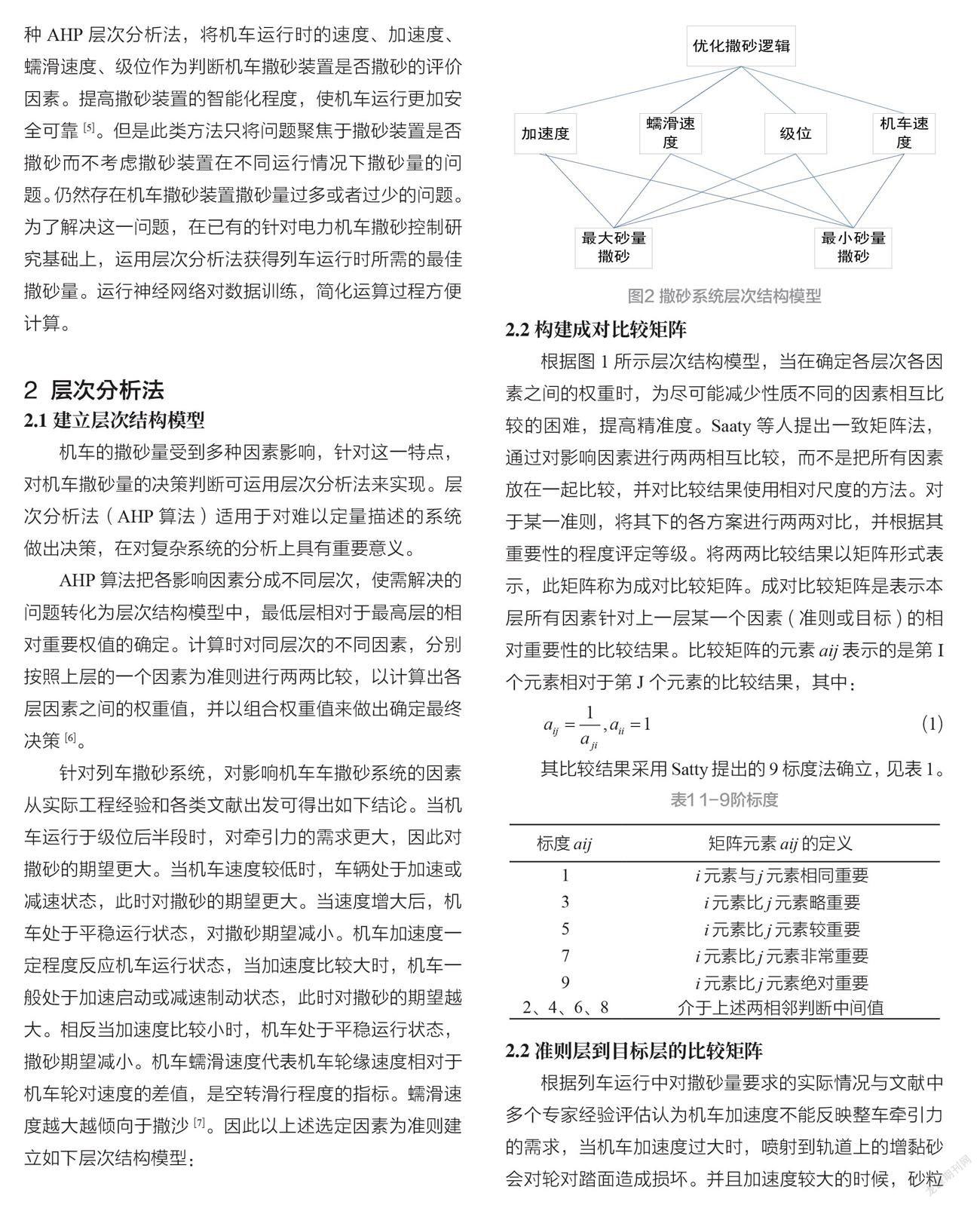

针对列车撒砂系统,对影响机车车撒砂系统的因素从实际工程经验和各类文献出发可得出如下结论。当机车运行于级位后半段时,对牵引力的需求更大,因此对撒砂的期望更大。当机车速度较低时,车辆处于加速或减速状态,此时对撒砂的期望更大。当速度增大后,机车处于平稳运行状态,对撒砂期望减小。机车加速度一定程度反应机车运行状态,当加速度比较大时,机车一般处于加速启动或减速制动状态,此时对撒砂的期望越大。相反当加速度比较小时,机车处于平稳运行状态,撒砂期望减小。机车蠕滑速度代表机车轮缘速度相对于机车轮对速度的差值,是空转滑行程度的指标。蠕滑速度越大越倾向于撒沙[7]。因此以上述选定因素为准则建立如下层次结构模型:

2.2构建成对比较矩阵

根据图1所示层次结构模型,当在确定各层次各因素之间的权重时,为尽可能减少性质不同的因素相互比较的困难,提高精准度。Saaty等人提出一致矩阵法,通过对影响因素进行两两相互比较,而不是把所有因素放在一起比较,并对比较结果使用相对尺度的方法。对于某一准则,将其下的各方案进行两两对比,并根据其重要性的程度评定等级。将两两比较结果以矩阵形式表示,此矩阵称为成对比较矩阵。成对比较矩阵是表示本层所有因素针对上一层某一个因素(准则或目标)的相对重要性的比较结果。比较矩阵的元素aij表示的是第I 个元素相对于第J个元素的比较结果,其中:

其比较结果采用Satty提出的9标度法确立,见表1。

2.2准则层到目标层的比较矩阵

根据列车运行中对撒砂量要求的实际情况与文献中多个专家经验评估认为机车加速度不能反映整车牵引力的需求,当机车加速度过大时,喷射到轨道上的增黏砂会对轮对踏面造成损坏。并且加速度较大的时候,砂粒在踏面和轨道之间摩擦会损伤踏面,此时列车对撒砂量的要求应该尽可能小,所以轮缘加速度对撒沙问题影响因素取为基准值。根据基准值由专家对各影响因素按照1-9标度打分评估。构建比较矩阵图2。

2.3层次单排序及一致性检验

将表二以矩阵形式表示如下:

层次单排序前,需要验证成对比较矩阵是否合理。即要对成对比较矩阵进行一致性检验。确定矩阵的不一致范围是否在一定的误差下。假设矩阵A中任一元素都满足式一,即称该矩阵为一致性矩阵,一致性矩阵具有以下性质:

1

2.AT也是一致矩阵对应

3.AT的各行成比例,且各列也成比例

4.A的最大特征值为2= n,其余的n-1个特征根都为0

5.A的任一列(行)都是对应于特征根n的特征向量。

判断矩阵有两种可能,即为一致性矩阵和非一致性矩阵。当矩阵为一致性矩阵,此时权向量为矩阵对应最大特征根2的归一化特征向量,且。当使用层次分析算法进行决策时,由于比较矩阵的构造采用人工评判打分,完全一致性是不可能达到的。因此实际上矩阵的不一致程度在一定范围内都认为该矩阵满足一致性要求,由一致矩阵的性质可知,一直矩阵的最大特征根也就是该矩阵的维数。因此对于一个非一致矩阵,其最大特征值与该矩阵维数相差应竟可能小。因此可定义一致性指标:

(3)

其中为判断矩阵最大特征值,其值可由下式求得:

当CI =0,即2= N,为一致性矩阵具有完全的一致性。CI接近于0,有满意的一致性;CI越大。矩阵不一致性越严重。为了衡量CI的大小,引入一致性指标RI,RI的取值为随机构造500个成对比较矩阵取其一致性指标的平均值:

结合上述公式可得到随机一致性指标RI数值表:

当求出目标矩阵的一致性指标CI后,根据矩阵阶数查表得到随机一致性指标R1。此时可定义如下公式:

式6定义的CR称为一致性比率,对矩阵进行一致性检验时,如果一致性比率CR <0.1时,则证明

矩阵满足要求。当判断矩阵不为一致矩阵但通过一致性检验时。求出判断矩阵的最大特征根,将最大特征根的特征向量归一化用作为权向量w,且AW =2W, w ={w],w2,w3,...wn},此方法也称为特征根法。权向量的精准计算是复杂的且不必要的。从上述的对一致性矩阵的分析中可以看出:满足一致性检验的判断矩阵的任—向量都近似特征向量,对特征向量取某种意义下的平均。该求取特征向量的方法称为几何平均法,是AHP 算法(层次分析法)中常用的求解权向量的方法。其求解过程如下:

2.4方案层到准则层的比较矩阵

要確立最佳撒砂量,需要将准则层各个因素对方案层撒砂量的影响转换为比较矩阵。准则层对方案层的影响程度可以使用权重函数来定义。定义函数F(X),结合参考文献与实际情况可定义如下四组权重函数:

(1)加速度权重函数

当机车处于启动或制动状态时,加速度最大。此时

对撒砂的需求也更大,因此可定义如下加速度函数。

(2)速度权重函数

机车处于启动状态时,速度较小。对牵引力的发挥有更高要求,此时对撒砂量的要求也更大,随着速度的增加,撒砂需求减少。当增长到持续速度附近时,以机车的持续速度为临界条件。各机车的持续速度会有差异,本文中选取45 KM/H为持续速度

(3)蠕滑速度权重函数

机车蠕化速度能够衡量车辆空转或滑行的程度,蠕化速度越大,机车空转/滑行越严重。对撒砂量需求更大。

(4)机车级位权重函数

大级位条件下,机车对牵引力有更大的需求,对撒砂量的要求也更大。

根据权重函数可以得出方案层到准则层的四组成对比较矩阵A1、A2、A3、A4.其中

2.5层次总排序及其一致性校验

分别计算完下一层对上一层的层次单排序后,从最高层开始,依次计算某一层次的所有因素对于最高层相对重要性的权重值。图一撒砂系统层次结构模型图从上到下依次为目标层、准则层、决策层。分别定义为O层(目标层),A层(准则层),B层(决策层)准则层4个准则元素加速度、速度、蠕滑速度、级位分别为A], A2,A3,A4。根据式6可得出A层4个元素对总目标的排序:

根据式(10)的比较矩阵可求出B层元素对A层元素的层次单排序为:

WB的取值根据权重函数的取值不同。分别计算出 A层、B层的层次单排序后。再计算B层的层次总排序, 此时有:

即B层第i个元素对总目标的权值为:

与层次单排序一致,层次总排序也需要进行一致性检验验证矩阵矩阵的取值是否合理。设B层B]、B2、 B3、B4、B]对上层A层中因素Aj( j =],2,3...m)的层次单排序一致性指标为C/j ,随机一致性指标为RI.则可求出层次总排序的一致性比率为:

当CR <0.1时,则可认为层次总排序满足一致性条件。

3案例分析

对运行中的机车假定一组运行条件。假设机车参数加速度2.2 km/h、速度40 km/h、蠕滑速度1 km/h、级位选择6档。

3.1准则层到目标层层次排序

此时首先根据层次结构模型图一算出准则层到目标层的一组权重向量,即为式7的向量WA。根据判断矩阵A(式2)和式6按照几何平均法可求出准则层到方案层的权重向量WA :

此权向量中有4个元素,每一个元素代表的是同一层次因素对上一层的因素的排序权重。针对此权重向量 W,代表的含义就是加速度、速度、蠕滑速度、级位对于影响优化撒砂量的重要性。根据式求出成对矩阵的最大特征值:丛=4.000075,根据式和式可求出一致性比率CR =0.0187,小于0.1。矩阵通过一致性检验, W可为准则层到目标层的权重向量。

3.2方案层到准则层层次排序

加速度为2.2km/h。根据加速度权重函数可定义加速度的判断矩阵如下:

根据式6可求出方案层到准则加速度的权重向量:

根据式可求出该矩阵最大特征值入=2.000 5 ,因为该判断矩阵为二阶矩阵,可以认为具有完全一致性。因此不需要进行一致性检验。同理,可得出其他因素的权重向量如下:

3.3层次总排序

已知準则层到目标层单排序:

方案层到目标层单排序:

根据式可求出最终的层次排序为

4方法应用

根据层次分析法算出的结果为0-1的一组数字,代表的是撒砂的趋势,例如输出为0.8代表撒砂意向强烈, 而输出为0.4时代表撒砂意向不强烈,系统倾向于少量撒砂甚至不撒砂,并不是实际撒砂量。根据实际工程经验,撒砂量的确立并不要求十分准确,只需要在一定的范围内即可。因此可以考虑根据层次分析法得出的结果设置不同挡位,分别对应不同撒砂量。以此优化撒砂逻辑,避免多撒或者少撒砂情况的出现。

层次分析法的计算过程较为复杂。且机车运行时运行状况会不断改变,此时根据层次分析法计算出的结果也会不断改变。为了简便计算,通过假定多组初始数据(即机车加速度、速度、蠕滑速度、级位)来得到一组数据集,将得到的数据集用神经网络进行训练。训练后的神经网络只需要设定初始输入值就可以得出最终结果,省去了大量的计算过程,方便了在线计算回。

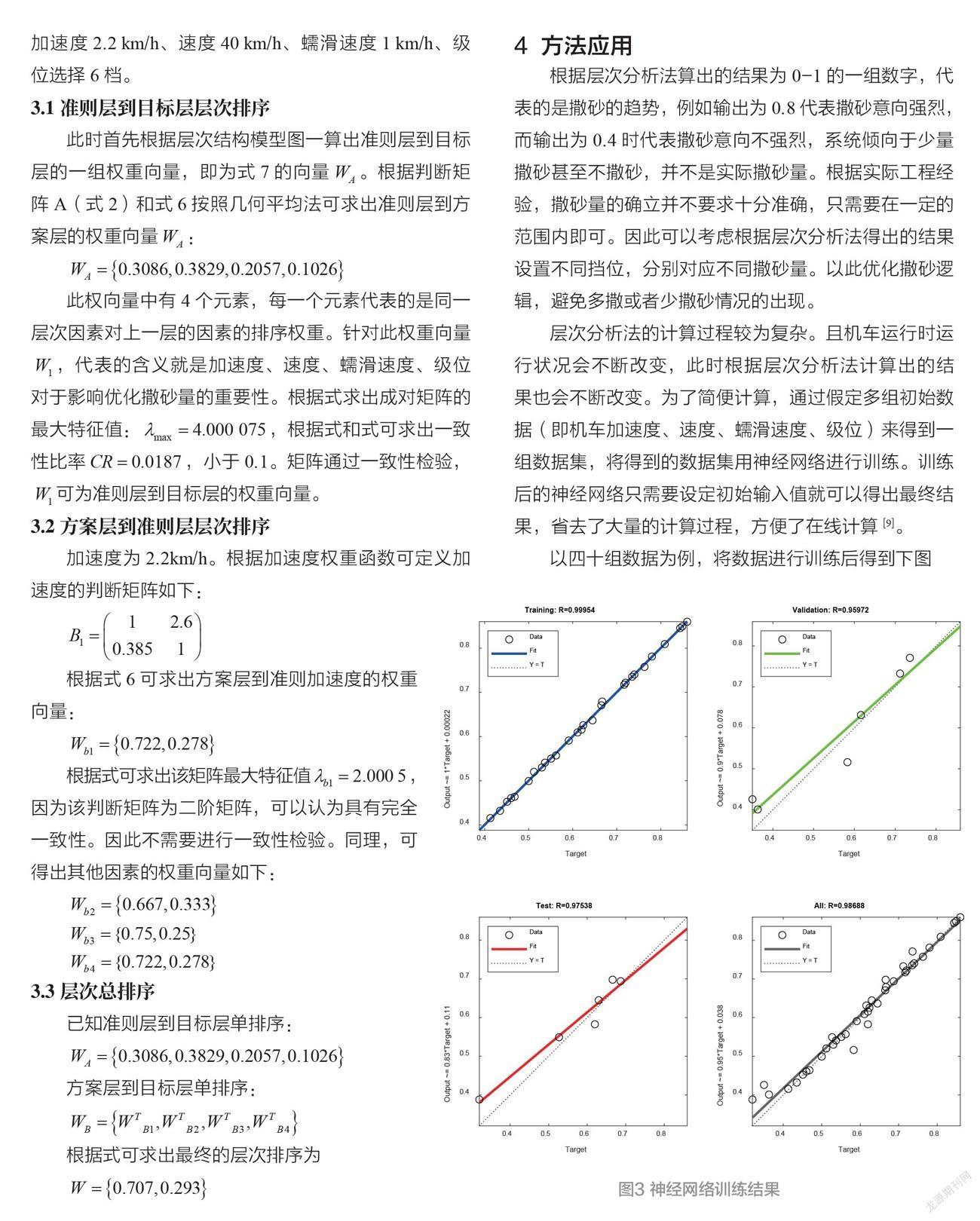

以四十组数据为例,将数据进行训练后得到下图

图中R =0.99954十分接近于1,表明训练结果具有很好的拟合性。往后研究如需要再提高预测精度,可通过增加预测数据集的方法。

由于电力机车类型、运行环境等条件都存在差异,因此机车撒砂量的范围也会因条件不同而改变。为满足机车制动、起步、爬坡等功能要求,撒砂器的撒砂量需要保证在300~700 mL/min范围内,机务段使用砂子的密度范围为1500~2000 kg/m3,因此撒砂器的撒砂质量范围为0.40~1.4 kg/min[10]。根据层次分析法计算出的结果,可将列车撒砂档位分为三档。当结果小于0.25时,电力机车撒砂装置撒砂档位取一档,撒砂量取0.4~0.65 kg/min。当结果在0.25~0.50时,档位取二挡,撒砂量取0.65~0.90 kg/min。当结果在0.50~0.75时,档位取三挡,撒砂量在0.90~1.15 kg/min。当结果大于0.75时,档位取四档,撒砂量取1.15T.40 kg/min。

5结语

本研究采取基于层次分析算法和神经网络的方法解决因列车撒砂量过多引起的轮对损坏、粉尘污染或撒砂量过少,增黏效果无法满足运行要求等问题。引入层次

分析法,将加速度、速度、蠕滑速度、列车级位等因素综合纳入列车撒砂量评价体系,避免单一因素或者人工经验多列车撒砂量的错误估计。引入神经网络对数据信息进行分析处理,简化了数据计算过程,方便在线计算。最终通过运算的结果对列车撒砂装置撒砂量设定了四级不同挡位,以此来最大程度确定最佳撒砂量。

参考文献:

[1]谭江.高速轮轨黏着特性及增黏措施试验研究[D].成都:西南交通大学,2019.

[2]吴兵.高速轮轨黏着特性数值与实验研究[D].成都:西南交通大学,2015.

[3]邵军.机车撒沙与提高黏着牵引力关系试验研究[J].铁道机车车辆,2016,(06):39-41.

[4]文小康,黄景春,康灿.基于模糊控制的电力机车智能撒砂[1]控制方法[J].铁道科学与工程学报,2019,(09):2304-2311.

[5]王飞宽,徐绍龙,宾川,张征方.层次分析法在“神华号”八轴电力机车撒沙控制中的应用[J].机车电传动,2017,(01):35-40+64.

[6]邓雪,李家铭,曾浩健等.层次分析法权重计算方法分析及其应用研究[J].数学的实践与认识,2012,(07):93-100.

[7]申鹏.轮轨黏着特性试验研究[D].成都:西南交通大学,2012.

[8]廖红强,邱勇,杨侠,王星刚,葛任伟.对应用层次分析法确定权重系数的探讨[J].机械工程师,2012,(06):22-25.

[9]李世琛.基于MATLAB的几类神经网络稳定性分析仿真系统设计[D].青岛:中国海洋大学,2013.

[10]阳吉初,刘智远,翟方志等.基于气固两相流的撒砂器结构设计方法[J].电力机车与城轨车辆,2016,(05):39-42.