自复位装配式混凝土框架结构抗震性能试验研究*

刘 航 李 牧 杨学中 韩明杰 田玉基

(1.北京市建筑工程研究院有限责任公司, 北京 100039; 2.北京交通大学土木建筑工程学院, 北京 100044)

0 引 言

在地震中,传统现浇钢筋混凝土结构通过自身开裂、变形耗散地震能量,这导致其在震后产生较大残余变形和损伤[1-2],即使实现了“大震不倒”,也很难快速恢复建筑使用功能,震后可修复性较差,维修成本相应较高。

自复位结构作为功能可恢复抗震结构的一种解决方案,是当前重要的研究方向之一[3-5]。20世纪90年代,美日联合进行了为期十余年的PRESSS项目研究,提出了采用干式预应力混合连接节点的装配式混凝土框架结构体系,具有震后自主复位能力,以该项技术为依托,在美国旧金山建成了一座39层高的公寓建筑[6-9]。新西兰学者将该项技术进一步改进,并应用到某医院建筑中,成功经受住了基督城地震的考验[10-11]。郭彤等提出了一种腹板摩擦式的自复位预应力装配式混凝土框架结构,并进行了拟静力试验研究[12-13];吕西林等对端部设置耗能角钢的自复位钢筋混凝土框架结构进行了拟静力试验[14]。刘航等在预应力自复位装配式框架节点中引入了可替换外置耗能钢筋,试验结果表明该节点有较好的自复位能力[15]。总体上,国内对自复位装配式混凝土结构开展了一系列的研究,但尚未在实际工程中推广应用。

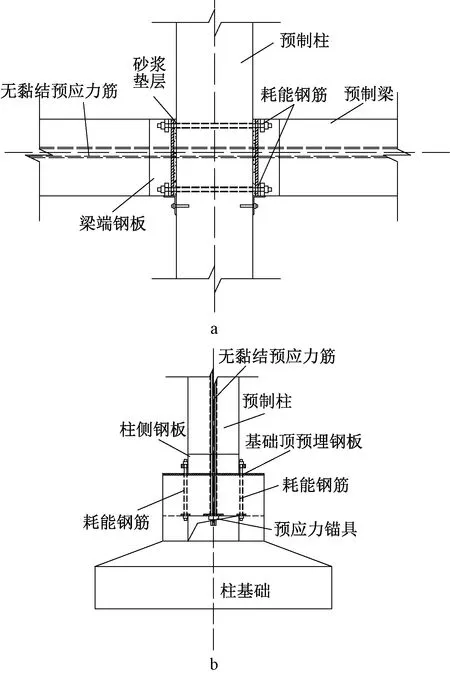

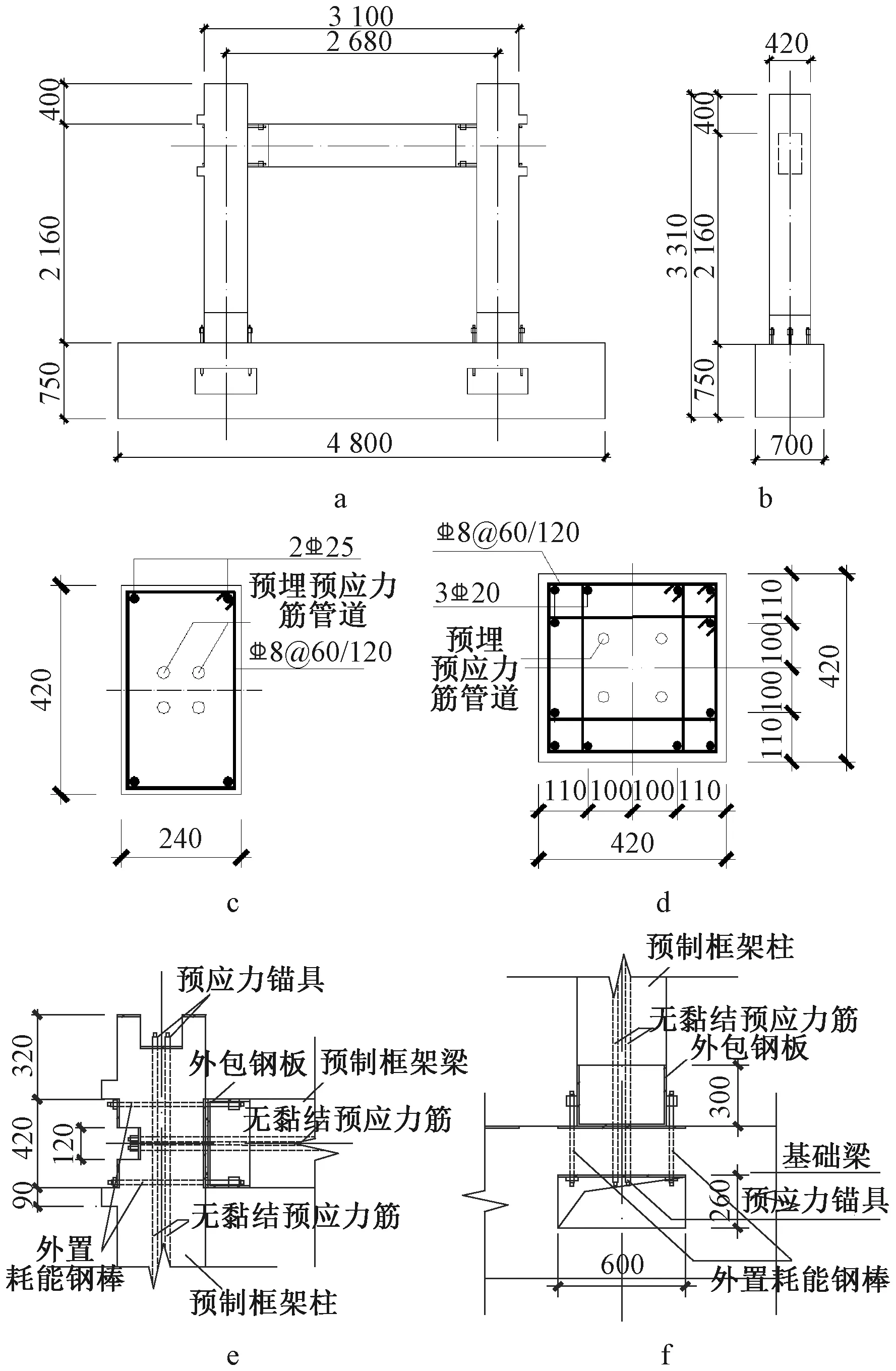

在上述研究工作的基础上,通过改进耗能钢筋的连接构造,提出一种采用新型连接节点的自复位装配式混凝土框架结构。该结构的典型梁-柱连接节点和柱脚-基础连接节点构造示意如图1所示。

a—梁-柱节点; b—柱脚-基础节点。

由图1a可知:梁-柱连接节点处,预制框架梁端面与柱侧面之间预留10~20 mm的缝隙,浇筑高强水泥基灌浆材料形成接触面,框架梁端部外包保护钢板,无黏结预应力筋沿框架梁中和轴通长设置(可集中或分散布置,但其合力作用线应与中和轴重合),通过施加预应力使预制梁和柱之间压紧连接,其形成的摩擦面可以承受竖向剪力。在预制梁外侧上、下对称设置耗能钢筋,耗能钢筋穿过框架柱内预留的孔道,两端分别锚固于梁侧钢板上。框架柱内预留孔道采用屈曲约束构造,耗能钢筋与孔道壁之间无黏结,可滑动。

由图1b可知:柱脚-基础连接节点处,预制框架柱底面与基础顶面之间预留10~20 mm的缝隙,浇筑高强水泥基灌浆材料形成接触面,无黏结预应力筋沿预制框架柱中和轴通高设置(可集中或分散布置,但其合力作用线应与中和轴重合),通过施加预应力使预制框架柱与基础之间压紧连接,柱脚外包保护钢板,柱脚与基础顶面形成的摩擦面可以承受水平剪力。柱脚外侧周边对称设置耗能钢筋,为保证耗能钢筋易于安装和更换,对基础设计了专门的架空构造,耗能钢筋穿过基础内预留的竖向孔道,上端锚固于柱脚外侧钢板上,下端锚固于基础架空部位。基础内预留的孔道也采用屈曲约束构造,保证耗能钢筋不发生屈曲破坏。

上述新型节点连接构造系首次提出,为验证其抗震性能,设计并制作两榀单层单跨混凝土框架试验试件,进行拟静力试验研究,对比分析新型自复位装配式结构与现浇结构的承载力、变形能力和延性性能等。

1 试验概况

1.1 试件设计与制作

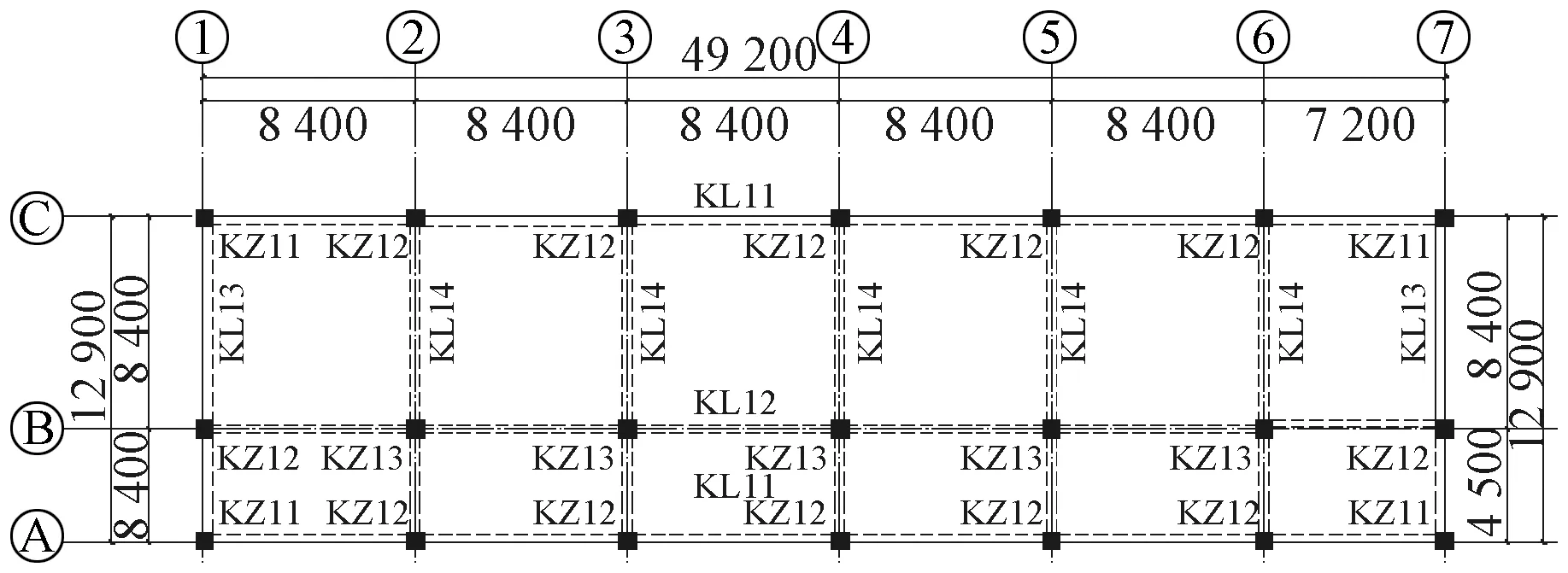

试验试件的原型结构为抗震设防烈度8度区的某三层框架结构办公楼,该结构平面如图2所示。各层层高均为3.6 m。原型结构为全现浇钢筋混凝土结构,其框架梁、柱截面及配筋均按现行抗震设计规范确定。混凝土强度等级为C40,框架梁截面为400 mm×700 mm,框架柱截面为700 mm×700 mm。

图2 原型结构平面

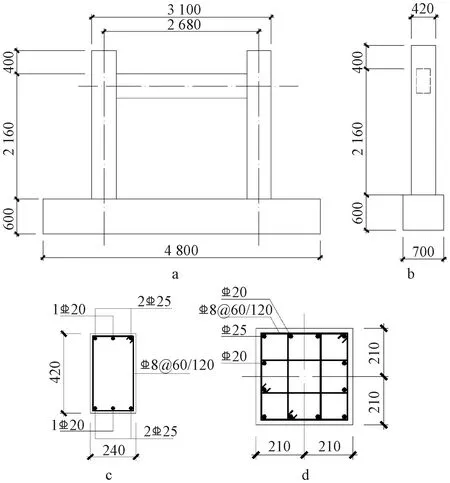

试件RCF的梁截面尺寸为240 mm×420 mm,柱截面尺寸为420 mm×420 mm,试件配筋见图3。

a—正立面; b—侧立面; c—梁截面配筋; d—柱截面配筋。

试件PCF按与现浇试件RCF等强的设计原则进行设计,其梁、柱截面尺寸与试件RCF相同,其节点截面受弯承载力M按下式确定。

M=Ms+Mp+MN

(1)

式中:Ms为耗能钢筋贡献的受弯承载力;Mp为无黏结预应力筋贡献的受弯承载力;MN为构件所受轴压力(不含预应力)贡献的受弯承载力。

式(1)中,由无黏结预应力筋贡献的受弯承载力Mp和构件所受轴压力(不含预应力)贡献的受弯承载力MN对结构的自复位能力起主要作用,耗能钢筋贡献的受弯承载力Ms对结构耗散地震能量起主要作用。试件PCF的外形尺寸和配筋如图4所示,框架梁和柱各自配置了4φs15.2高强低松弛无黏结预应力钢绞线(预应力钢绞线采用了以中和轴为对称轴的分散布置方式,确保梁、柱预应力筋能够合理避让)。

a—正立面; b—侧立面; c—梁截面配筋; d—柱截面配筋; e—梁-柱节点构造; f—柱脚节点构造。

该结构自复位能力与耗能能力的比值λ可按式(2)计算。

λ=(Mp+MN)/Ms

(2)

只有当λ>1时,结构才具备自复位能力。进行试件设计时,应先确定λ取值,然后根据确定的比例关系设计出梁、柱配筋、耗能钢筋和预应力筋的截面面积。

试验中通过变化耗能钢筋的直径,进行了两次装配式框架的试验研究。第一次试验的试件编号为PCF-1,对于梁-柱连接节点,配置了4φ20耗能钢筋,λ=1.27,对于柱脚-基础连接节点,配置了6φ20耗能钢筋,λ=1.17。第二次试验的试件编号为PCF-2,对于梁-柱连接节点,配置了4φ18耗能钢筋,λ=1.57,对于柱-基础连接节点,配置了6φ18耗能钢筋,λ=1.44。其中,第二次试验设计时,考虑到经过第一次试验,试件会出现一定程度的损伤,导致自复位能力降低,因此,加大了λ值。

预制框架梁的梁端和预制框架柱的柱脚均外包10 mm厚钢板进行加强,用于保护梁端和柱脚在试验过程中不发生局部受压破坏。

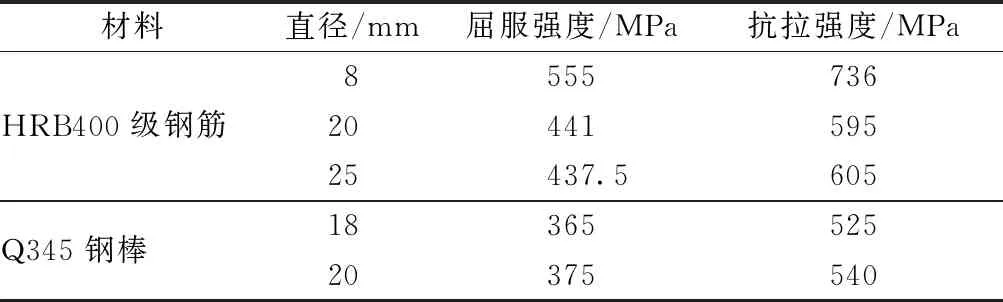

试验试件设计混凝土强度等级为C40。在浇筑混凝土时,预留了同条件养护的标准立方体试块,试验时,实测立方体抗压强度为41 MPa。普通钢筋采用HRB400级钢筋,外置耗能钢筋采用Q345钢棒,钢筋的实测力学性能见表1。

表1 钢筋实测力学性能

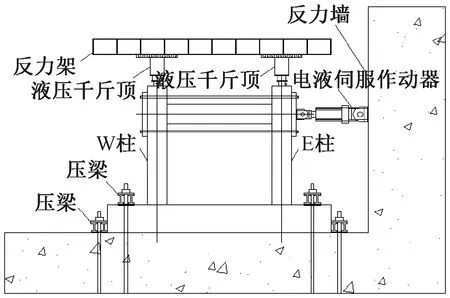

1.2 试验装置和加载制度

试验试件的加载装置如图5所示。

图5 试件加载示意

试验中预应力筋的内力采用穿心式压力传感器测试。框架梁、柱内部钢筋、耗能钢筋上均粘贴电阻应变片以测试钢筋应变的变化。

框架柱设计轴压比为0.18,试验时每根框架柱先施加630.63 kN的轴向荷载,然后开始施加水平低周反复荷载。水平荷载首先按力进行控制加载,每级荷载100 kN,循环3次,柱纵筋(对于PCF-1和PCF-2,为耗能钢筋)屈服后改为按位移控制加载,每级位移增量取屈服位移,每级加载循环3次。对于RCF,当水平荷载下降到荷载峰值的85%时,停止加载;对于PCF-1和PCF-2,由于荷载一直不下降或下降极为缓慢,以位移角达到1/35作为停止加载的控制点。

2 试验结果及分析

2.1 试验加载全过程描述

2.1.1试件RCF

试件RCF首先按水平荷载控制加载。当水平荷载加至300 kN时开裂,初始裂缝出现在框架柱脚部位,为水平裂缝。当水平荷载加至400 kN时,框架梁端受拉区开始出现竖向裂缝,由于为反复荷载,梁端上、下交替受拉,均出现竖向受弯裂缝。当水平荷载加至500 kN时,梁上新增竖向受弯裂缝,出现位置逐渐向跨中发展,原有裂缝发展较为缓慢。当水平荷载加至600 kN时,梁上竖向裂缝发展较快并出现斜向发展趋势,柱的上部也开始出现水平裂缝。当水平荷载加至700 kN时,柱脚部位水平裂缝明显增多,此时,查看应变发现柱纵筋已屈服。改按位移控制加载后,当水平位移加至12 mm(相当于位移角1/180,下同)时,梁的竖向裂缝明显发展,宽度变大,几乎贯穿整个梁截面高度;柱下部水平裂缝宽度也明显增大。当水平位移加至24 mm(1/90)时,梁端出现斜向剪切裂缝,柱下部水平裂缝也延伸贯穿整个柱截面。当水平位移加至36 mm(1/60)时,梁受压区混凝土已经接近压溃,柱脚混凝土也开始局部压碎。当水平位移加至48 mm(1/45)时,梁端发生显著破坏,混凝土大范围压碎剥落,纵筋和箍筋露出。试件RCF破坏时柱脚和梁端裂缝分别见图6a和图6b。

a—柱脚裂缝; b—梁端破坏。

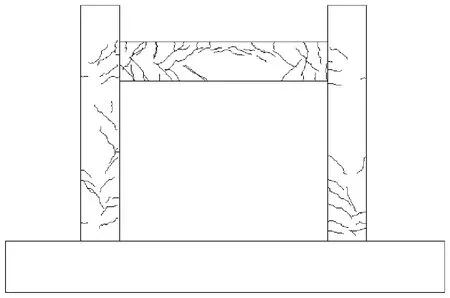

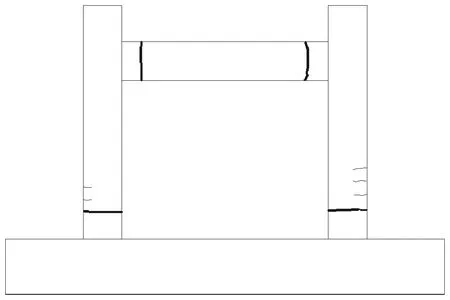

图7为试件RCF的裂缝分布示意。可以看出,在试验加载结束后,试件RCF的裂缝主要集中在梁端和柱脚,框架节点核心区也存在一定的裂缝。最终混凝土大幅度剥落,结构发生严重破坏。

图7 试件RCF裂缝

2.1.2试件PCF-1

试件PCF-1首先按水平荷载控制加载。当水平荷载加至-500 kN时,柱脚-基础接触面开始出现开合现象,对应的位移值为-15.8 mm(-1/137)。当水平荷载加至600 kN时,梁-柱接触面开始出现开合现象,对应的位移值为13.8 mm(1/157),反向施加600 kN荷载时,位移值达到了-33.8 mm(-1/64),预制框架柱脚钢套上边界处混凝土有细微水平裂缝产生。此时,试件PCF-1的正向水平位移与试件RCF的屈服位移相当,但外置耗能钢筋尚未屈服。为便于与试件RCF对比,由按水平荷载控制加载改为按位移控制加载。为控制加载位移级差,取试件RCF正向屈服位移12 mm为加载位移级差进行加载。随着位移的逐级加载,试件的变形主要表现为柱底截面和梁端截面的开合,几乎无新增裂缝出现,柱脚钢套上边界处混凝土裂缝有轻微的发展。当正向加载位移角达到1/30时,梁端和柱脚混凝土与外包钢套之间出现了较为轻微的“脱离”现象,此时停止加载,结束试验。

图8a、8b分别为试件PCF-1试验中柱脚-基础接触面和梁-柱接触面在水平荷载作用下开合的现场照片。由图可知,试件端部接触面的张开现象明显。

a—柱脚-基础接触面张开; b—梁-柱接触面张开。

图9为试件PCF-1的裂缝分布示意。可以看出,预制框架梁几乎未出现裂缝,预制框架柱只产生了少量轻微的裂缝,且裂缝的发展有限。另外,框架梁和框架柱均在其端部和外包钢套连接处出现了一定程度的 “脱离”现象。总体上,混凝土构件自身的损伤较为轻微。

图9 试件PCF-1裂缝

2.1.3试件PCF-2

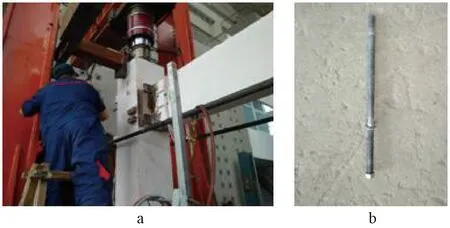

试件PCF-1试验结束后,将梁-柱节点和柱脚-基础节点处耗能钢筋的外露螺母拆掉,并用小锤轻轻敲击耗能钢筋端部,将耗能钢筋取出,重新更换为直径18 mm的耗能钢筋并用扭矩扳手将螺母拧紧,同时,保证每个螺母所受的扭矩相同,此试件即成为PCF-2试件。图 10为耗能钢筋的拆卸过程和拆卸下来的耗能钢筋,可以看出,经历一次试验后,耗能钢筋平直度较好,未发生屈曲,同时,耗能钢筋的拆卸和重新安装的过程较为简易。

a—更换外置耗能钢筋; b—拆卸下来的耗能钢筋。

试件PCF-2首先按水平荷载控制加载。当水平荷载加至300 kN时,梁-柱接触面出现开合现象,柱脚-基础接触面也轻微张开。此时,PCF-2试件的正向位移为14.1 mm(1/153),与试件PCF-1开始开合时的正向位移基本相当,而同级荷载对应的反向位移为-12.5 mm(-1/173),与试件RCF的屈服位移相当,试件由按水平荷载控制加载变为按位移控制加载。同试件PCF-1一样,也取试件RCF正向屈服位移12 mm为加载位移级差进行加载。当水平加载位移为26.1 mm(1/83)时,梁-柱接触面张开角增大。水平加载位移为-24.5 mm(-1/90)时,梁端钢板与混凝土接触面处发生轻微剥离现象。水平加载位移为-62.1 mm(-1/36)时,梁-柱接触面和柱脚-基础接触面的钢板有持续不断的挤压声。当试件PCF-2的正向和反向加载位移角超过1/30时,停止加载,试验结束。

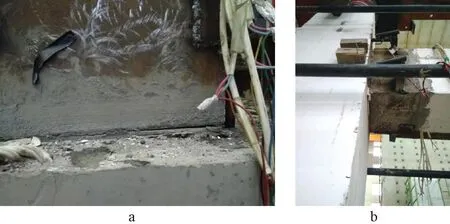

图11为试件PCF-2试验中柱-基础接触面和梁-柱接触面在水平荷载作用下开合的现场照片,可以看到在第二次拟静力加载下,构件的接合面仍能正常开合。

a—柱-基础接触面张开; b—梁-柱接触面张开。

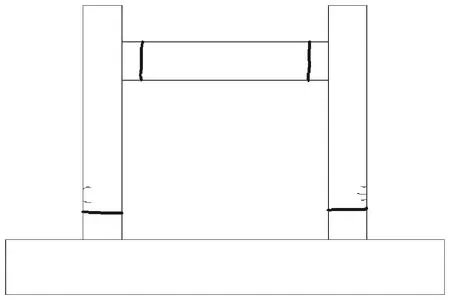

图12为试件PCF-2的裂缝分布示意。可知,试件PCF-2的裂缝与试件PCF-1相比几乎未发生变化,整个试验过程中基本未出现新裂缝。说明在第二次加载试验中,试件裂缝的发展是十分有限的。

图12 试件PCF-2裂缝

2.2 水平荷载-位移滞回曲线

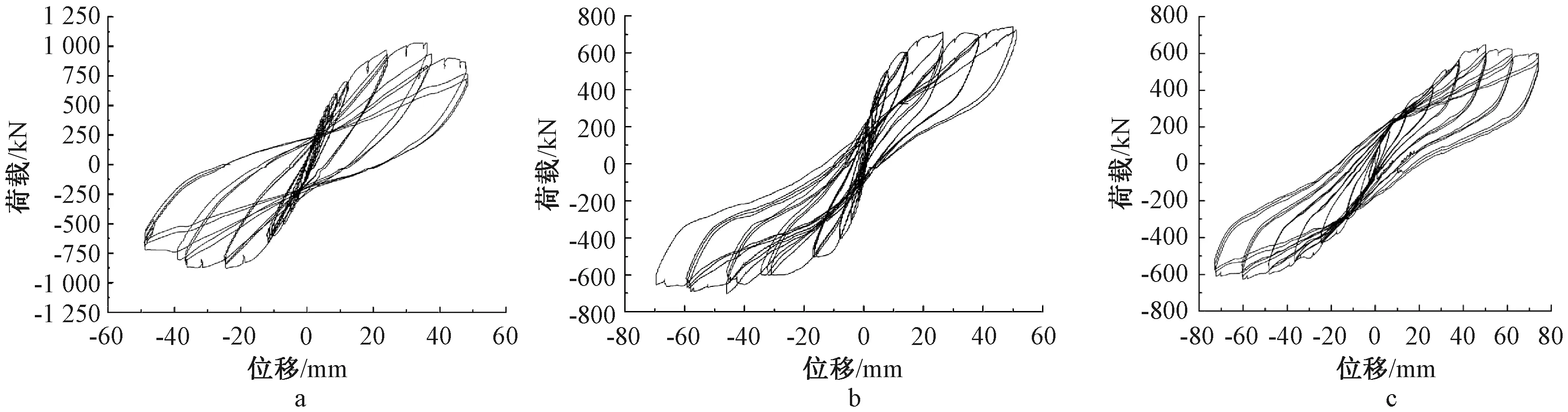

试件RCF,PCF-1和PCF-2的水平荷载-位移滞回曲线见图13。可知,试件RCF的滞回环相对较为饱满,滞回环所包围面积较大,耗能能力较强,但是荷载卸除后,残余变形也很大,结构主要是通过塑性变形和损伤耗散能量。

a—试件 RCF; b—试件PCF-1; c—试件PCF-2。

相比之下,试件PCF-1的滞回环有一定的捏拢性,滞回环所包围面积略小于试件RCF,表明其耗能能力较试件RCF有一定程度降低,但是其承载力在整个试验过程中几乎没有下降,结构的变形能力和延性较试件RCF有明显提高。当试验结束,荷载卸除后,试件的残余变形很小,表现出明显的自复位特征。

试件PCF-2的滞回环与试件PCF-1较为相近,也有一定的捏拢性,其滞回环所包围面积也略小于试件RCF,与试件PCF-1基本相当。同时,试件PCF-2的变形能力和延性仍较好,当试验结束,荷载卸除后,其残余变形较试件PCF-1有所增大,但与试件RCF相比仍较小,表现出一定的自复位特征。

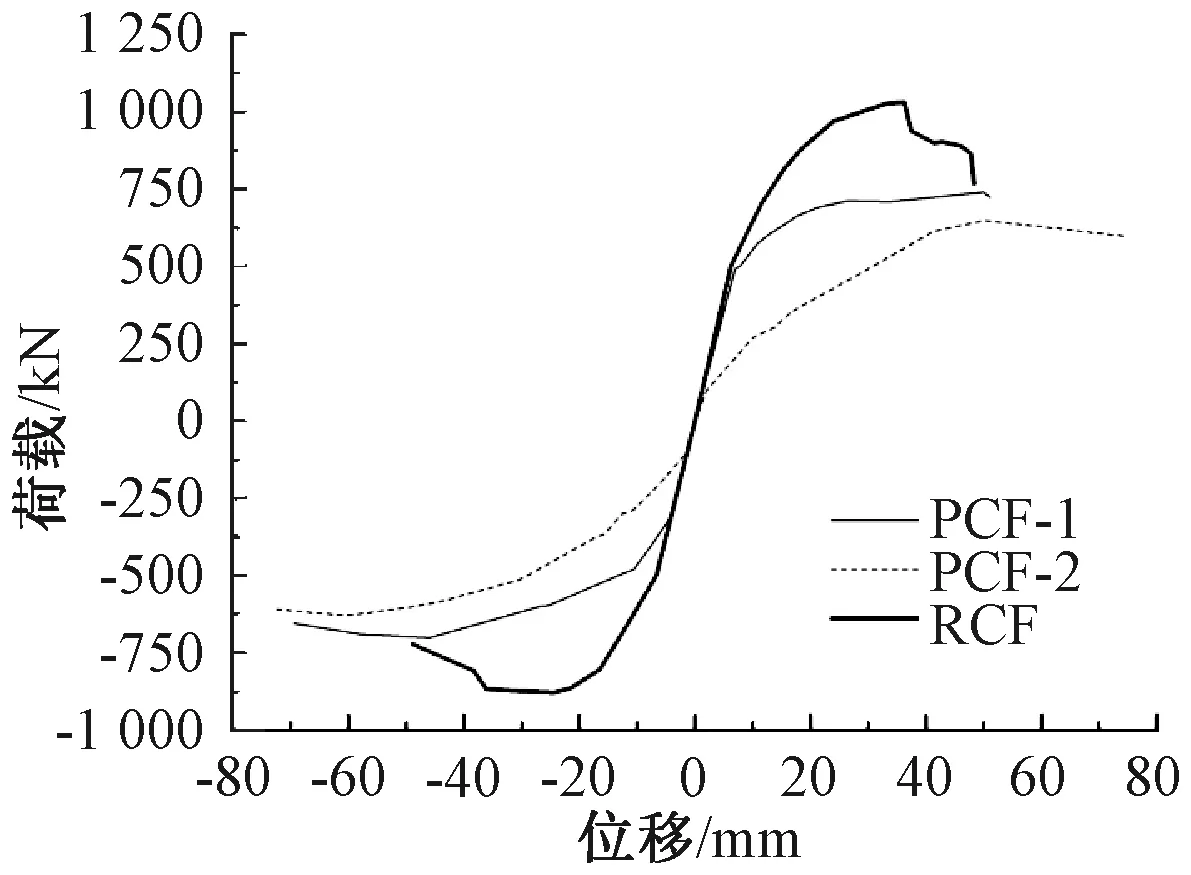

2.3 水平荷载-位移骨架曲线

图14为3个试件的水平荷载-位移骨架曲线对比。由图可知:试件PCF-1和PCF-2的承载力较现浇混凝土试件RCF有一定程度的降低,这主要是由于装配式试件的部分耗能钢筋在试验过程中预紧不足,试验过程中未达到屈服,其所提供的受弯承载力较低所导致的;同时,试件PCF-2的承载力较试件PCF-1也略有降低,这主要是由于:一方面,试件PCF-2的耗能钢筋截面面积小于试件PCF-1;另一方面,经过第一次试验,试件已经产生了一定程度的损伤。从变形能力上看,试件PCF-1和PCF-2要明显优于现浇混凝土试件RCF。试件RCF在位移超过36 mm(1/60)时,承载力开始下降,骨架曲线有明显的下降段,相比之下,试件PCF-1和PCF-2在层间位移角达到1/30时,承载力几乎没有下降或仅表现出轻微的下降趋势,表现出更好的延性。

图14 荷载-位移骨架曲线

此外,在加载初期,试件PCF-1的骨架曲线与试件RCF基本重合,两者弹性抗侧刚度较为接近,而试件PCF-2的初始刚度明显低于试件PCF-1和RCF。这主要是由于试件PCF-1在连接节点处存在后灌浆层,结构初始状态接近整截面工作状态,因此初始刚度与现浇结构相近。而经过第一次试验后,节点已经发生开合,后灌浆层退出工作,试件PCF-2的初始截面惯性矩仅由耗能钢筋和预应力筋提供,其较混凝土全截面的惯性矩相差很大,因此试件PCF-2的初始刚度显著低于现浇结构的初始刚度。

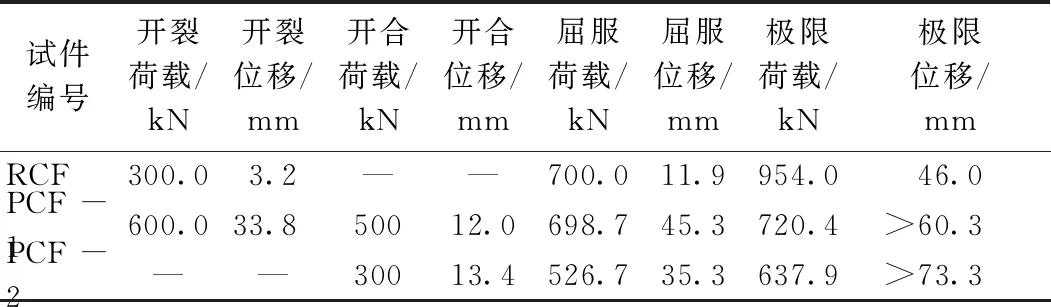

各试件的主要受力性能指标见表2。其中,试件PCF-1和PCF-2在整个试验过程中较晚出现裂缝,且裂缝很少,为便于对比,列出了构件接触面发生初始开合时对应的荷载和位移进行比较。由表2可知,试件PCF-1的初始开裂荷载显著高于试件RCF的开裂荷载,这主要是由于试件PCF-1柱内施加了预应力,柱截面初始平均压应力更高所导致的,试件PCF-2在整个试验过程中未出现新的裂缝。试件PCF-1的屈服荷载与试件RCF的屈服荷载大小相近,但屈服位移明显超过试件RCF,这表明自复位试件在出现开合后,其抗侧刚度将显著降低。试件PCF-2的屈服荷载较试件PCF-1下降了24.6%,屈服位移也相应减少了22.1%,表明两者在屈服时的抗侧刚度相差不大。

表2 各试件主要试验结果

另外,试件PCF-1的极限荷载较试件RCF降低了24.5%,试件PCF-2的承载力较试件PCF-1降低了11.5%。试件PCF-2与PCF-1相比,耗能钢筋截面面积相差了19%,其所提供的受弯承载力占截面总受弯承载力的46%,其减少所带来的承载力下降比例约为8.7%,因此,第一次试验产生的损伤引起的承载力下降约为2.8%。

总体来看,试验的自复位装配式结构经过第一次试验后,预制构件自身的损伤较为轻微,主要表现为连接节点处的开合,这将导致后灌浆层退出工作,其对承载力的影响较小,但是对弹性抗侧刚度的影响较大。

水平加载结束后,仍然保持竖向荷载,通过位移计测量各试件的残余变形。表3列出了各试件的残余变形。

表3 各试件残余变形

由表3可知,试件RCF的残余变形较大,对应的层间位移角约为1/86,相比之下,试件PCF-1的残余变形减少了84.9%,对应的层间位移角约为1/568,小于框架结构1/550的弹性层间位移角限值,表明构件仍处于弹性状态,可以很好地实现自复位功能。试件PCF-2的残余变形较试件RCF减少了37.1%,对应的层间位移角约为1/137,高于试件PCF-1,说明装配式试件在经受一次试验加载后,自复位能力有所降低,但仍明显好于现浇混凝土试件。

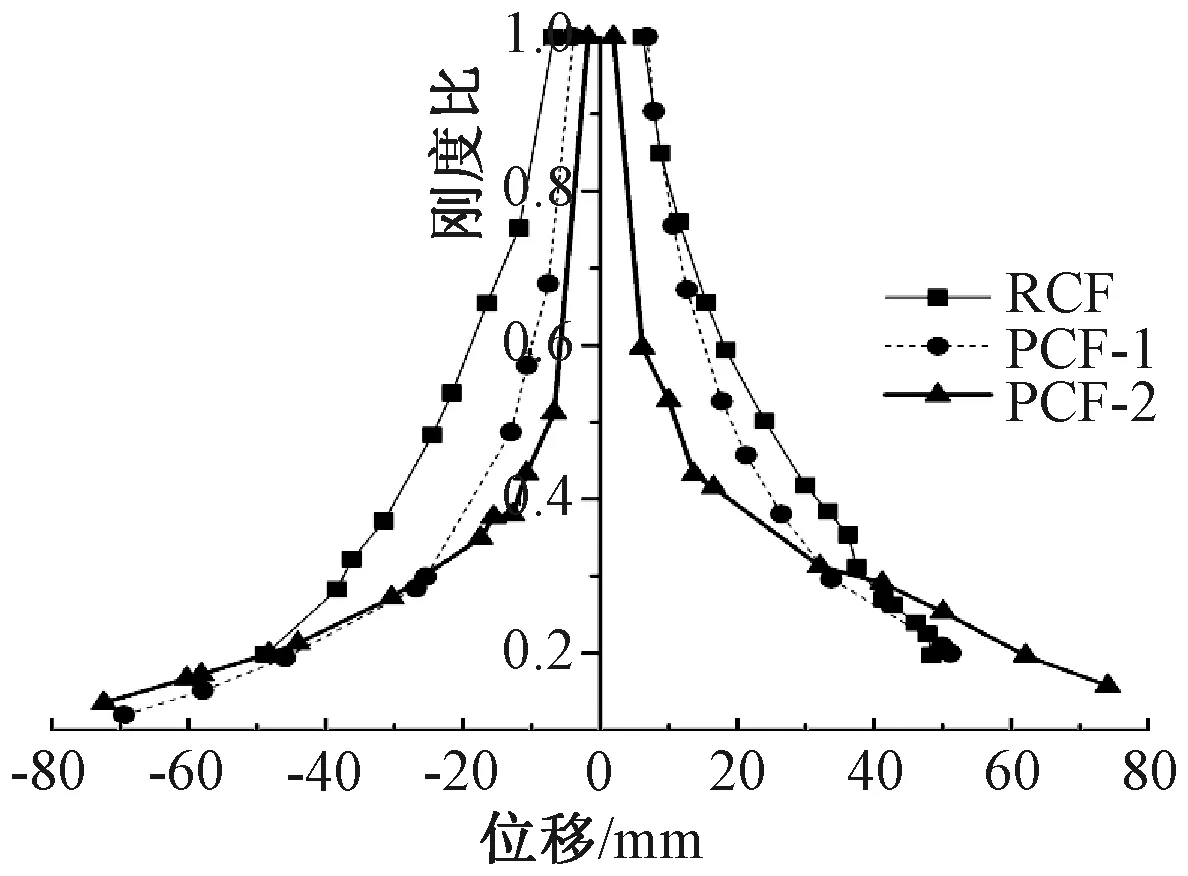

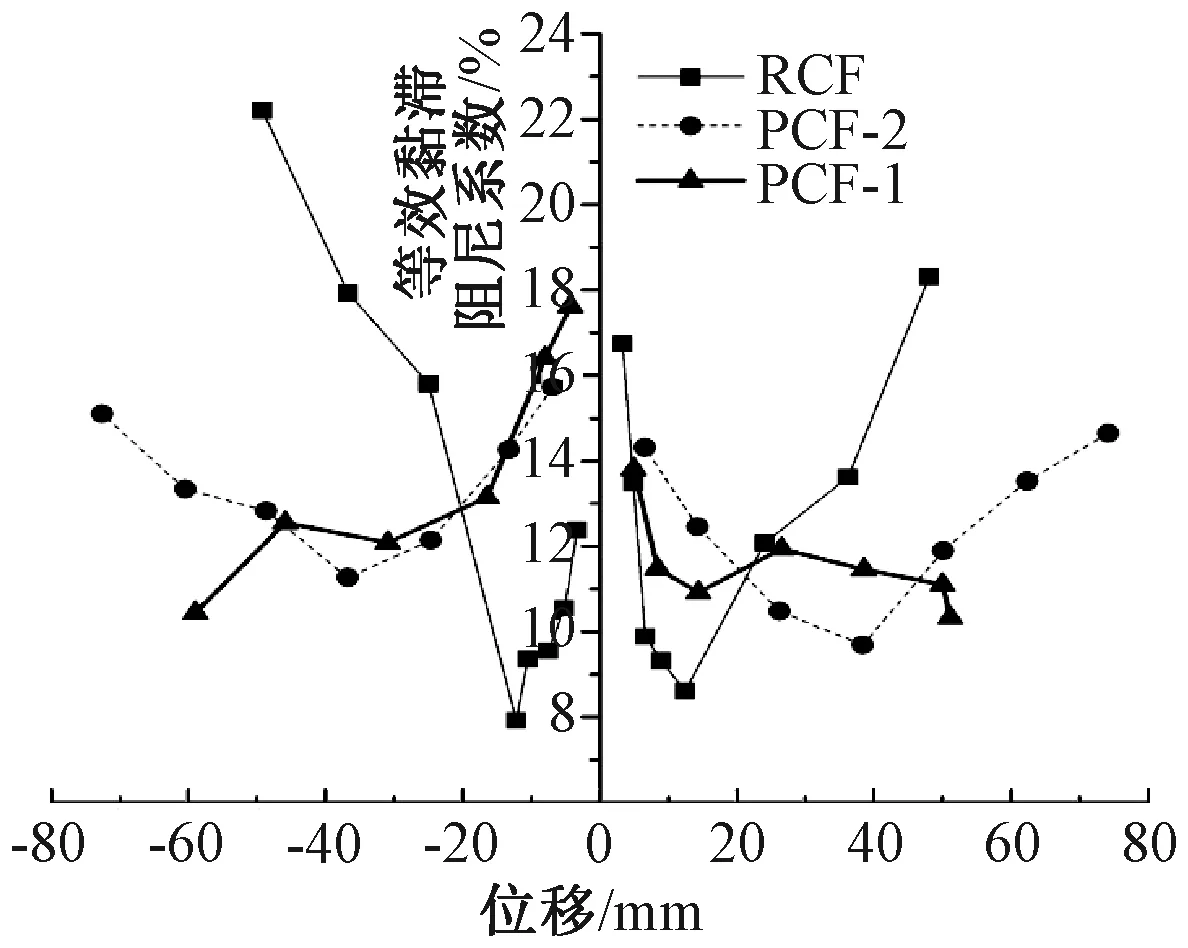

2.4 刚度退化

各试件的刚度-位移曲线如图15所示。图中纵坐标为各级加载的割线刚度与初始弹性刚度之比,横坐标为水平位移。可以看出,在加载初期,试件PCF-1和试件RCF的刚度退化速率较为接近,当水平位移超过开合位移时,试件PCF-1的刚度退化速率明显高于试件RCF,这主要是由于装配式试件构件交接面打开后,后灌浆层迅速退出工作所导致的;对于试件PCF-2,其刚度退化速率呈现为先快后慢的趋势,这主要是由于其初始刚度较低,相对变化幅度较小所导致的。

图15 试件退化刚度曲线

2.5 耗能能力

各试件的等效黏滞阻尼系数如图16所示。可知,随着荷载的增加,试件RCF的等效黏滞阻尼系数增长迅速,耗能能力明显高于试件PCF-1和PCF-2,这主要是由现浇试件的破坏特征所决定的。相比之下,试件PCF-1自始至终的等效黏滞阻尼系数变化较小,耗能能力随位移变化也较小,这主要是由于其在试验过程中的损伤较为轻微,耗能能力主要来源于耗能钢筋的变形,而试件PCF-1的耗能钢筋大部分未进入屈服,所提供耗能能力较小。试件PCF-2的等效黏滞阻尼系数在位移不超过50 mm时,变化也较小,但当位移进一步增大时,其等效黏滞阻尼系数出现明显的上升趋势,这表明其耗能钢筋开始进入屈服,耗能能力明显增强。

图16 等效黏滞阻尼系数

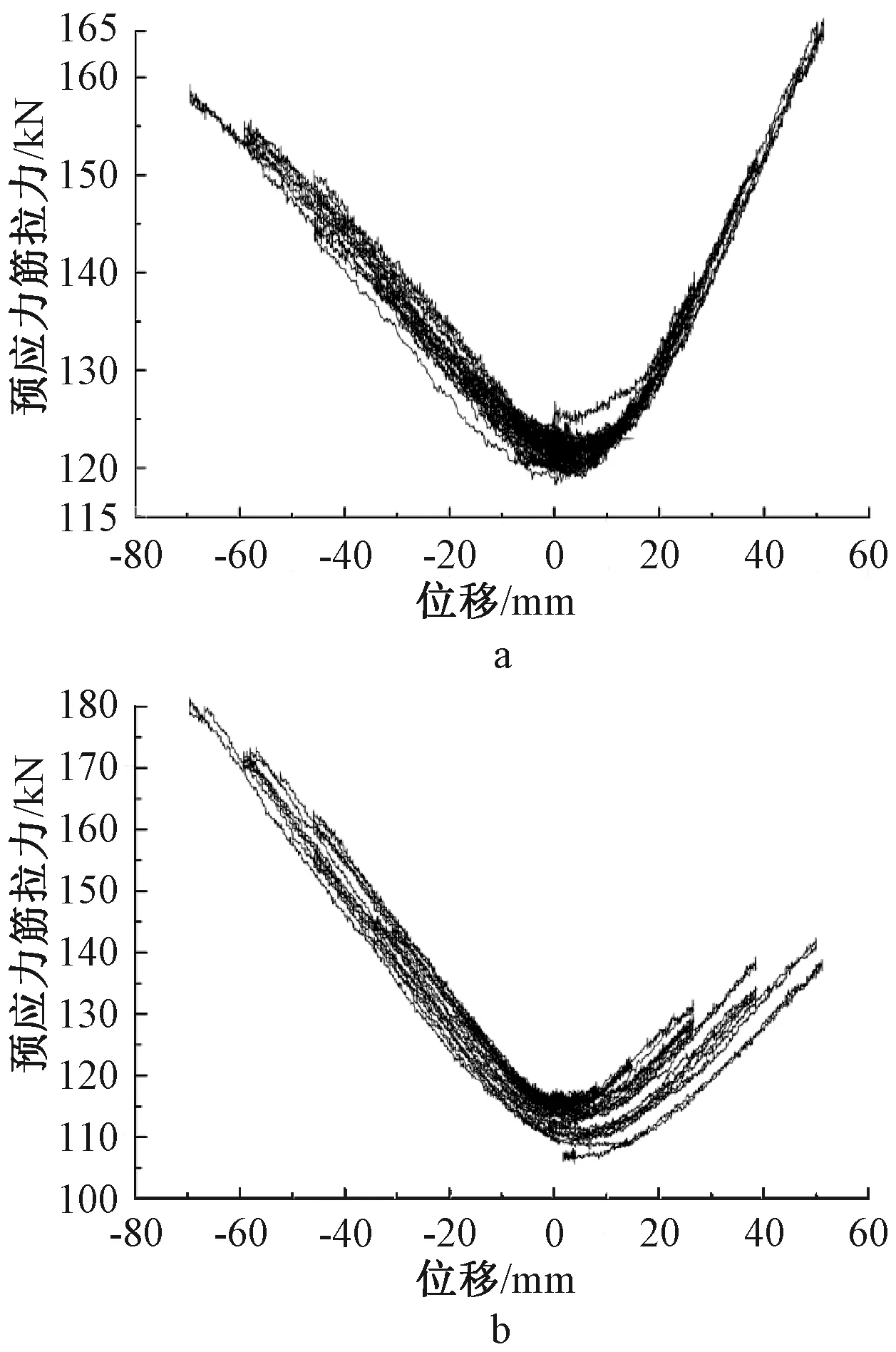

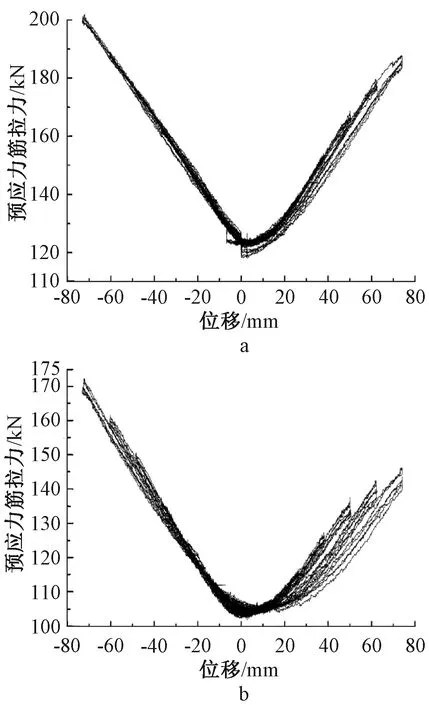

2.6 预应力筋内力

试验采用穿心式压力传感器量测了预应力筋的内力变化情况。图 17和图 18分别为试件PCF-1和PCF-2预制框架柱和预制框架梁内单根预应力筋内力值随加载位移的变化曲线。

a—柱预应力筋; b—梁预应力筋。

a—柱预应力筋; b—梁预应力筋。

由图可知:试件PCF-1和PCF-2的梁、柱预应力筋内力基本上与加载位移成正比,当水平位移接近原点时,预应力筋内力也基本上回复到初始张拉力值,表明在整个试验加载过程中,预应力筋均处于弹性工作范围内,为PCF-1和PCF-2试件提供了自复位能力。从预应力筋极限内力增量上看,试件PCF-1柱预应力筋的极限内力增量约为40.2 kN,梁预应力筋的极限内力增量约为65.2 kN,试件PCF-2中柱预应力筋的极限内力增量约为78.9 kN,梁预应力筋的极限内力增量约为68.6 kN。试件PCF-2的预应力筋极限内力增量总体上高于试件PCF-1,这主要是由于前者试验加载极限位移更大所导致的。

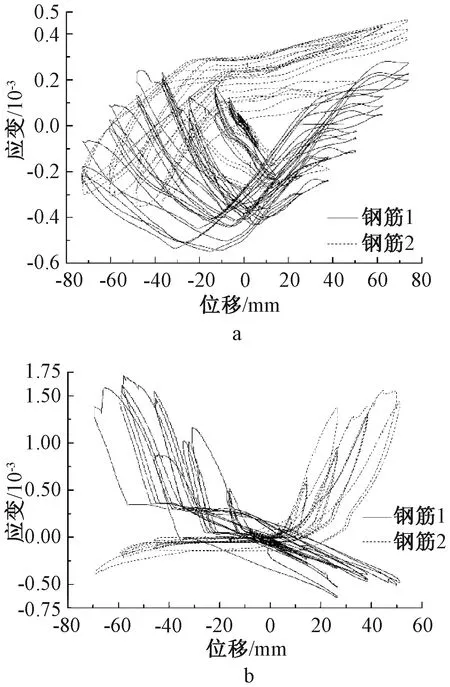

2.7 耗能钢筋应变

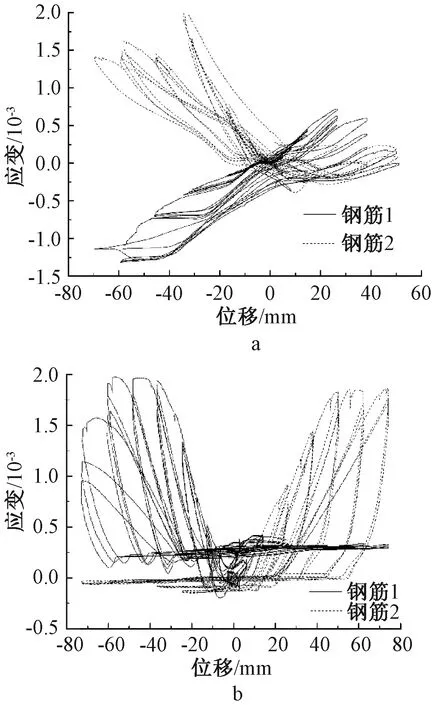

图19和图20分别为试件PCF-1和试件PCF-2梁端和柱脚外置耗能钢筋应变随加载位移变化的变化曲线。图19a中钢筋1和钢筋2分别为梁同一端上表面和下表面的耗能钢筋,图19b中,钢筋1和钢筋2分别为同一柱脚处左表面和右表面的耗能钢筋。

a—梁外置耗能钢筋; b—柱外置耗能钢筋。

a—梁外置耗能钢筋; b—柱外置耗能钢筋。

由图19和图20可知,试件PCF-1的耗能钢筋应变相对较小,耗能钢筋在整个试验中基本未屈服,这也是其所提供的耗能能力较小的原因。相比之下,试件PCF-2的耗能钢筋应变较大,基本达到屈服,提供的耗能能力较大。另外,柱脚耗能钢筋的受拉应变明显高于受压应变,这主要是因为:柱脚耗能钢筋主要用于限制接合接触面的张开趋势,当接触面重新闭合时,构件混凝土截面承受了主要的压力,耗能钢筋承受的压力相对较小。

3 结 论

提出了采用新型连接节点构造的自复位装配式混凝土框架结构,并进行了单层单跨结构试件的拟静力对比试验研究,主要得到如下结论:

1)采用新型连接节点的框架试件PCF-1和PCF-2与现浇钢筋混凝土框架试件RCF相比,承载能力和耗能能力有一定程度降低,但是延性和变形能力明显提高,荷载卸除后残余变形大幅减小,自复位效果显著,同时,耗能钢筋设置于基础或框架柱预留孔道中,在整个试验过程中未发生屈曲失稳破坏,且拆卸更换简便快捷。

2)通过二次试验的方式,对该新型连接框架结构的震后性能进行了试验验证。结果表明,该自复位装配式框架结构经过最大1/30层间位移角的拟静力试验后,结构构件损伤较为轻微,二次试验承载力较一次试验下降幅度较小。但由于一次试验中构件端面出现开合,后灌浆层退出工作,导致二次试验中结构初始刚度下降较大。

3)该新型结构的震后修复方法,不仅应考虑对耗能钢筋进行更换,还应采取措施修复后灌浆层,从而提高结构的弹性抗侧刚度。该连接节点施工组装时,应确保耗能钢筋有较高的预紧度,使其在地震作用下充分发挥作用,提高结构承载能力和耗能能力。

综上,提出的采用新型连接节点的自复位装配式混凝土框架具有较好的延性和自复位能力。实际应用时,应进一步优化并加强对构件端部开合节点区域的保护,使之在地震作用下构件端部不会因反复开合发生严重损伤,确保结构功能的快速恢复。