LNG储罐多点整体提升过程的力学性能研究*

杨 伟

(中铁十八局集团建筑安装工程有限公司, 天津 300308)

由于液化天然气(LNG)具有安全、绿色、环保、经济等特点,在各地区得到大量的开发与应用,而LNG储罐作为其主要容器,其建造技术成为关注的焦点[1-4]。济南曹苑30 000 m3LNG全容储罐由于其较大的结构跨度以及结构重量,其安装方法是影响施工后力学性能的重要因素。目前大型LNG储罐已有的施工方法包括:液压提升倒装、中心柱倒装、充气顶升倒装、水浮倒装、正装法和机械顶升倒装法,考虑到液压提升技术采用液压控制柜集中控制,操作简单、平稳且具有升(微)降功能,可微调焊缝间距,提高焊缝质量和对口速度;而采用倒装法施工避免了正装高空作业、机械台班多等不利因素,降低了成本,故项目采用液压提升倒装的整体提升施工技术。

结构在施工过程中,由于体系一直处于动态过程中,结构的集合形态,边界条件随着施工过程的改变而发生改变[5-6]。整体提升技术多用于网壳结构中[7],但是本工程相较于其他网壳结构具有以下特点:1)上部结构为网壳结构,但网壳中钢筋分布不对称,工程跨度大导致受力不均匀;2)罐壁为薄壳结构,在提升过程中提升速率过快容易发生大变形甚至屈曲等问题;3)结构共有39个提升点,当提升点发生微小位移差值时,结构受力会产生较大变化,施工工况变得复杂。因此对储罐提升过程中的力学性能进行数值模拟,分析其提升过程中的力学特性,为整个提升过程提供理论依据,用于指导日后的同类工程施工。

1 工程概况

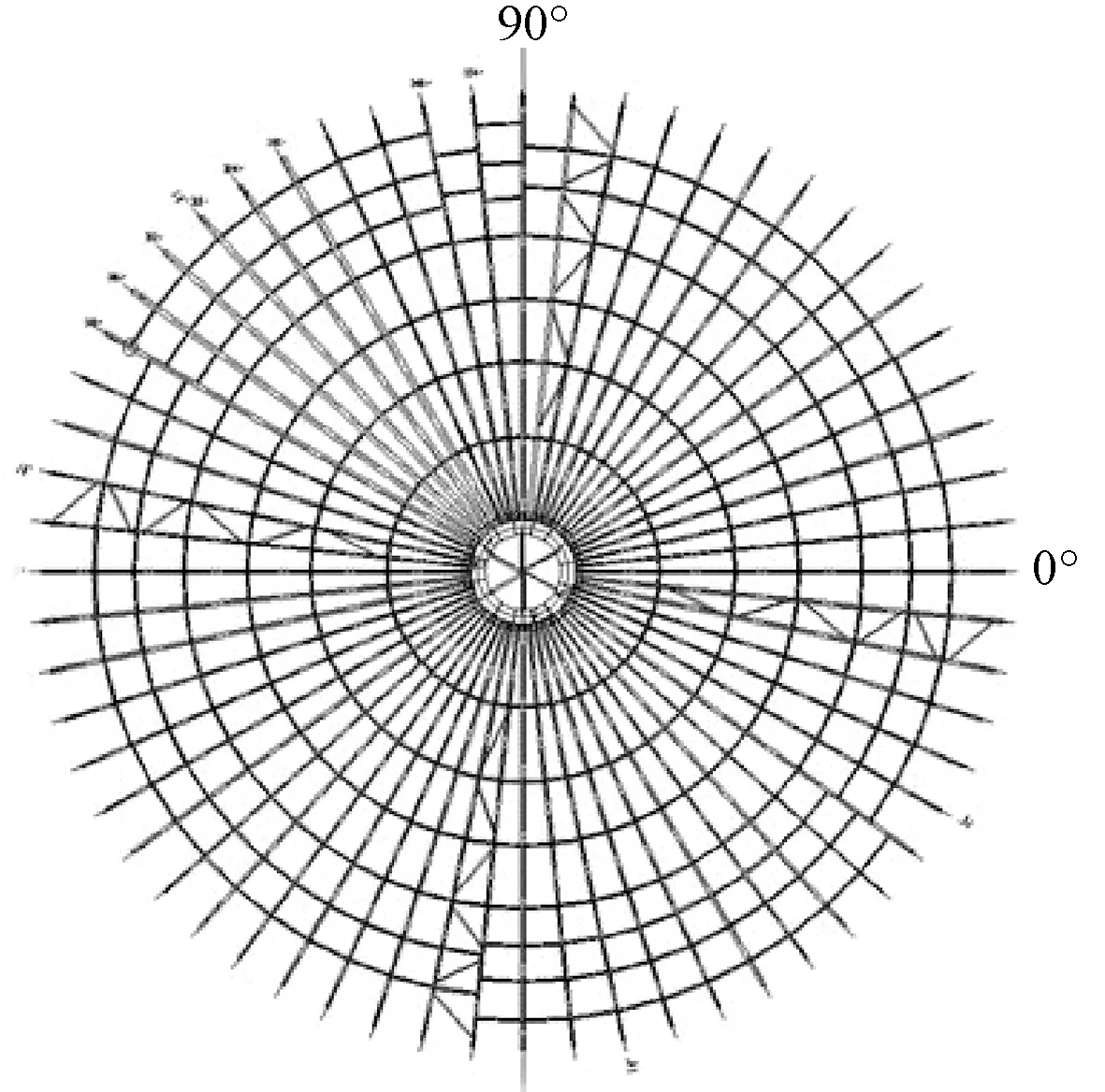

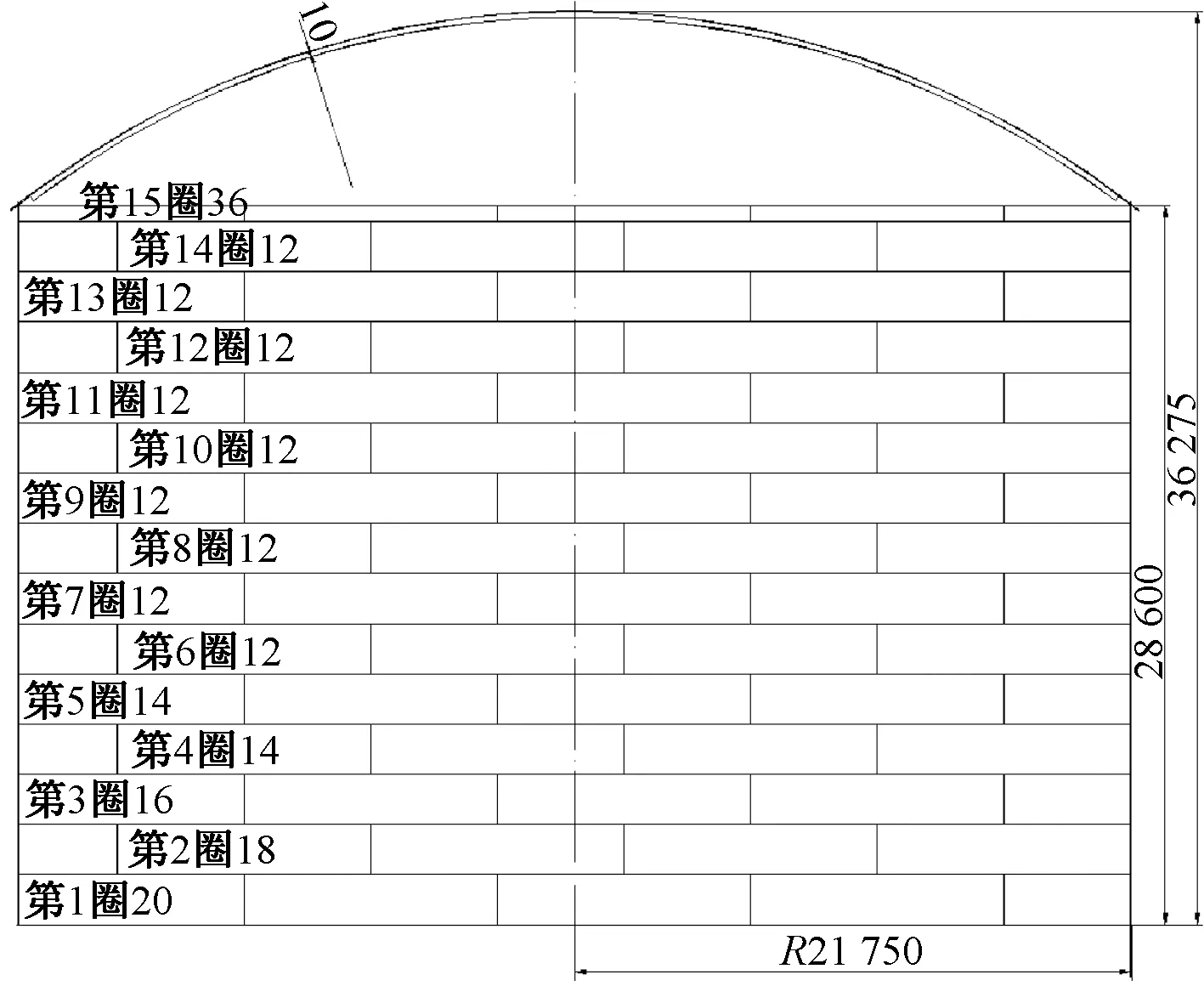

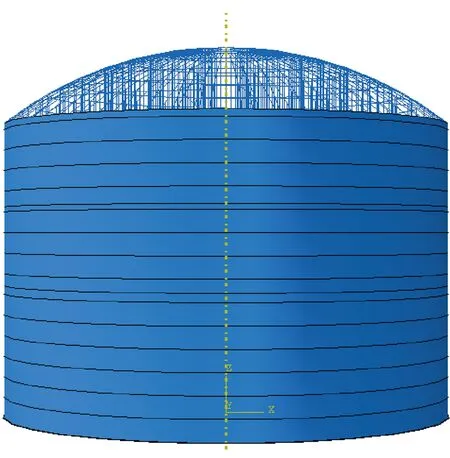

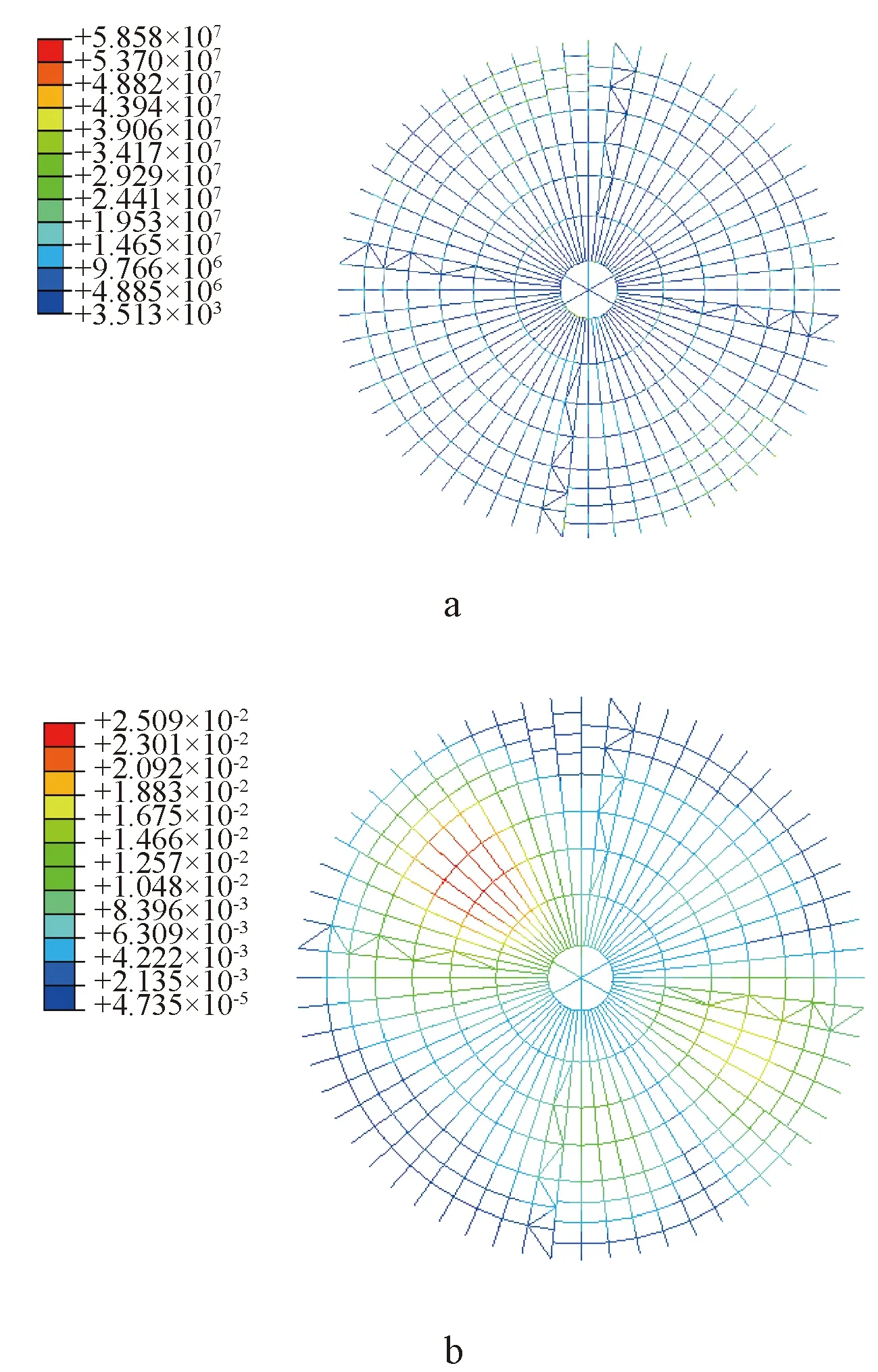

某LNG储罐上部采用肋环形网壳,球形拱顶,矢高为7.675 m,采用16 MnDR材质,总质量超过2 800 t,网壳俯视如图1所示。由于网壳在120°~150°范围内,上部存在管道以及人梯等结构,需增大H型钢的截面尺寸,导致网壳为不完全对称结构。拱顶连接吊杆及吊顶板,吊杆材料为S30408,吊顶板材料为5083-0铝合金。外罐为平底、圆筒形金属储罐,直径为43.5 m,材料为S30408,罐壁总高度为28.6 m。实物如图2所示,外立面如图3所示。罐壁一共有15圈,在第5圈和第10圈设置环向加劲肋以增大侧向刚度。下部结构由14层罐壁壁板和最顶层抗压圈组成,从下至上分别为第1~14圈壁板,每层罐壁的高度均相同(为2 m),厚度不相同,最底层罐壁厚度为20 mm,随着高度的增加,罐体厚度减少至第14层的12 mm,顶部抗压圈厚度为60 mm,高度为0.6 m。

图1 LNG储罐网壳俯视

图2 济南南曹苑LNG储罐实物

图3 LNG储罐外立面 mm

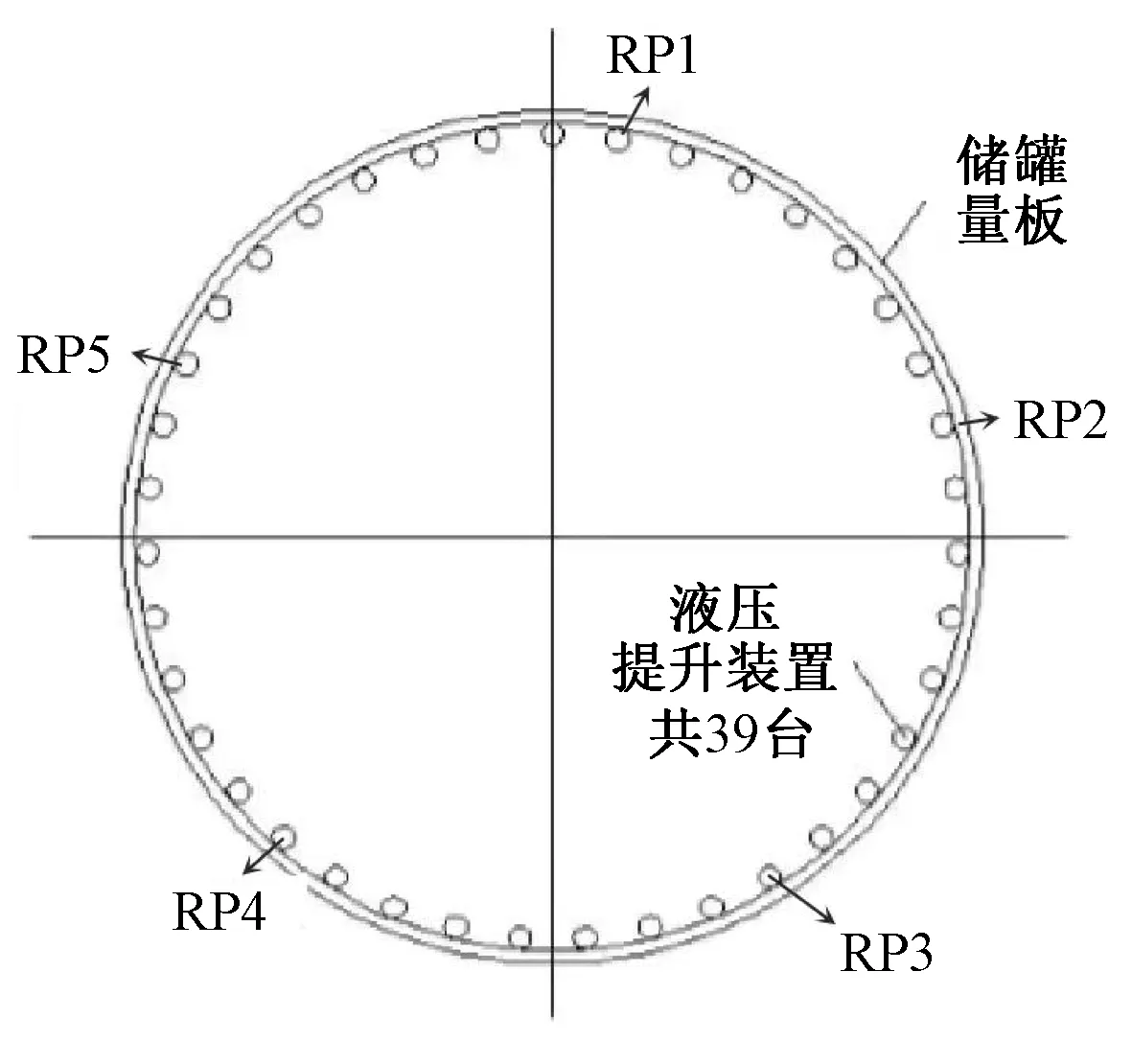

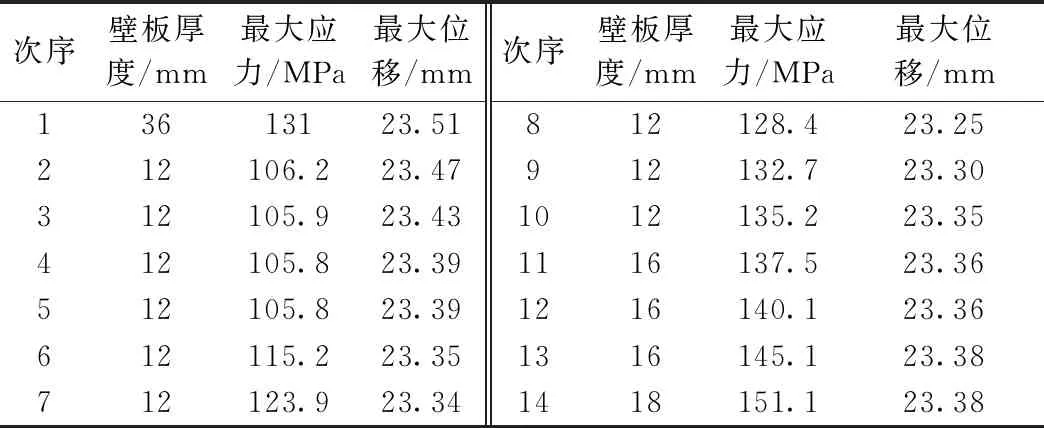

液压提升施工在罐内抗压圈及拱顶钢结构全部焊接完成后再进行整个提升过程,从拱顶开始倒序施工。提升部位及提升次序如表1所示,每一次提升均增加一个施工部位。液压提升装置的安置位置均布在罐内距罐壁250 mm的圆周上,共39台,吊点布置如图4所示。在提升阶段结构主体与地面无连接,采用位移控制,试提升50 mm后停止,对网壳以及罐壁的变形进行监测,观察整体提升的同步性。提升时速度为0.2 m/min,每次提升高度固定为2 050 mm并随时调平,差异控制在50 mm以内,当某些吊点出现问题时进行及时调整。

表1 LNG储罐提升次序

图4 液压提升装置平面布置

2 提升过程中的结构特点

网壳结构的受力在提升过程中和提升完毕后是不同的[8],不同之处可以表现为:1)最开始网壳在提升过程中仅受到重力的作用,随着下部抗压圈及壁板的增加,网壳底部的约束力在增加;2)壁板不仅作为被提升点使用,还在提升过程中承受来自上部的荷载。在提升过程中,壁板底部无任何约束。但是在提升完成后,底部和上部结构连成一个整体,在底部施加固接约束条件。

3 有限元模型建立

考虑结构在工作中的最不利状态时的强度、刚度和稳定性,结构的变化可不考虑[9]。提升过程虽然是由一个位形移动到另一个位形的动态过程,但由于结构主体的提升速度为0.2 m/min,运动中的加速度可忽略不计,可以采用静力学的方法来分析提升过程。

为保证有限元模型符合工程实际,顶部网壳杆件、吊杆均采用Beam单元。罐壁以及吊顶板为薄壁结构,采用Shell单元进行模拟。由于网壳和抗压圈之间、吊杆与吊顶板之间、罐壁与顶部抗压圈之间、罐壁与罐壁之间、加劲肋与罐壁间均采用焊接连接,故均采用Tie连接。

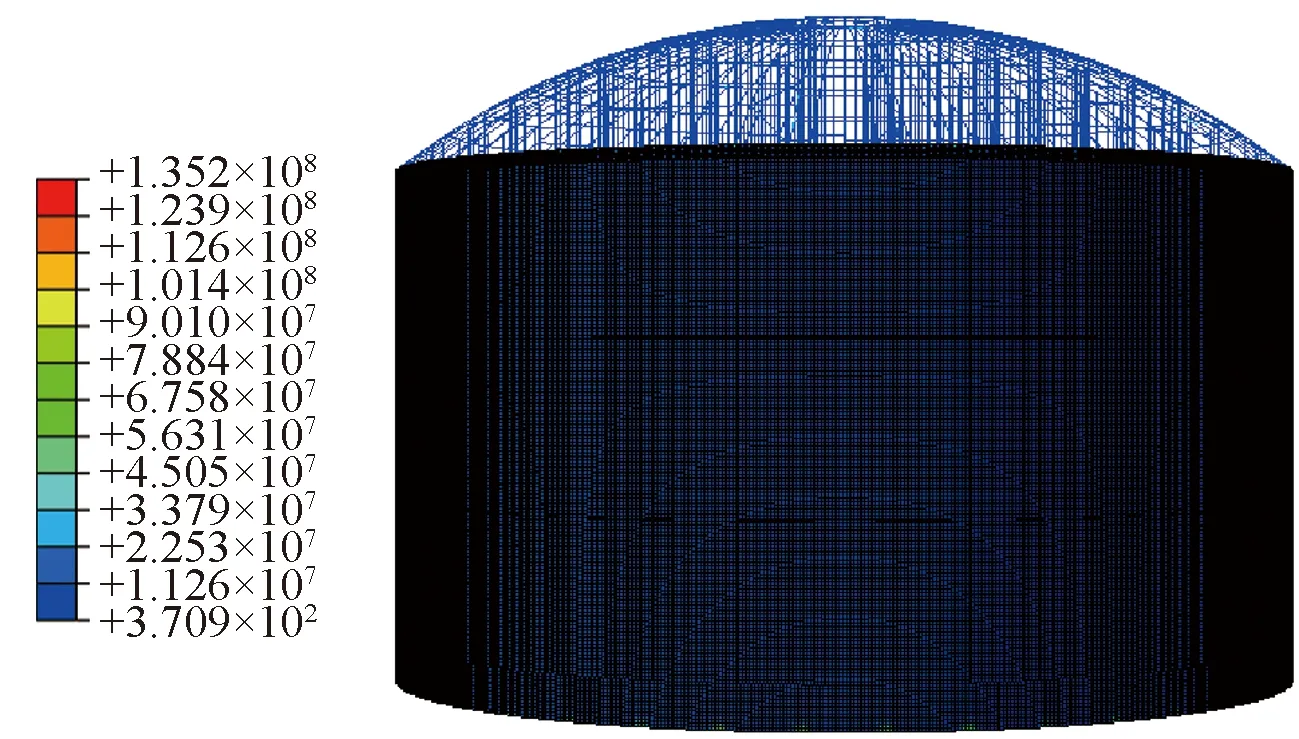

利用有限元分析软件ABAQUS对结构进行建模分析,考虑到网壳杆件及吊杆杆件数量过多,采用编程软件Python进行参数化建模。在实际工程中,结构仅受到竖向提升作用,处于一种悬挂的漂浮状态。为模拟提升状态,采用位移控制,在每个提升点处均施加了一个竖直方向的位移约束,即施加了一个支座约束[10-11]。然而有静力分析中如果仅对结构施加竖向约束,形成的结构整体刚度矩阵是奇异的,不满足计算要求,必须再施加水平向的约束来消除结构刚体位移[11]。因此结构在建立有限元模型时,给水平方向施加了铰接约束边界条件。由于结构在提升过程中仅受到自重作用,故荷载条件只考虑自重荷载。结构模型如图5所示。

图5 LNG储罐有限元模型(整体)

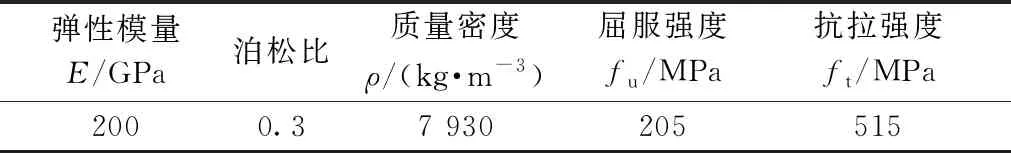

由于壁板材料采用S30408奥氏体不锈钢,根据CECS 410∶2015《不锈钢结构技术规范》规定,其物理及力学性能应满足表2要求。

表2 S30408不锈钢材料的物理及力学性能

4 无胀圈不同步提升过程研究

4.1 不同步提升模拟方法

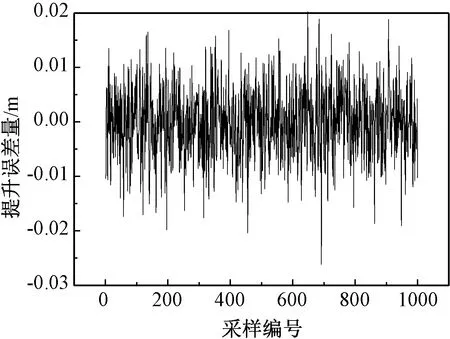

由于本工程采用的千斤顶允许的位移差为±25 mm,所以假定不同步提升时的误差为±25 mm,采用蒙特卡洛抽样方法进行抽样[12-13],工程中规定,在满足 99.7%的置信区间内的误差是被工程接受的,所以假定误差的分布满足平均值μ=0,方差σ=0.008 3的高斯分布。根据蒙特卡洛抽样方法,可知其提升误差的抽样样本概率分布见图6。本文进行了1 000次循环计算,保证提升误差控制在±0.025 m之内。

图6 提升点提升误差分布

4.2 计算结果分析

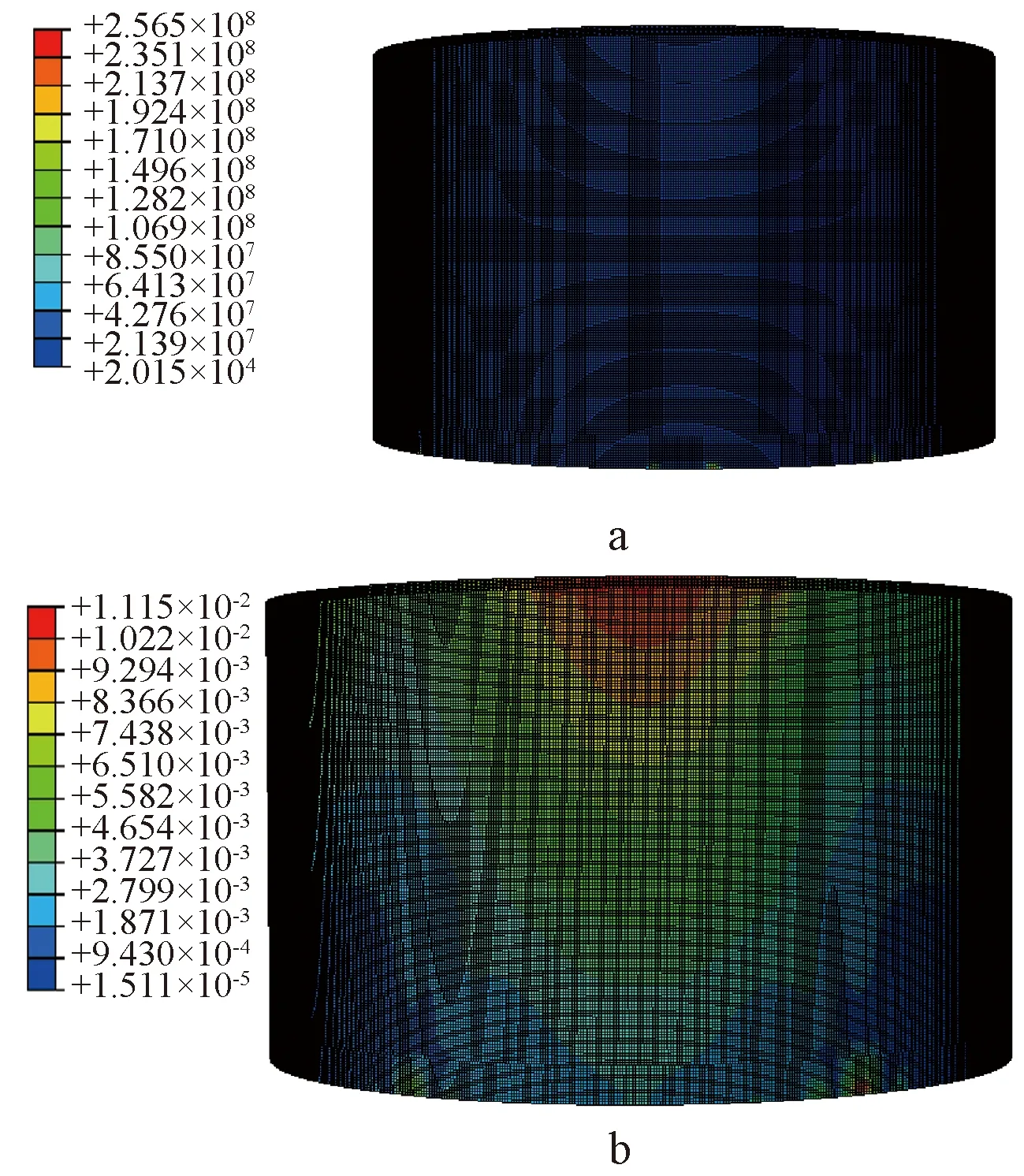

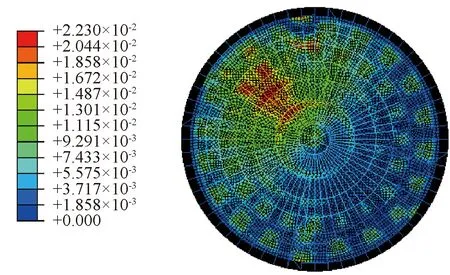

由于倒装法施工,随着壁板的增加,结构的自重也在不断增加。故对最后一步提升时的施工进行模拟。根据蒙特卡洛抽样方法,在提升点处施工存在不同的施工误差,当误差为负值时,提升链条相当于松弛状态,即该提升点失效,以保证能够准确地反映施工工况。通过模拟可知,其最大应力云图如图7所示,最大位移云图如图8所示。网壳和罐壁的应力及位移云图分别如图9和图10所示。可知,存在位移差导致储罐在罐壁处产生最大应力,约为256.5 MPa。由于S30408不锈钢的屈服强度为205 MPa,结构产生的最大应力大于材料的屈服强度,即结构存在屈服变形情况,不满足施工要求。结构的最大位移为38 mm,变形较小。

图7 提升过程结构应力云图 Pa

图8 提升过程结构位移云图 m

a—网壳应力云图,Pa; b—网壳变形云图,m。

a—罐壁应力云图,Pa; b—罐壁位移云图,m。

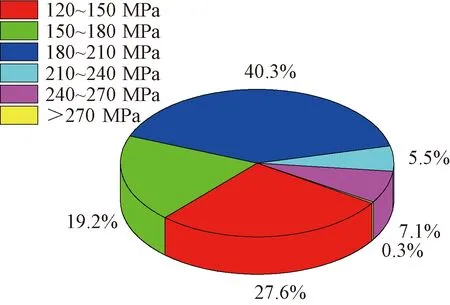

将1 000次抽样结果的最大应力提取后,绘制于图11中。可知,当结构最大应力小于屈服应力的模型占87.1%,即有12.9%的概率会在提升点附近出现最大应力,故千斤顶的提升误差过大,需要更换小误差范围的千斤顶进行施工作业。

图11 提升最大结构应力概率分布

5 胀圈同步提升过程研究

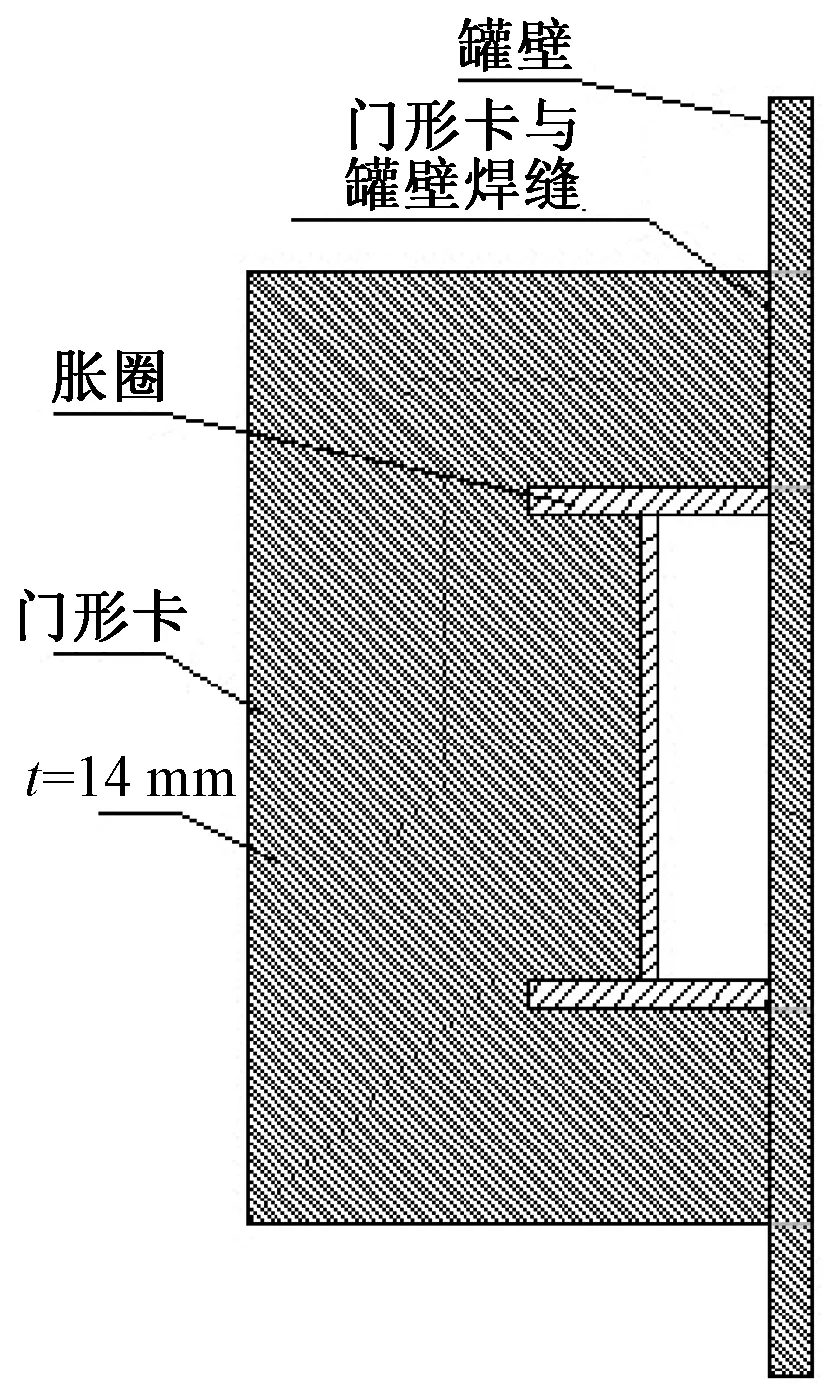

根据第4节可知,结构在不同步提升下,易存在结构某些部位的应力大于屈服应力的情况。为避免这种情况的发生,提出一种新的施工方法——胀圈法。胀圈为工字钢结构,其通过门形卡固定在壁板内侧,门形卡与罐壁之间采用焊缝连接。在提升过程中,将提升点布置在胀圈上,提升点的集中力通过胀圈变为均布力施加在罐壁内侧,使得罐壁由最初的集中力作用变为均布力作用,可以有效降低结构发生屈曲变形的概率。当结构完成施工后,将胀圈进行敲除,并用于下一圈壁板提升过程。胀圈的结构如图12所示。为简化模拟,将胀圈简化为一圈工字钢,采用Tie连接。此时提升点数量依旧为39个,提升位置由罐壁底部变为胀圈处。

图12 胀圈结构示意

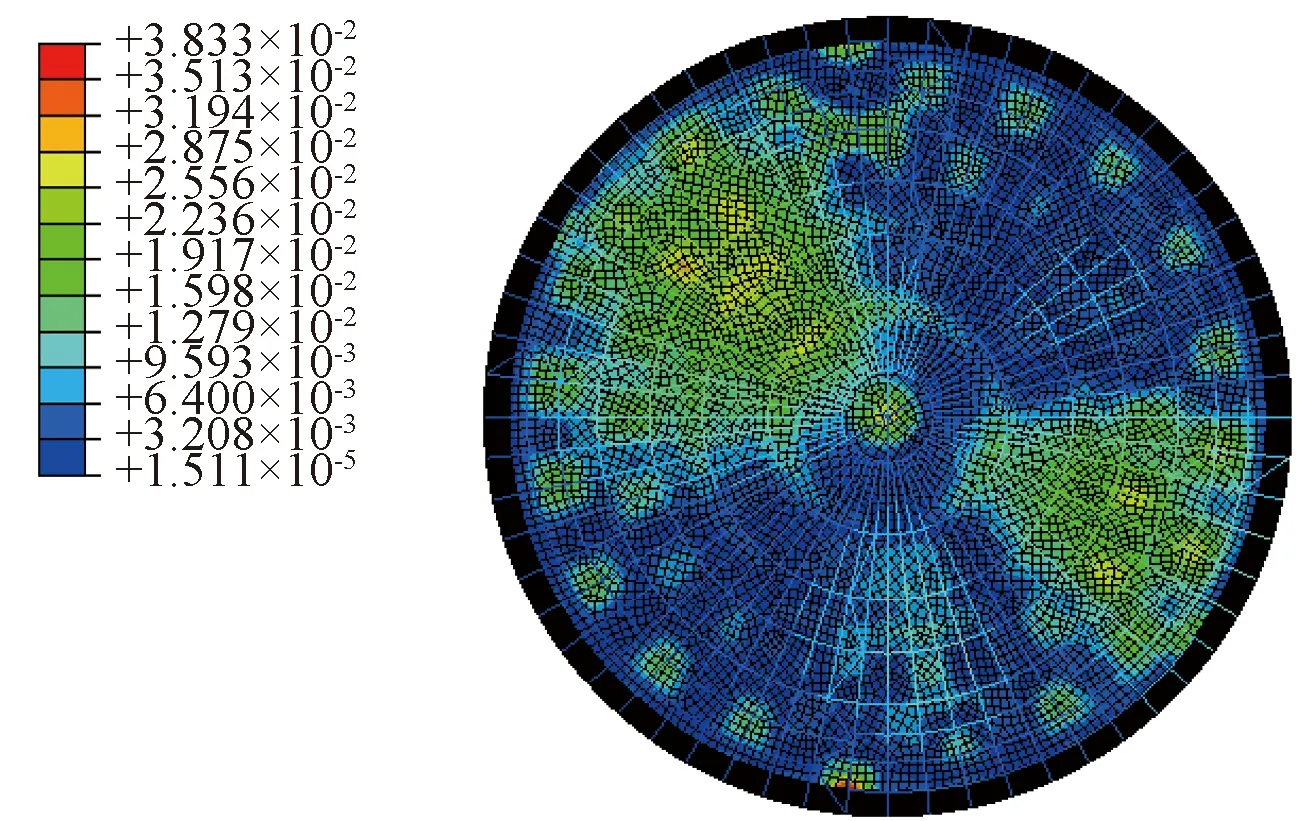

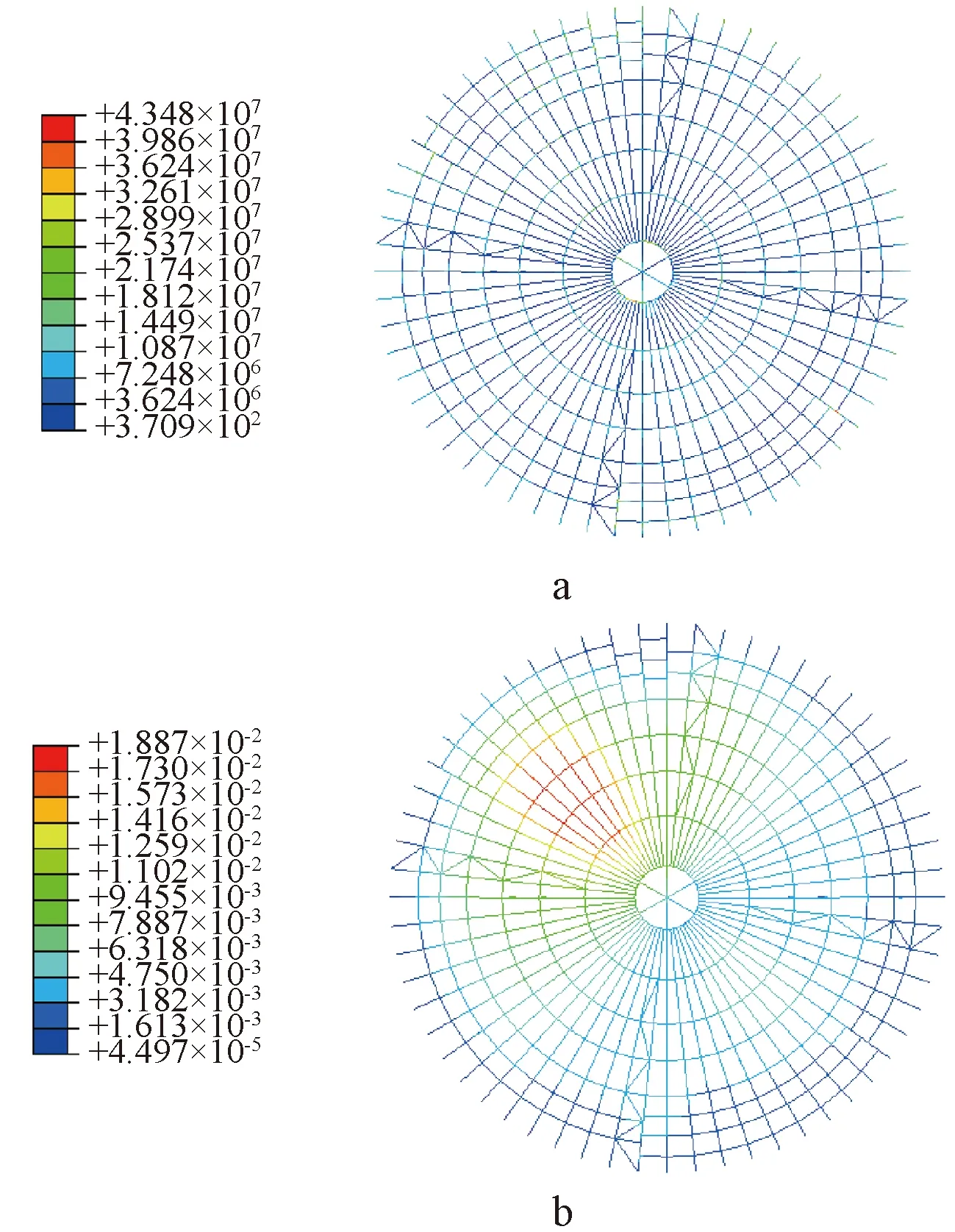

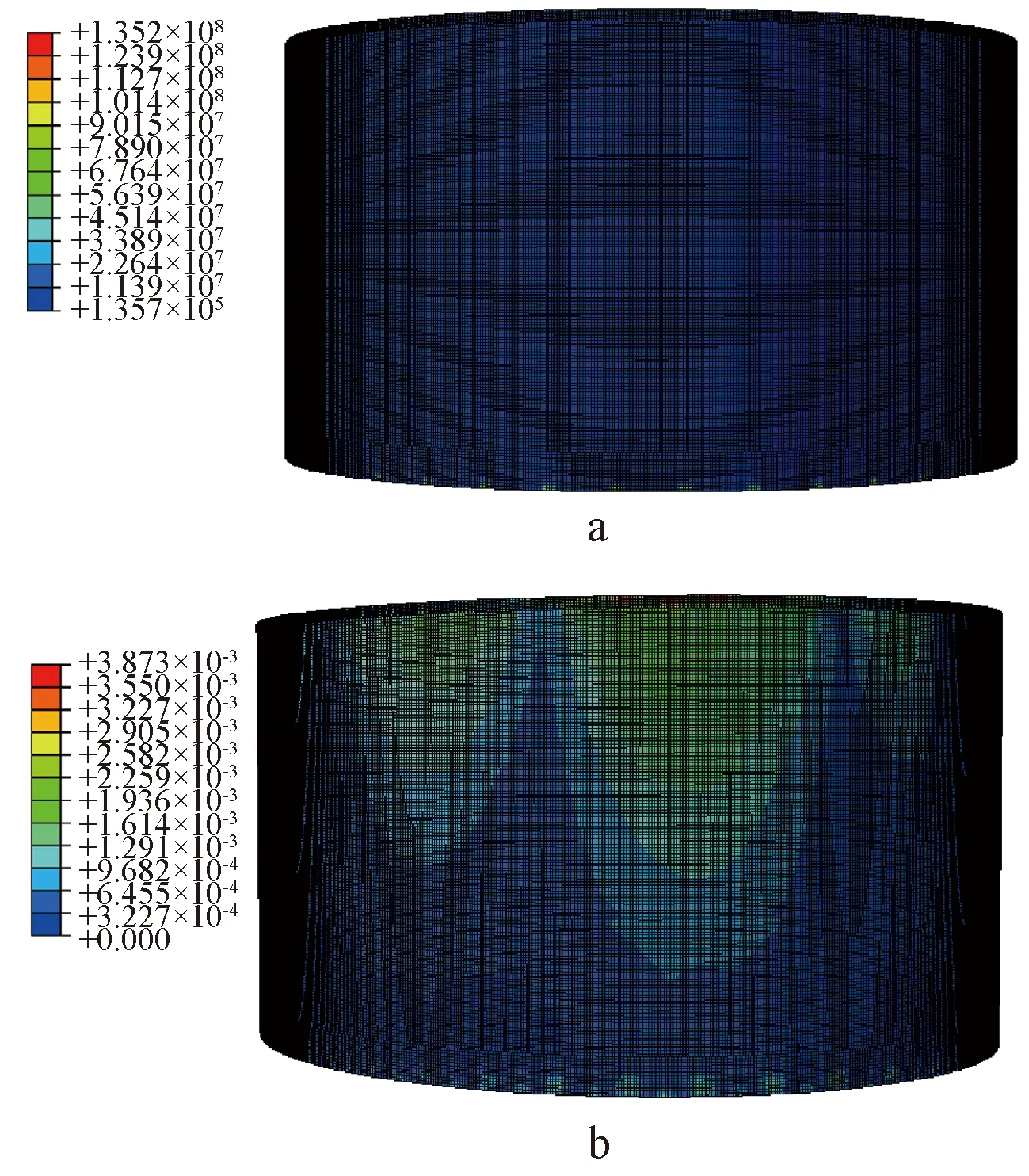

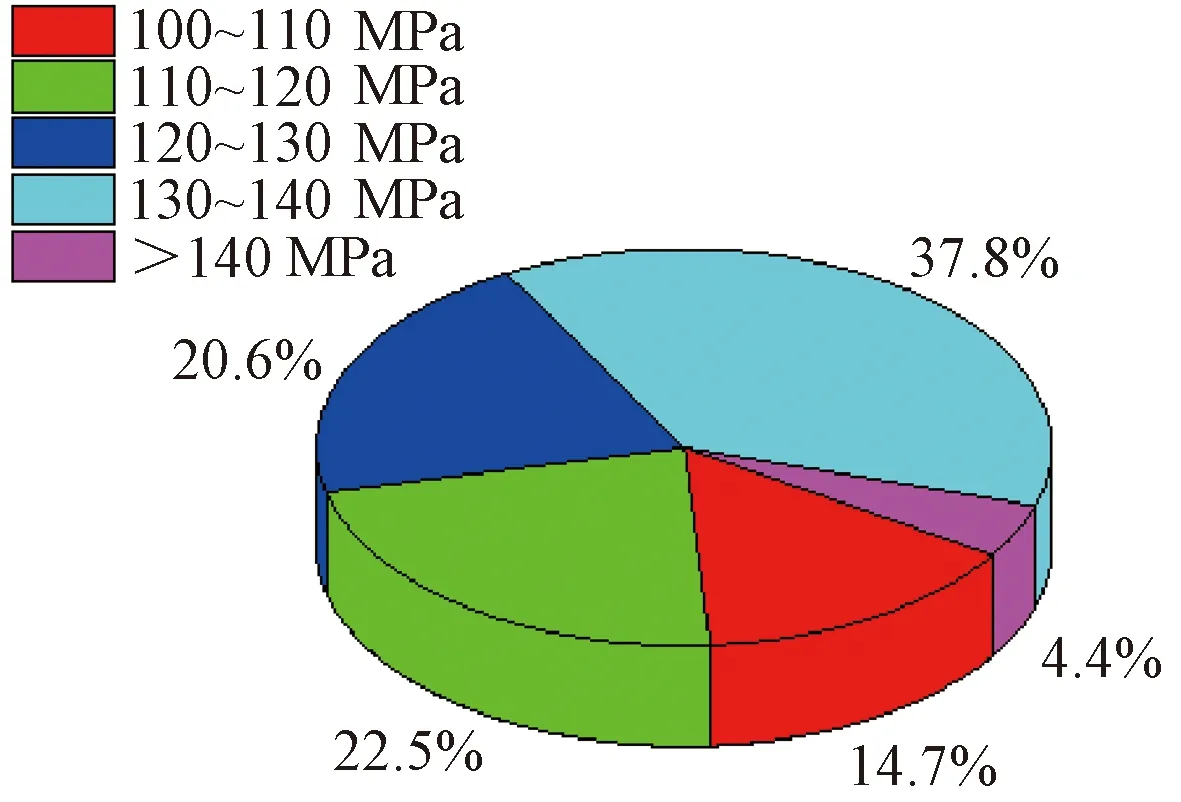

通过模拟可得到数值计算结果如图13和图14所示,网壳和罐壁的应力、位移云图如图15、图16所示,可知:胀圈提升可以有效减少网壳和罐壁的应力和变形;网壳应力减少34.5%,变形减少了33%,罐壁应力减少47.3%,变形减少65.5%,表明胀圈法施工对罐壁受力和变形影响更为明显。网壳和罐壁的应力均以最后一步提升为例,由图13和图7对比可知,结构的应力大幅减小至135.2 MPa,减少了47.3%。最大位移为22.3 mm,降低了41.8%,很好解决了由于不同步提升导致的应力集中问题。另外,采用胀圈施工,其位移云图更符合结构荷载的分布。由于结构的梁、吊杆等构件设计为不完全对称性,导致其力学分布以及位移分布也呈现不对称性。在荷载较大的工字型梁,即120°~150°的范围内,其受力大、变形也大。同样采用蒙特卡洛进行抽样,提取1 000次抽样结果的最大应力,将所有应力区间分布汇于图17中。通过模拟可知,其应力主要分布在130~140 MPa之间,远小于屈服强度,故其满足工程施工设计的要求。

图13 胀圈提升结构应力云图 Pa

图14 胀圈提升结构位移云图 m

a—胀圈提升网壳应力云图,Pa; b—胀圈提升网壳变形云图,m。

a—胀圈提升罐壁应力云图,Pa; b—胀圈提升罐壁位移云图,m。

图17 结构最大应力分布概率

不同阶段罐体的提升力如表3所示,可知,罐体的提升力先减小后增加。这是由于随着罐壁高度的增加,其对上部网壳的约束作用减弱,即最大应力位置由罐壁和抗拉圈连接处逐渐转移至提升点附件,故最大应力先减小再增加。且由于胀圈的作用,结构的应力集中现象减弱,结构的最大位移也基本保持不变。

表3 不同阶段提升过程下结构的力学性能

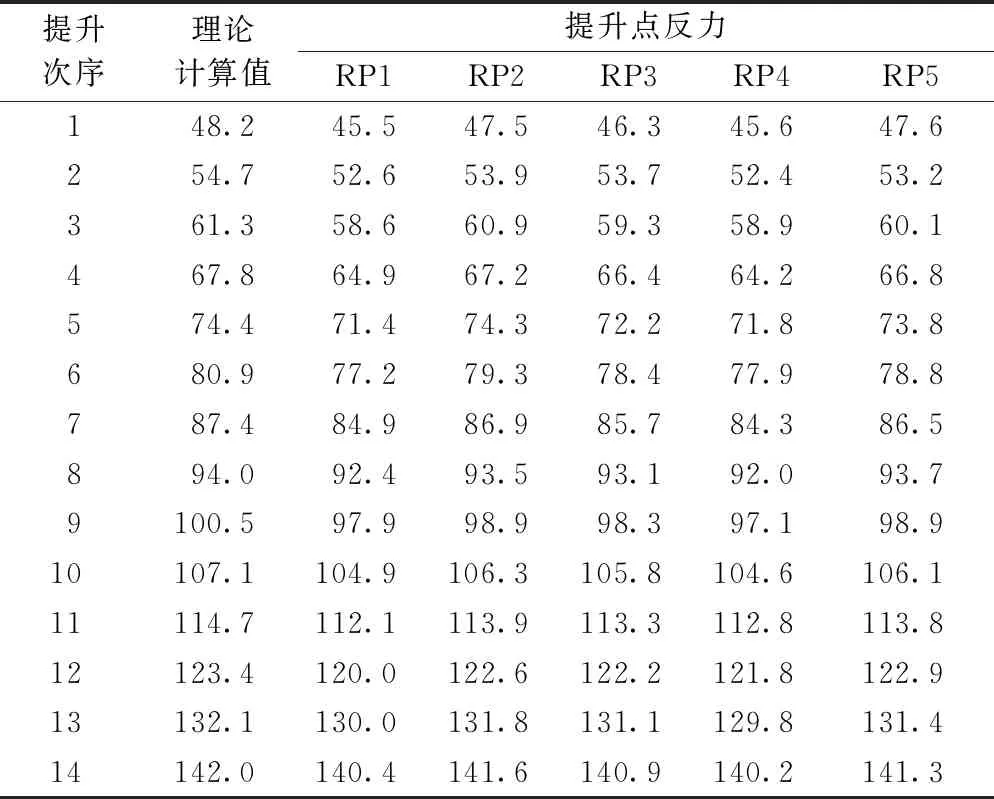

根据结构设计计算书和设计图纸,可得到各部位的提升重量。将提升部位的重量均匀分配给39个提升点,得到提升点提升力的理论计算值。将提升点的反力与理论计算值进行对比,结果数据见表4。取5个参考点,分别对应距离罐壁60°、120°、180°、240°、300°最近的提升点处,可以看出,由于RP2参考点所在的位置,自重荷载较大,故其提升反力数值较大。提升力的数值和理论计算值的误差较小,最大差值为 3%,表明该提升方法可以很好地满足结构设计对变形以及提升力的要求。

表4 数值模拟与理论计算值

6 结束语

1)通过施工全过程数值模拟分析,得到了LNG储罐多点直接提升法的应力分布,考虑提升点千斤顶误差引起的提升不同步问题,根据蒙特卡洛抽样方法确定了位移差的随机数值分布,并分别施加在提升点。通过上千次循环计算,得到了考虑随机位移差分布下的结构应力分布,发现直接多点提升法施工时,可能出现结构屈曲的安全问题。

2)提出LNG储罐胀圈法提升方法,并将其与无胀圈不同步提升进行对比,表明该提升方法可以有效减小提升应力集中,且模拟提升时提升点反力的均值和监测数据的差值较小。胀圈法施工时,结构不会发生屈服变形,可以用于同类工程施工中。

3)采用ABAQUS建立有限元模型模拟储罐在施工状态下的提升力学性能,可采用静力学方法进行模拟。不同步提升误差可采用施加位移差的方式进行模拟。通过将数值模拟结构同结构设计计算书中得到的理论计算值进行对比,可验证模型的合理性。