电泳粗糙度影响因素及其改善

王兵,赖云飞,单志愿,许能才,李文鹏

(合众新能源汽车有限公司,浙江 桐乡 314500)

电泳工艺作为车身涂装主要环节之一,电泳涂层的各项指标不仅关乎车身防腐,其外观粗糙度对后序涂层质量也有明显影响,对紧凑型B1B2工艺外观的影响尤其更大。随着环保要求的日益严格,节能减排、降低环境污染成为涂装工艺的主要改善方向之一,与传统3C2B工艺相比,紧凑型B1B2工艺压缩了中涂工艺,减少了VOC(挥发性有机物)排放,降低了设备能耗,且外观优良,因此已被越来越多的主机厂所采用。而电泳粗糙度是影响面漆涂层短波及 DOI(鲜映性)的主要因素之一,为获得良好的面漆外观,一般要求电泳粗糙Ra< 0.3 μm。本文研究了采用硅烷工艺前处理的电泳过程中,硅烷温度、硅烷铜离子含量、硅烷活化点、电泳槽液循环压力、电泳溶剂含量、电泳电压、电泳温度等因素对电泳粗糙度的影响,并研讨了改善电泳粗糙度的方法。

1 硅烷薄膜前处理、电泳工艺流程简介

根据长期实践经验,要想降低白车身板材对电泳粗糙度的影响,一般将白车身板材粗糙度控制在0.7 ~1.0 μm,这既保证了冲压施工性,同时兼顾涂装电泳漆膜的质量。在此前提下,从某新能源主机厂实际应用的硅烷薄膜体系着手,就硅烷工艺对电泳粗糙度的影响进行了验证。

硅烷薄膜前处理及电泳工艺流程为:手工预清理→洪流热水洗→预脱脂→脱脂→水洗→纯水 1→硅烷→纯水2→纯水3→沥水→电泳→超滤1→超滤2→纯水4。

2 粗糙度的影响因素

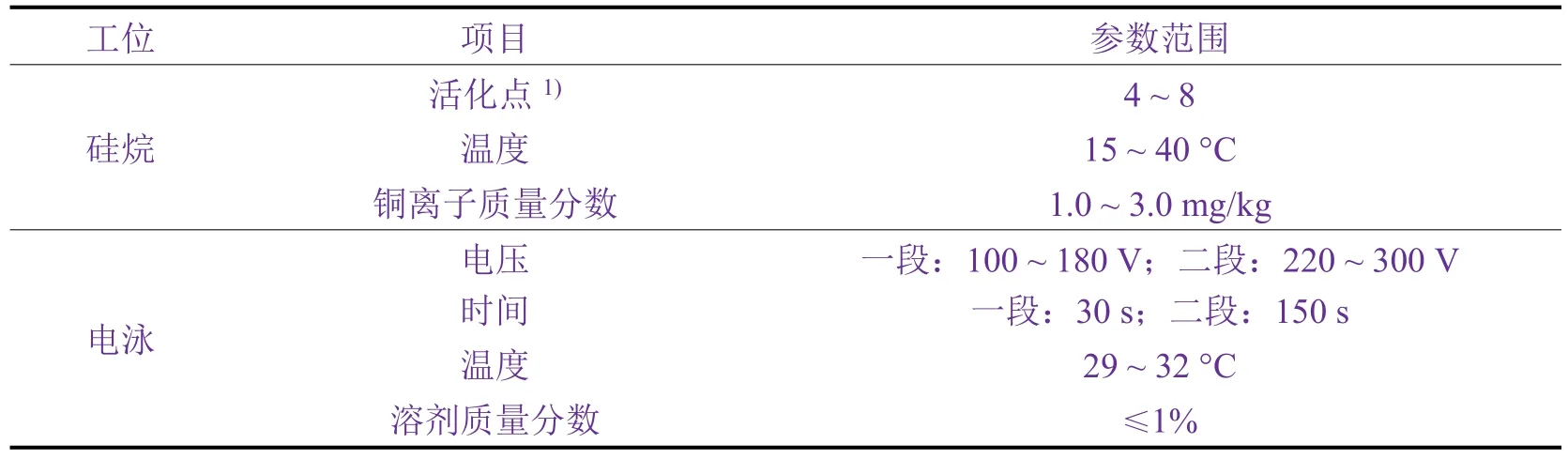

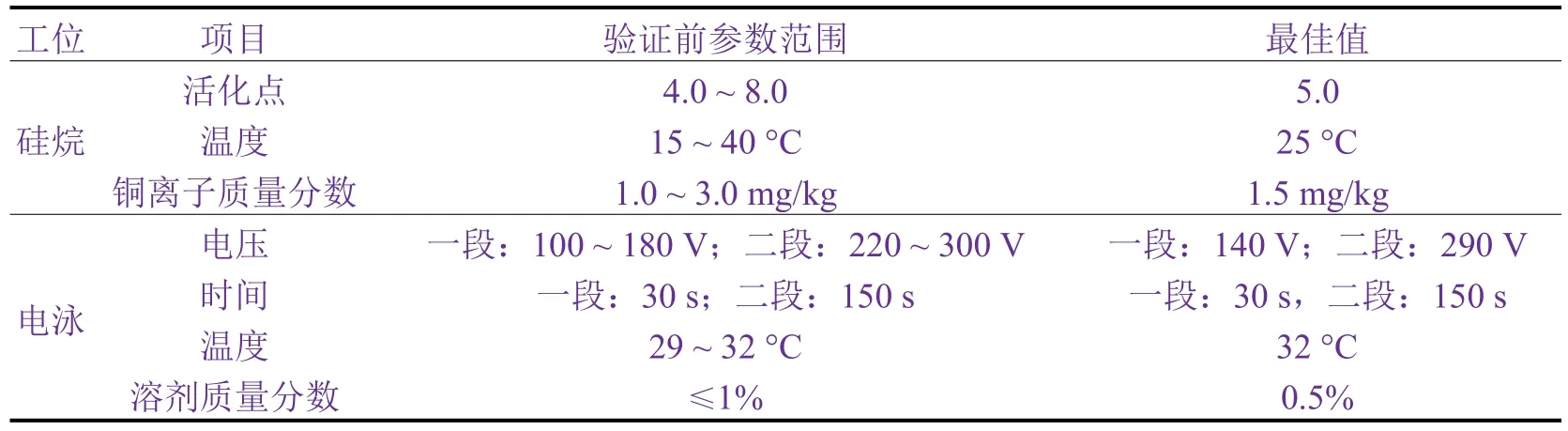

结合前处理电泳参数,列出可能影响粗糙度的参数及其范围,见表1。

表1 前处理电泳工艺参数范围Table 1 Range of pretreatment and electrophoresis parameters

计划将前处理参数保持在一定范围内,第一步先对电泳槽液参数进行调整验证,然后根据实验结果,固定电泳参数后再调整硅烷参数,进行二次验证。

实验室验证过程中,固定相同的工序流程,减少不必要的变量,步骤如下:

(1) 采用同批车身材料相同的冷轧板,测得其粗糙度为1.0 μm,取样尺寸为70 mm × 150 mm。

(2) 按照硅烷前处理工艺流程处理后,在同一工作环境下模拟电泳小槽进行电泳。

(3) 模拟电泳后取出,用纯水冲洗1 min。

(4) 放入同一烤箱内,在180 °C下烘烤20 min。

(5) 使用Mahr PS1的粗糙度检测仪,在17.5 mm的取样长度下测量车身外表面,固定点位置。

3 电泳工艺对粗糙度的影响

3.1 电泳一段电压对粗糙度的影响

按前期调试确认的电压及时间进行调整验证,一段工艺时间为30 s,二段为150 s,二段电压稳定在290 V,通过调整一段电压分别为180、160、140、120和100 V,验证一段电压对电泳涂层粗糙度的影响,粗糙度测量结果见图1。

图1 不同一段电压下的电泳粗糙度Figure 1 Roughness of electrophoretic coatings prepared at different first-stage voltages

通过对比发现,二段电压不变的前提下,粗糙度随着一段电压的降低而呈现先减小再增大的趋势。这个现象与一段电压形成的电泳膜厚有关。一段电压过高,电泳上膜速度相对较快,一段上膜阶段膜厚增大,对板材填充过快,导致粗糙度升高;一段电压过低,则电泳上膜速度相对变慢,一段上膜阶段膜厚减小,对板材的填充性较差,导致粗糙度升高,二段启动后成膜速率不变。此两种情况均会造成电泳涂层粗糙度增大,故一段适宜的电压为140 V。

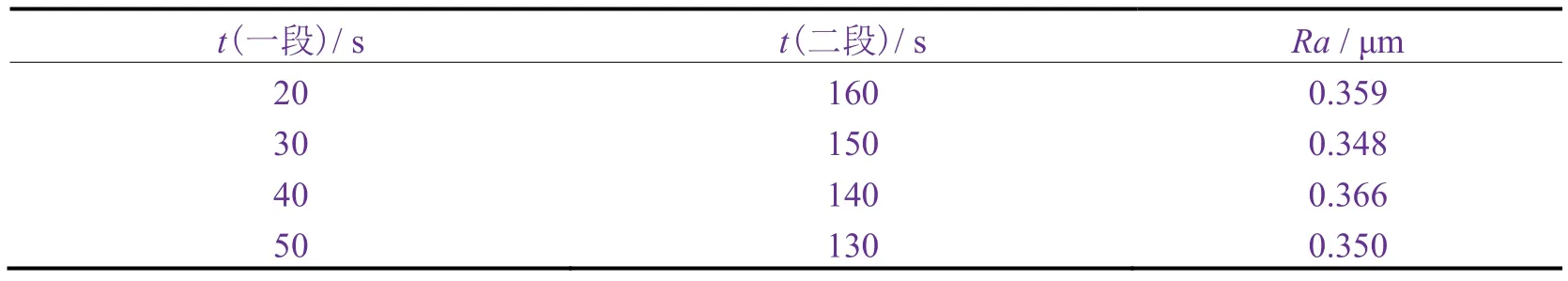

3.2 电泳二段工艺时间验证

在稳定一段电压为140 V和二段电压290 V的情况下,通过调整电泳一段和二段工艺时间比例进行验证,在总电压、时间不变的前提下,验证一段与二段电泳时间对电泳涂层粗糙度的影响,结果见表2。调整电泳一、二段工艺时间,电泳涂层粗糙度波动较小。为保证车身成膜厚度,最佳时间为:一段30 s,二段150 s。

表2 电泳不同时间的粗糙度Table 2 Roughness of coatings prepared by electrophoresis for different time

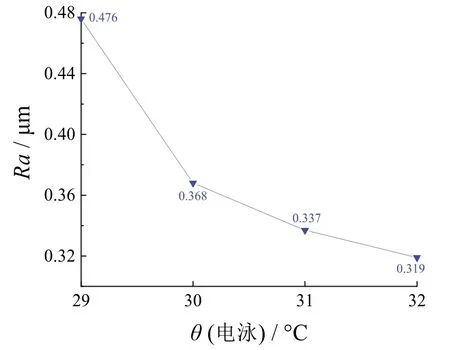

3.3 电泳温度验证

在固定电泳工艺电压及时间的情况下,即一段电压140 V、时间30 s,二段电压290 V、时间150 s,梯次升高调整电泳槽液的温度,验证电泳温度对电泳涂层粗糙度的影响,结果如图2所示。随电泳槽液温度升高,电泳涂层粗糙度呈降低趋势,因温度越高则车身成膜速度越快。为保证车身膜厚在大于18 μm、小于25 μm的范围内,最佳温度为32 °C。如温度高于32 °C,槽液内的溶剂用量会增加,车身外表面膜厚增大,导致生产成本提高。

图2 不同温度电泳的粗糙度Figure 2 Roughness of electrophoretic coatings prepared at different temperatures

3.4 电泳溶剂含量

固定电泳工艺一段电压和时间分别为140 V、30 s,二段为290 V、150 s,电泳温度为32 °C,通过调整电泳槽液中溶剂的含量,考察其对粗糙度的影响,结果见图3。溶剂含量的提高在一定程度上起到促进电泳漆膜流平的作用,电泳漆膜的粗糙度随之降低,但溶剂含量超过一定范围后,对粗糙度将无改善作用。建议溶剂含量控制在 0.5%,因为溶剂含量越高,挥发得越快,尤其是对于产量较小的企业,溶剂含量可以适当降低。

图3 不同溶剂含量下电泳的粗糙度Figure 3 Roughness of electrophoretic coatings prepared with different solvent contents

3.5 电泳最佳参数

经过上述验证,确定电泳最佳工艺参数为:一段电压140 V、时间30 s,二段电压290 V、时间150 s,电泳温度32 °C,溶剂含量0.5%。

4 硅烷工艺对电泳粗糙度的影响

硅烷温度、活化点、铜离子含量为硅烷日常监测参数,每个参数的变化均会影响硅烷的反应速率,硅烷温度、活化点的升高均直接影响硅烷薄膜的形成,进而影响硅烷薄膜的质量,铜离子则能有效促进硅烷薄膜致密化,改变车身外板导电性。这些控制参数在不同状态下对电泳粗糙度将产生正面或者负面的影响。

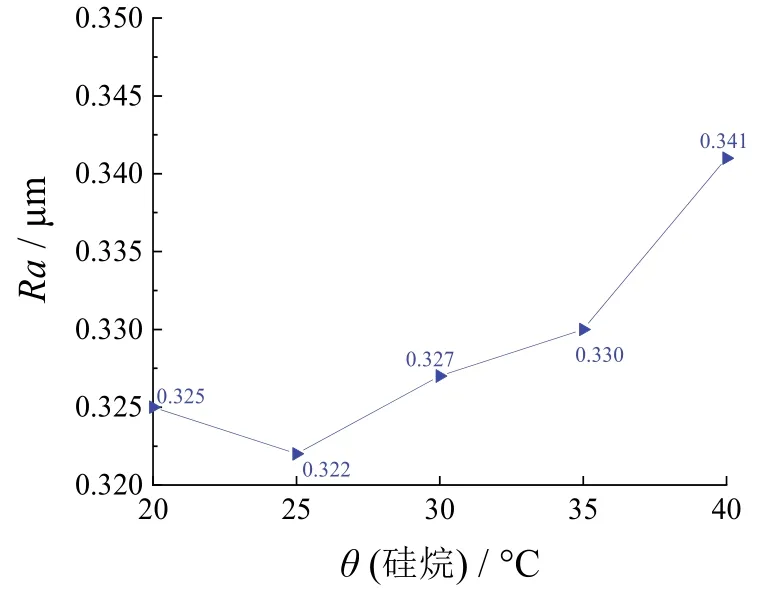

4.1 硅烷温度的影响

由化验室配制硅烷处理液(活化点6.0,铜离子0.5 mg/kg),在5个不同槽液温度(20、25、30、35和40 °C)下对试板进行薄膜处理3 min,电泳后烘干,粗糙度的测量结果如图4所示。温度升高,电泳粗糙度呈先略降后缓慢升高的趋势,整体变化并不明显,建议温度控制在20 ~ 30 °C。

图4 不同硅烷温度下电泳的粗糙度Figure 4 Roughness of electrophoretic coatings prepared after silane treatment at different temperatures

4.2 硅烷活化点的影响

活化点对硅烷的成膜速率有影响。配制不同活化点(4.0、4.5、5.0、5.5或6.0)的硅烷液(固定铜离子质量分数为0.5 mg/kg),进行薄膜处理3 min(温度均为25 °C),电泳后烘干,使用粗糙度仪对试板进行粗糙度测量,结果见图5。随着活化点升高,电泳粗糙度呈现先降低后升高的趋势,即较低或较高的活化点均会使粗糙度提高,不同现场可自行验证。本研究确认的活化点为5.0,以此进行工艺管理。

图5 不同活化点下电泳的粗糙度Figure 5 Roughness of electrophoretic coatings prepared at different activation points

4.3 硅烷处理液中铜离子的影响

实验室配制不同铜离子浓度含量的硅烷处理液,活化点控制为5.0,槽液温度为25 °C,分别将铜离子控制在0.5 ~ 3.0 mg/kg的梯度下,即分别为0.5、1.0、1.5、2.0和3.0 mg/kg,进行薄膜处理3 min,电泳后烘干,测得试板的粗糙度如图6所示。通过对比可知,铜离子含量在1.5 ~ 2.0 mg/kg时,粗糙度较低,铜离子含量低于此范围时,粗糙度开始增大;铜离子超过2.0 mg/kg后,粗糙度呈增大趋势。这是因为一定浓度的铜离子在硅烷反应中能起到促进薄膜反应的作用,使形成的硅烷膜更加致密,车身表面导电性更均匀,入槽前薄膜电阻更平均,电泳通电反应时能降低车身外板反应速率差异,使车身上膜速度均匀,从而有效降低粗糙度。目前确认铜离子质量分数以1.5 ~ 2.0 mg/kg为佳。

图6 以不同铜离子含量的硅烷液处理后电泳的粗糙度Figure 6 Roughness of electrophoretic coating prepared after silane treatment with different copper ion contents

5 优化参数的确认

经上述验证,确定硅烷前处理的最佳参数为:温度25 °C,活化点5.0,铜离子质量分数1.5 mg/kg。另外,锁定了前处理硅烷铜离子含量及电泳温度对电泳粗糙度的改善较为明显,电泳车身粗糙度由最初的0.476 μm降低到0.265 μm,现场关键参数的最佳范围见表3。

表3 优化后的前处理电泳工艺参数范围Table 3 Optimized ranges of pretreatment electrophoresis parameters

6 结语

电泳一段电压降低并延长一段电泳时间,以及提高电泳温度和电泳溶剂含量,可在一定程度上降低电泳粗糙度,但粗糙度整体改变较小。硅烷温度、活化点、铜离子含量不同,反映在电泳车身上的粗糙度数据上的波动也较为明显。

日常管理中可通过优化硅烷工艺,对电泳粗糙度进行改善,使电泳粗糙度达到优秀的水平,最大限度降低对面涂外观的影响。本文经优化硅烷处理的工艺参数后所得电泳漆膜的粗糙度为0.265 μm,达到免中涂工艺的情况下改善面漆橘皮质量,提高油漆表面平整度的目标。