汽车压缩机端盖半自动装配装备模块化设计

徐 飞,胡学敏

(盐城工学院 汽车工程学院,江苏 盐城 224051)

随着我国现代化水平的不断提高,各行各业对质量、效率、成本等提出了越来越高的要求[1]。在汽车行业,为了适应激烈的市场竞争,各部品厂家在产品设计、制造、质量控制等环节都在持续地进行自动化改造,以减少人工成本、提高企业竞争力[2-5]。在实际操作环节,不同工艺、不同工位的设备经常采用模块化的设计流程进行单独的非标定制设计,以提高设计效率、降低改造成本。非标自动化设备模块化流程如图1所示。

根据图1的非标自动化设备模块化流程,以汽车压缩机端盖半自动装配机为研究对象,通过定位夹具结构设计、装配运动布局设计以及逻辑控制设计,对非标定制装备的设计流程与主要技术控制点进行阐述,并进行实物验证。

图1 非标自动化设备模块化流程Fig.1 Modular process of non-standard automation equipment

1 定位夹具结构设计

定位夹具设计主要包括尺寸贴合面设计、定位要素重构设计、夹紧方案三部分[5]。汽车压缩机端盖三维图如图2所示。从图2可以看出,尽管该端盖底部比较复杂,但其裙部区域有良好的平面因素,因此可以弱化其底部定位元素,使用平面区域作为定位面,限制其轴向移动及旋转;同时将定位面上的两个定位孔设置成定位销,限制其平面移动及旋转,从而很好地完成定位。

考虑到定位平面与底部工作台平面间需要有空隙,将夹具设计为两层平台,两层平台之间的空档可以放置端盖底部,并预留出底部的空间,保证工件与下方移动组件间无干涉;根据工件实际尺寸,完成两层夹具设计,如图3所示;将设计好的夹具与压缩机端盖进行虚拟装配,如图4所示。

2 装配运动布局设计

根据现场生产要求制定完整的运动流程,如图5所示。整体装配动作包括:上件区装件,夹具导轨移动至装配区域,定位组件进行定位,压件组件下压后返回,装配定位复位,夹具返回上件区,装件完毕后送入装配区进行二次装配。需要指出的是,两次装配虽然都是在端盖孔中装配两个精细元件,但装配过程中的压入距离和压力均不同。

图2 汽车压缩机端盖三维图Fig.2 3D graph of automobile compressor end cover

图3 两层夹具设计(单位:mm)Fig.3 Two layer fixture design

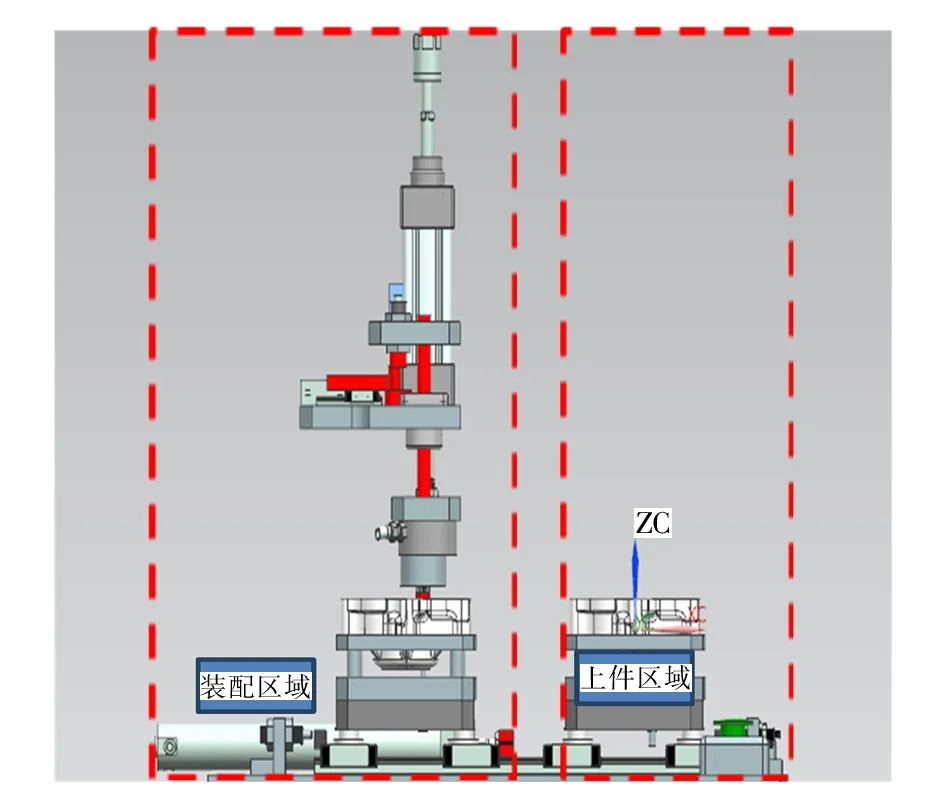

考虑到自动化装配的生产节拍与成本,装配采用的气缸和弹簧顶针组件将会占据正上方工作空间,因此实际操作中经常采用图6所示的换位上件装配方式,即放件位置与工作位置不在同一位置,这样既会带来额外的可用空间,又增加了操作安全性。另外,二次装配时由于其下压深度和力度都与首次装配不同,因此二次装配时需对图6所示的装配方案的上方平台组件增加相应的切换模块设计,同时切换动作方案与结构也需进一步调整。

图4 汽车端盖与夹具虚拟装配图Fig.4 Virtual assembly drawing of automobile end cover and fixture

图5 完整的装配运动流程Fig.5 Complete assembly movement process

图6 换位上件装配方案Fig.6 Assembly scheme of transposition upper parts

3 逻辑控制与参数检测

逻辑控制与参数检测模块主要用于实现定位和运动布局模块的自动化控制,通常采用可编辑逻辑控制器(Programmable Logic Controller,PLC)方式实现,其硬件电源模块如图7所示,控制接口及I/O口分布如图8所示。

图7硬件电路设计采用单一线路单一响应原则,以方便故障检测。图中每一个开关对应一个位置信号开关,然后经继电器触点输入PLC;安全设计方面,除了在机械上的结构保护,在电路上必须具备防触电设计,即在总电路与分电路上都设置电源保护。

4 制作调试

在完成设计端工作后制作最终设备,经过现场调试,其动作、压力及行程指标均达到技术要求和现场使用要求。同时在效率提升方面,由于增加下压速度与回位速度,将回位时间控制在0.5 s,工位时间缩减在20 s,端盖达到180 单元/h,甚至更多,相对于人工放件,效率提升5倍;在自动检测方面,由于配备自动压力检测与激光位置检测,在装配效果与质量保障方面都有较大提高,相对于人工操作,自动装配具有更高的质量稳定性;在安全性方面,由于采用了换位装配设计与下压距离控制,操作人员只需在操作区外将配件放入装配孔并按下按钮,系统将自动输送到加工位,并判定下压距离,从而在保证安全性的前提下,极大地降低了该工位的操作难度。经过一个月的现场跟踪,该设备获得了厂方的认可,可以成功交付。

5 结论

以汽车压缩机端盖半自动装配机为研究对象,通过定位夹具结构设计、装配运动布局设计和逻辑控制设计,详细描述了非标定制装备的模块化设计流程与技术控制点,并结合实物制造和参数调试进行了验证,结论如下:

(1)在装配夹具设计过程中,剔除复杂因素,找准关键定位元素,以面定位配合销定位的方式,限制其移动及旋转,可在现代非标设备设计中推广应用;

(2)在运动布局设计中,结合实际需求,在工艺之外增加额外缓冲工位是有效的工程方法;

图8 PLC接口电路Fig.8 PLC interface circuit

(3)在逻辑控制中,采用简单高效的PLC控制,其单点采集、单点控制是提高设备稳定性的重要手段。

综上所述,模块化设计可用于非标装备的自动化改造,实现提高生产效率,降低生产成本的目的。