双压入贴附送风在高温巷道掘进中的降温规律研究*

刘哲伟,聂兴信,高赵祥,程 平

(西安建筑科技大学 资源工程学院,陕西 西安 710055)

0 引言

随着金属矿山的开采作业逐步向深部转移,掘进巷道热害问题越来越显著,严重影响了工作人员的身体健康和工作效率,制约工程正常进展[1-2]。因此,对于高温掘进巷道的降温研究极为迫切。多年来,众多学者对高温掘进巷道的冷负荷预测和热害控制措施进行了研究。郭平业等[3]通过实测巷道温度、湿度等环境参数,利用热力学原理建立反向分析开采工作面冷负荷计算模型;亓玉栋[4]基于对矿井采掘面降温需冷量影响因素及其变化规律的研究,提出了动态冷负荷的概念;龙滕滕等[5]模拟计算压入和抽出2种通风方式下高温掘进巷道内气流的速度场、温度场和PMV场,表明压入式通风克服了抽出式通风气流紊乱的缺点,其速度场分布符合受限贴附射流规律;向立平等[6]对掘进工作面热环境温度场进行模拟研究,得出压入式通风在满足通风量要求时将送风温度设为20 ℃并增大风筒直径降低风速可更好地满足降温需求;杜翠凤等[7]通过通风降温实验发现增加巷道风量可以降低温度,但随风量的增加降温效果不再明显;解彬等[8]建立双风筒通风降温模型,研究掘进面压入式通风下巷道温度场的分布;张瑞明等[9]通过研究掘进巷道压入式通风下回风侧温度通风降温时间的变化规律,得出不同通风参数下大致规律,通风6 min时气温迅速降低,12 min后气温虽然降低但降温梯度大幅减小;田龙等[10]通过在掘进巷道入口处增设导风设施将巷道风流引入掘进巷道建立无局部风扇的节能降温模型。

上述研究多针对压入式通风降温场景,由于金属矿山在掘进爆破过程中产生大量炮烟粉尘,为提高除尘效率,矿山现广泛采用抽压混合局部通风方式[11],但抽压混合模式下的掘进巷道降温很少有人研究。本文针对增强抽压混合通风降温效果的问题,提出双压入式混合贴附送风模式,利用FLUENT数值模拟软件研究混合通风条件下双贴附送风在掘进巷道中的适用性及双压入式混合通风送风参数对降温效果的影响。

1 双压入式混合通风降温方案设计

河南某矿山巷道掘进采用抽压混合式局部通风,实测巷道围岩温度高达39 ℃(312.15 K),巷道内空气温度高达34 ℃(307.15 K)。为能够有效治理1 118 m坑口矿井井下巷道热害问题,本文在单抽压混合通风方式环境下,添加降温调节风筒形成双压入混合送风模式用于降低巷道高温危害,改善作业环境。

1.1 双风筒贴附送风降温原理

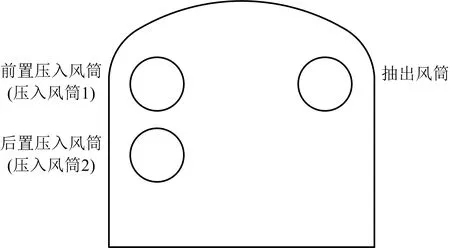

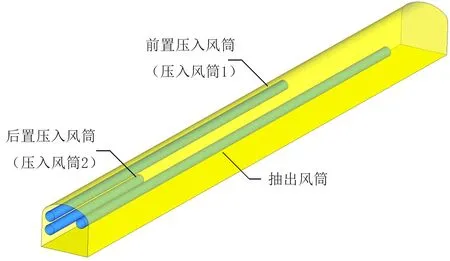

双压入式抽压混合通风中,压入风筒1布置高度为1.8 m,位于巷道竖壁与拱顶拐角处,压入风筒2布置高度1.05 m,位于压入风筒1下方,双风筒送出的风流与巷道竖壁面及上拐角壁面贴附程度高,可提高风流的输送距离[12],从而将更多冷风输送到掘进作业面附近提高冷量利用水平。抽出风筒及压入风筒1直达掘进工作面,用于调节冷风输送位置的压入风筒2布置于适当工作范围处。2压入式风筒分工不同,其中布置于掘进面的风筒1服务于掘进面的降温工作,布置于中间位置的压入风筒2则增加了冷风作用距离,使得冷量利用水平提升。若将用于提高冷风利用的风筒2也布置于掘进工作面,则相当于增大压入风筒直径,无改进意义,且过多冷量将增强围岩与风流的热交换,造成冷量的浪费,风量过高亦不利于除尘工作,可能导致巷道局部范围内二次扬尘[13]。用风筒2将风流送到掘进巷道的作业需求地点,既能保证抽压混合通风的除尘工作,又可降低掘进作业范围的温度,从而改善作业环境。

1.2 降温通风计算及模型建立

模型采用宽3 m,高2.8 m的三心拱掘进巷道,总断面积S为7.83 m2,双风筒送风位置如图1~2所示,井下空调制冷系统采用立柜式风冷空调主机,其制冷量可达8~200 kW;DBKJNO-6/15 kW 型对旋式局部通风机压入式风机2台、抽出式风机1台,送风风量 0.5~4 m3/s;自掘进工作面起取40 m长的巷道作为模拟区域,降温范围为工作面30 m。压入风筒采用柔性风筒,壁厚3 mm,直径0.6 m的双层隔热风筒。抽出风筒采用硬质风筒,壁厚3 mm,直径0.6 m。压入风筒1和抽出式风筒管道中心距离地面高度取1.8 m,压入风筒2管道中心距地面高度1.05 m。

图1 双压入混合通风风筒布置位置示意Fig.1 Schematic diagram for layout position of dual press-in mixed ventilation duct

图2 双压入混合通风三维模型Fig.2 Three-dimensional model of dual press-in mixed ventilation

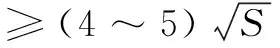

抽压混合风筒布置时,压入、抽出风筒口到工作面的距离范围L压,L抽[14]由经验公式(1),(2)确定。

(1)

(2)

式中:L压为压入风筒出风口距离掘进工作面的距离,m;L抽为抽出风筒进风口距离掘进工作面的距离,m;S为巷道断面面积,m2。

本文研究确定压入风筒1出风口距掘进面14 m,抽出风筒进风口距掘进面4.5 m,由于爆破冲击波在0~4 m最大且在4~6 m内衰减较大,6~8 m冲击波较为稳定[15],所以最终确定抽出式风筒进风口位置为距掘进面6 m。此矿山作业人员活动范围在掘进面30 m内,故将降温压入风筒2出风口布置于距掘进面30 m处。

在掘进巷道通风降温风量计算中,要计算巷道围岩散热需风量Q1,掘进作业面散热需风量Q2,机械车辆、电器的散热需风量Q3,炮碴散热需风量Q4,人员放热需风量Q5,单位时间所需总风量Q=Q1+Q2+Q3+Q4+Q5[16]。此外,考虑到巷道粉尘的排出,需比较巷道除尘风量Q尘[14],且研究表明混合通风中抽压比在1.2~1.3时除尘效率较高[13],故将混合通风模型中抽压比设为1.2。送风风量要同时满足降温及除尘需求。

1)掘进巷道围岩散热需风量Q1,如公式(3)所示:

(3)

式中:KT为围岩与风流的对流换热系数[14],kW·(m2·℃)-1;U为巷道断面周长,m;L为巷道长度,m;cpm为空气定压比热,kJ·(m3·℃)-1;Tw为降温区域围岩温度,℃;Tf0为降温前巷道内风流温度,℃;Tf为降温后巷道内空气温度,℃。

2)掘进作业面散热需风量Q2,如公式(4)所示:

(4)

式中:S为掘进巷道断面面积,m2。

3)机械散热需风量Q3,如公式(5)所示:

本文仅考虑施工期间装载车、自卸汽车等工程机械车辆的散热。

(5)

式中:(1-e)为机械的散热系数,此处e取35%;qM为带走机械单位功率产热所需风量,qM=0.06~0.07 m3·(s·kW)-1;n1为机械设备的数量;Ni为机械设备的额定功率,kW·rpm-1;Ki为各种设备实际运转与总器械运转时间的比例。

4)爆破废石散热需风量Q4,如公式(6)所示:

(6)

式中:l为开挖进尺,m;ρw为围岩密度,kg·m-3;ΔT为实测确定的炮碴与空气平均温差,℃;c为碎石比热,取围岩比热0.9 kJ·(kg·℃)-1。

5)人员释热需风量为Q5,如公式(7)所示:

(7)

式中:qr为带走人员单位释热量所需要的风量,qr=0.06~0.07 m3·(s·kW)-1;Eh为掘进作业面附近人员能量,kW·人-1,按劳动强度取值;Nj为某一工作人数;n2为工作种类,从事轻微、中等、繁重体力劳动时分别取0.2,0.275,0.47 kW·人-1。繁重4人,中等6人,轻微2人。

6)巷道除尘风量Q尘,如公式(8)所示:

Q尘=V0S

(8)

式中:V0为巷道排尘风速,m/s,经现场调研巷道内风速达到0.35 m/s时除尘效果良好。

1.3 计算参数

巷道长40 m,跨度3 m,竖壁高1.9 m,拱高0.9 m,掘进作业面面积7.83 m2,断面周长10.65 m。通风时间为爆破后30 min,围岩平均温度Tw=38 ℃,围岩比热c=0.9 kJ·(kg·℃)-1,围岩导热系数λ=2.3×10-3kW·(m·℃)-1,通风后巷道内温度Tf=28 ℃,送风温度Tf0=25 ℃,空气定压比热cpm=1.3 kJ·(m3·℃)-1。掘进头采掘作业面的机电设备包括功率为0.8 kW的YT28型钻岩机3台、功率为18.8 kW的P-30B耙装机1台,DBKJNO-6/15 kW型对旋式局部通风机压入和抽出式风机共3台,另有总功率约为60 kW的装载机、运输设备。经计算得出Q1=3.169 m3/s,Q2=0.108 m3/s,Q3=0.14 m3/s,Q4=0.38 m3/s,Q5=0.2 m3/s;单位时间总需风量为Q=Q1+Q2+Q3+Q4+Q5=3.889 m3/s,Q尘=2.74 m3/s,取降温风量与除尘风量中最大值即Q=3.889 m3/s。

1.4 边界条件及求解器

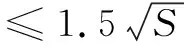

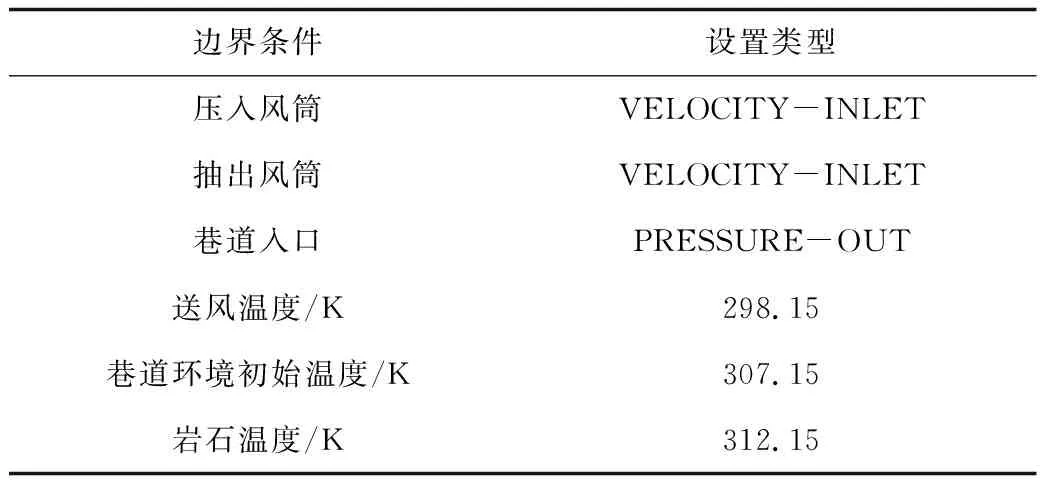

边界条件设定见表1,求解器参数见表2。

表1 边界条件设定Table 1 Conditions setting

表2 求解器参数Table 2 Solver parameters

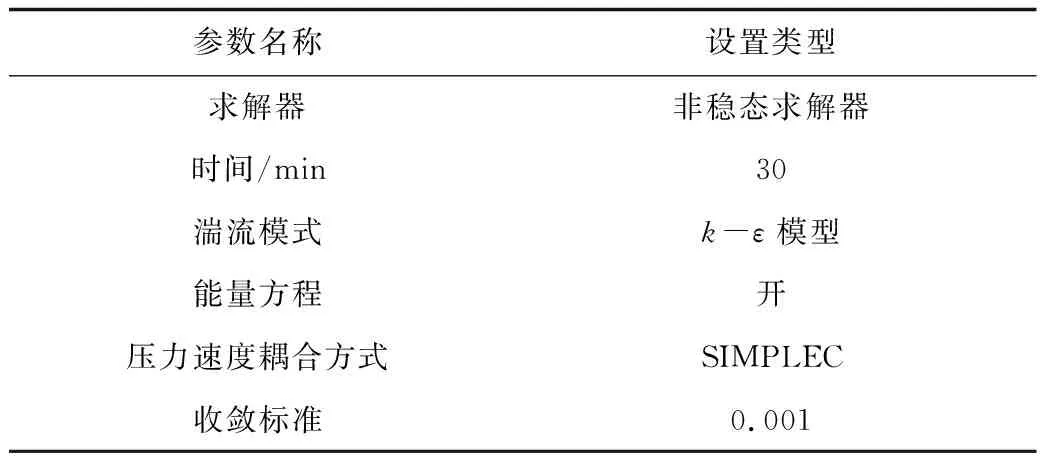

2 降温对比方案设计

为验证双压入式混合贴附送风模式的降温效果以及新型通风模式中双压入风筒风量分配对掘进巷道内温度分布规律的影响。设置方案1为传统降温方案,即单压入式抽压混合通风模式;方案2为本文提出的双压入式混合通风模式。由于总压入风量是固定的,故需考虑双压入风筒风量分配问题,设置方案3~6为双压入风筒送风风量匹配优化方案。方案1,2对比用于验证本文提出的双压入式混合通风降温效果,方案3~6为进一步研究双压入混合通风中2风筒送风风量匹配对巷道内温度分布规律的影响。此矿山作业人员活动范围在掘进面30 m内,将压入风筒2出风口布置于距掘进面30 m处,故实验方案模拟掘进面40 m范围即可满足实验需求。具体方案见表3。

表3 对比方案Table 3 Comparison schemes

3 降温影响规律数值模拟及结果分析

3.1 双贴附送风降温结果

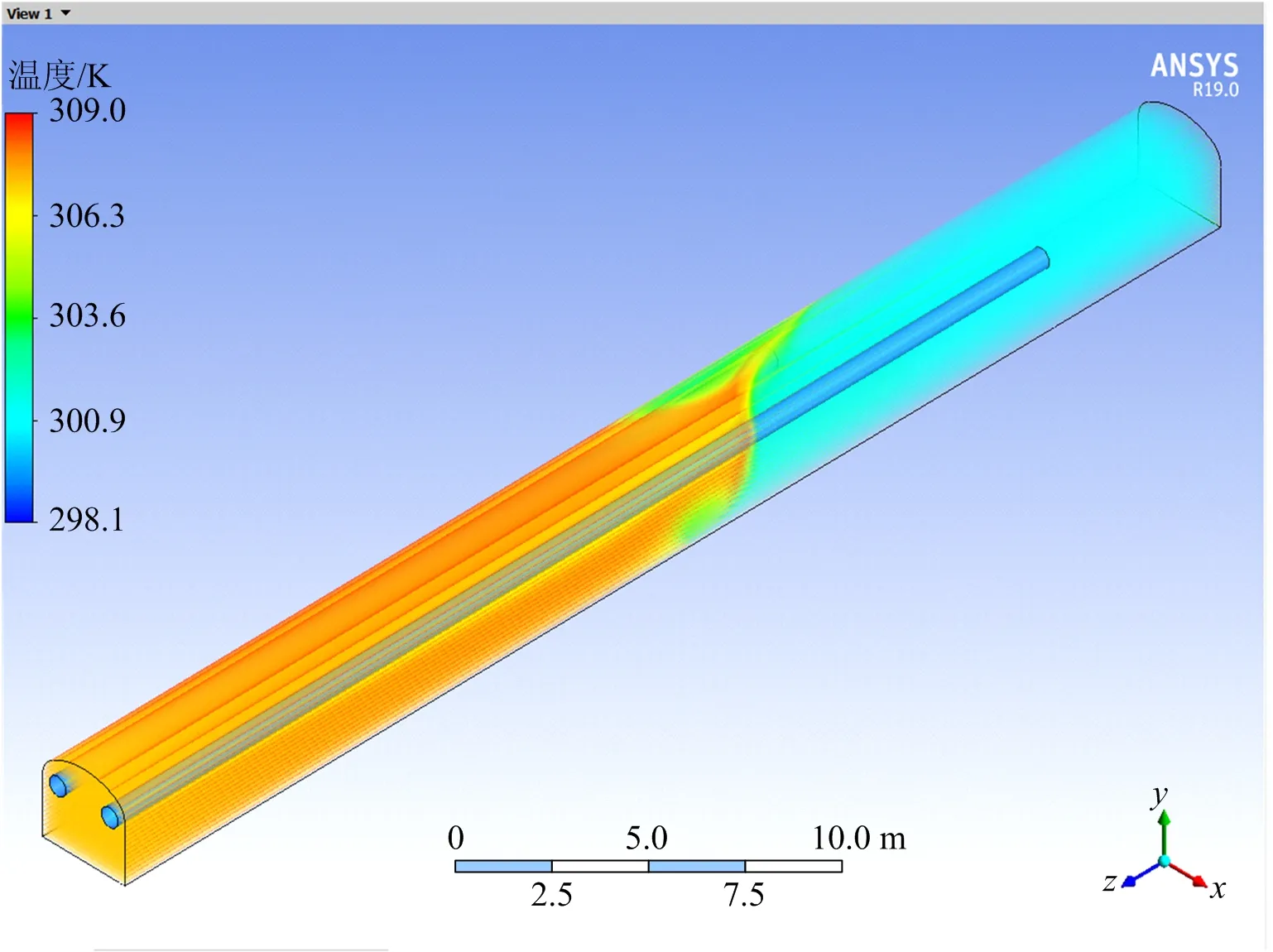

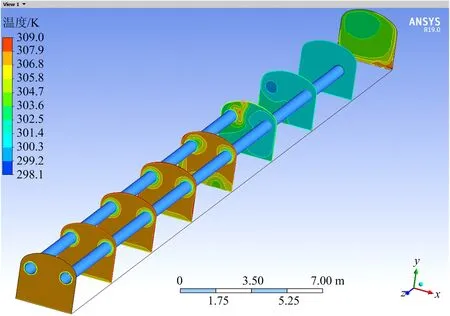

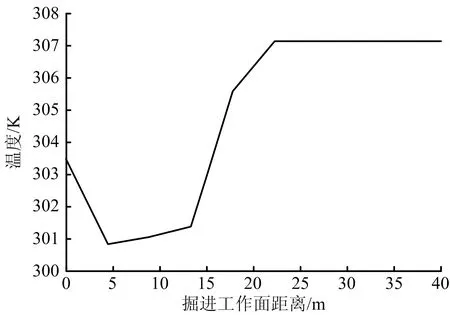

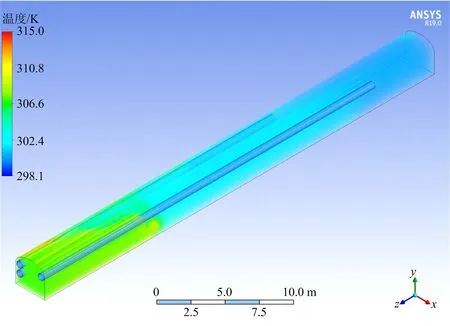

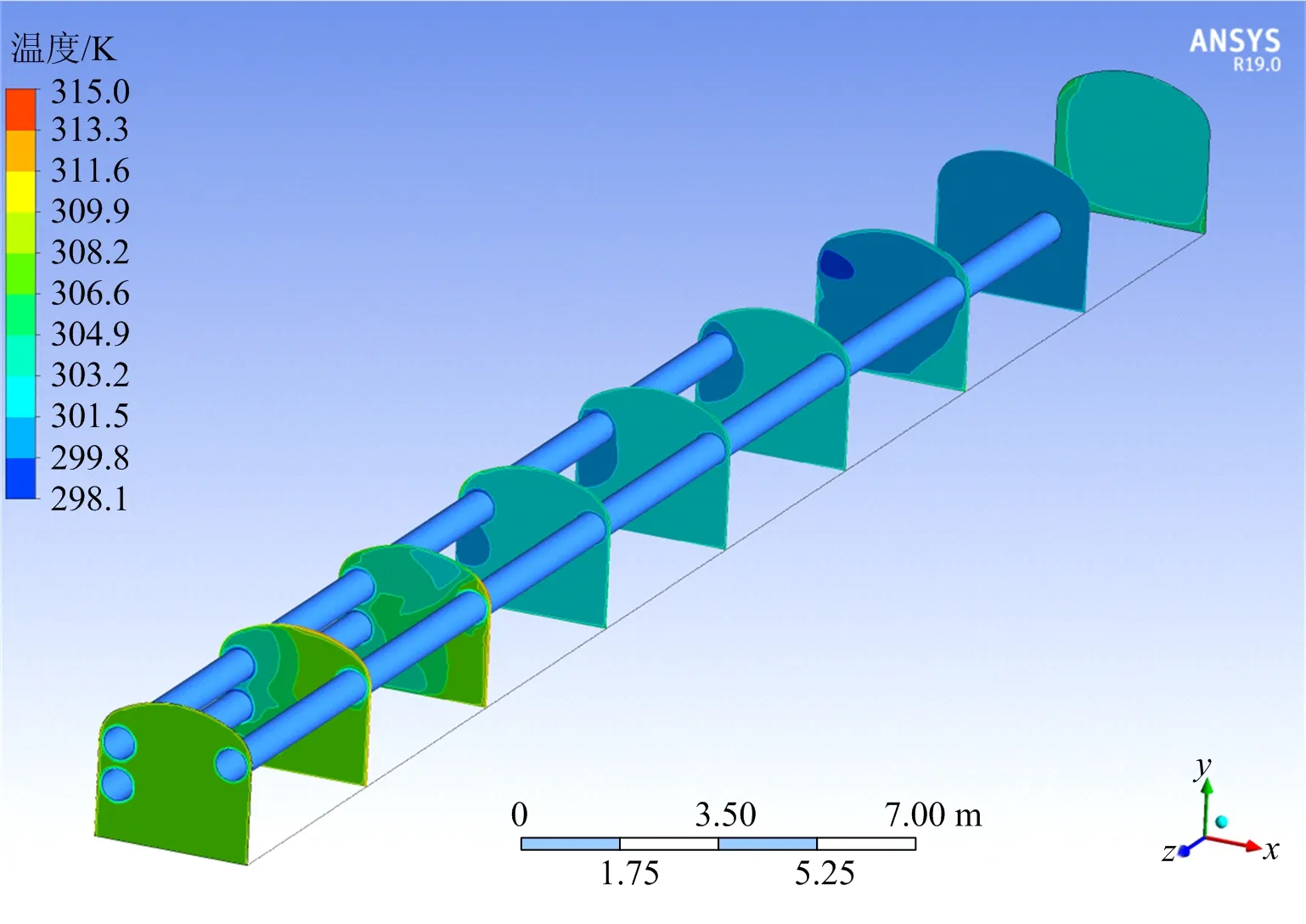

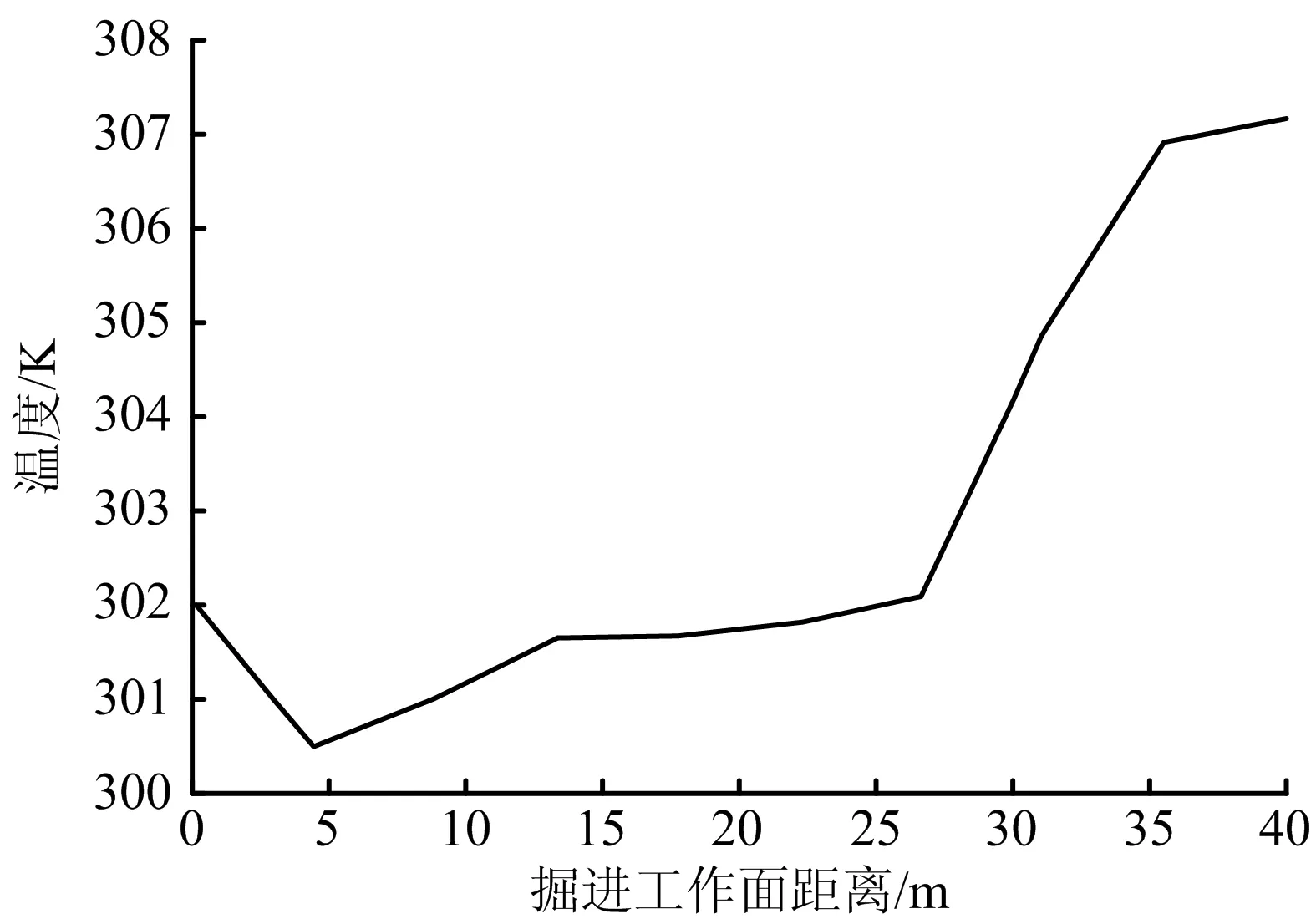

在传统降温措施下采用1压1抽混合通风,压入式风筒送风速度为10.2 m/s,抽出风筒风速12.24 m/s,抽压比为1.2,送风温度25 ℃(298.15 K),通风时间30 min后整体降温效果如图3所示。沿z轴巷道出口方向每隔5 m做温度分布云图如图4所示。巷道中心线高度1.5 m的温度分布如图5所示。双贴附送风降温模式下采用2压1抽混合通风,其中压入式风筒2出风口布置于距掘进面30 m处,同样通风30 min后整体降温效果如图6所示,沿z轴巷道出口方向每隔5 m做温度分布云图如图7所示。巷道中心线即高度1.5 m的温度分布如图8所示。

图3 1压1抽降温效果Fig.3 Cooling effect of one-press and one-pump

图4 1压1抽温度云图Fig.4 Temperature cloud diagram of one-press and one-pump

图5 1压1抽巷道中心线温度Fig.5 Roadway center-line temperature of one-press and one-pump

图6 双压入混合通风降温效果Fig.6 Cooling effect of dual press-in mixed ventilation

图7 双压入混合通风温度云图Fig.7 Temperature cloud diagram of dual press-in mixed ventilation

图8 双压入混合通风巷道中心线温度Fig.8 Roadway center-line temperature of dual press-in mixed ventilation

对比分析图3~8得出在双贴附送风模式下可以有效降低掘进巷道作业面30 m范围的温度。具体分析为:在方案1单抽压混合通风降温模式下,冷空气由压入风筒送入掘进工作面后与环境热空气及围岩发生热交换,降低掘进面作业环境温度。由图5可得,只有在掘进作业面4~14 m范围内温度满足最低作业要求,0~4 m和14~22 m范围内温度较通风前有所下降但不能满足作业要求,且温度变化幅度很大。原因为单压入风筒送风位置靠前,导致压入风筒输送的冷风与环境未充分进行热交换而迅速被抽出风筒排出,造成大量冷空气的浪费,最终不能有效降低掘进作业面热害问题。应用方案2降温措施后,工作面30 m范围内整体降温效果显著。由图8可知,除掘进面2 m左右范围内(此范围温度较高是掘进作业面散热量大导致),巷道掘进作业27 m范围内温度均明显下降,且较传统降温通风在掘进面14 m内温度进一步下降,这是因为巷道内由双风筒送冷风位置改善后使巷道冷风与巷道环境热交换更加充分,大大提升了冷量利用率,使得巷道作业环境有较大改善。

3.2 双压入风筒送风风量匹配对降温效果影响

由模拟实验可得采用双压入式混合通风可有效降低掘进面30 m作业范围内的温度,但双压入风筒输送冷风风量的匹配对掘进巷道内降温效果影响未知。故研究压入风筒1与压入风筒2之间的风量匹配问题可进一步得出双压入式混合通风在掘进巷道内降温规律,优化双压入混合贴附通风的降温效果。

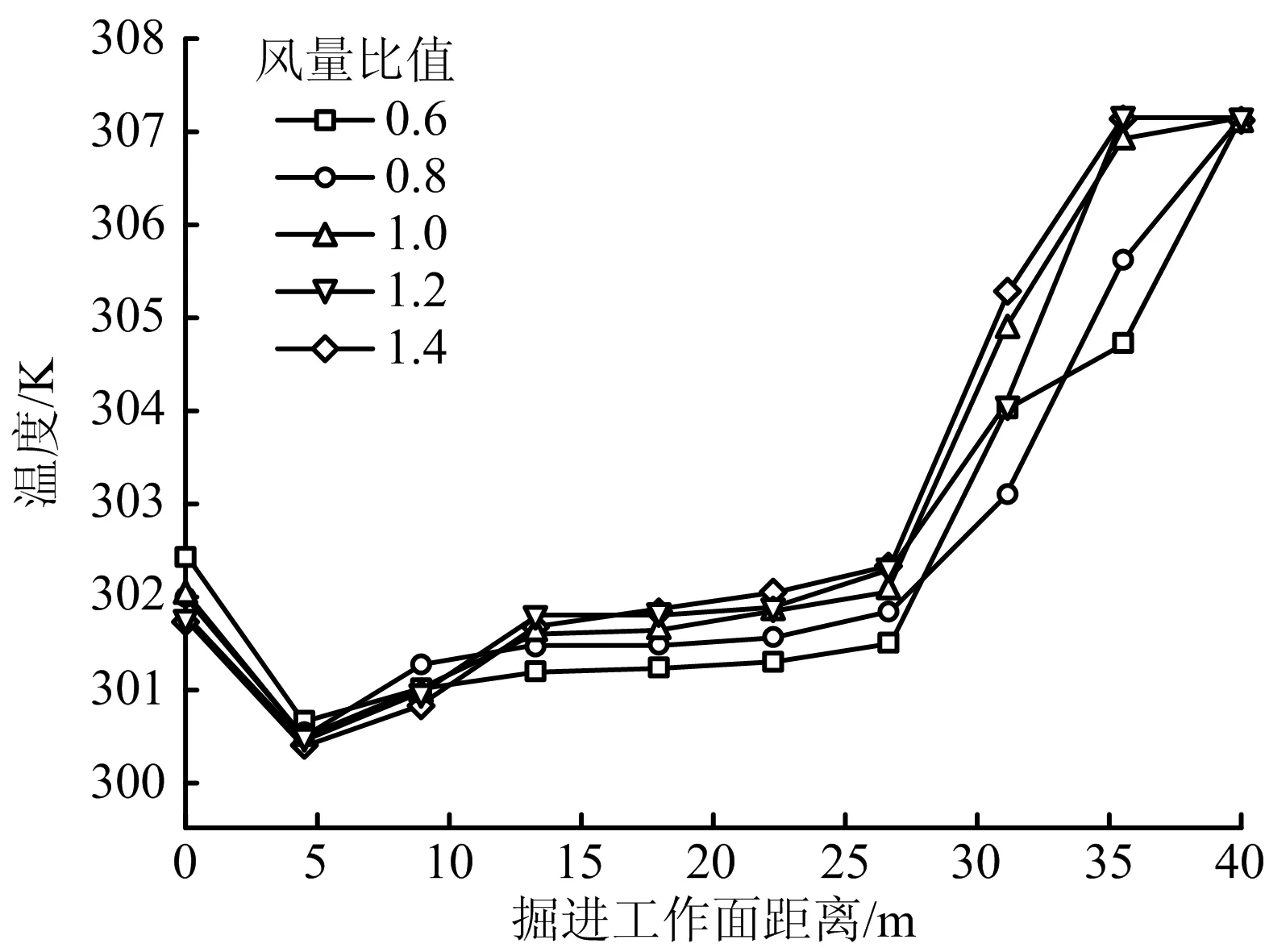

通过实验对比方案2~6,由图9可知双压入风筒送风风量匹配改变对掘进巷道30 m范围内温度分布整体趋势影响不大,可将掘进巷道内温度变化划分为4段:即0~4 m范围内温度逐渐下降;4~14 m范围内温度上升且处于较低水平;14~27 m范围内温度分布均匀浮动较小;27 m之后温度逐步回升到环境温度。掘进巷道0~4 m范围温度较高是由掘进作业面散热高导致;4~14 m范围内温度比14~27 m范围内温度低的原因是此范围内冷量由双压风筒输送,冷量较充足;14~27 m范围内温度保持稳定是因为压入风筒2输送的冷风与热环境充分交换,且因压入风筒2输送冷风量较少表现为此范围内温度略高于前方。27 m之后温度逐步升至环境温度是因为通风系统抽压比为1.2后方热空气向前流动导致升温。

图9 风筒1与风筒2风量比值对巷道内温度分布规律影响Fig.9 Influence of air volume ratio of air duct 1 to air duct 2 on temperature distribution in roadway

由图9可得,0~4 m范围内,当压1风筒与压2风筒风量比值大于0.8之后,随着压入风筒1送风量的增加,掘进面4 m范围内温度变化很小,原因是抽出风筒的总排风量不变,压入风筒1送风量增加后,大量新鲜风流未与巷道内热空气充分混合就被抽出风筒排出巷道,导致部分冷量浪费,从而表现为增大压入风筒1供风量仍不能有效降低掘进面4 m范围内的温度;4~14 m范围内,随压入风筒1,2送风风量比值增大,此范围内温度上升速度增快幅度增大;14~27 m范围内随压入风筒2送风量减少温度升高,且在比值为0.6时温度表现最低。整体分析后得出当比值为0.6时掘进面4~27 m范围内温度最低且在巷道内分布均匀温度波动最小,在送风冷量固定的条件下最大限度的满足了掘进巷道30 m范围内作业温度需求。

3.3 双压入贴附送风在掘进巷道中降温机制分析

在掘进巷道降温中,双压入式混合通风系统各组成部分相互协调共同作用,巷道内降温机制从2方面分析:高温炮烟的排出与冷风降温作用。其中抽出式风筒的作用是将爆破后的高温炮烟排出,抽压比设为1.2时可以保证混合通风的除尘效率,而将压入风1与压入风筒2输送风量比值设为0.6并未改变输送总风量,且降温需风量大于除尘需风量,降温通风时长也大于通常除尘通风所需的20 min[13,17],故从通风风量、通风效率、通风时长3个方面保证了除尘效果满足需求,将高温炮烟快速排出对掘进巷道降温效果提升起促进作用。双压入贴附送风则通过设定双压入风筒在巷道内的位置及风量分配提高冷风降温作用,压入风筒2出风口布置于掘进面30 m处提高了冷风作用范围,且将压入风筒1与压入风筒2输送风量比值设为0.6,即降低压入风筒1的冷风输送占比可减少其输送的冷风在未与巷道充分热交换的情况下被抽出风筒排出造成的冷量浪费,同时更多冷风由压入风筒2输送可与巷道内空气充分混合,双压入贴附送风大大提高了冷风利用率,使得掘进巷道作业区域内温度明显降低。

4 结论

1)双贴附送风在掘进巷道中降温效果明显。与单抽压混合式通风相比可显著降低掘进面30 m范围内的温度,其中14~27 m范围内温度下降高达6 ℃,且掘进面30 m范围内温度分布均匀,温度降到28 ℃左右,由于提高冷量利用率,使掘进面14 m范围内温度较单压抽混合式通风温度更加适宜工作。

2)改变2压入风筒风量匹配关系可以进一步优化双压入混合贴附通风的降温效果。当压入风筒1与压入风筒2送风量比值大于0.8时,随压入风筒1送风量的增加,掘进面0~4 m范围内温度变化很小;4~27 m范围内温度随压入风筒2送风量的减少明显上升,故压入风筒2送风量的大小对掘进巷道内温度分布影响更大。

3)在混合通风抽压比为1.2的条件下,最终确定2压入风筒送风量比值为0.6时能最大限度满足掘进面30 m范围内的温度需求,综合降温效果良好。本文研究内容与结论可为研究其他高温掘进巷道降温提供参考,减少井下工业实验成本,研究方法同时也可为其他高温掘进巷道不同送风参数的通风降温提供借鉴。