提高氧化锌烟尘中锗回收率的生产实践

邓学文

(四川四环锌锗科技有限公司,四川 雅安 625400)

1 背景

锗作为一种重要的战略金属,被广泛应用于现代通信、航空航天、新能源、生物医药等众多领域,锗已成为高新技术产业不可替代的基础材料[1]。随着全球5G 相关基础设施的建设及新型成像系统的广泛使用,未来全球锗的需求量和消费量将持续增长。

锗具有亲铁、亲硫和亲有机质等多重地球化学性质[2]。在自然界中锗主要呈分散状态赋存于闪锌矿、硫砷铜矿和银铅矿中,很少有独立的锗矿物[3]。伴生在铅锌矿中的锗一般以类质同相形式赋存于矿物晶格中[4-5]。目前,从铅锌冶炼过程中综合回收锗已经成为工业锗产品的主要来源之一。

2 原因分析

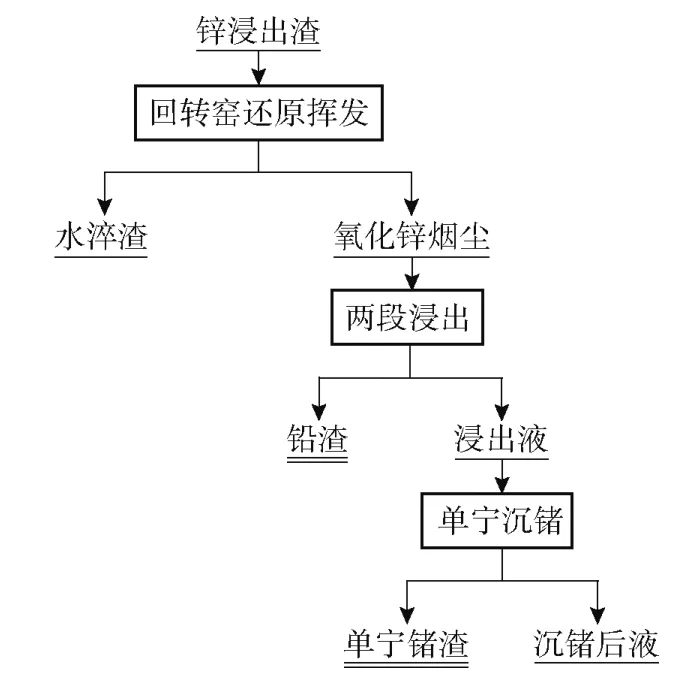

受锌冶炼主体工艺流程的影响,锌浸出渣经过回转窑还原挥发,得到富锗氧化锌烟尘,氧化锌烟尘经过浸出、单宁沉锗,产出单宁锗渣。从锌浸出渣到单宁锗渣,全流程锗回收率仅为50%~60%[6-7]。以含锗锌浸出渣为原料,其锗回收工艺流程如图1所示。

图1 锗回收工艺流程图

从图1 可知,从锌浸出渣到单宁锗渣,其主要工艺流程为回转窑还原挥发、两段浸出、单宁沉锗三大步骤,结合生产实践情况,与国内同行业对比后发现,三大步骤均存在问题,分析如下。

(1)回转窑还原挥发:锌浸出渣水份高,新料、老料搭配不均匀,无烟煤、精煤热值波动大,采用空气为助燃气,氧气含量为20%~21%,挥发过程气氛难以控制,被烟气带出炉窑的生料量较多,窑尾温度偏低仅为400~430 ℃。导致氧化锌烟尘含锌低、含硫高,水淬渣含锌偏高,锌回收率只有85%~88%,锗回收率只有70%~75%。

(2)两段浸出:氧化锌浸出采用常规两段浸出法,一段低酸浸出,pH 控制2.5~3.5 范围,二段高温高酸浸出,不加氧化剂。由于氧化锌残硫高,其中硫化锌不能浸出,导致铅渣渣率大,锌浸出率85%~88%、锗浸出率60%~65%。

(3)单宁沉锗:沉锗前液为低浸后液,低浸板框时常有跑浑现象导致沉锗前液浑浊,且单宁酸为塔拉单宁酸,其单宁酸有效成分仅为70%左右,单宁酸耗量大、锗渣渣量大、锗渣品位低。

3 技术改造

3.1 富氧燃烧

3.1.1 富氧燃烧理论分析

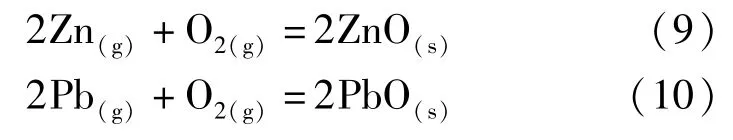

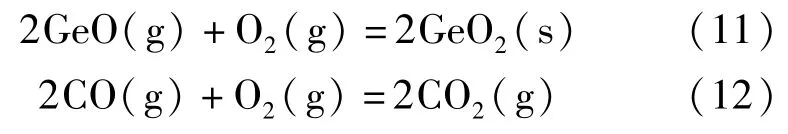

回转窑挥发过程中,锌及锗化合物在碳、一氧化碳及氧气的作用下主要发生如下反应:

料层内,锌、锗等化合物的还原及挥发:

在烟气中,锌、锗、碳等元素的低价化合物被氧化为高价化和物:

回转窑还原挥发过程采用空气(含氧约21%左右)作为助燃气,空气中的氮气等不参与反应,惰性气体大量存在不仅增加空气输送量,增大烟气量和收尘的负担,并且带走大量显热。

采用富氧燃烧,提高助燃气中的氧含量,煤的燃烧速率相应提高,有利于提高高温区的温度,促进易挥发元素的快速挥发分离。而且,氧含量的提高,可减小供、排气体的体积,易于控制窑内的氧化还原气氛,减少被烟气带出炉窑的生料量,从而提高氧化锌产品中有价成分的含量。另外,烟气总量减少,可以降低烟气带走的热量,有利于节能降耗[8]。国内研究表明,锌浸出渣回转窑挥发过程中氧含量由21%提高至25%后,固体燃料率可以降低5%~6%,渣处理能力提高20%~40%,热利用大幅提升[9]。

3.1.2 富氧燃烧改造实践

管理上,电锌厂引进单室隔膜压滤机,控制锌浸出渣水份在22%以下,新料、老料搭配混合均匀入窑,购买热值稳定的煤。

技术上,为提高助燃气氧含量,在各条回转窑生产线上安装了氧气站,产出的浓度90%~95%的氧气与空气混合,将氧含量提高至23%~24%。

经过半年的生产实践,改造前后技术经济指标对比如表1 所示。

从表1 可知,回转窑引进富氧燃烧技术后,煤耗降低了约150 kg 标煤/t·Zn,锌回收率提高了约10%,锗回收率提高了约10%。

3.2 富氧浸出

3.2.1 富氧浸出理论分析

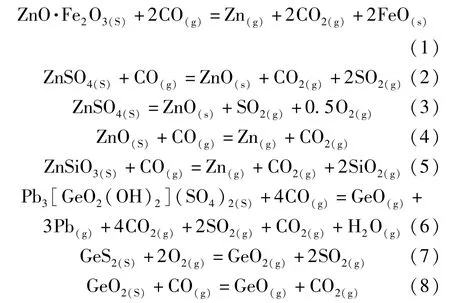

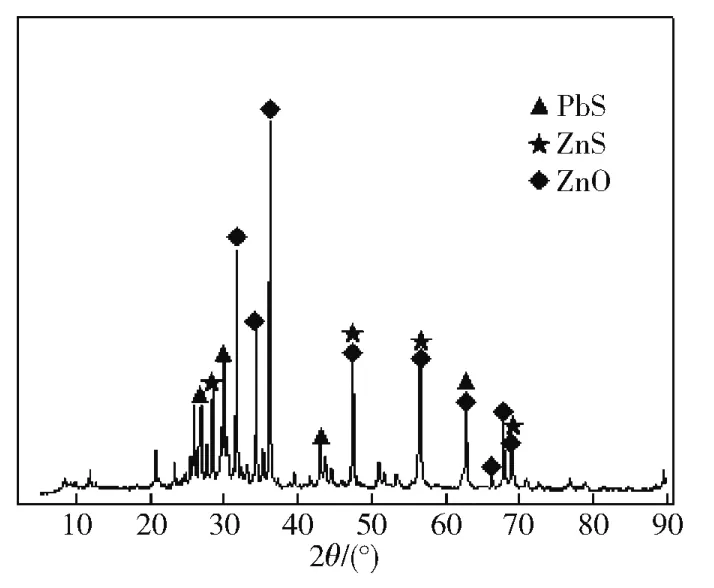

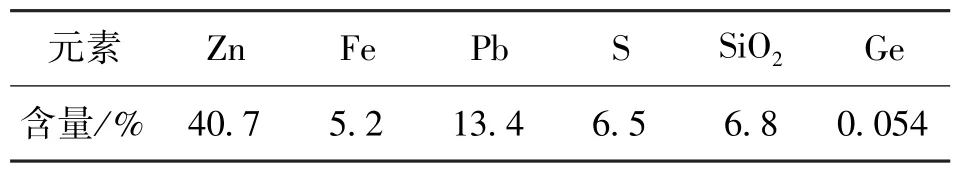

回转窑挥发过程中,锌、铅、锗等易挥发物质随烟气一起进入氧化锌烟尘中,典型氧化锌烟尘化学成分及XRD 分析结果分别如表2 和图2 所示。

图2 氧化锌烟尘XRD 分析

表2 氧化锌烟尘化学成分

经过回转窑富氧燃烧改造后,烟尘中锗得到明显的富集,但从表2 可知其硫含量依然较高达6.5%。XRD 分析发现烟尘中锌主要以氧化锌和硫化锌形式存在,铅部分以硫化铅形态存在。锗含量较低,难以发现单独的含锗矿物,锗可能以氧化物形态或者以类质同相形态存在于锌、铅的硫化矿物中。

生产中发现高酸浸出氧化条件不足时,锌、铅的硫化物在浸出过程中难以被酸破坏和溶解,即使终酸150 g/L、95 ℃、反应8 h 的情况下,铅、锌的硫化物依然残留在浸出渣中。被这些硫化物包裹的以类质同相形式存在的锗,也同样不能被浸出而残留在浸出渣中,导致锗浸出率仅约为60%~65%。

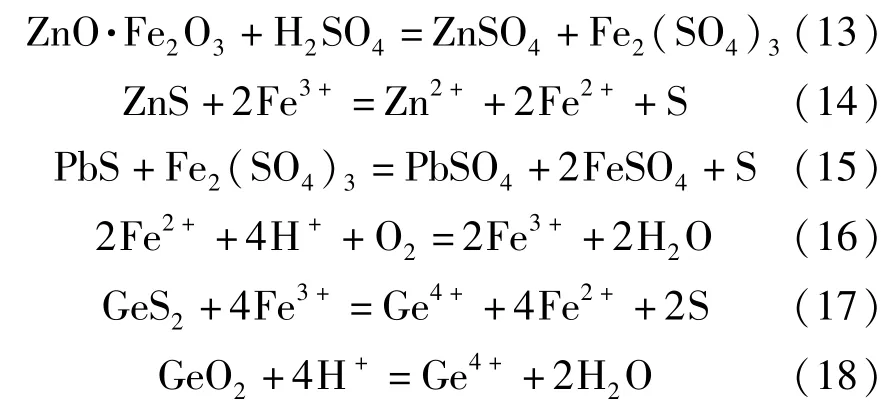

为了破坏上述锌、铅、锗等金属的硫化物,提高锗浸出率,高酸浸出阶段通入氧气作为氧化剂,同时利用三价铁的促进作用,破坏和溶解这些含锗硫化矿物,高酸浸出通氧发生的主要化学反应如下:

3.2.2 富氧浸出改造实践

生产上的富氧浸出改造实践,通过提高氧气浓度、提高氧气利用率、缩短反应时间、提高作业效率几方面,主要改造如下:

(1)按照生产需求,订购了氧气站及中空通氧搅拌器,并对折流板进行了升级改造,使氧气分布更加均匀,提高了氧气利用率。

(2)新建了4 个“瘦高型”柱状反应罐,延长了氧气在罐内的停留时间。

(3)对各反应罐的溢流口进行了改造,便于泡沫渣的流出,增加了泡沫渣溜槽及泡沫收集罐,专门收集泡沫渣,便于提高氧气流量,然后对泡沫渣再单独浸出。

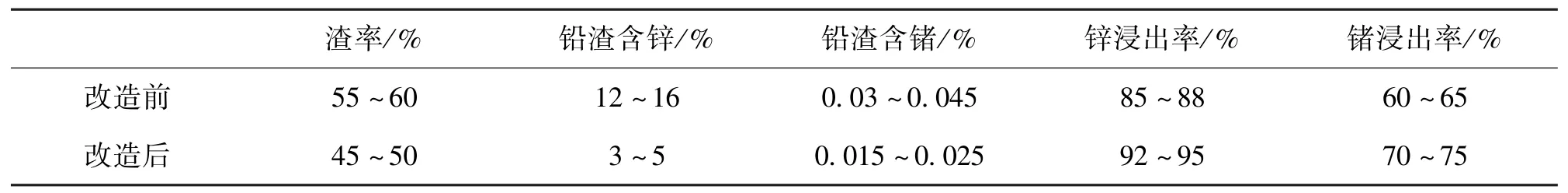

经过半年的生产实践,改造前后技术经济指标对比,如表3 所示。

表3 富氧浸出改造前后技术经济指标对比

3.3 沉锗工艺优化

沉锗工艺优化前,沉锗前液为低浸后液,由于低浸板框常有跑浑现象,且沉锗前液中转池体积偏小,时常一边进液一边出液,基本无静置沉淀时间,导致沉锗前液浑浊,沉锗前液含大量低浸渣及悬浮物。另外,工艺优化前使用的单宁酸为塔拉单宁酸,其单宁酸有效成分仅为70%左右,单宁酸耗量大,锗渣渣量大,锗渣品位低。

沉锗工艺优化如下:(1)低浸后液先脱氯再沉锗,严格控制脱氯板框跑浑。(2)安装反冲洗过滤器,对脱氯后液(即沉锗前液)再次进行过滤,减少沉锗前液固态杂质及悬浮物。(3)更换塔拉单宁酸为五倍子单宁酸,其有效成分81%以上。(4)沉锗工艺优化,单宁酸浆化温度从70~80 ℃降低至60~70 ℃,反应温度从60~70 ℃降低至55~60 ℃。

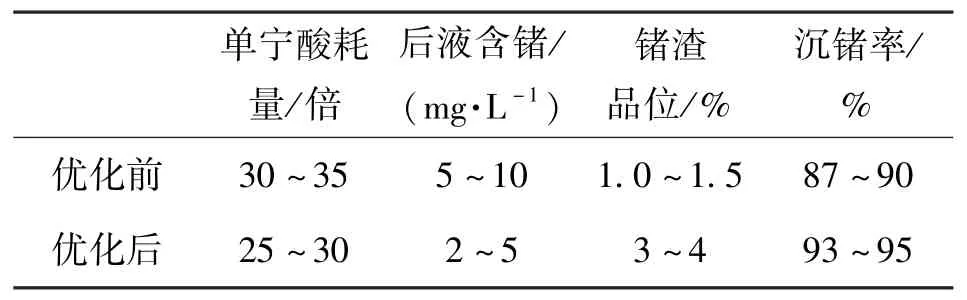

经过半年的生产实践,沉锗工艺优化前后技术经济指标对比表,如表4 所示。

表4 沉锗工艺优化前后技术经济指标对比

4 结论

从锌浸出渣到单宁锗渣,通过回转窑富氧燃烧、富氧浸出、沉锗工艺优化等技术改造措施,丹宁锗品位从1.0%~1.5%提高至3%~4%,锗回收率由45%~50%提升至65%~70%。