减速台车低速碰撞试验用驱动装置研究

商恩义,刘凡,胡雷,徐东阳

1.浙江省汽车安全技术研究重点实验室,浙江宁波 315336;2.吉利汽车研究院(宁波)有限公司,浙江宁波 315336

0 引言

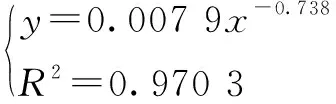

1 双气缸驱动机构的设计

当前,低质量物体发射试验普遍采用压缩气体作为动力源的方法,如人体模块冲击试验,行人保护腿型、头型冲击试验等。另外,一些组合式气缸驱动的机械设计在工业设计中取得了较好的效果,因此,依据法规对台车质量的要求,综合安全、易实现、易操作等因素,决定通过采用大压力容器、双气缸同时作用提升动力方式,并借鉴管道法兰连接机连接方式开发新型气动驱动装置。

1.1 驱动方案设计

1.1.1 最低驱动能量确定

按照GB 17354的要求,以台车质量为2 500 kg、试验速度为4 km/h计算驱动装置所需提供的最低驱动能量为1.6 kJ;对于耐撞性与维修经济性试验所需的最低驱动能量为13 kJ。因此,所设计驱动装置需要提供的最低驱动能量为13 kJ。

1.1.2 方案设计思路

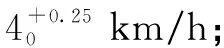

为了使气动驱动装置结构简单且易加工制作,确定主要功能部件由压力容器、电磁伺服阀、分气盒、双气缸等构成,主要部件的布置如图1所示。由图可知,电磁伺服阀处于压力容器和分气盒之间,当向压力容器内充气时,电磁伺服阀处于闭合状态;两个气缸分别安装于分气盒前端,且气缸前腔端盖开出若干排气孔,两个气缸活塞杆前端通过连接板相连。试验时,将电磁伺服阀开启,则气体由压力容器通过分气盒进入两个气缸,两个气缸的活塞杆被推出。活塞杆在前冲过程中,缸体前腔空气快速排出。另外,综合设备占用空间及设备结构强度,以及工作过程中希望压力容器向两个气缸内充气后容积变化小,压强近似恒定,初步确定压力容器容积为1 m。

图1 驱动装置主要部件布置示意

1.2 方案实施可行性分析

计算驱动力,即负载力:驱动装置的负载形态为水平推动可通过转动进行移动的目标物,如带4个轮子的移动壁障台车、汽车等,由于目标最终达到的速度较低,加速过程较慢,可按准静态推动方式考虑,则单气缸的驱动力为:

(1)

式中:为单气缸的驱动力;

为摩擦因数,准静态下取01~04;

为双气缸共同驱动目标物质量。

由于驱动装置使用的工况为将目标物推动且能达到一定的速度,有一定的加速度,故加速度应为可变的,则公式(1)可转换为:

(2)

式中:为目标物加速度。

气缸的理论输出力计算公式为:

=π

(3)

式中:为气缸的理论输出力;

为气缸作用压力;

为活塞半径。

气缸的驱动力和理论输出力之间的关系式为:

=

(4)

式中:为负载率,依据气缸工作压力与负载率的关系选取。当前工作压力较小,取10~40。

另外,试验中目标物的速度、加速度和位移之间的关系式为:

(5)

式中:为目标物速度;

为气缸活塞杆有效作用行程。

对式(2)~(5)进行推导,则有:

(6)

在驱动过程中,目标物滚动摩擦,能量损耗少,取为0.4;在活塞压缩过程中气缸前腔气体持续排出,取为40%。初定为80 mm,初定为1 m,取1 400 kg,取15 km/h,将各值代入式(6),估算得所需最小压力为324 kPa。作为压力,该值较小,即使实际所需最小压力比估算值略有偏大也不影响实现。因此,当前方案满足要求,可确定当前驱动方式为最终方案。

1.3 活塞杆制动方案设计

双缸推气动驱动装置,其驱动过程中的运动部件包括两套活塞与活塞杆机构,以及两缸前端连接板。发射行程结束时,所有运动部件需要被制动,以避免活塞与缸体前端盖发生刚性碰撞,缸体前端结构受损及飞出。鉴于试验所需速度较低,所需要制动部件总体质量估算仅仅约为40 kg,故决定通过活塞运行至气缸前腔端部压缩气体方式将活塞等运动部件制动。具体制动方案如图2所示,将前期方案中气缸前腔端盖所开排气孔改为开在气缸前端缸体上,在活塞冲过排气口位置后形成密闭空间,令活塞等部件随着密闭空间不断减小、压力不断增大而减速直至停止。

图2 活塞机构局部压缩气体制动方案

1.4 驱动装置制作

依据设计方案,按气动系统的安装与调试要求,对管道及元器件进行了安装,分别在空载、负载等工况下对气动系统进行了调试。制作、调试后的双缸驱动装置如图3所示。

图3 双缸驱动装置示意

2 设备能力验证

2.1 试验能力检验

试验能力和结构强度可通过检测设备进行检验。将容器压力从15 kPa起步,不断提升压力来一次次驱动1 200 kg台车,记录台车脱离驱动部件时的试验速度。调试试验共进行14次,当容器内压力为15 kPa时,试验速度为1.16 km/h;当容器内压力为350 kPa时,试验速度为16.62 km/h。调试结果满足设计速度要求。另外,设备无异常发生,结构强度也满足要求。

2.2 试验精度确认

当容器内压力为30 kPa时,试验速度为2.71 km/h,与法规要求最低速度2.5 km/h比较接近;当容器内压力为50 kPa时,试验速度为3.95 km/h,与法规要求的4 km/h比较接近。因此,在此基础上适当调节压力设置,确认速度的调节能力。当将压力设定为27 kPa时,试验速度为2.53 km/h;当将压力设定为51 kPa时,试验速度为4.02 km/h,均满足法规要求,设备具备较好调节能力。

在压力分别为27 kPa和51 kPa下各重复试验两次,试验精度验证结果见表1。

表1 试验精度验证结果

由表1可知,两组速度波动范围均较小,最大偏差均在法规允许上限的50%以内,完全满足法规最严格要求。

3 驱动装置应用

气动执行器控制算法比较复杂,所设计的驱动装置因追求结构简单,造成不确定的影响因素较多,如压力的衰减变化、气缸前腔气体排出快慢的变化、和的选择变化、发射物和活塞杆加速度产生的惯性等。因此,进行正向分析计算及推导操作系统控制函数,以实现高精度气动控制比较困难。综上,此设备在试验过程中,其输入压力、台车质量(发射物)及碰撞速度是每次试验中可能存在的变量,故决定通过试验结果逆向推导出、和之间的函数关系,基于该函数关系编制系统控制程序,进而实现对系统的便捷操作。

3.1 操作系统控制函数的推导

低速台车碰撞试验中,台车质量和碰撞速度为试验变量,而气缸直径、有效行程等参数不再发生变化,因此,可推导出试验所需压力和台车质量、碰撞速度之间的关系式。

=

(7)

可得:

(8)

已知台车质量为1 200 kg,容器压力和对应的试验速度,则求得对应值计算结果见表2。

表2 试验k值计算结果

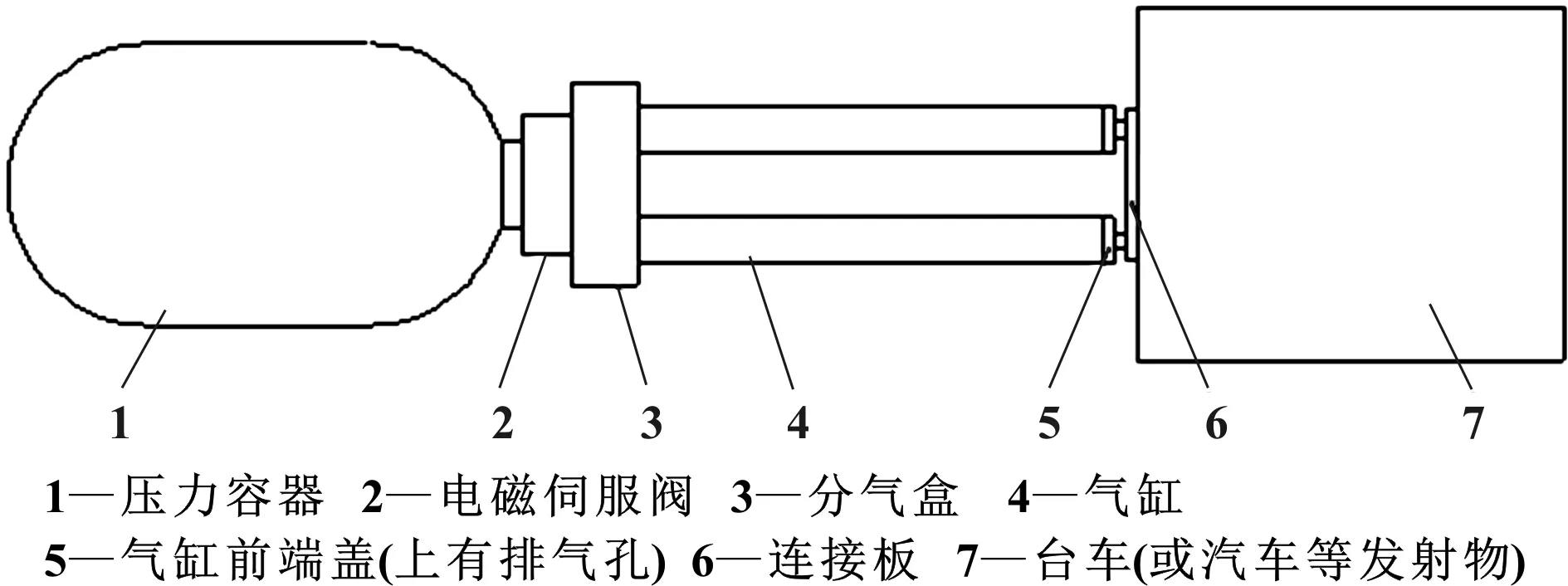

根据表2数据,绘出与速度之间的曲线如图4所示,并建立乘幂趋势线、多项式趋势线、指数趋势线,显示出各趋势线对应公式及如下。

幂函数为:

(9)

多项式函数为:

(10)

指数函数为:

(11)

是趋势线拟合度指标,称为决定系数,数值大小反映了趋势线的估计值与对应实际数据之间的拟合程度。的取值范围为0~1,越接近1,拟合程度越好,趋势线可靠性越高。由图4可知,幂函数的值为0970 3,最接近1,拟合度最好,因此,选择幂函数作为与速度之间的函数。

图4 k与速度v之间的曲线

图4中幂函数在4 km/h前后拟合度较差,其主要原因是2 km/h以下设备抗干扰能力差,速度比较离散,鉴于该范围速度没有试验需求。因此,在原有曲线上剔除该范围数据,得到优化后的幂函数为:

(12)

优化后的幂函数曲线如图5所示。

图5 优化后的幂函数曲线

由图5可知,优化后的的幂函数趋势线的值为0996,相较图4中的0970 3,更加接近1,因此,确定的函数为:

=0006 5-0639

(13)

将式(13)代入式(7),则:

=0006 51361

(14)

3.2 操作软件编写

试验时,先确定台车质量及目标速度,再依据式(10)计算出试验压力,因此,可将式(14)作为操作系统的控制函数进行编程。试验前,首先录入试验速度、台车质量,而后点击“计算试验压力”,则会生成“试验压力”。如需将试验时间及各参数信息做好记录,则点击“记录数据”,相关信息则会被记录在其后的表单中。

3.3 操作软件验证

当试验台车质量为1 400 kg,试验速度为15 km/h时,如图6所示,试验压力为356 kPa。给压力容器充气至压力为356 kPa进行试验,试验测得的速度为15.04 km/h,结果满足《耐撞性与维修经济性指数试验规程》的要求,软件输出结果有效。

图6 试验压力求解过程

4 结束语

以气体作为动力源,设计了双缸驱动气动装置,并编写了操作软件,形成了操作界面。该装置不但结构简单、易制造、易操作,而且试验精度高,可以取代牵引系统进行台车质量达到1 000 kg以上的台车低速碰撞试验。另外,通过试验结果利用趋势线逆向推导控制系统控制函数的方法在气动冲击试验装置设计过程中值得推广。