低动静刚度比天然橡胶减振功能配方技术研究和应用

李国洪 向忠益 郭森

(十堰东森汽车密封件有限公司,十堰 442012)

1 前言

天然橡胶具有良好的弹性,较低的损失系数[1],特别适合于汽车减震制品。随着现代汽车进一步追求人性化、舒适化、环保化设计,汽车减震系统的目标越来越精细化,要求低噪音、易装配、良好的减震效果、长久的使用寿命。传统的天然橡胶配方材料已不能满足产品正常使用要求。尤其汽车行驶速度越来越高,变化范围越来越宽,汽车各部位震动频率也随之变化并升高,这就要求汽车减震系统在一定频率范围内(0~150 Hz)均保持稳定的减震功能效果,转化为参数设计控制就是极低的动静刚度比值,以此达到高低一致,动静如一的减震功能效果。这样,不但可以提升驾驶舒适性,而且提高产品使用寿命。目前低动静刚度天然橡胶在国际汽车橡胶减震领域正得到广泛应用。

2 试验部分

2.1 主要原材料及设备

天然橡胶SCRWF,云南农垦供销有限公司;丁苯橡胶SBR1500,吉林化学工业公司;顺丁橡胶BR9000,北京燕山石化有限公司;氧化锌99.7%(1型),大连金石氧化锌有限公司;半补强炭黑N774,青岛欧励友炭黑有限公司;DCP,江苏道明化学有限公司。其它硫磺粉、促进剂TT、促进剂DM、硬脂酸、防老剂等均为普通工业化学用品。

XK-160橡胶开炼机,湛江机械厂;P-25-PCD平板硫化机,磐石油压工业有限公司;UR-2010橡胶硫化仪,优肯科技股份有限公司;GT-7080-S2自动门尼粘度计,GT-7017-NL高温老化试验箱,高铁检测仪器有限公司;LX-A型橡胶硬度计,上海六菱仪器厂;RGI-5型电子拉力试验机,深圳瑞格尔有限公司。MTS831动态粘弹谱仪,美国MTS公司。

2.2 试样制备

低动静刚度比天然橡胶基本配方为:生胶100 g、硬脂酸1.0 g、防老剂2.0 g、操作助剂1.0 g、硫化促进剂5.0 g、炭黑,变量、氧化锌,变量。在试验室试验阶段,先将天然生胶在XK-160双辊炼胶机上薄通4~5次,然后逐步加入配合剂,先加入氧化锌、硬脂酸、防老剂等小料,待配合剂分散完毕后,加入炭黑,最后加入促进剂和硫化剂。薄通5次出片,在室温下停放24 h,然后进行返炼下料,并在平板硫化机上硫化试样,硫化温度160℃,硫化时间10 min,硫化压力10 MPa。

2.3 性能测试

a.混炼胶硫化特性按GB/T 16584—1996《橡胶用无转子硫化仪测定硫化特性》标准检测;

b.密度按GB/T 533-2007《硫化橡胶或热塑性橡胶密度的测定》;

c.门尼粘度按GB/T 1232.1-2016《未硫化橡胶用圆盘剪切粘度计进行测定第一部分:门尼粘度的测定》;

d.硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法》标准检测;

e.扯断强度和扯断伸长率按GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》标准检测;

f.热空气老化按GB/T 3512—2001《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》标准检测;

g.恒定压缩永久变形按GB/T 7759—1996《硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形》标准检测。

3 结果与讨论

3.1 不同型号生胶对减振特性的影响

制作低动静刚度比天然橡胶材料,在生胶类型选取上尤为关键。首先要关注生胶的滞后损失系数。表1分别是丁苯橡胶、顺丁橡胶、氯丁橡胶和天然橡胶4种类型生胶的滞后损失系数。

表1 丁苯橡胶、顺丁橡胶、氯丁橡胶和天然橡胶生胶的滞后损失系数

由上表1可见,天然橡胶和顺丁橡胶的损失系数较小,所以,本研究主要以天然橡胶为主,并用部分顺丁橡胶。

3.2 氧化锌对天然橡胶减震特性的影响

氧化锌一方面作为天然橡胶配方中通用的活性剂,往往不被重视。实质上,氧化锌对天然橡胶材料硫化均匀网构程度起着决定性的影响作用。另一方面,氧化锌作为热传导剂,合理进行配方设计,可有效改善天然橡胶材料动静刚度比,所以,选取99.7%的高纯度氧化锌作为验证材料。验证结果见下表2。

表2 不同氧化锌配比对天然橡胶材料性能的影响

由表2可见,随氧化锌用量增加,天然橡胶材料耐热老化特性和压缩永久变形特性持续向好。尤其是橡胶材料动静刚度比缓慢下降。但另一方面,橡胶硬度上升,扯断伸长率下降。标准刚度值也随之上升。所以氧化锌用量不宜过多,配比量在15 g为宜。

3.3 补强填充体系对天然橡胶减振特性的影响

3.3.1 补强填充剂型号对天然橡胶动静刚度比的影响

炭黑作为天然橡胶传统的补强剂,根据其结构高低不同,选取N330、N550和N774进行基础性能试验,同时引入一种填充剂硅藻土Mh-0#进行对比验证。

由表3可见,在相同配比用量下,炭黑结构越高,天然橡胶材料硬度越高,标准动静刚度比越大。而配有填充剂硅藻土Mh-0#的配方硬度最低,但由于其与天然橡胶的亲合度不如炭黑紧密,标准动静刚度比反而最高。所以,综合对比之下,以半补强炭黑N774性能最佳。

表3 不同补强填充剂对天然橡胶材料性能的影响

3.3.2 补强填充剂用量对天然橡胶减振特性的影响

研究发现,不同硫化胶硬度对天然橡胶动静刚度比也会产生不同结果影响。试验采用半补强炭黑N774作为变量,在其它材料配方相同情况下,通过设计不同橡胶硬度,进行对比验证,结果见表4。

由表4可见,随着炭黑N774用量增加,天然橡胶材料硬度随之增加,进而导致橡胶材料标准动静刚度比增大。这主要是因为填充量增加,含胶率相对下降,即高分子弹性体材料比例下降所致。

表4 不同半补强炭黑N774配比量对天然橡胶材料性能的影响

3.4 软化剂对天然橡胶减振特性的影响

试验研究了高芳烃油、32号机油、8030环烷油,采用相同配方,每种软化剂的配比均为5份,与不加任何软化剂的配方做了对比验证,结果见表5。

由表5可见,与不加软化剂的配方相比,在其它材料相同配比用量下,加入软化剂后会增大天然橡胶材料标准动静刚度比,不同软化剂之间差异不大。在验证的三种不同型号软化剂中,8030环烷油略优于高芳烃油和32号机油。

表5 不同软化剂对天然橡胶材料性能的影响

3.5 不同硫化体系对天然橡胶减振特性的影响

3.5.1 不同硫化体系对天然橡胶动静刚度比性能的影响

试验主要针对传统硫磺硫化体系、过氧化物硫化体系和半有效硫化体系展开。在其它材料配方相同情况下,进行对比验证,结果如下表6。

表6 不同硫化体系对天然橡胶材料性能的影响

由表6可见,传统硫磺硫化体系硫化的天然橡胶材料动静刚度比最大,半有效硫化体系次之,过氧化物硫化体系较好。而效果最好的是改进型半有效硫化体系。其天然橡胶材料标准动静刚度比达到最低水平。

3.5.2 不同硫化体系对天然橡胶减振制品疲劳特性的影响

将硫磺硫化体系天然橡胶、过氧化物硫化体系天然橡胶和改进型半有效硫化体系天然橡胶加工制作为橡胶套总成-翻转臂固定端制品,在相同条件下进行疲劳性能对比试验。

由上表7可见,改进型半有效硫化体系加工的天然橡胶制品疲劳性能最好,而过氧化物硫化体系加工的天然橡胶制品疲劳性能最差。

表7 橡胶套总成-翻转臂固定端产品疲劳试验结果

3.6 混炼胶及制品加工工艺

3.6.1 混炼加工工艺

天然橡胶低动静刚度比配方的混炼加工工艺和普通天然橡胶一样没有什么特别之处,重点在于加强各配合剂的分散均匀性,因为与普通天然橡胶相比,产品减振功能要求更高,如果配合剂分散不均,会导致橡胶材料疲劳性能下降,动静刚度比上升。表8和表9为天然橡胶低动静比配方的混炼加工工艺。

表8 天然橡胶低动静刚度比配方的密炼加工工艺(XM-55L)

表9 天然橡胶低动静刚度比配方开炼一段加工工艺(XK-660)

3.6.2 炼胶工艺对低动静刚度比天然橡胶分散均匀性影响

图1所示为一段炼胶工艺加工的混炼胶和二段炼胶工艺加工的混炼胶断面显微观测图。由图1可见,一段混炼胶断面可见大的白色亮光颗粒,而二段混炼胶断面均匀,说明二段炼胶工艺加工的低动静比天然橡胶分散均匀性优于一段加工工艺。

图1 不同炼胶工艺对配合剂分散效果的影响

3.6.3 产品粘合工艺

为保证产品疲劳寿命,尤其是针对半有效硫化体系粘合性能较传统硫磺硫化体系差的特点,金属骨架须先进行液体喷砂处理,喷砂压力0.4~0.6 MPa,然后脱脂、清洗、干燥。均匀喷涂粘合剂,粘合剂底涂层选用CHEMLOK205,面涂

3.5.2.1 试验条件

常温下,径向加载4 900 N,3 Hz;轴向2 450 N,0.5 Hz。

3.5.2.2 试验要求

试验100万次后,产品刚度变化不得大于20%;产品的橡胶层不得脱胶、破碎;允许胶层的外层磨损,但磨损后橡胶厚度应大于原胶层厚度的70%,金属内外筒不得出现破损或明显变形。

3.5.2.3 试验结果

橡胶套总成-翻转臂固定端产品疲劳试验结果见表7。层选用CHEMLOK6108。烘干条件(70~80)℃×(15~30)min。表11为粘合方案验证结果。

表11 橡胶套总成-翻转臂固定端产品粘合试验结果

3.6.4 产品硫化工艺

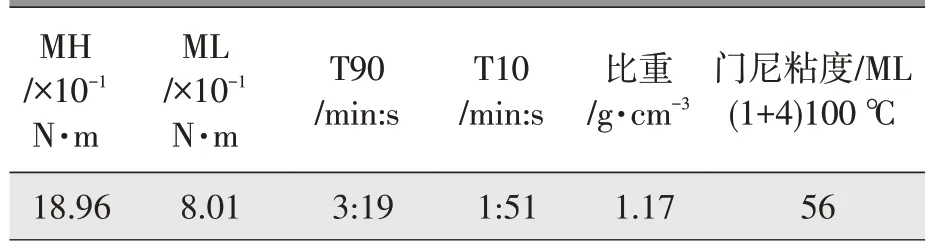

表12为批量投入生产的低动静刚度比橡胶配方混炼胶的典型硫化特性参数。配方采用改进型半有效硫化体系。

表12 低动静刚度比天然橡胶批量应用硫化特性(测试条件160℃×5 min)

由表12可见,低动静刚度比天然橡胶具有充分的起硫抗焦烧加工安全时间(T10),而正硫化时间(T90)也相对较短,特别是门尼粘度相对较低,适合于压注和注射加工。

产品采用注射硫化工艺,由于要求低动静刚度比天然橡胶减震制品硫化均匀,疲劳性能好,硫化加工过程中不能产生气泡。所以硫化温度宜低不宜高,以150~160℃硫化较为适宜。另外,为提高排气工艺性能,模具溢胶槽应加宽加深(以Φ5~Φ10为宜)。橡胶半成品下料重量要根据具体产品适当控制,不能过轻或过重,过轻会影响胶料密实度,影响产品动静刚度。过重时空气不易排除,易产生气泡,同样影响产品刚度。

3.7 工业化应用

目前,天然橡胶低动静刚度比配方技术已成功国产化应用于国内多款某知名品牌汽车发动机悬置减震橡胶制品。

3.7.1 产品所要求的天然橡胶低动静刚度比配方材料性能

天然橡胶低动静刚度比配方材料物理机械性能见表13。

表13 天然橡胶低动静刚度比配方材料物理机械性能

3.7.2 橡胶材料标准刚度特性

橡胶材料标准刚度特性见下表14~表17。

表14 橡胶材料标准静刚度特性

表15 橡胶材料标准动刚度特性

表16 橡胶材料标准阻尼特性

表17 橡胶材料标准动静刚度比特性

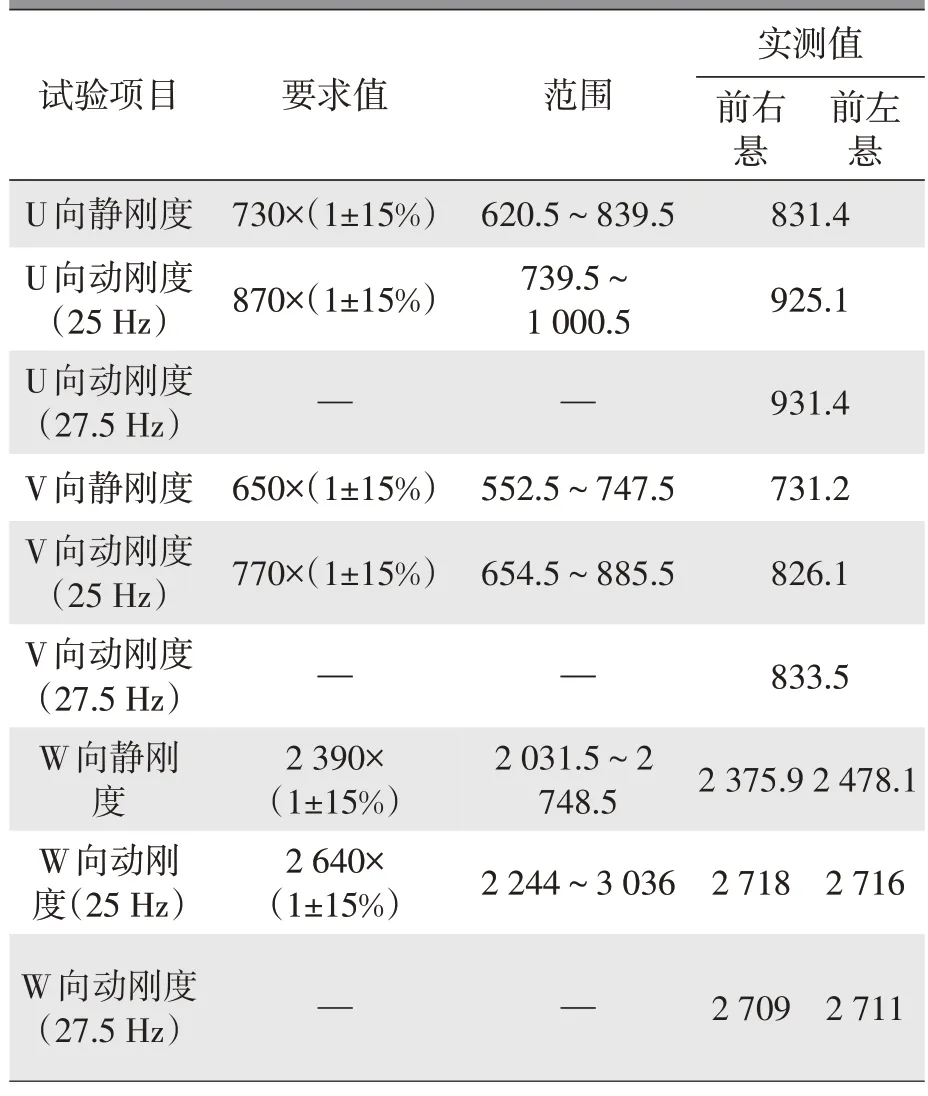

3.7.3 产品刚度特性

产品刚度特性见表18。

表18 产品刚度特性 N/mm

3.7.4 产品疲劳特性

a.试验要求:W向预载-2 300 N,频率3 Hz,循环次数不小于100万次。样件结果≥100万次试验后,总成不失败,产品刚度变化不得大于20%。

表19 产品疲劳特性 N/mm

样件经过100万次疲劳试验后,总成未失效。

4 结论

a.通过合理配方设计,尤其采用改进型半有效硫化体系,可实现天然橡胶材料及其制品优良的动静刚度特性。在150 Hz高频下,橡胶材料标准动静刚度比可达到1.2以下。

b.通过产品结构优化设计,使橡胶硬度目标合理定义在邵氏硬度A/测量时间3 s:45~55范围内,再辅以科学的混炼工艺、粘合工艺及硫化工艺技术,可使橡胶制品保持在一个宽频率减震功能范围,并持续有效。

c.低动静刚度比天然橡胶减震功能制品可在汽车减震系统领域实现高低一致,动静如一的高速宽频驾驶舒适性能。