乳化炸药制药系统工艺与控制的优化

吴艺涵

(福建海峡科化股份有限公司,福建 龙岩 364000)

1 乳化炸药传统制药系统工艺的弊端

在连续化的中高温敏化乳化炸药生产线上,乳化制药开机过程复杂。 首先,在工控机“产量参数”界面上,点击“每小时产量设定”图标设置产能,根据当班产品种类点击“水相配比”设置水油相比例,根据当班产品规格点击“发泡剂1 流量配比”和“发泡剂2 流量配比”设置发泡剂流量。 在装药生产过程中,发泡剂的流量不能由装药人员自行调节,而是联系中央控制系统后进行调节,无法现场操作[1-3]。 在完成产能、配比设定后,按工艺顺序启动系统中的每台设备,操作较复杂。

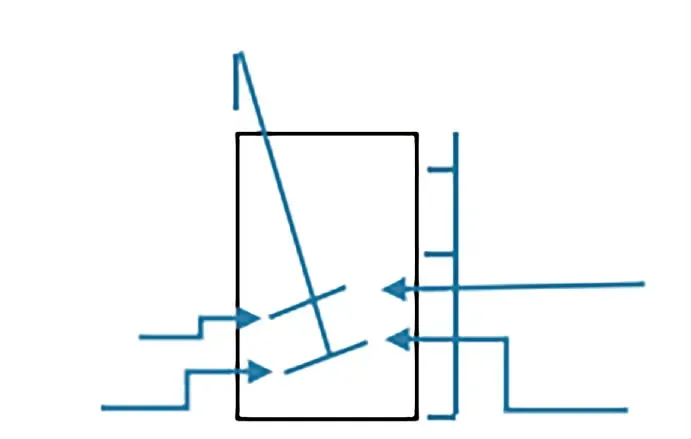

粗乳机由罐体和搅拌桨组成,搅拌桨有双层叶片,如图1 所示。 粗乳机具体开机操作如下:打开油相放料阀,10 s 后启动油相泵,以150 r/min 的转速启动粗乳机,当罐内液面达到搅拌桨的下叶片高度时,立即打开水相放料阀,开启水相输送泵,并观察粗乳罐的液面变化情况。 当液面高过搅拌桨下叶片上部时,将转速调到200 r/min;当液面达到搅拌桨上叶片下部时,将转速调到300 r/min,当液面高过搅拌桨上叶片上部时,将转速调到400 r/min。之后,逐渐将转速调到590 r/min 左右。

图1 粗乳机示意图

当液面到达工艺要求的位置时,迅速打开粗乳罐下部的阀门,打开基质泵前方的旁通放料阀(三通阀),并启动基质输送泵,当三通阀有稳定均匀的基质出来后,关闭基质泵,将三通阀快速切换到静态乳化器管路,然后再开启基质泵。 当乳化基质进入料仓,并达到规定的料位后,制药设备启动完成。在当天生产即将结束时,按照与开机时相反的顺序调整粗乳机转速至150 r/min,最后停止搅拌。

在这个过程中,存在两个问题,一是粗乳机转速的调整,操作烦琐、步骤多;二是在首次启动基质泵时,需要把最前面不太理想的乳化基质排出,重复停机-切换-开机的操作过程,不利于联机联动控制[4-5]。

制药是乳化炸药产品生产的关键工序,而乳化更是制药中影响产品质量的关键步骤。 目前,JWL-III 乳化炸药生产线制药开机操作由中央控制系统人员和制药巡视人员共同完成,对开机人员的操作熟练度有较高要求。 因此,为降低操作复杂性,省略启动后设备的短暂停机-开机的操作,实现系统的联机联动控制,从工艺和系统上提出改进和优化的方案。

2 改进方案

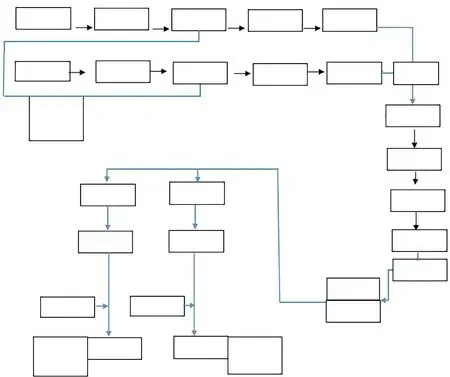

改进的具体方案:系统设置组合操作控制界面及联机控制,设置粗乳机自动调速,增加静态混合器,增加发泡剂比例调节控制器(工控一体机),实现简便操作,以达到提升产品质量、实现联机联动控制的目的。 改进后的工艺流程,增加了混合器和液位显示工控器,具体流程如图2 所示。

图2 改进后的生产工艺流程

2.1 设置组合操作控制界面

1)将操作控制界面设计为包括液位显示、手动/自动的操作组合界面,如图3 所示。

图3 操作组合控制界面

2)将粗乳罐液位、料仓液位、水相液位、油相液位排在组合界面上,并以百分比柱状图的方式显示,方便现场管理。

3)把水相泵、油相泵、粗乳机、基质泵、精乳器、料仓进料阀、水油旁通阀、基质旁通阀的操控按键按工艺流程顺序排在同一界面,有利于开机-停机操作。

4)将“手动/自动”排在界面,方便切换。 例如:第1 次乳化,系统操作时,将油相泵从自动转为手动,启动油相泵,当粗乳罐的液位达到要求时,将其切换到自动状态,再启动水相泵,水油相均按照规定比例自动调整送入。 生产结束时,水油相停料后,将基质泵从自动切换到手动,基质泵运行不再受粗乳罐液位的关联限制,可将粗乳罐内的物料连续送完。

5)生产过程中,停机后开机,先开基质泵,再开水油相泵,以保持粗乳罐液位稳定。 如果需要把大产能转换为小产能,系统应在水油相泵、基质泵停止后进行调整。 产能设定和基质泵运行频率设定,同时完成。

6)设置基质泵的运行与粗乳罐液位关联,基质泵根据粗乳罐液位反馈值进行PID 自动调节,始终保持粗乳罐液位恒定,确保乳化质量。

7)水油相泵与水油相出料阀设置联动,基质泵与基质出料阀设置联动,需要手动操作时,转到手动状态。

由于所操控设备均在一个界面,设备内的物料状态以柱状图形式直观地显示在屏幕上,一目了然,大大提高了设备控制的精准性。

2.2 设置粗乳机自动调速

由于搅拌桨叶片在不同位置上的转速要求不同,人工控制难度较大,容易出现失误。 因此,粗乳机自动调速设置尤为重要。 自动调速设置如下:油相泵启动后,启动粗乳机,其搅拌桨以150 r/min 转速运行,当粗乳罐料位达到设定值(下叶片低点,液位约8 cm),启动水相泵,而后搅拌桨转速根据液位的上升自动提速到590 r/min。 具体转速如下:当粗乳罐液位在18 cm 时,转速提升为200 r/min;当液位在30 cm 时,转速提升为300 r/min;当液位在40 cm 时,转速提升为400 r/min;当液位达到45 cm 时,转速提升为590 r/min。 反之,自行降速。生产中停止水油相输送时,粗乳机不停机。

粗乳机设置自动调速,解决了人工控制不及时、不准确的问题,有利于提升系统运行自动化水平,减少调速工作强度,减少人工操作带来的失误,确保设备安全、稳定地连续运行。

2.3 增加静态混合器

由于粗乳机搅拌桨距离罐子底部有一定的高度,对初始乳化的质量有一定的影响。 目前,在生产起步阶段,在第1 次开基质泵时,通过基质泵旁通把这部分初始乳化的基质排出。 排出后,关闭基质泵,切换三通阀至精乳方向,再启动基质泵。 这个过程,很难实现联机联动控制。 若起步阶段不需要这个过程,则为系统自动控制提供极大的方便。因此,在水油相混合管道上加装静态混合器,以增强粗乳效果,不用排出初始乳化基质,就可以实现联机联动控制。

增加静态混合器,即把静态混合器安装在水油相混合管道内,流体(水相、油相混合液)在通过混合器时,产生分流、合流、旋转,以达到不同流体之间良好分散和充分混合的目的,进而提高粗乳质量。 建议采用蜂窝式静态混合器,如图4 所示,它适用黏度范围广,也可以在层流、过度流或紊流等不同情况下操作[6-7]。

图4 蜂窝式静态混合器

2.4 配置工控一体机

装药生产的发泡剂用量由中央控制系统设定和调整。 在生产中,由于水相温度、装药温度和pH值的变化,装药中需要对发泡剂用量实时调整,以确保装药重量和装药密度符合质量控制的要求。料仓物料高度对装药重量影响较大。 根据料仓物料高度实时调整装药产能,以保持料仓高度恒定,确保装药质量,是非常必要的。 虽然中央控制系统人员在“工艺参数”界面上可以看到,但是现场装药人员无法看到。 因此,设置一台工控机对发泡剂用量进行在线调整,根据料仓高度实时调整装药产能。 设置后,既可以实现内外联动,又方便现场调节,使在线调控能力得到增强。

3 实施

对乳化炸药制药系统按照改进方案进行调整:组合控制操作界面,可在中央控制系统室操作工控机“设备控制”界面上进行升级合成;粗乳机自动调速,可通过工控机“设备控制”进行编程完成;安装在装药工位的工控一体机与控制系统PLC 连接并编程,可实现料仓料位显示和发泡剂流量调整;将静态混合器安装于水油相混合管道内,在水油三通阀前。 其他保持原系统的运行模式。

4 结语

通过改进升级,系统更加完善,进一步提升了乳化炸药生产线的工艺技术水平和自动化水平,实现了生产安全的可靠控制。