铜基合金水套综合热导率仿真分析①

王志刚, 王瑞祥, 徐明明, 张红亮

(1.中南大学 冶金与环境学院,湖南 长沙 410083; 2.中国瑞林工程技术股份有限公司,江西 南昌 330031; 3.江西理工大学,江西 赣州 341000)

我国是世界有色金属及钢铁第一大国,“强化冶金”是实现节能降耗和环境保护的重要手段[1]。 随着冶炼强度不断加大,炉衬保护技术变得越来越重要,目前国内外通用的方法是在砌砖之间埋设具有高热导率的纯铜水套[2-5]。 纯铜水套存在3个缺点:①在纯铜铸造温度下,预埋的纯铜管极易变形甚至熔化,铸造成品率低;②纯铜熔点仅1 083 ℃,而炉窑内温度为1 300~1 600 ℃,在水套使用过程中,如果水量、水压或水温稍有波动,水套即可能熔穿,并很难更换;③纯铜导热系数过高也存在负面作用,即容易发生冷却水局部过热汽化,产生“汽锤”[6]。 因此,开发内部采用合金管而本体仍采用纯铜的合金水套是重要的研究方向之一[7-10]。 本文建立了铜基合金水套综合传热的数学模型,考察了合金管热导率对合金水套综合热导率、合金水套本体与冷却水之间传热系数的影响,为合金水套合金材料的选择提供参考。

1 数学模型描述

纯铜基体热导率高达397 W/(m·K),纯铜水套为纯铜基体内嵌铜管,其热导率可以按纯铜热导率计算。 合金铜水套由铜基体与合金管浇铸而成,合金水套中合金管热导率较小,合金与铜基体结合后,整体热导率受二者综合影响,以下通过推导计算来初步判断合金铜水套的综合导热能力。

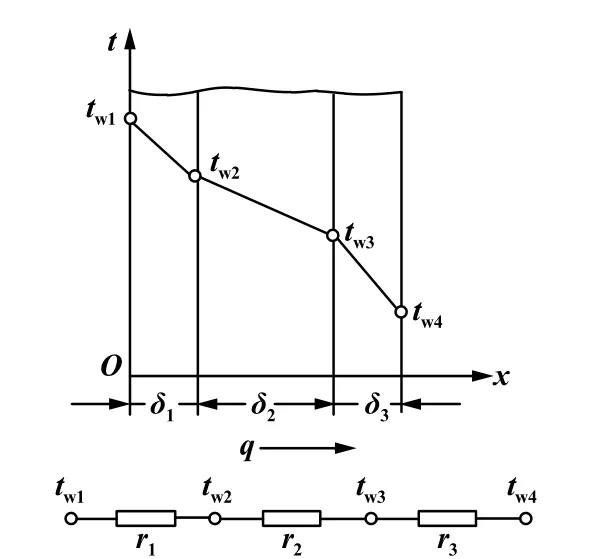

合金水套中合金管管壁很薄,远远小于铜基体的厚度,因此可以视为由几层不同材料组成的平壁导热,假设多层平壁各层之间是紧密结合的(合格水套铜合金管与铜基体之间达到了冶金结合),那么彼此接触的2个表面就具有了相同的温度,据此可以建立如图1 所示的数学模型。

图1 多层平壁导热模型

各层厚度分别为δ1、δ2和δ3,热导率分别为λ1、λ2和λ3,且均为常数。 热量由高温侧向低温侧依次以导热方式通过各平壁,共有3个导热环节,且各环节之间属于串联关系。

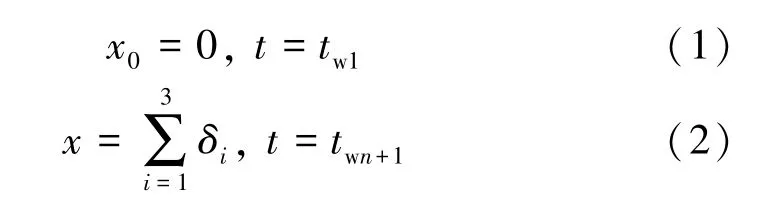

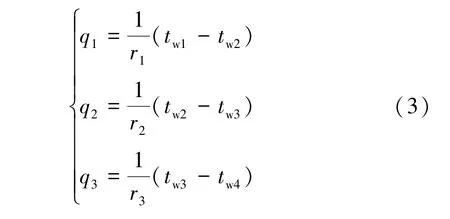

边界条件:

对于3 层平壁的每一层可以分别写出:

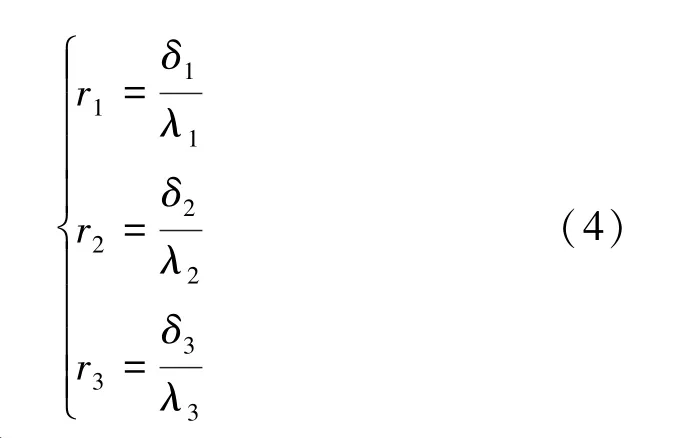

其中各层热阻为:

式中q1、q2、q3分别为第1 层、第2 层、第3 层的热流密度;r1、r2、r3分别为第1 层、第2 层、第3 层的热阻。

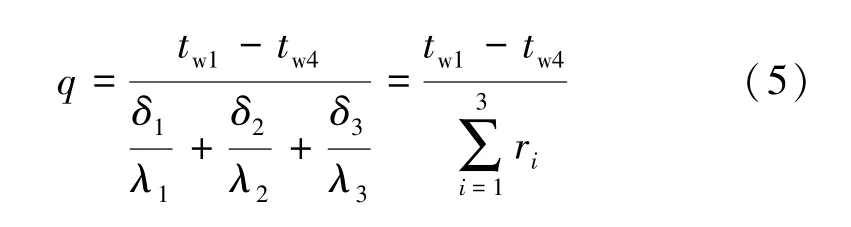

根据等效热阻网络图,利用串联热阻叠加原则:

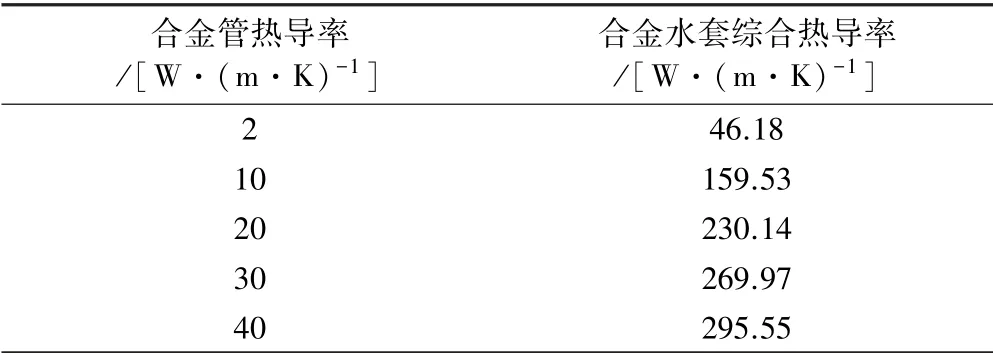

不同热导率的合金管对合金水套综合热导率的影响如表1 所示。

表1 合金管热导率与水套综合热导率的关系

由表1可知,合金管热导率对合金水套综合热导率有一定影响,随着合金管热导率降低,水套综合热导率也不断降低,当合金管热导率降低到2 W/(m·K)时,水套综合热导率为46.18 W/(m·K),与铸铁水冷壁的热导率相当。

2 合金水套与冷却水之间的传热系数

通过模拟合金水套本体与冷却水之间的综合传热系数,考察合金铜水套的综合导热能力。

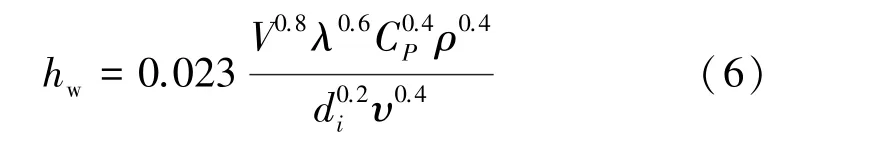

合金管内表面与水的对流换热系数hw为:

式中hw为水管内表面与水之间的对流换热系数,W/(m2·K);V为水管内冷却水流速,m/s;λ为冷却水热导率,W/(m·K);CP为冷却水比热,J/(kg·K);ρ为密度,kg/m3;υ为运动黏度,m2/s。

合金管内表面与水的对流换热热阻R0为:

式中d0为水管外径,m;di为水管内径,m。

水管管壁的导热热阻Rw为:

式中λw为水管管壁的热导率,W/(m·K)。

冷却水套本体与冷却水之间的传热系数K为:

固定合金管热导率为30 W/(m·K),纯铜管热导率为397 W/(m·K),模拟冷却水流速对冷却水套本体与冷却水之间传热系数K的影响,结果如表2 所示。

表2 冷却水流速对合金水套本体与冷却水之间传热系数的影响

由模拟计算结果可以看出,冷却水流速对合金管冷却水套本体与冷却水之间传热系数有一定影响,总的趋势是随着水流速增加,水套本体与冷却水之间传热系数增大,冷却水流速每增加0.5 m/s,冷却水套本体与冷却水之间的传热系数增大的比例分别为19.22%、11.50%、7.83%、5.75%,增大的比例越来越小,说明随着冷却水流速增加,其对合金管冷却水套本体与冷却水之间的传热系数的影响越来越小,冷却水流速大于2 m/s 时,其影响急剧减弱。

当冷却水流速从1.0 m/s 增大到3.0 m/s 时,合金管冷却水套本体与冷却水之间传热系数从1 667.53 W/(m2·K)增大到2 527.82 W/(m2·K),冷却水流速增大3 倍,而传热系数仅增加51.59%。 提高水流速可以在一定程度上抑制膜态沸腾、防止形成水垢,但随着水速不断提高,管道阻力将大幅度上升,带来供水成本增加。 实际生产中冷却水流速多控制在1.5 ~2.0 m/s。

以合金管热导率30 W/(m·K)、冷却水流速分别为1.5 m/s 和2 m/s 计算,合金水套与冷却水之间传热系数分别为纯铜水套的53.93%和48.63%。

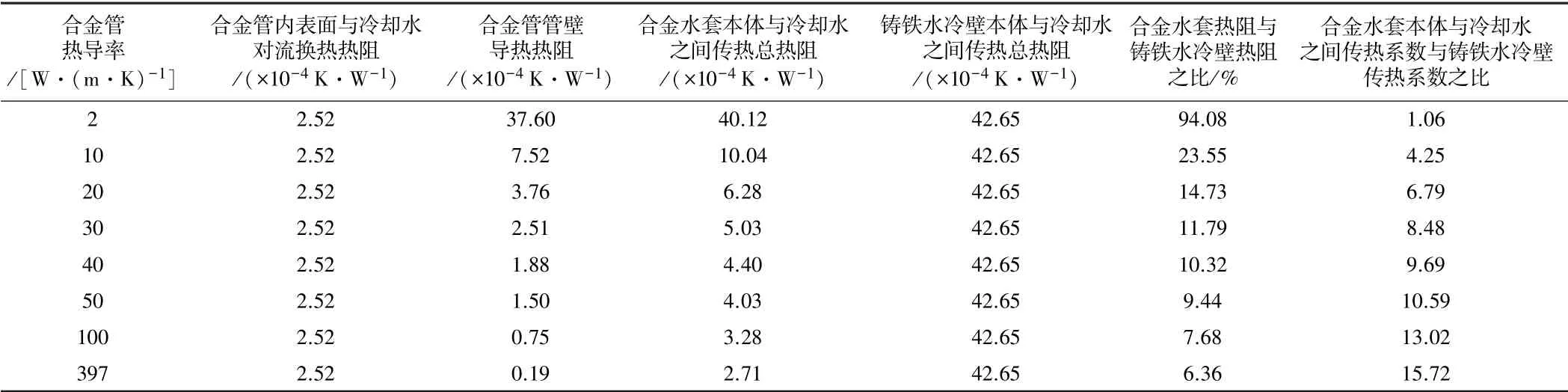

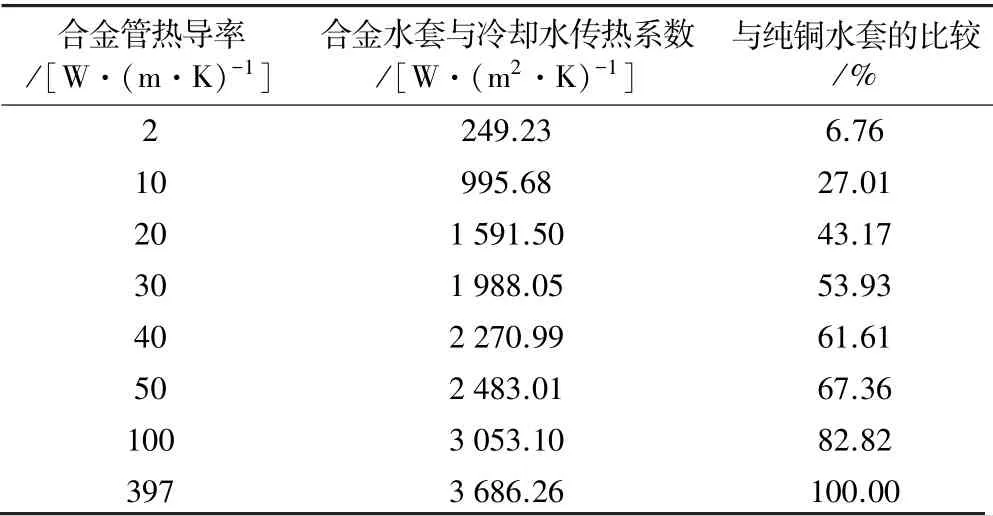

设定冷却水流速为1.5 m/s,模拟合金管热导率对冷却水套与冷却水之间传热系数K的影响,结果如表3 所示,合金管管壁导热热阻与水套本体与冷却水之间传热总热阻如表4 所示。

表4 合金管管壁导热热阻与水套本体与冷却水之间传热总热阻的关系

由表3可知,随着合金管热导率增大,水套本体与冷却水之间传热系数不断增大,但增大幅度逐渐降低。当合金管热导率小于100 W/(m·K)时,水套本体与冷却水之间传热系数随合金管热导率增加而快速增加,合金管热导率从2 W/(m·K)增大到50 W/(m·K),水套本体与冷却水之间的传热系数增大近10 倍。 当合金管热导率达到100 W/(m·K)后,其对水套本体与冷却水之间传热系数的影响较小。 合金管热导率为50 W/(m·K)时,水套本体与冷却水之间传热系数达到纯铜水套的67.36%,而当合金管热导率为100 W/(m·K)时,水套与冷却水之间的传热系数达纯铜水套的82.82%。

表3 合金管热导率对合金水套本体与冷却水之间传热系数的影响

根据日本水岛制铁所试验结果[11],冷却壁本体与冷却水之间传热系数为200 ~350 W/(m2·K)。 日本新日铁在开发第4 代冷却壁的计算中,采用的传热系数值为210~240 W/(m2·K)。 冷却壁的冷却能力主要取决于冷却壁本体与冷却水之间的传热热阻。 现有研究结果表明:铸铁水冷壁在冷却水流速1.5 m/s 条件下, 冷却壁本体与冷却水之间传热热阻约为4.265×10-3K/W,其中气隙热阻约占总热阻的86%,涂层热阻约占5.86%,而冷却水与冷却水管壁面的对流换热热阻只占5.02%。 由表4可知,即使当合金管热导率小到2 W/(m·K)时,合金水套本体与冷却水之间传热热阻也仅为4.012×10-3K/W,约为铸铁水冷壁的94.08%,而合金管水套本体与冷却水之间传热系数却是铸铁水冷壁的1.06 倍。 当合金管热导率为20 W/(m·K)时,合金水套与冷却水之间的传热热阻仅为铸铁水冷壁的14.73%,而此时合金水套本体与冷却水之间传热系数是铸铁水冷壁的6.79 倍;当合金管热导率为50 W/(m·K)时,合金水套与冷却水之间传热热阻仅为铸铁水冷壁的9.44%,水套本体与冷却水之间传热系数却高达铸铁水冷壁的10 倍,冷却效果远远优于铸铁水冷壁。

上述分析结果表明,合金管热导率对合金水套冷却能力有一定影响,但在一定范围内总体影响不大,结合合金材料的铸造性能综合考虑,在选择合金水套的合金材料时,建议其热导率控制在20~100 W/(m·K)。

3 结 论

1) 随着冷却水流速增加,合金水套与冷却水之间传热系数增加,但整体上冷却水流速对传热系数影响不大。

2) 随着合金管导热率增大,水套本体与冷却水之间传热系数不断增大,但增大幅度逐渐降低。 合金管热导率从2 W/(m·K)增大到50 W/(m·K),水套本体与冷却水之间传热系数增大近10 倍;合金管热导率超过100 W/(m·K)后,其对水套本体与冷却水之间传热系数的影响较小。