V元素掺杂对粉末冶金Ti2AlNb合金显微组织的影响

李 博,王俊勃,刘江南,窦 博,黄 晟,王振楠,梅金娜

(1.西安工程大学, 陕西 西安 710048)(2.苏州热工研究院有限公司, 江苏 苏州 215004)

Ti2AlNb合金为Ti-Al系金属间化合物合金,在高温状态下具有较高的强度、优异的抗蠕变性能及断裂韧性,是国内外先进航空发动机关键部件的优选材料之一[1-3]。Ti2AlNb合金以正交结构O相为基础相,主要组成相包括α2相、B2相和O相。其中,α2相化学组成为Ti3Al或(Ti,Nb)3Al,具有hcp结构;B2相化学组成为Ti中固溶Nb、Al元素,属于有序bcc结构;O相的化学组成为Ti2AlNb,是具有Cmcm空间群的三元有序正交晶体结构。

目前,主要采用精密铸造或锻造+焊接工艺制备Ti2AlNb合金构件,但因构件结构复杂,存在难以完全解决的缩孔、疏松、成分偏析等问题,导致废品率高且构件使用可靠性受到影响[4]。

粉末冶金技术能够有效解决上述工艺中存在的问题,但若烧结工艺选择不当会导致粉末被氧化继而试样发生脆裂。放电等离子烧结(spark plasma sintering,SPS)是一种新型粉末冶金技术,通过真空脱气处理可有效避免烧结过程中粉末元素被氧化,是制备Ti2AlNb合金的主要方法之一。目前,相关研究主要集中在通过成分优化和改进热处理工艺来提高Ti2AlNb合金的综合性能[5-9]。已有研究表明[10-12],掺杂V元素可提供额外的载流子,进而影响金属的结晶行为,提高Ti2AlNb合金的非晶稳定性,从而改善其塑性。但关于V掺杂量对Ti2AlNb合金显微组织影响机理的研究尚不完善。

本研究首先采用高能球磨法制备掺杂V元素的Ti2AlNb预合金粉末,再利用SPS工艺制备Ti2AlNb合金,并对其显微组织及相结构进行研究,以探究V元素掺杂量对Ti2AlNb合金显微组织的影响机理。

1 实 验

以Al-Ti合金粉(粒径75 μm)、Ti单质粉、Nb单质粉、V单质粉为原料,采用湿法高能球磨工艺制备Ti2AlNb预合金粉末。分散剂为无水乙醇,大、中、小磨球比例为1∶1∶1。表1为Ti2AlNb预合金粉末的化学成分配比。

表1 Ti2AlNb预合金粉末的化学成分配比(at%)

将Ti2AlNb预合金粉末置入模具中进行冷压成型,成型压力600 MPa,保压时间5 min。对冷压成型后的压坯进行200 ℃/2 h退火处理,以降低压坯内应力。采用SPS工艺制备Ti2AlNb合金,烧结温度1050 ℃,烧结压力24 MPa,保温时间20 min。图1为Ti2AlNb合金制备工艺示意图。

图1 Ti2AlNb合金制备工艺示意图

利用扫描电子显微镜(SEM)、能谱仪(EDS)和X射线衍射仪(XRD)对Ti2AlNb预合金粉末及烧结合金的显微组织、微区成分和物相结构进行分析。

2 结果与讨论

2.1 预合金粉末的组织变化

图2为Ti2AlNb预合金粉末球磨前、球磨后及退火后的微观形貌。从图2可以看出,球磨前粉末呈不规则的块状,球磨后粉末出现细小的胞状晶,胞状晶直径为3~6 μm。经过200 ℃/2 h退火后,粉末的胞状晶尺寸与分布较为均匀,直径为5.6~18.6 μm。对比图2b、2c可以看出,退火后粉末的胞状晶显著长大。

图2 Ti2AlNb预合金粉末的微观形貌

图3为Ti2AlNb预合金粉末在球磨与退火处理过程中微观形貌变化的示意图。球磨过程中,合金粉末发生了冷焊、断裂、复合过程[5]。Ti2AlNb预合金粉末承受了来自高能球磨的能量,使得粉末内部产生内应力[13]。退火过程中,内应力得以释放[9],胞状晶获得生长。

图3 Ti2AlNb预合金粉末微观形貌变化示意图

图4为退火后Ti2AlNb预合金粉末的XRD图谱。从图4可以看出,预合金粉末以bcc结构的β相为主,没有氧化物相存在。这说明Ti2AlNb预合金粉末未发生氧化,可以进行SPS热压烧结[14]。

图4 退火后Ti2AlNb预合金粉末的XRD图谱

2.2 V元素对Ti2AlNb合金组织的影响机理分析

V元素掺入Ti基合金中易形成共价键,达到强化晶界强度的作用。根据V元素在Ti-Al系合金中的基本特性[15-17],提出一种新的假设:

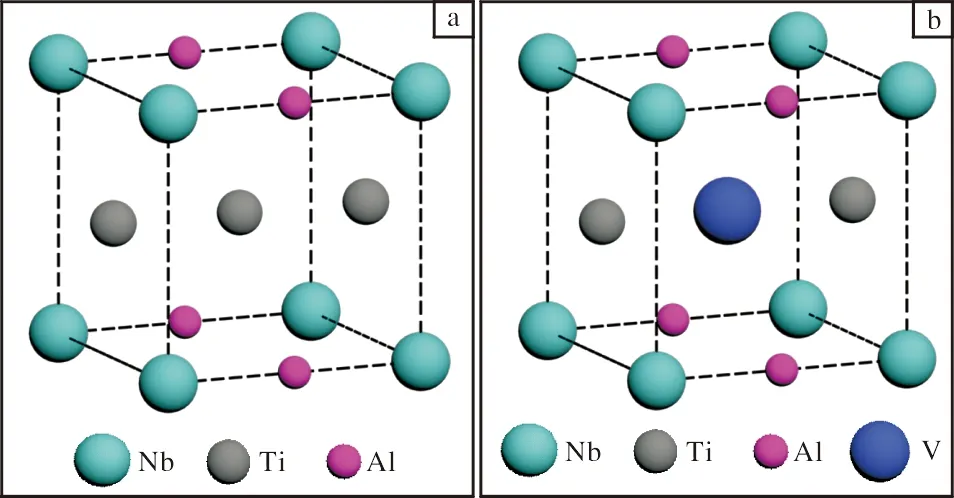

(1) V元素的掺入对合金的结晶方式有很大影响。携带载流子的V原子会占据O相(Cmcm三元正交结构)中原本Ti原子的位置,造成晶格畸变,如图5所示。

图5 O相结构示意

(2) 图6为V元素掺入对Ti2AlNb合金相变的影响示意图。掺入V元素后,Ti2AlNb合金中hcp结构向bcc结构转化受阻,以下转变受到抑制:

基于以上假设,对V含量0%~3%(原子分数,下同)的Ti2AlNb合金分别进行XRD、SEM及EDS分析,验证假设的合理性。

2.2.1 XRD分析

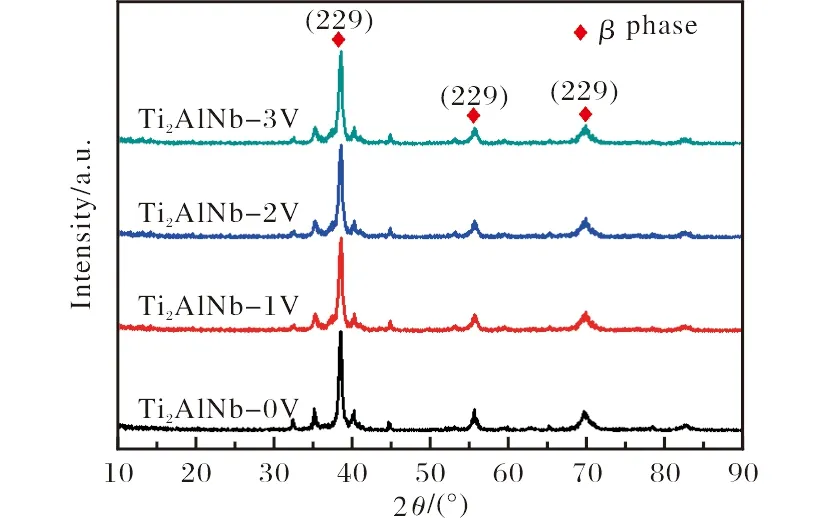

图7为不同V含量Ti2AlNb合金的XRD图谱。从图7可以看出,无V的 Ti2AlNb合金中有少量α2、B2和O相存在。添加V元素后,合金中出现大量新生α2相(α′相),且O相衍射峰强度增大,说明适量添加V元素对合金中α2相与O相的形成具有增强作用。V含量为2%时,Ti2AlNb合金的α2相衍射峰强度最大,V含量增大到3%时,α2相衍射峰强度明显降低。

图7 不同V含量Ti2AlNb合金的XRD图谱

以上各相含量随V含量变化的特征与V原子填补Ti原子位置造成晶格畸变的机制相符,表明了假设(1)占位机制的合理性。被占据的Ti位置有限,当Ti位置被全部占据时,抑制hcp结构向bcc结构转变的作用达到最大。随着V含量的继续增大,V原子无法占据更多点位,只能游离于O相之外,抑制作用减弱,α2相含量降低。因O相存在于B2相(hcp结构)上,其含量也相应降低。

2.2.2 微观形貌及能谱分析

为进一步探究V元素对Ti2AlNb合金组织中相的影响及假设的合理性,结合XRD物相分析结果,对4组SPS烧结试样进行微区成分分析。图8为不同V含量Ti2AlNb合金的显微组织及能谱分析结果。在相同SPS烧结工艺下,不含V的Ti2AlNb合金各相边界明显,基体部分有少量针状晶出现。随着V元素含量的增加,边界尖锐的长条状组织逐渐转变为分布均匀且边界圆润的块状组织,当V含量为3%时,Ti2AlNb合金中出现了网篮组织,基体中分布有细小均匀的层片组织。

由图8a可知,A区域Ti元素含量达94.69%,以Ti单质相为主,伴有少量α2相; B区域主要成分为(Ti,Nb)3Al与Ti2AlNb,结合XRD分析结果,为B2相与O相(基体部分为B2相,针状晶为O相)。由图8b可知,A区域为有V元素掺杂的O相与少量α2相,B区域为B2相与α2相。结合XRD分析结果,B区域的α2相为添加V元素后产生的新生α2相。由图8c可知,Ti2AlNb-2V合金与Ti2AlNb-1V合金组织及其相应区域元素比例相似,A区域为含有V元素的O相与少量未转化完全的α2相,B区域为B2相与α2相。由图8d可知,Ti2AlNb-3V合金组织中出现了均匀层片状网篮组织。能谱结果显示A区域的Al元素含量为76.66%,且无V元素分布,主要为TiAl3;B区域元素比例接近于Ti2AlNb与Nb3Al,主要相为O相+α2相,表明V主要聚集于B区域的O相,即均匀层片组织中。

图8 Ti2AlNb合金的显微组织及能谱分析结果

能谱分析表明,V元素均聚集于O相存在的区域,表明V元素对合金的影响作用于O相,即假设中的空位影响机制作用于O相,并因此影响了hcp结构向bcc结构的转变。此外,随V元素掺杂量的提升, O相区域的Ti元素比例下降,验证了V作用于O相且替代了其中的Ti元素这一假设的可能性。

由以上分析可知,Ti2AlNb合金在SPS烧结过程中的相转变如下。

(1)

α2+α′+B2+O (V聚集)

(2)

3 结 论

(1) Ti2AlNb预合金粉末经高能球磨后出现细小胞状晶,退火后粉末内应力得以释放,胞状晶长大。

(2) V元素的掺杂对Ti2AlNb合金的相转变有显著影响。V元素会影响Ti2AlNb合金的结晶方式,抑制hcp结构向bcc结构转变,使α2相与O相含量增加,且当V含量为2%时转变抑制作用最强,α2相含量最高。

(3) V元素的掺杂对Ti2AlNb合金的显微组织有显著影响。随着V含量增大,Ti2AlNb合金中针状O相组织趋向于圆润并均匀分布,当V含量为3%时出现均匀层片状网篮组织。