基于有限元模拟的钢-竹组合梁柱节点胶层力学性能研究

吴俊俊, 王占良, 童科挺, 吴时旭, 何佳伟, 李玉顺

基于有限元模拟的钢-竹组合梁柱节点胶层力学性能研究

吴俊俊1, 王占良2, 童科挺1, 吴时旭1, 何佳伟1, 李玉顺3*

(1.宁波大学 土木与环境工程学院, 浙江 宁波 315211; 2.宁波建工工程集团有限公司, 浙江 宁波 315100; 3.青岛农业大学 建筑工程学院, 山东 青岛 266109)

利用ABAQUS有限元软件建立了钢-竹组合梁柱节点的三维模型, 并采用双线性内聚力模型建立了胶层单元, 与试验进行了对比, 分析了组合节点胶层界面的应力变化和刚度退化. 结果表明: 建立的有限元模型能很好地模拟钢-竹组合梁柱节点的加载过程, 验证了双线性内聚力模型模拟胶层的有效性, 加载过程中胶层应力呈现出两端大、中间小的特点, 胶层从两端开始失效, 逐渐向中部延伸, 胶层的失效是极少数的、局部的, 与试验所得的现象吻合良好. 在胶层完全失效前, 设置胶层模型的荷载—位移曲线与整体建模的荷载—位移曲线基本一致, 两者极限承载力相差仅为0.63%. 因此, 对模型进行了简化, 胶层失效前钢材和竹胶板可视为一个整体, 将钢材与竹胶板绑定, 采用整体建模的方式, 对钢-竹组合构件进行分析, 为后续进行钢-竹组合结构的模拟提供了参考.

钢-竹组合节点; 胶层内聚力模型; 胶层应力; 刚度退化; 极限承载力

建筑业作为能耗和二氧化碳排放大户, 其可持续发展正面临着挑战. 传统建筑形式诸如砌体结构、混凝土结构等的生产加工环节会消耗大量水泥、石材等, 不能体现节能减排及环保的原则[1-2]. 竹材作为一种绿色环保、可再生的建筑材料, 已经被人类使用了几千年[3], 作为竹子的原产国和产竹大国, 我国的竹类资源非常丰富, 竹子的种植面积和积蓄量均为世界第一[4]. 竹胶板具有自重轻、韧性好、可再生等特点[5-7], 冷弯薄壁型钢具有材质均匀、强度高等优点. 将竹胶板和冷弯薄壁型钢通过结构胶合剂复合形成一种新型的组合结构, 可以充分发挥竹材与钢材优良的力学性能[8]. 宁波大学课题组已经对钢-竹组合梁、钢-竹组合柱、钢-竹组合楼板、钢-竹组合节点等组合结构构件进行了一系列研究, 在对钢-竹组合结构构件进行的力学性能试验中发现, 胶层在加载后期均会产生局部脱胶现象[9], 可见结构胶层对组合构件的力学性能影响较大. 因此, 本文以受力明确的钢-竹组合梁柱节点胶层界面作为研究对象, 对组合结构的胶层界面性能进行研究.

对钢-竹组合梁柱节点胶层界面性能的研究可采用试验研究和有限元模拟等方法. Leffler等[10]对经典端部缺口弯曲试样进行试验, 给出了试样胶层的剪切应力分布情况. Tsai等[11]对单搭接与双搭接胶结接头进行试验与理论分析, 得出胶层粘结剪切应力的分布与最大值, 并改进了计算结果, 可用来预测胶层剪切的最大值. Zou等[12]根据经典层压板理论建立了单搭接胶接结构的模型, 得出了胶层应力的解析解以及胶层应力的分布情况. 对界面胶层直接进行试验研究的难度较大, 因此本文采用有限元模拟分析的方法对界面胶层进行研究, 并对模型进行参数化研究, 提高分析效率.

对胶层界面进行模拟, 可采用虚拟裂纹闭合技术, 但通常无法确定初始裂纹萌生的位置. 另一种方法是基于内聚力模型建立胶层单元, 可以描述胶层界面的损伤萌生与扩展. 在模拟胶层失效时, 采用内聚力模型的方法更合适. Campilho等[13]使用三角形内聚力模型研究了内聚力参数对接头胶层的影响. Mohsen等[14]建立了复合材料层压板与钢板胶结结构三维模型, 采用内聚力模型模拟胶层失效的过程, 研究了不同的失效模式、损伤区域长度、内聚力模型的形状对结构体系强度的影响. Ribeiro等[15]对不同的搭接长度与胶层材料建立了复合材料板与铝板的三维内聚力模型来模拟胶层的失效过程, 认为结构的强度和失效模式高度依赖于胶层.

本文针对竹胶板与冷弯薄壁型钢之间的胶层界面建立双线性内聚力模型, 并通过对钢-竹组合梁柱节点试件加载试验的有限元模拟, 观察胶层界面的失效过程, 分析粘结界面胶层的应力变化, 对比整体建模与设置胶层的两个模型的荷载—位移曲线以及极限承载力, 并对模型进行简化, 为后续进行钢-竹组合结构的有限元模拟提供参考.

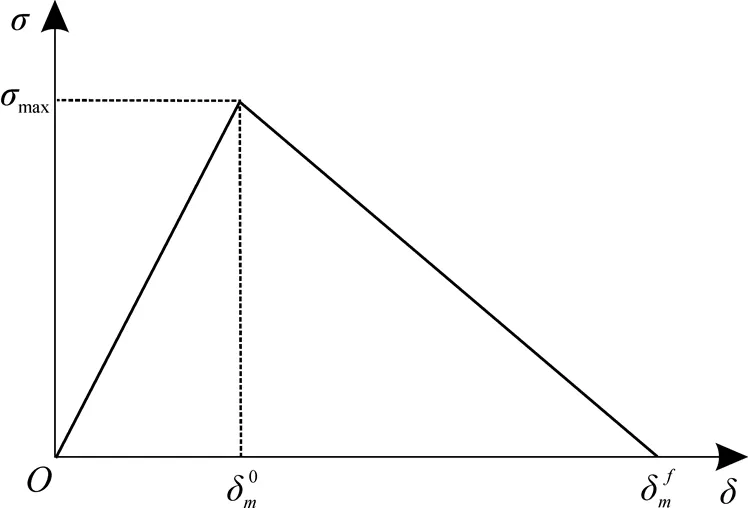

1 竹胶板与冷弯薄壁型钢粘结胶层界面内聚力模型

图1 双线性内聚力模型应力—位移关系

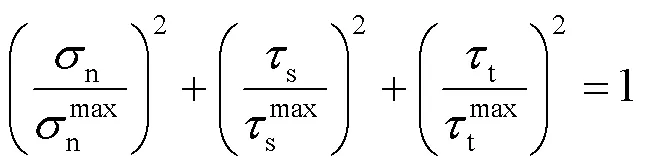

采用二次名义应力准则作为初始失效判断准则.

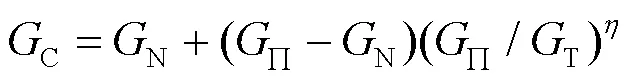

损伤演化采用通过能量来描述的B-K准则[16].

2 钢-竹组合节点有限元模型建立

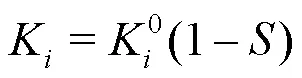

对钢-竹组合梁柱节点进行梁端低周反复加载试验, 得到组合节点的荷载—位移曲线, 并且研究钢-竹组合梁柱节点胶层界面的受力特征与失效过程, 与有限元模拟结果进行对比. 加载试验在宁波大学结构工程实验室进行, 组合梁端采用MTS电液伺服作动器以位移控制的方式进行加载, 加载装置以及MTS和组合梁端的固定方式如图2所示.

图2 钢-竹组合梁柱节点试验装置示意(mm)

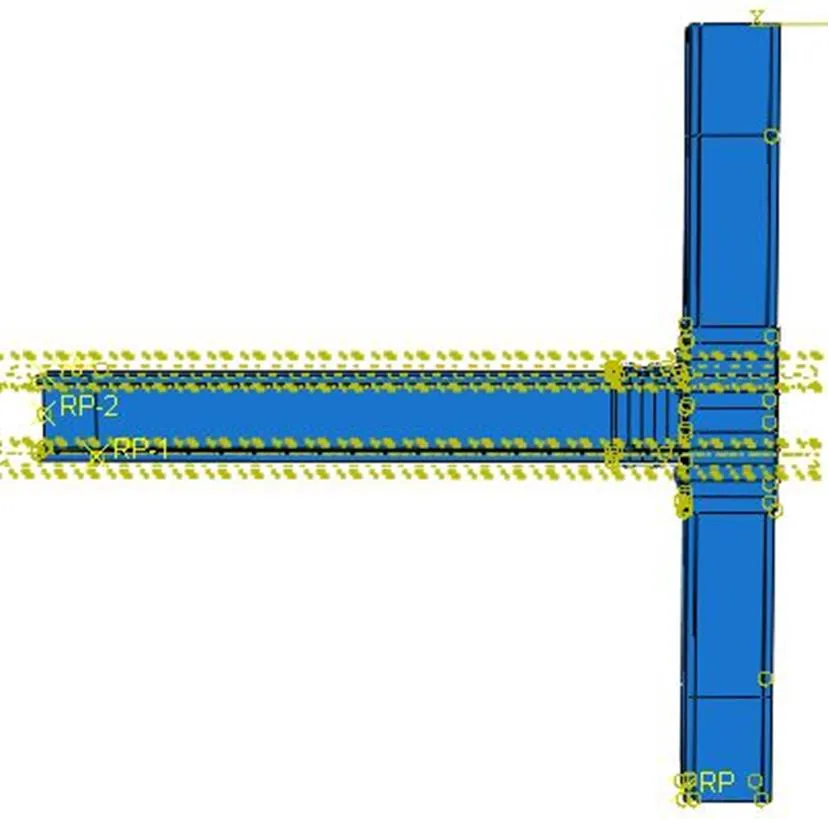

应用ABAQUS软件建立钢-竹组合梁柱节点有限元模型, 如图3所示, 分别建立竹胶板、冷弯薄壁型钢、螺栓的有限元模型, 采用双线性内聚力模型, 建立胶层界面单元, 研究胶层失效与胶层界面的应力变化.

图3 钢-竹组合梁柱节点有限元模型

组合节点模型包含的部分较多, 节点受力复杂, 不同材料力学性能差异较大, 且考虑内聚力胶层单元失效, 胶层材料失效会导致有限元收敛的问题, 因此采用显式有限元分析.

2.1 竹胶板单元及其本构模型

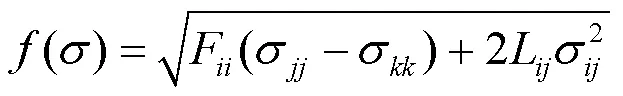

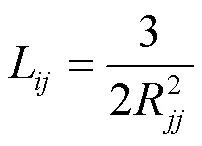

竹胶板是以原竹材料作为架构和填充材料, 通过高压施胶和组坯形成的复合材料, 参考重组竹的研究结果, 包茜虹[17]的研究表明, 重组竹可以简化为横观各向同性材料, 即重组竹在同一方向上的拉压强度相等, Hill准则[18]可以较好地描述重组竹的力学性能. 竹胶板采用八结点线性六面体减缩积分单元(C3D8R), 竹胶板力学性能试验参照《GB-T 17657-2013人造板及饰面人造板理化性能试验方法》及竹胶板生产厂家给出的参数, 具体数据见表1. 竹胶板塑性阶段采用适于各向异性材料的Hill准则:

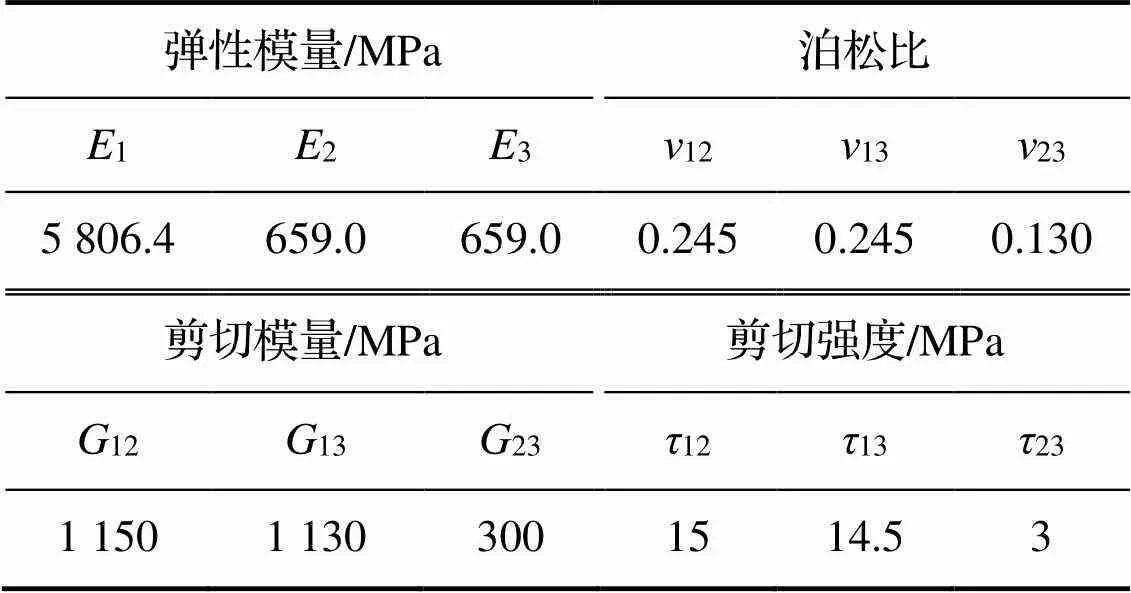

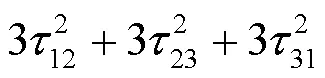

表1 竹胶板主要力学性能指标

注: 参数下标1、2、3分别表示竹胶板的顺纹、横纹和组坯方向.

2.2 冷弯薄壁型钢及其本构模型

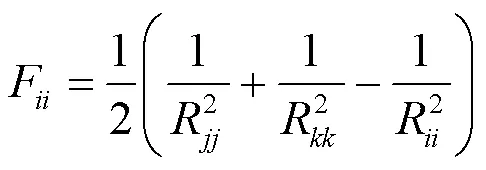

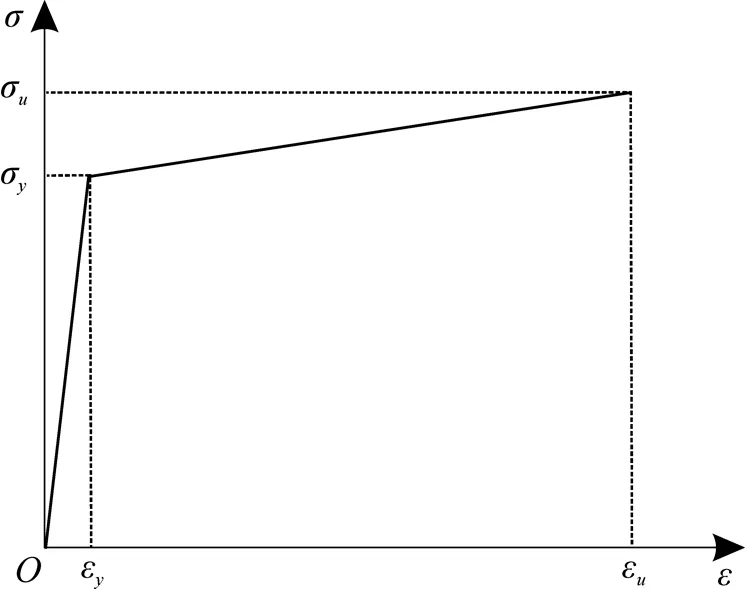

在组合节点拟静力试验中, 未出现钢材被拉断的现象, 且冷弯薄壁型钢相较于竹胶板较薄, 采用八结点四边形面内减缩积分通用连续壳单元(SC8R)和线性随动强化模型. 冷弯薄壁型钢的应力—应变曲线运用不考虑强度下降段的双折线模型, 如图4所示.

图4 冷弯薄壁型钢的应力—应变双折线模型

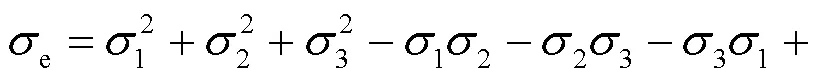

由于钢材是各向同性材料, 故采用Mises屈服准则. Mises屈服准则下材料的等效应力为

对于服从Mises屈服准则的冷弯薄壁型钢, 塑性阶段采用下式:

2.3 螺栓及其本构模型

螺栓采用八结点线性六面体减缩积分单元(C3D8R), 螺栓的研究参照谢晓彪[19]、张鹏飞[20]与柳多骏[21]对高强螺栓力学性能的研究结果, 参照《GB/T 3098.1-2010紧固件机械性能——螺栓、螺钉和螺柱》确定螺栓的屈服强度和抗拉强度, 4.8级螺栓屈服强度为320MPa, 抗拉强度为400MPa, 螺栓采用和冷弯薄壁型钢相同的本构模型, 螺栓材料的屈服准则、流动法则和强化模型均与冷弯薄壁型钢相同.

2.4 胶层界面内聚力单元

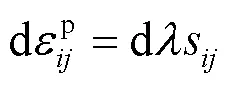

采用八结点三维黏性单元(COH3D8)模拟竹胶板与冷弯薄壁型钢之间的胶层, 本文节点胶层较薄, 厚度上为一层, 层厚1mm, 本构模型采用图1所示的双线性内聚力模型. 建立胶层内聚力单元的主要参数参考赵宁等[22]的研究, 具体见表2.

表2 环氧树脂胶材料参数

3 计算结果及理论分析

3.1 模拟计算结果

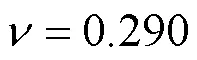

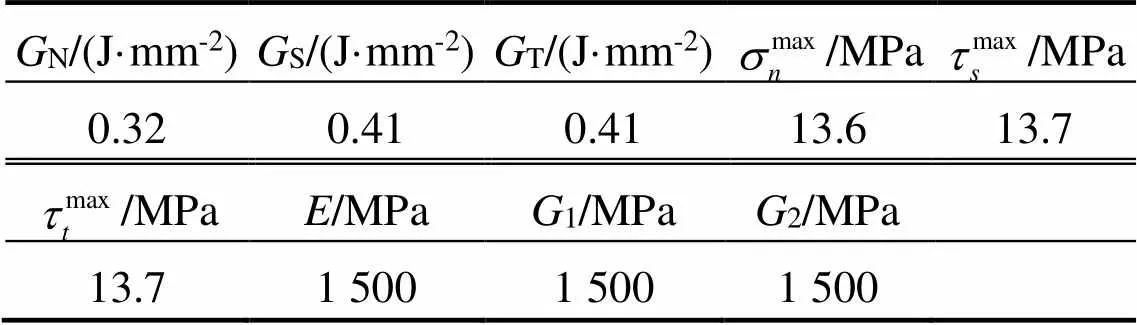

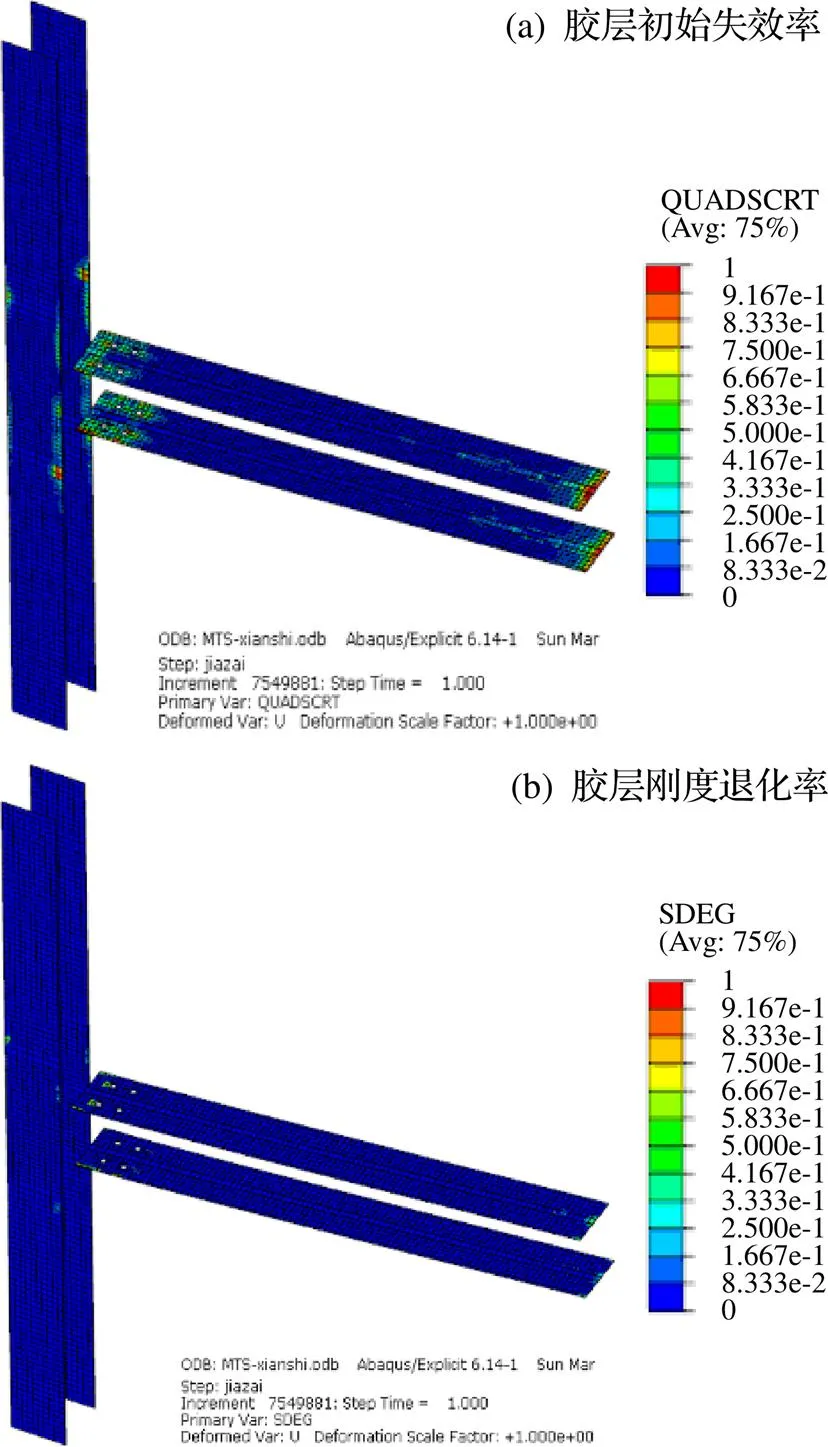

钢-竹组合梁柱节点采用整体建模和设置胶层建模, 运用上述本构模型以及单元进行非线性有限元模型分析. 为了提高节点极限承载力, 更好地观察胶层的破坏情况, 对比的两个模型试件T型连接件翼缘板厚取8mm. 计算在Inter Xeon E5- 2620v4×2处理器、32GB内存工作站平台进行, 设置胶层的模型计算耗时约35h, 可见加入胶层后, 采用显式求解器对组合节点进行计算耗时较长, 单次加载耗时基本上达到了整体建模模型低周反复加载整个周期的2倍. 结构胶层的初始失效率和最终刚度退化率如图5所示.

图5 结构胶层的初始失效率和最终刚度退化率

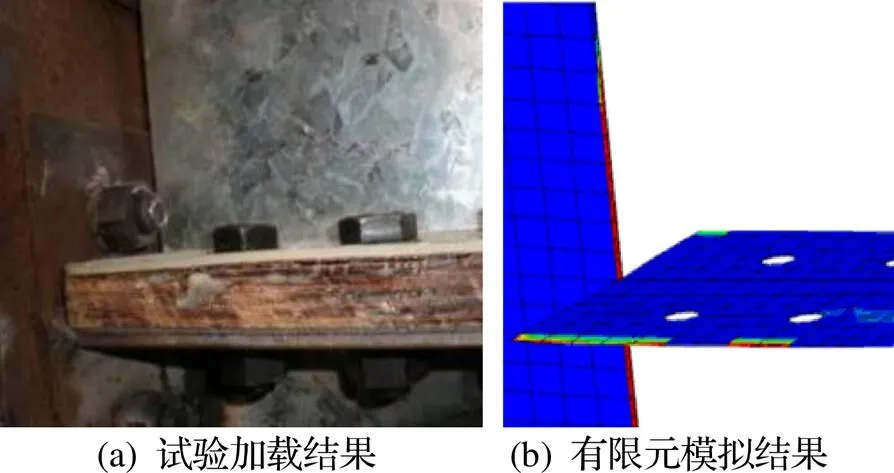

加载初期, 钢-竹梁柱组合结点胶层界面完好, 单次加载后期, 出现了竹胶板与冷弯薄壁型钢胶层边缘脱胶的现象. 从图5可以看出, 有限元模型在组合梁端位移达到100mm时, 无论是开始失效的单元还是完全失效的单元(胶层脱胶)占总单元的比例都极小, 且这些单元均分布在节点核心区. 加载试验和有限元模型的胶层脱胶部位对比如图6所示, 从中可以看出两者的脱胶位置高度吻合.

图6 加载试验和有限元模型脱胶部位对比

3.2 钢-竹组合梁柱节点胶层应力分布曲线

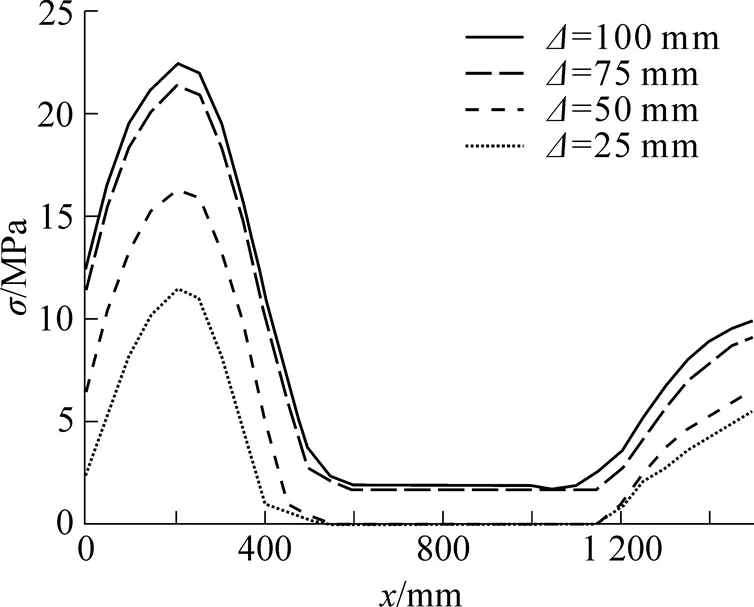

取梁上的胶层进行分析, 胶层的应力分布曲线如图7所示, 其中为端部加载位移. 从图中可知, 胶层中间位置的应力较小, 胶层两端的应力较大, 因此胶层的脱胶现象易发生在两端.

图7 节点胶层应力分布曲线

当达到25mm时, 端部胶层的应力较大, 中间胶层的应力很小, 仅为0.005MPa, 可忽略不计, 最大的胶层应力为11.3MPa; 当达到50mm时, 胶层中的应力仍较小, 为0.05MPa; 当达到75 mm时, 胶层应力开始增大, 胶层中部的应力为1.64MPa, 且75mm的胶层应力与100mm加载位移的胶层应力大致相同, 位移75mm时, 胶层已经开始出现脱胶现象; 当达到100mm时, 胶层中部的应力为1.94MPa, 胶层中最大应力为23.3MPa, 出现在节点附近区域, 且靠近螺栓孔处, 只在这一很小的区域里有较大的胶层应力. 由此可得, 节点加载过程中, 胶层所受的应力较小, 粘结界面胶层中大部分应力都比较低, 应力较高的区域很小, 且集中在加载端部和梁柱节点损伤部位附近, 说明加载端部与节点损伤部位附近的胶层传递与承担荷载的能力大于中部胶层, 大部分荷载是通过端部和节点附近较小区域的胶层传递的. 胶层应力最大的是节点核心区域和加载处, 这两处应力最为集中, 导致损伤结构与胶层发生脱胶.

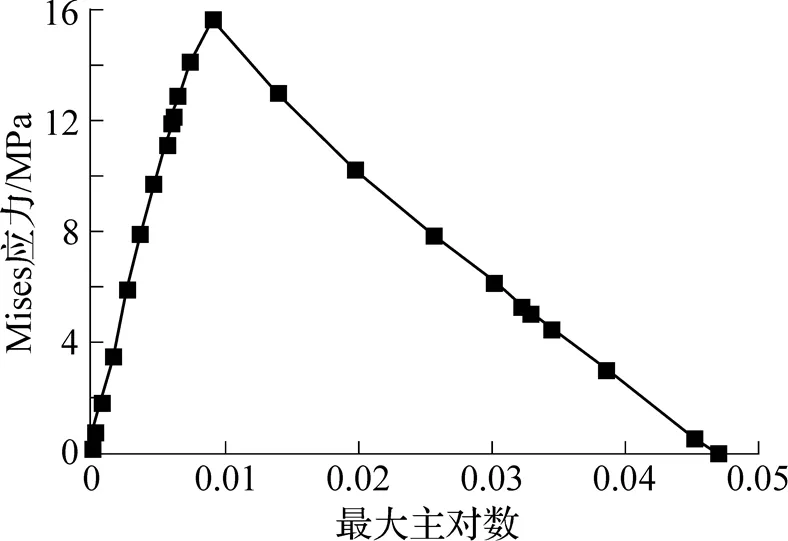

3.3 胶层失效

为了查看模拟胶层内聚力单元的失效情况, 验证模型计算的合理性, 在模型中选取一个已失效(=1)的内聚力单元, 输出其节点的Mises应力—最大主对数应变曲线, 如图8所示. 从图中可以看出, 胶层内聚力模型的失效曲线完全符合模型的参数设置, 单元失效符合双线性内聚力模型的特点, 且Mises为15.8MPa, 和输入的胶层材料参数一致, 证明了模型计算的可靠性.

图8 失效胶层内聚力单元Mises应力—最大主对数曲线

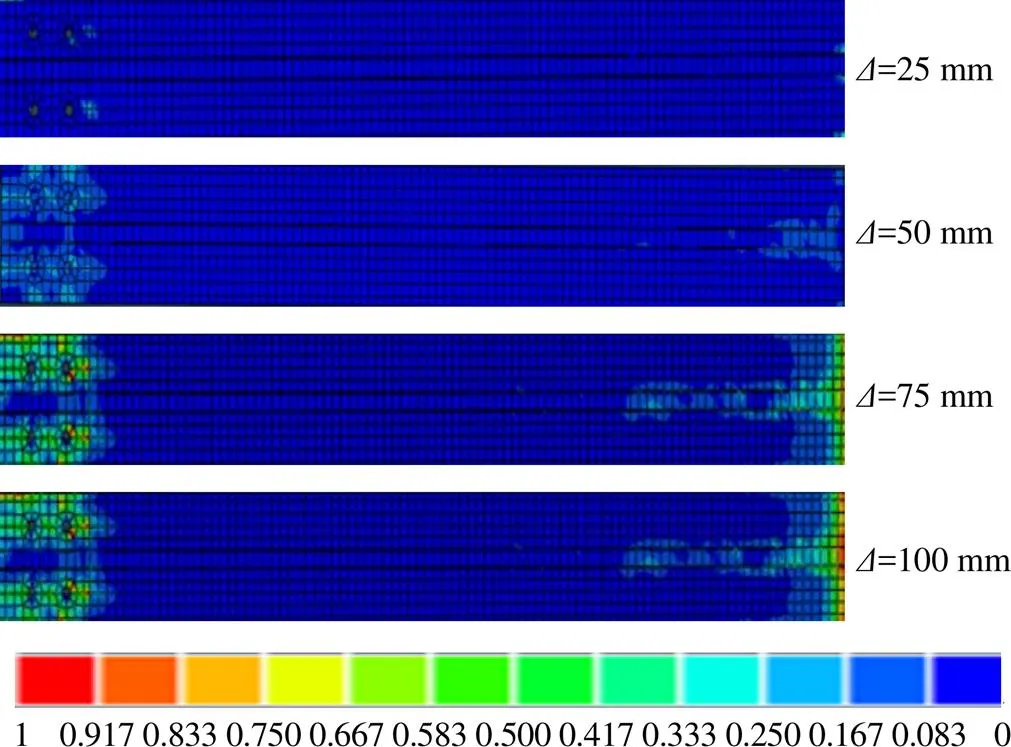

在钢-竹组合梁柱节点有限元模型中, 得到梁端加载位移不同阶段胶层的图(图9)来体现胶层的损伤状态,等于0时, 表明胶层单元完好无损;等于1时, 表明胶层单元完全破坏, 失去承载能力. 当位移达到25mm时, 胶层边缘开始出现损伤现象. 当位移达到50mm时, 胶层损伤区域开始扩大. 位移从50到75mm时, 胶层损伤的区域进一步扩大, 且损伤区域有向胶层中部延伸的趋势, 位移达到75mm时, 胶层损伤加深, 第一次出现完全失效的胶层单元. 当位移达到100mm时, 可以看出, 胶层出现失效的区域在两端, 胶层完全失效的部分较少, 中间部分的胶层失效较少, 可见胶层结构具有良好的性能.

图9 胶层界面S变化

从胶层出现损伤至最终失效, 节点附近区域胶层失效较多, 且节点核心区附近失效的区域大于端部区域, 符合强节点弱构件的结构设计要求, 与试验观察到的现象基本相同. 从有限元分析中也可得到, 加载端由于荷载的作用, 使得胶层的失效略微有向胶层中部延伸的趋势, 也说明了胶层结构中部应力较小, 胶层剥离脱落易发生在两端.

3.4 螺栓孔对胶层应力与失效的影响

节点中心区域的胶层刚度退化多于端部, 胶层存在应力分布不均匀的现象, 如图8、9所示, 且节点螺栓孔附近的胶层刚度退化较大, 可见螺栓孔的存在对胶层的力学性能有一定程度的影响. 螺栓孔存在应力集中现象, 由于接触的高度非线性, 螺杆穿过区域的胶层会受到挤压而受力变形, 和预应力相似, 螺杆也发生了一定的松弛, 螺杆挤压胶层, 使得胶层发生挤压破坏而失效, 螺栓将部分力传递给了胶层, 可能导致胶层损伤扩展, 出现胶层破坏的现象.

3.5 改进有限元建模方式

胶层单元的失效是局部的、极少量的, 为研究极少量失效单元对模型承载力的影响, 本文将整体建模和设置胶层的组合节点的荷载—位移曲线进行了对比, 如图10所示. 由图可见, 在胶层完全失效前, 虽然设置了胶层的有限元模型节点的加载曲线伴随着胶层单元的部分失效存在小幅波动, 但整体建模的荷载—位移曲线与设置胶层的模型荷载—位移曲线基本吻合, 设置胶层模型的极限承载力为15.804kN, 整体建模模型的极限承载力为15.904kN, 两者极限承载力相差仅为0.63%. 因此, 可对模型进行简化, 将钢材与竹胶板绑定, 采用整体建模的方式对钢-竹组合构件进行分析.

图10 整体建模与设置胶层的模型荷载—位移曲线对比

4 结论

(1)本文建立的钢-竹组合梁柱节点有限元模型很好地模拟了节点加载的过程, 验证了双线性内聚力模型模拟胶层的有效性, 加载所得荷载—位移曲线与试验所得荷载—位移曲线基本吻合.

(2)内聚力模型可以较好地模拟梁柱组合胶层界面的损伤和破坏, 有限元模型的胶层失效部位与加载试验的脱胶部位高度吻合. 采用的模型中失效内聚力单元的Mises应力—最大主对数应变曲线完全符合模型的参数设置, 单元失效符合双线性内聚力模型的特点, 且和输入的胶层材料参数一致, 证明了模型计算的可靠性.

(3)钢-竹组合梁柱节点在加载过程中, 竹胶板和冷弯薄壁型钢之间结构胶层的破坏是局部的, 胶层应力分布特征为两端应力大, 中间应力小, 且螺栓孔附近的胶层应力较大. 随着位移的增加, 失效的胶层单元逐渐增加, 单元失效符合双线性内聚力模型的特点.

(4)在达到极限承载力前, 虽然设置了胶层的有限元模型节点的加载曲线伴随着胶层单元的部分失效存在小幅波动, 但整体建模的模型荷载—位移曲线与设置胶层的模型荷载—位移曲线基本吻合, 两者极限承载力相差仅为0.63%. 因此, 可对模型进行简化, 将钢材与竹胶板绑定, 采用整体建模的方式对钢-竹组合构件进行分析, 为后续进行钢-竹组合结构的模拟提供参考.

[1] 施骞. 工程项目可持续设计的实施与管理[J]. 土木工程学报, 2009, 42(9):125-130.

[2] Tae S, Shin S. Current work and future trends for sustainable buildings in South Korea[J]. Renewable and Sustainable Energy Reviews, 2009, 13(8):1910-1921.

[3] Shan Q, Zhang J, Tong K, et al. Study on flexural behaviour of box section bamboo-steel composite beams [J]. Advances in Civil Engineering, 2020, 2020:8878776.

[4] 汪奎宏, 李琴, 高小辉. 竹类资源利用现状及深度开发[J]. 竹子研究汇刊, 2000, 19(4):72-75.

[5] Jiang S X, Zhang Q S, Jiang S H. On structure, production, and market of bamboo-based panels in China [J]. Journal of Forestry Research, 2002, 13(2):151-156.

[6] Jain S, Kumar R, Jindal U C. Mechanical behaviour of bamboo and bamboo composite[J]. Journal of Materials Science, 1992, 27(17):4598-4604.

[7] 单炜, 李玉顺. 竹材在建筑结构中的应用前景分析[J]. 森林工程, 2008, 24(2):62-65.

[8] 李玉顺, 张家亮. 钢-竹组合构件及其结构体系研究进展[J]. 工业建筑, 2016, 46(1):1-6; 19.

[9] 冷予冰, 许清风, 陈玲珠. 工程竹在建筑结构中的应用研究进展[J]. 建筑结构, 2018, 48(10):89-97.

[10] Leffler K, Alfredsson K S, Stigh U. Shear behaviour of adhesive layers[J]. International Journal of Solids and Structures, 2007, 44(2):530-545.

[11] Tsai M Y, Oplinger D W, Morton J. Improved theoretical solutions for adhesive lap joints[J]. International Journal of Solids and Structures, 1998, 35(12):1163-1185.

[12] Zou G, Shahin K, Taheri F. An analytical solution for the analysis of symmetric composite adhesively bonded joints[J]. Composite Structures, 2004, 65(3/4):499-510.

[13] Campilho R D S G, Banea M D, Neto J A B P, et al. Modelling of single-lap joints using cohesive zone models: effect of the cohesive parameters on the output of the simulations[J]. The Journal of Adhesion, 2012, 88(4/5/6):513-533.

[14] Heshmati M, Haghani R, Al-Emrani M, et al. On the strength prediction of adhesively bonded FRP-steel joints using cohesive zone modelling[J]. Theoretical and Applied Fracture Mechanics, 2018, 93:64-78.

[15] Ribeiro T E A, Campilho R D S G, da Silva L F M, et al. Damage analysis of composite-aluminium adhesively- bonded single-lap joints[J]. Composite Structures, 2016, 136:25-33.

[16] 顾志平. 基于内聚力理论的复合材料分层失效机理研究[D]. 杭州: 浙江大学, 2016.

[17] 包茜虹. 重组竹的应力—应变关系与强度准则[D]. 南京: 南京林业大学, 2015.

[18] Hill R. A theory of the yielding and plastic flow of anisotropic metals[J]. Proceedings of the Royal Society of London Series A: Mathematical and Physical Sciences, 1948, 193(1033):281-297.

[19] 谢晓彪. 不同预紧力影响下高强螺栓摩擦型连接的有限元分析及试验研究[D]. 南昌: 南昌大学, 2014.

[20] 张鹏飞. 不同表面处理工艺对高强螺栓钢组织及性能的影响[D]. 成都: 西南交通大学, 2017.

[21] 柳多骏. 法兰攻丝高强度螺栓连接抗剪性能试验研究及有限元分析[D]. 长沙: 湖南大学, 2016.

[22] 赵宁, 欧阳海彬, 戴建京, 等. 内聚力模型在结构胶接强度分析中的应用[J]. 现代制造工程, 2009(11):128- 131; 149.

Mechanical properties of steel-bamboo composite beam-column joint adhesive layer based on finite element simulation

WU Junjun1, Wang Zhanliang2, TONG Keting1, WU Shixu1, HE Jiawei1, LI Yushun3*

( 1.School of Civil and Environmental Engineering, Ningbo University, Ningbo 315211, China; 2.Ningbo Construction Engineering Group Co., Ltd, Ningbo 315100, China; 3.School of Civil Engineering, Qingdao Agricultural University, Qingdao 266109, China )

This paper uses ABAQUS finite element software to establish a three-dimensional model of the steel-bamboo composite beam-column joint, and uses a bilinear cohesive force model to establish a glue layer element. The comparison with the experiment is carried out, and the stress change and stiffness degeneration of the glue layer interface of the combined joint are analyzed. The results show that the established finite element model can simulate the loading process of the steel-bamboo composite beam-column joints, and verify the effectiveness of the bilinear cohesive force model in simulating the adhesive layer. During the loading process, the adhesive layer stress appears large at both ends. The characteristic of the middle is small. The adhesive layer starts to fail at both ends and gradually extends to the middle. The failure of the adhesive layer is very small and occurs only locally, which is in good agreement with the experimental results. Before the adhesive layer fails completely, the load-displacement curve of the adhesive layer model is basically the same as the overall modeled load-displacement curve, and the difference in ultimate bearing capacity between the two is only 0.63%. Therefore, the model is simplified. Before the glue layer fails, the steel and the bamboo plywood can be bound together and regarded as a whole one body. The analysis on the steel-bamboo composite component by overall modeling can provide a reference for future simulation of the steel-bamboo composite structure.

steel-bamboo composite node; adhesive layer cohesion model; adhesive layer stress; stiffness degradation; ultimate bearing capacity

TU398

A

1001-5132(2022)03-0038-07

2021−09−15.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

吴俊俊(1996-), 女, 重庆人, 在读硕士研究生, 主要研究方向: 组合结构. E-mail: 18782197514@163.com

通信作者:李玉顺(1968-), 女, 黑龙江五常人, 博士/教授, 主要研究方向: 组合结构. E-mail: lys0451@163.com

(责任编辑 韩 超)