基于PLC 的电磁流量计感应电压故障自动检测方法

张 敏

(烟台文化旅游职业学院 山东 烟台 264003)

0 引言

随着电网覆盖范围的扩大,电磁流量计感应电压难以得到有效控制,对电网运行结果产生较大的不利影响。因此,需要设计电磁流量计感应电压故障自动监测方法[1-2]。传统的电压故障自动检测方法一般是采用双向检测的方式实现电网与电缆随机组网的关联,同时对高负荷输电的实际范围进行控制,完成对电压故障的自动检测。但是这种方式对于部分故障检测存在误差,使得最终的检测结果不精准、不可靠[3]。为了提高检测结果的准确性,本文设计了基于PLC 的电磁流量计感应电压故障自动检测方法。

PLC 是目前应用效果较好的一种可编程逻辑控制器[4],在电磁流量计感应电压故障检测领域应用效果较好[5-6]。因此本文结合PLC 装置,构建更加稳定的检测结构,精准定位电网异常节点,及时对电压故障进行检测与维护,具有十分重要的应用价值。

1 PLC下电磁流量计感应电压故障自动检测方法设计

实现电磁流量计感应电压故障的自动检测首先需要设定自动化逻辑定位的检测范围和检测目标;然后针对检测目标,基于GX Developer 程序,设定分段逻辑处理命令,建立自动导向检测结构;分配检测密码锁,编制触发检测协议,构建触发逻辑检测模型;组建合位延时检测PLC 程序,采用双向波形法实现电压故障自动检测。

1.1 自动化逻辑定位检测目标设定

设定具体的自动化逻辑定位检测目标,利用馈线匹配需要检测的自动化电路,同时在电路中安装监测定位设置,形成逻辑隔离执行节点[7]。测试构建的节点均为监测节点,同时具备检测与隔离的功能。为了有效避免多次试送电对变电站的冲击,同时加强对电磁流量计感应电压的控制[8],需要先计算初始的电压标准值,如公式1 所示:

公式1 中:T表示初始的电压标准值,ν表示逻辑关系系数,ℵ表示电压节点数量。

通过上述计算,最终可以得出实际的初始电压标准值。结合初始的电压标准值,设定具体的自动化逻辑检测范围。同时,将初始的逻辑检测指令设定在设备之中[9],然后对相应区域故障进行定位。构建单环网的检测结构,划定具体的双向检测线路:一种线路为通信线路,主要负责信号的传输与收集,而另一种线路为故障检测线路,主要负责异常信号的识别与定位。至此,便可以完成自动化逻辑定位检测目标的设定[10]。

1.2 建立GX Developer 自动导向检测结构

在完成对自动化逻辑定位检测目标的设定之后,需要建立GX Developer 自动导向检测结构。将GX Developer程序添加在故障检测程序之中,转换具体的检测目标,根据逻辑关联性分段控制检测处理流程。

不同于传统检测程序,GX Developer 检测的范围更为广泛,且对于电流的控制与电压的维稳也具有较强的效果,因此将其添加在故障检测的程序之中,形成关联性的运动控制流程。

检测目标转换需要将编辑程序换成GPPQ、GPPA 格式的应用型文档,然后选择FX 导向检测协议以文档的形式导入新检测目标指令。在RS-232C 端口中接入一个通信电缆,将PLC 装置连接在检测程序之中,获取变化数据信息,形成初始的检测结构。GX Developer 自动导向检测结构还需要同时具备分段逻辑处理设定,以此来进一步细化具体的检测目标,完成GX Developer 自动导向检测结构。

1.3 PLC 辅助下构建触发逻辑检测模型

在建立基于GX Developer 的自动导向检测结构之后,需要在PLC 辅助下构建触发逻辑检测模型。将所制定的检测结构添加在初始的模型之中;设定检测的输入输出节点,分配检测密码锁;计算协议检测常数值,编制具体的触发检测协议,作为触发逻辑的控制机制添加在检测模型之中。

触发逻辑检测模型实际上是指令检测模型,可以在模型中设定检测的输入输出节点,并分配检测密码锁,具体分配情况见表1。

表1 输入输出点分配表

根据表1,可以完成对输入输出点的分配。在PLC 装置的辅助下,需要安装触发逻辑的控制机制,该机制随着电压的变化而进行相应调整。可以先编制触发协议,并计算出协议的检测常数值,具体如公式2 所示:

公式2中:K表示协议的检测常数值,ϑ表示失压比,ψ表示触发时间点,η表示合闸检测幅值。根据得到的实际协议检测常数值编制具体的触发检测协议,添加在初始的检测模型之中,优化PLC 辅助下构建触发逻辑检测模型。

1.4 合位延时检测PLC 程序组建

首先需要设定残压闭锁,当电磁流量计感应电压处于电流分位的不稳定状态,设定合位的检测时间,确保任意一侧失电时仍可以加强对残压脉冲信号的传输与接收。

然后划定延时合闸的检测范围,结合PLC 程序,形成关联检测结构。在实际应用的过程中,两侧电压如果未达到预期标准,需要重新作出调整与处理;反之,如果两侧电压达到了预期标准,则可以设定合位延时检测程序。启动自动分闸开关,营造合位延时检测环境,为后续故障的自动检测工作奠定基础。

1.5 双向波形法实现电压故障自动检测

组建合位延时检测PLC 程序之后,采用双向波形法实现电压故障自动检测。根据获取的基础检测数据信息,利用检测程序调整与更改密码检测锁,形成动态的双向波形检测环境,计算出实际的双向断离极限值,具体如下公式3 所示:

公式3 中:U表示实际的双向断离极限值,ρ表示反行检测范围,q表示折射系数,ζ表示双向描述检测差值。

通过上述计算,最终可以得出实际的双向断离极限值。通过PLC 检测程序在检测波形故障维护层级架构上完成对电磁流量计感应电压故障的自动检测。

2 方法测试

对设计的基于PLC 的电磁流量计感应电压故障自动检测方法进行验证与测试。为了确保测试结果的真实性与可靠性,测试共划分为3 个测试组,每一个测试组为一种故障自动检测方法。第1 组为传统的光纤故障自动检测方法,将其设定为传统光纤故障自动检测组;第2 组为传统的环路阻抗故障自动检测方法,将其设定为传统环路阻抗故障自动检测组;第3 组为本文所设计的故障自动检测方法,将其设定为PLC 故障自动检测组。测试会以对比的形式进行,同时,将最终得出的测试结果比照分析,完成检测与探究。

2.1 测试准备

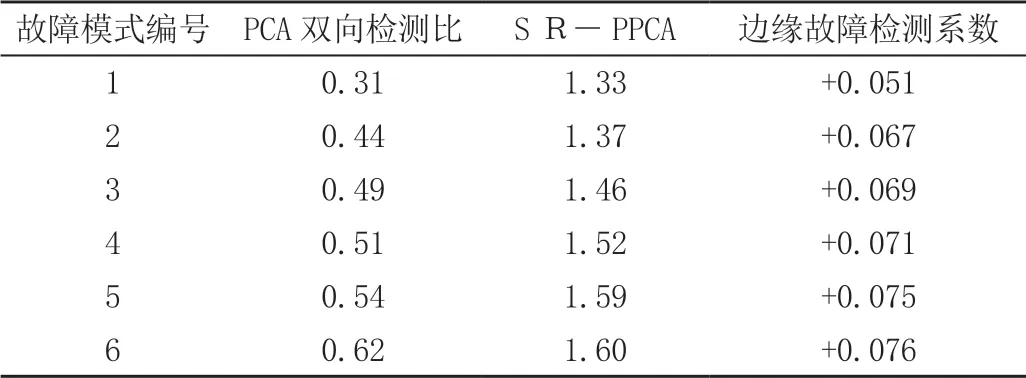

在对PLC 的电磁流量计感应电压故障自动检测效果进行分析之前,需要先搭建相应的测试环境。选取P 电厂作为测试的目标区域,同时将电厂的电磁流量计感应电压作为测试的实际目标。考虑到测试装置的安全性,需要先设定具体的故障模式和特征参数,见表2。

表2 故障模式特征参数设定表

根据表2,可以完成对故障模式特征参数的设定。然后依据上述的参数数值,设定具体的检测范围,同时,结合PLC 装置,进行电磁流量计感应电压线损的排列,计算出线损的单元损失样本值,具体如下公式4 所示:

公式4 中:J表示线损的单元损失样本值,φ表示特征动态变化比,ℑ 表示单元排列总值。通过上述计算,最终可以得出实际线损的单元损失样本值。在上述的背景环境之下,进行监测端的设定,设定输配电线路的电压为110 ~500 kV 之间。随后,对电流的变化作出控制,通常设备的额定电流需要划定合理的范围,基本为1 200 ~2 200 A 之间。

在电路之中安装一个小型的监控设备,利用PLC 装置形成一个稳定的逻辑控制单元电路,同时,模拟电流的运行状态,一旦电磁流量计感应装置发生故障或者异常,电路中的指示灯便会及时发出警示,给予管理维护人员信息,避免出现大范围的关联故障现象。另外,将监测装置、电磁流量计感应、PLC装置、集中器以及后台主站关联在一起,由逻辑电路控制。

在上述背景环境之下,需要获取电磁流量计感应装置的实际执行频率,同时获取指令检测信号。这部分需要注意的是,信号的编制与传输也是具有特定的格式的,需要先获取数据信息,随后将其上传至主站之中,实现数据信息的转换与添加。根据变化的参数值重新设定检测指令目标,计算实际的检测反馈输配节点数量,具体如下公式5所示:

公式5 中:M表示检测反馈输配节点数量,ℜ 表示集成范围,ℜ 表示感应电流值,β表示检测标准常数。通过上述计算,最终可以得出实际的检测反馈输配节点数量。完成上述测试环境的搭建之后,核定测试的装置以及设备是否处于稳定的运行状态,同时确保不存在影响最终测试结果的外部因素。核定无误后,开始具体的测试。

2.2 测试过程及结果分析

在上述所搭建的测试环境之中,进行更为具体的电磁流量计感应电压故障自动检测。根据实际的测试需求,设定一致的电容环境和处理标准,测定电磁流量计感应电压的环路阻抗角,并计算出阻抗极限值,具体如下公式6 所示:

公式6 中:Y表示具体的阻抗极限值,n表示检测距离,χ表示极限线损标准,d表示检测节点数量,δ表示实际电压值。通过上述计算,最终可以得出具体的阻抗极限值。根据得出的阻抗极限值,结合预设的处理检测距离,划定具体的检测节点。

每一个节点被分别安装在对应的检测层级之中,相互之间形成并联的控制关系。另外,检测节点与监控装置也存在一定的联系,在实际应用的过程中,可以对检测的情况进行实时监管,具有较强的灵活性。测试的区域虽然是固定的,但是在复杂的环境之下,电压也会发生相应的变化。所以,将测定电压分为6 个小组,进行自动检测误差值的测算,具体如下公式7 所示:

公式7 中:F表示自动检测误差值,γ表示接线差值,κ表示变电流变化比。通过上述计算,最终可以得出实际的自动检测误差值。经过上述测定,进行测试结果的验证与比照,具体见表3。

表3 测试结果对比分析表

根据表3 可知:相比于传统光纤故障自动检测组和传统环路阻抗故障自动检测组,本文所设计的PLC 故障自动检测组最终得出的自动检测误差相对较小。这是因为本文设计的检测环节更为合理,最终得出的结果也更加稳定、可靠,具有实际应用价值。

3 结语

本文对基于PLC 的电磁流量计感应电压故障自动检测方法进行了设计与构建。对比传统的检测方法,本文所设计的方法更加灵活、多变,检测范围也得到了最大限度的延伸与扩展,在实际应用的过程中,对于故障节点位置的检测和定位更加精准、可靠,进一步优化完善了故障的自动检测结构。另外,传统的检测环节较为复杂,这也使得实际的测定效率与质量受到极大的限制,自动检测并不能发挥预期的效果。但是本文设计的基于PLC 的电磁流量计感应电压故障自动检测方法在PLC 装置的辅助之下,可以对磁流量计感应电压的变化情况进行实时掌控,结合异常故障节点信息融合模型,获取相应的故障异常信息,完成对电磁流量计感应电压故障的自动检测,增强实际的应用效果,推动相关行业迈入新的发展台阶。