高寒干燥地区沥青混凝土心墙现场铺筑试验分析

杨 波

(中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081)

1 概 况

苏洼龙水电站工程位于四川省巴塘县苏哇龙乡,设计正常蓄水位2 475 m,总库容6.74亿m3,装机1 200 MW,为一等大(Ⅰ)型工程。

沥青混凝土心墙堆石坝的坝顶高程2 480 m,最大坝高112 m,坝顶长度464.7 m,坝顶宽度12 m。心墙采用垂直式,宽度0.5~1.5 m,高度100.2 m,心墙上下游两侧均设置宽度3 m粗细过渡料。心墙铺筑方量为3.73万m3,冷底子油为1 709 m2,砂质沥青玛蹄脂为51.3 m3。

该工程设计阶段已完成室内碾压式沥青混凝土配合比的复核试验,但能否直接用于现场施工,需要在施工阶段通过场外现场铺筑试验再次验证,以指导现场正式施工。为论证心墙连续铺筑两层、三层的可行性及技术要求,同步开展连续铺筑不同层数的试验。

2 现场铺筑试验方案设计

2.1 试验场地

试验场地布置于大坝下游4.8 km处,场地经平整压实,浇筑混凝土试验基座(长×宽=40 m×3 m),设置斜长2 m的凹槽斜坡段(坡比1∶0.66)基座并预埋一道Z型铜止水。

2.2 主要施工设备

拌和:1套LB2000型(150 t/h)沥青混凝土拌和系统。运输:1辆专用自卸汽车,1台3 m3改进专用装载机,1台1.2 m3液压反铲。铺筑:1台LP1500型定制履带式摊铺机。碾压:1台BW120AD-5型2.7 t振动碾,2台JM803H型3.0 t振动碾,1台HCD1109型振动冲击夯。

2.3 质量检测仪器

环境测量:2支温度湿度,4支水银温度计,10支电子数显笔式温度计,1个测风仪。质量检测:1台CR602181型沥青无核密度仪,1台SQ-25型渗气仪,1台混凝土取芯机等。

2.4 铺筑方式

铺筑分为人工单层摊铺、机械连续铺筑两层和三层,每段长度不小于10 m。人工/机械摊铺宽度分别为2.0 m、1.2 m,两侧细过渡料宽度为3 m。

人工摊铺流程:施工准备→测量放线→架立钢板模板→细过渡料摊铺→细过渡料初碾→基面清理→沥青混合料摊铺→抽拆钢板模板→沥青混合料和过渡料成“品”字形同步碾压→沥青混合料和过渡料成“品”字形同步静碾收光→质量检测。

机械摊铺流程:施工准备→测量放线→冷结合面清理→沥青混合料和细过渡料摊铺→细过渡料初碾→沥青混合料初碾→沥青混合料和细过渡料成“品”字形同步碾压→沥青混合料和过渡料成“品”字形同步静碾收光→质量检测。

2.5 试验实施方案

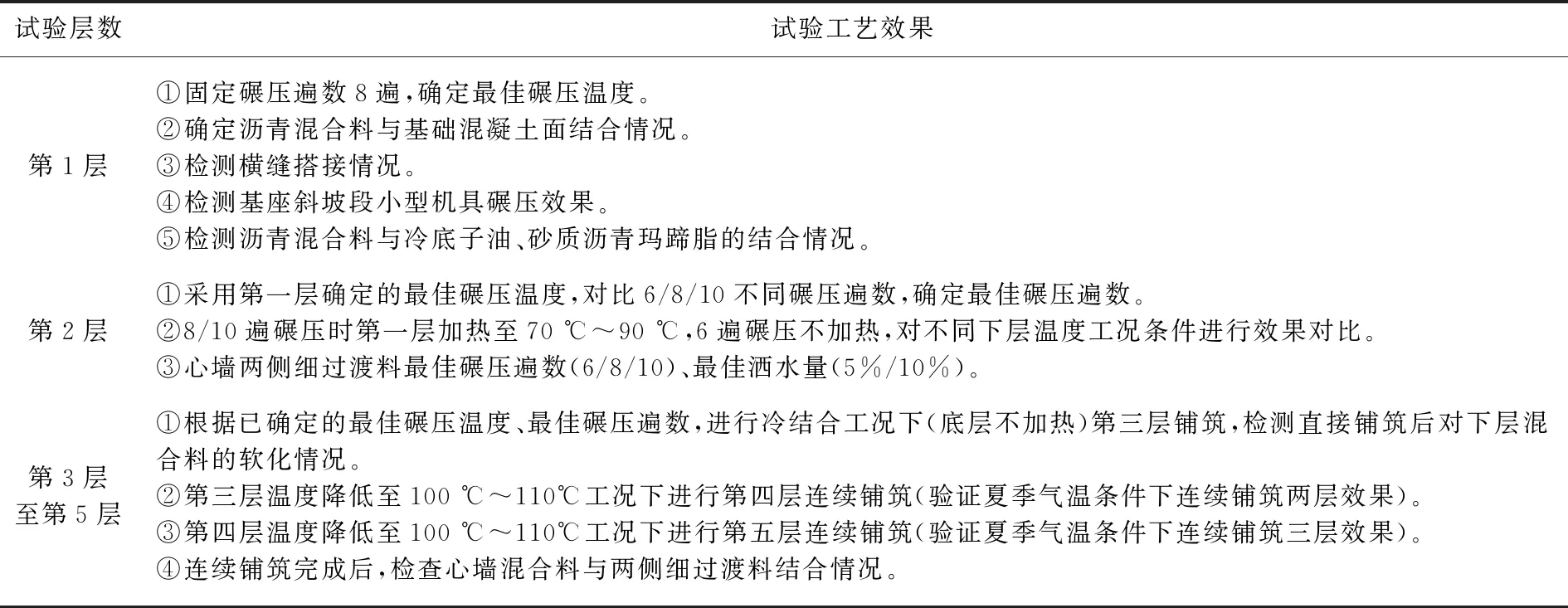

沥青混凝土心墙场外铺筑试验工艺参数、铺筑试验各铺筑层与工艺效果和沥青混凝土摊铺试验布置分别见表1、表2、图1。

表1 沥青混凝土心墙场外铺筑试验工艺参数表(铺料厚度30 cm)

表2 铺筑试验各铺筑层与工艺效果表

图1 沥青混凝土摊铺试验布置图

3 试验成果分析

3.1 沥青混凝土配料试验

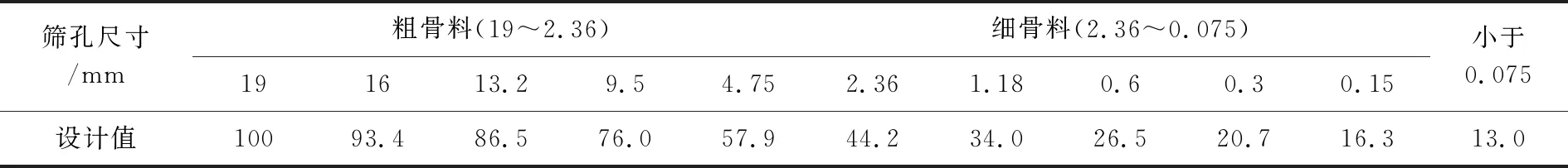

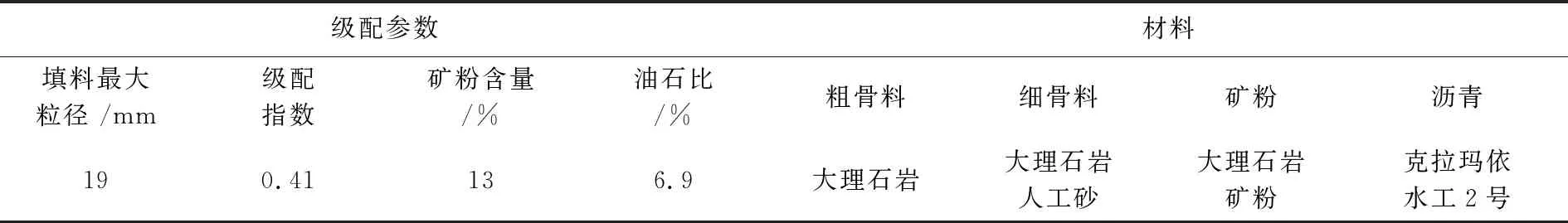

施工前已委托西安理工大学对设计单位推荐的9种不同沥青混凝土配合比进行了配合比和性能指标选择试验,最终确定了设计推荐5号配合比作为施工配合比。推荐配合比的填料级配和推荐的沥青混凝土配合比的材料和级配参数分别见表3、4。

表3 推荐配合比的填料级配

表4 推荐的沥青混凝土配合比的材料和级配参数

3.2 沥青混凝土拌和站调试

检测称量系统的精度、计时、测温设备及其他控制装置的运行情况。

根据规程规范[1]、设计及相关试验成果要求[2],沥青采用导热油循环间接加热,加热温度为160±10 ℃;骨料加热采用烘干桶加热,温度为180±10 ℃;矿粉不加热。经过试拌验证,拌和后沥青混合料的出机口温度为150~175 ℃。称量控制误差沥青、粗骨料、细骨料、填料分别为±0.3%、±5%、±3%、±1%。

各组分投料顺序为:粗骨料→细骨料→矿粉干拌15 s→沥青湿拌45 s→沥青混合料。制备出来的沥青混合料色泽均匀光亮,稀稠一致、无花白料、黄烟及其他异常现象。

3.3 基座处理与冷底子油喷涂

对基座处理合格后并喷涂冷底子油。喷涂前首先对混凝土表面进行凿毛、刷毛处理,基座表面满足干净干燥后喷涂冷底子油(沥青∶汽油=3∶7)。

3.4 砂质沥青玛蹄脂施工

冷底子油喷涂12 h后,再涂刷砂质沥青玛蹄脂(沥青∶矿粉∶人工砂=1∶1∶2),完成后采用加厚耐热防雨蓬布覆盖且两边超宽大于30 cm,防止表面污染及利于两边压重稳定。经检测,砂质沥青玛蹄脂温度检测在145~155 ℃之间,厚度整体满足2 cm的要求。

3.5 沥青混合料运输

为了检测沥青混合料从出机口到入仓时温度损失情况,从沥青拌和站运输至距离4.8 km大坝开展模拟试验,总耗时35 min。沿途每隔五分钟测量一次温度值均在145~155 ℃之间,经计算温度损失表明:在选用运输设备和实际路况时,沥青混合料运输过程中温度损失不明显,也未发生离析现象,满足沥青混凝土运输和现场入仓铺筑及初碾温度的要求。若施工过程中有等待或风速较大的情况,则应特别注意现场施工的连续性,以尽量减少沥青混凝土料的温度损失。

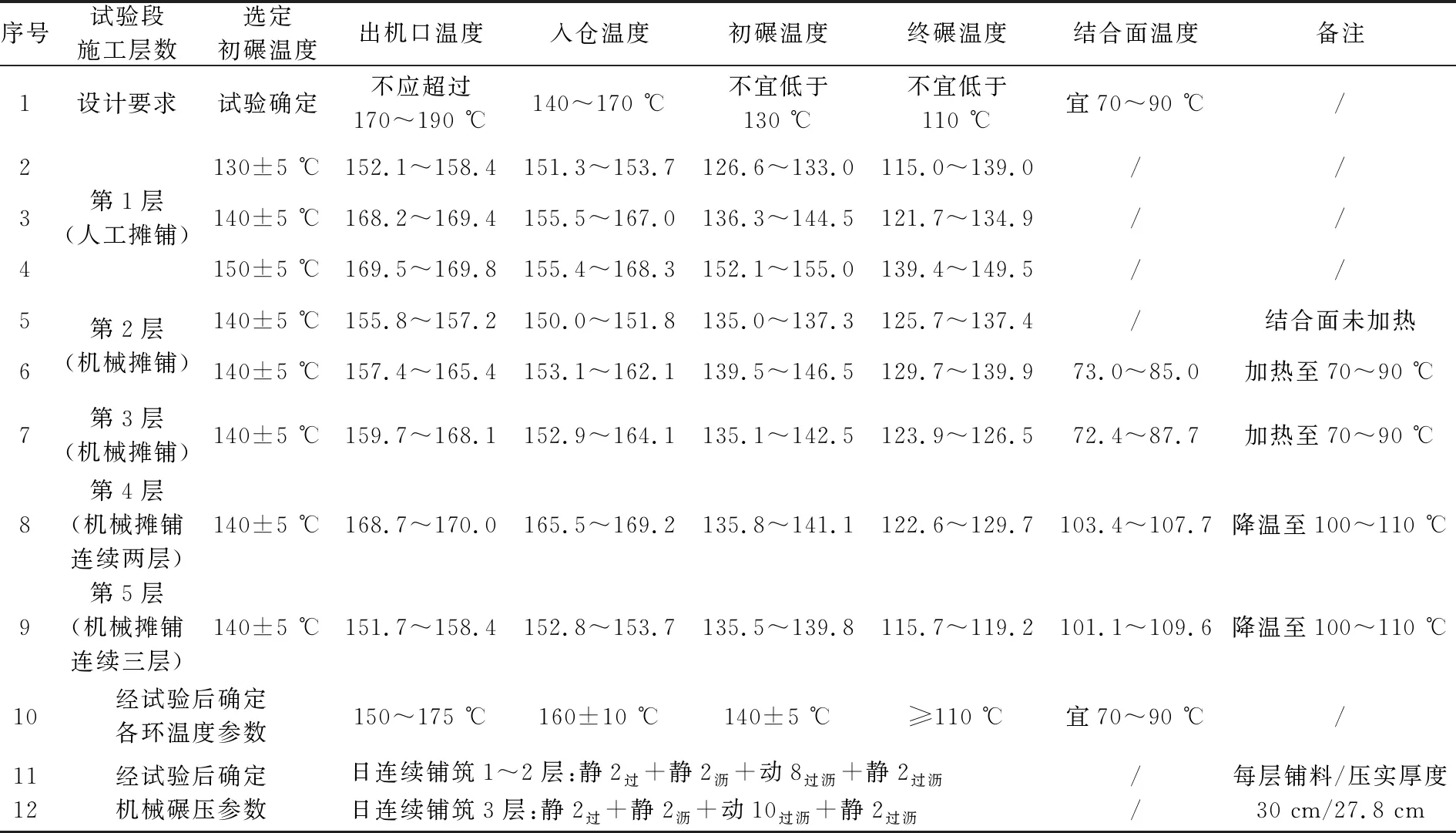

3.6 沥青混合料温度检测与控制

试验前,分别检测环境温度、出机口温度、入仓温度、初碾温度、终碾温度、结合面温度;试验后,确定各环节最佳温度参数和机械碾压参数。场外铺筑试验施工各层温度实测记录见表5。

表5 场外铺筑试验施工各层温度实测记录表

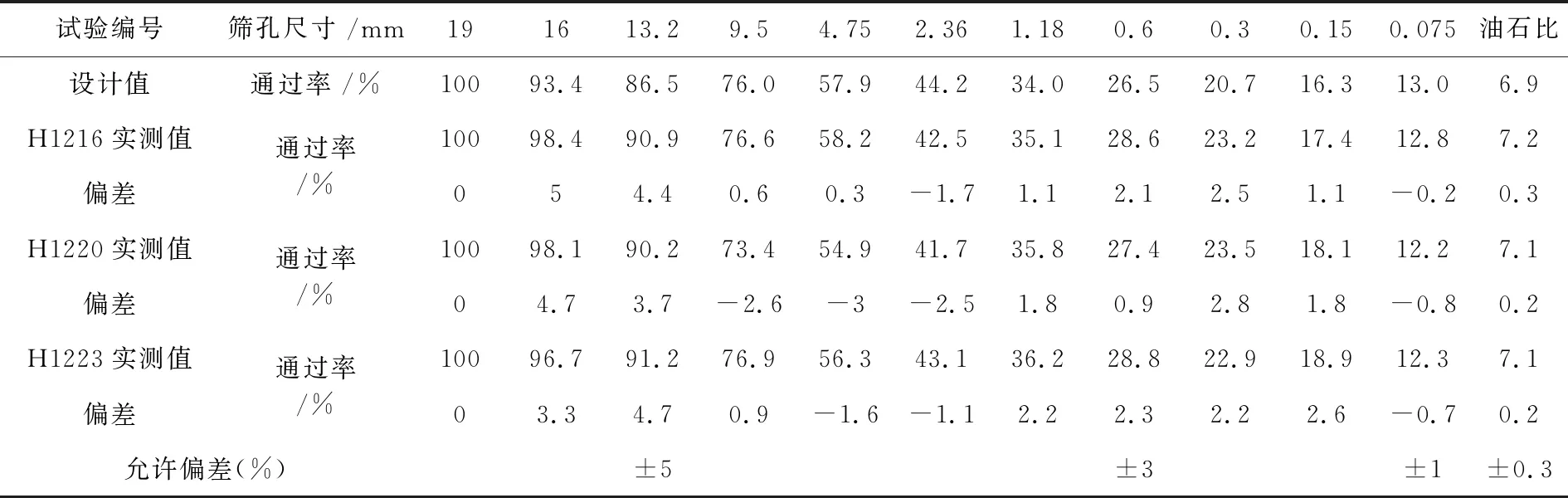

3.7 沥青混合料检测

根据规范要求[3],对每层沥青混凝土在铺筑现场仓面不同位钻取芯样,工地试验室对沥青混合料进行了马歇尔试件密度、孔隙率、油石比及填料级配等检测。沥青混合料密度、孔隙和沥青混合料抽提试验检测结果分别见表6、7。

表6 沥青混合料密度、孔隙率结果

表6结果表明,室内成型马歇尔试件的孔隙率最大值1.1%,最小值0.5%,满足规范及设计要求[4]。从表7抽提试验结果表明,沥青混合料中油石比及填料级配满足允许偏差的要求。

表7 沥青混合料抽提试验检测结果

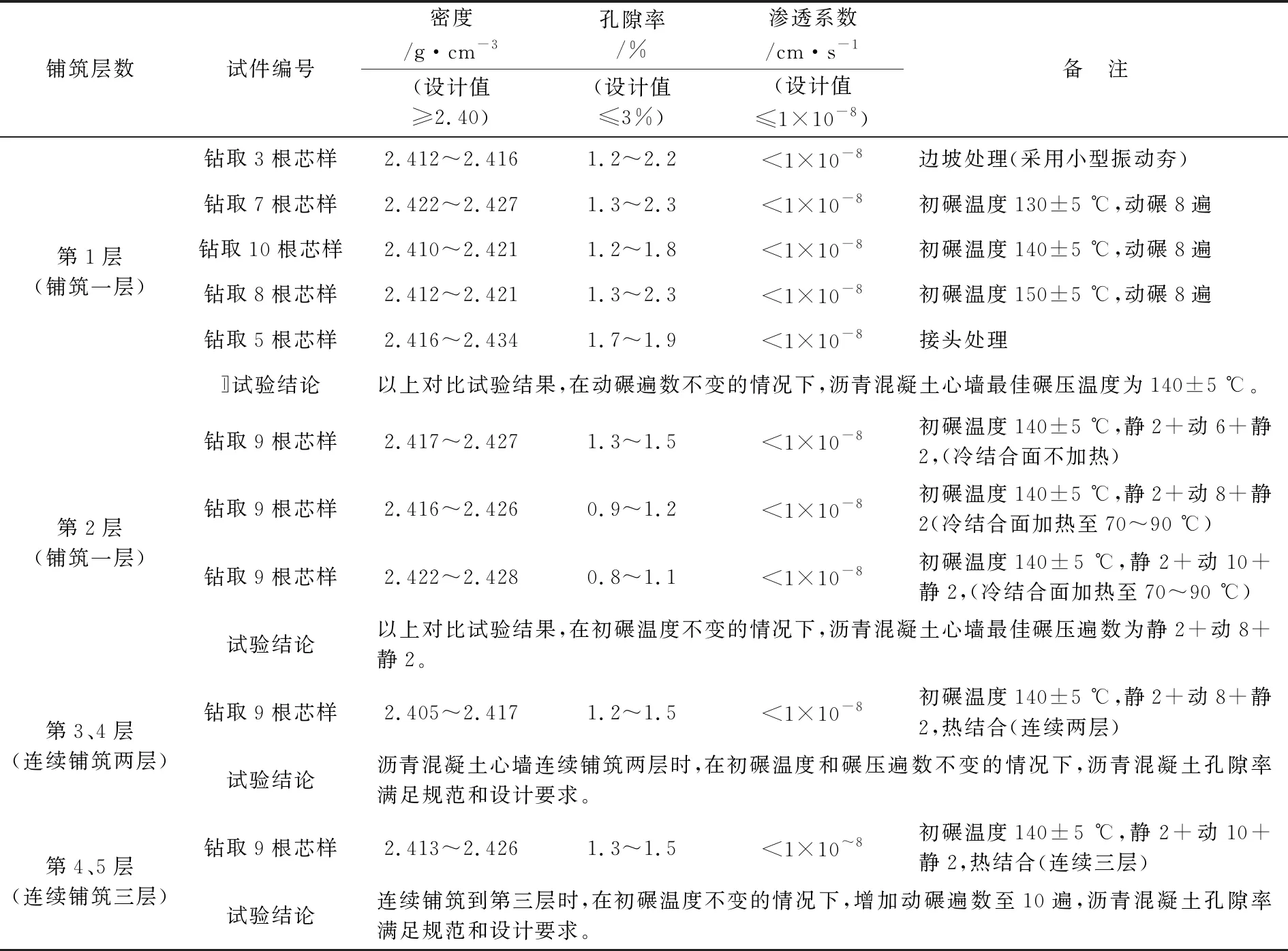

3.8 沥青混凝土芯样检测

各施工层沥青混凝土铺筑完成后,冷却至接近环境气温或待温度降至30 ℃后钻取芯样(长度为30~35 cm),第1铺筑层至第5铺筑层沥青混凝土芯样检测结果见表8。表明沥青混凝土与水泥基座混凝土(水平、斜坡)之间结合牢固,沥青混凝土与细过渡料之间咬合良好,各部位结合处芯样上下结合牢固。

表8 第1铺筑层至第5铺筑层沥青混凝土芯样检测结果表

通过将芯样切割成试件后送专业机构检测表明:所有沥青混凝土芯样试件孔隙率小于设计和规范[5]规定值3.0%,且小于2.0%;芯样抽提试验表明,粗骨料级配、矿粉含量、油石比偏差小,满足设计和规范的允许偏差;沥青混凝土芯样弯曲、拉伸、压缩、水稳定及渗透试验结果均满足设计和规范要求;沥青混凝土芯样的三轴试验中黏结力值为0.37 MPa(设计值≥0.30 MPa)和内摩擦角值为32.5°(设计值≥25°)满足设计要求。

试验现场对沥青混凝土表面采用无核密度仪所测容重,通过与沥青混凝土芯样的容重建立两者之间的关系曲线,通过结果换算可得无核密度仪测试值与沥青混凝土密度的换算公式后即可求得沥青混凝土容重,并根据沥青混凝土最大密度检测结果,可进一步求得孔隙率。

在已经压实的沥青混凝土表面利用渗气仪现场可以快速检测出渗透系数,判定施工过程中质量是否满足要求,渗透性试验1分钟相对真空度变动值0~1 kPa之间,1~5铺筑层检测结果均无渗漏情况。

4 所采取的工程措施

(1)通过制作可移动式钢筋骨架防护棚,同时满足防风、防雨、防尘、防温度损失。

(2)通过日常观测和收集气温、风力数据,掌握特点和正常规律后适时调整连续铺筑作业时段。避开早晚温差大时段、冬季气温偏低或负温时段的铺筑施工。

(3)通过间隔均匀插入多支温度计,全面掌握各环节作业温度。

(4)当日降雨量大于5 mm或风力大于4级或负温时,停止沥青混凝土入仓。未能及时碾压的混合料,采用耐热防雨蓬布覆盖后开始碾压。

5 结 语

在高寒干燥地区,沥青混凝土的施工技术比较复杂。因此,施工前应根据当地气候等情况进行现场生产性复核试验分析,获得沥青混凝土心墙摊铺试验相关技术资料,并确定适合高寒干燥地区的施工工艺和温度控制等参数。通过本工程实际施工验证,有几点经验值得推广。

(1)沥青混凝土料的出机口温度宜控制在150 ℃~175 ℃,入仓温度160 ℃±10 ℃(当有风、低温时段按上限控制),最佳初碾温度140±5 ℃,终碾温度不得低于110 ℃(当有风、低温时段按上限控制),结合面温度宜为70~90 ℃。

(2)心墙两侧同步铺筑细过渡料宽度3.0 m,厚度均为30 cm效果较好。

(3)沥青混合料采用一台2.7 t双击式振动碾碾压,细过渡料采用两台3.0 t振动碾碾压,先静碾2遍细过渡料(距离心墙20 m范围暂不碾压),然后静碾2遍沥青混合料,再对沥青混合料和细过渡料成“品”字形同步进行振动碾(振动碾的最佳碾压遍数:日连续铺筑1~2层为8遍、连续3层为10遍),最后对沥青混合料和过渡料成“品”字形同步静碾2遍收光。沥青混凝土铺筑速度1~3 m/min,碾压速度控制在20~30 m/min。

通过实际施工效果看,在高寒干燥地区沥青心墙连续铺筑两层或三层施工工艺可行,施工质量可满足相关规范要求。