某电站冲砂闸基础处理研究及实施

李 永 清, 林 森

(1.四川省水利规划研究院,四川 成都 610072;2.四川圣达水电开发有限公司,四川 乐山 614900)

1 概 况

某大Ⅱ型坝后式水电站,其闸坝建基于深厚砂卵石覆盖层(厚度达43 m)上,自2010年完工运行以来,5孔冲砂闸持续沉降,其中1~2号闸孔单元沉降量超过了设计值,达到20 cm,导致1号弧门产生卡阻无法正常启闭。

分析认为,弧门卡阻的主要原因是在施工期间基础碾压填筑过程中,部分填筑料级配和密实度控制不严,填筑后未预留足够的沉降时间,同时,长期地下渗流导致基础砂卵石中细颗粒发生移动,形成较大空隙,进而出现基础不均匀沉降所致。

为保证电站安全运行,冲沙闸需采取截断渗流通道、充填砂卵石中空隙等措施进行处理,避免基础持续沉降。

2 冲砂闸情况分析

2.1 原设计

工程河段砂卵石覆盖层最深达50 m,冲砂闸段位于厂房基坑边坡开挖范围内。为适应基础沉降变形,结构缝设置在闸墩中部,闸孔净宽14 m,底板顶高程416.5 m。闸室底板前缘设长15 m钢筋混凝土铺盖,与其上游端砂卵石覆盖层中厚1 m、深50 m的塑性混凝土防渗墙(嵌入基岩1 m)连接,结构缝分别通过橡胶止水、铜片止水、沥青井等与其他闸室、厂房连接,形成封闭的防渗系统。

闸基碾压填筑要求为:干密度≥2.32 g/cm3,粒径<5 mm的含量≤20%,粒径<0.075 mm含量≤5%,最大粒径≤500 mm,且级配连续,相对密度0.78~0.88。

塑性混凝土防渗墙[1]要求为:厚度1 m,28 d抗压强度≥5 MPa,抗折强度≥1.5 MPa,弹性模量≤3 600 MPa,抗渗标号W8,渗透系数k≤i×10-7cm/s,允许渗透坡降≥80,拉应力≤0.2~0.3 MPa。

2.1.1 地基设计计算沉降量

沉降量理论上为自重应力下的沉降量与建闸后的附加应力下的沉降量之和。计算将整个填筑体分为10层,按分层总和法计算。经计算闸基最大沉降量<12 cm,相邻部位最大沉降差约1 cm,满足相关规范要求。

2.1.2 不同工况及不同防渗方案下的地基渗流分析

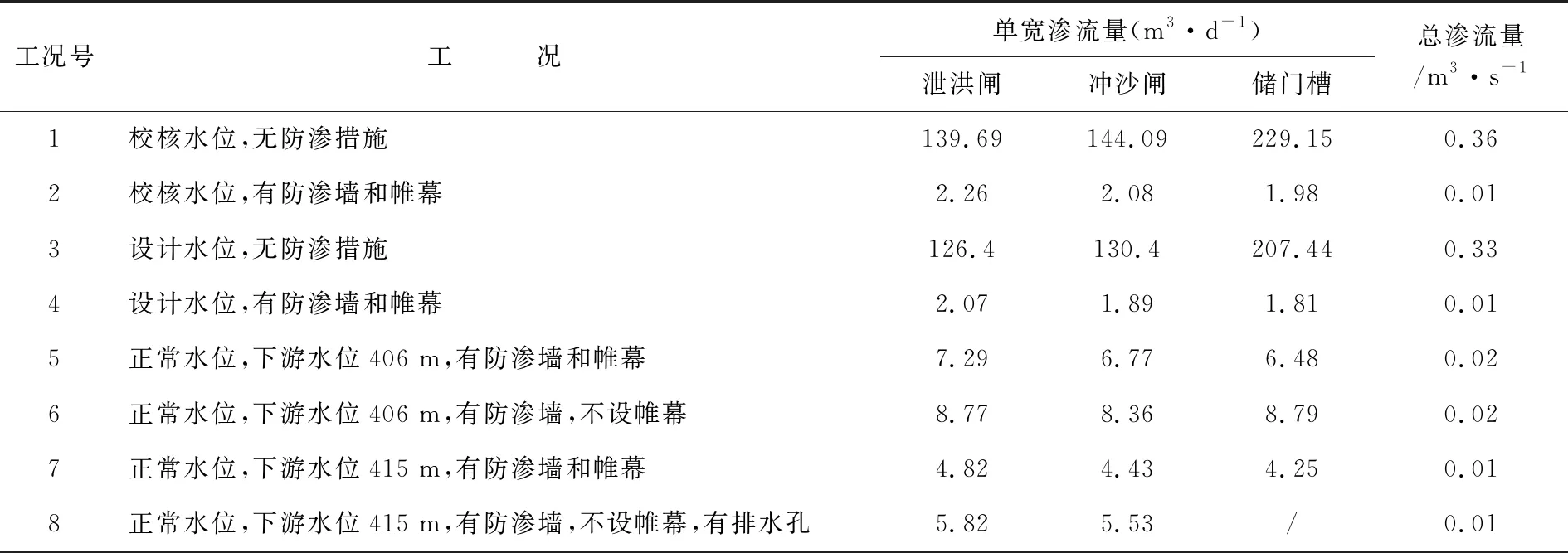

运用IGW软件对闸基渗流场、渗透坡降、渗流量等问题对应不同运行工况、不同防渗方案分别进行了模拟计算,各工况下闸坝段基础渗流量计算结果见表1。

表1 各工况下闸坝段基础渗流量计算结果

从表1可知,对基础不进行任何防渗措施,其总渗流量在校核工况时可达0.36 m3/s,为枯期来水量(400 m3/s)的0.09%。采用防渗墙和灌浆帷幕时,渗流量大幅度减小,最大仅为0.02 m3/s;仅设防渗墙时,渗流量较防渗墙+灌浆帷幕方案增加约0.24%。

2.1.3 防渗墙及砂卵石基础的三维有限元复核

根据工程特点,设计单位委托第三方采用不同软件,对设计方案再次进行了复核,地基、防渗墙、坝体材料采用各向同性本构模型,塑性防渗墙两侧泥皮单元采用横观各向同性本构模型。依据地层界限及开挖结构线进行离散,一般结构采用8节点六面体等参单元,防渗墙上下游侧泥皮、闸坝结构分缝等采用有厚度的薄层单元。

通过计算可知:防渗墙深入基岩形成完整的防渗体系,墙前后水头差约14 m,折减83.5%,效果显著。最大渗透比降砂卵石为0.09、基岩为2.10、防渗墙为5~9.5,均满足各区域材料允许渗透比降。

防渗墙沉降量随高程增加而增加,其中完建工况极值为2.2 cm,正常运行工况为2.7 cm。水平位移完建工况主要受闸坝自重所导致的地基变形控制,中下部向上游侧变形,极值为1.15 cm,墙顶受上游水平铺盖的影响略向下游变形;运行工况作用于墙体的渗透荷载使其整体向下游变位,在407 m高程处最大位移为2.1 cm。

各工况墙体主应力总体呈压应力状态,且小于允许值,覆盖层/基岩交接面处出现极值-0.02 MPa拉应力,未超过允许值。

综上所述,防渗墙起到了很好的防渗作用,墙体应力变形处于合理范围内,地基渗透稳定性与墙体结构稳定性满足规范与设计控制标准。

2.2 闸基砂卵石填筑及防渗墙施工

冲砂闸段基础填筑施工时段为2007年8月~2008年2月,本段由于原河床砂卵石覆盖层随厂房深基坑边坡的施工被开挖成台阶状,因此,基础利用现场开挖的砂卵石料、回采渣场砂卵石料回填碾压处理,碾压机具QX520B(20t)振动碾,碾压8~11遍。经对填筑砂卵石层取样试验表明,其小于5 mm含量为20.4~23.7%,小于0.075 mm含量为3.3~5.0%,为级配不良砾,但级配连续,具低压缩性和较高的抗剪强度,填筑料基本满足设计要求,但局部存在填筑料分离、粒径超标等情况,且填筑砂卵石层后未预留自然沉降固结时间,于次月开始闸室混凝土浇筑。

防渗墙于2008年5月16日开工,采用YKC振冲钻机,一般5 m一个槽段,槽段间隔施工。

2.3 冲砂闸运行及监测

2011年汛期,冲砂闸1号弧门发生卡阻,当闸门开度至0.5 m时,无法继续开启,控制屏显示闸门左右侧偏差超过了20 mm,使用手动操作也无法纠偏。

截至2011年底,1号闸叠加建立初始值前累计沉降量最大达174 mm,大于设计值;闸室单元内不均匀沉降值最大51 mm。通过监测可知,变形在初始阶段较大,随着时间推移呈逐渐减小趋势但并未收敛。

通过渗压监测可知,高填方区的冲砂闸测压管渗压普遍偏大,表明高填方区基础变形造成该区域防渗系统存在薄弱部位。

2011年8月,业主委托专业人员对冲砂闸右边墩与厂房左边墩结构缝面进行水下探摸,发现冲砂闸右边墩在结构缝部位下游比上游低5 cm,缝宽底部大于顶部,顶部宽仅0.5 cm,小于设计值2 cm。

闸室上游砂卵石河床低于混凝土铺盖40 cm左右,同样判定该部位存在渗漏通道,在水头差的作用下部分细颗粒被移动。

3 基础沉降原因

根据前面情况分析,基础不均匀沉降主要原因为:(1)基础碾压填筑过程控制存在薄弱环节,部分填筑料级配和密实度控制不严;(2)碾压填筑施工期短,未预留足够的沉降时间;(3)长期地下渗流导致基础砂卵石中细颗粒发生移动,形成加大孔隙。

若要避免基础继续沉降,则需要截断基础渗流通道或者延长渗径,填充砂卵石中孔隙,封闭细颗粒移动通道。

4 基础灌浆处理

4.1 设计方案

砂卵石覆盖层固结灌浆,目前施工工艺尽管很成熟,但由于其灌浆压力较大,施工过程中会对闸室有一定的抬动作用[2],另一方面,其针对砂卵石孔隙没有充填灌浆效果明显,因此设计推荐采用充填灌浆[3]。

为了不影响施工期电站正常发电,灌浆仅布置在检修门门叶下游闸室底板部位,孔排距3×3 m,及下游消力池上段布置两排,孔排距2×2 m。灌浆深度至原厂房深基坑开挖底界。考虑到闸室检修门上游位于水下,无法垂直灌浆,因此,在桩号0+010.60 m处布置三排斜孔灌浆,角度分别为:15°、30°、45°。

4.2 方案实施

基础处理施工于2013年3月19日开始,5月29日完成。采用最新研发并成功实施的“预设花管膜袋式分段阻塞灌浆法”工艺。该工艺一钻到底、自下而上连续灌浆,与传统“套管法”相比,省去了灌注填料、填料待凝等复杂程序,操作性强、安全可靠、成孔精度高、灌浆故障率低、施工工效高[4]。

4.3 质量检查

每个灌浆单元施工结束后,按规定时间分别进行质量检查,以钻孔压水及声波检查为主,并结合取芯等资料综合评定。

4.3.1 压水试验

灌浆处理后渗透系数最小6.73×10-5cm/s,最大9.91×10-4cm/s。其中小于5×10-4cm/s的孔段占66.67%~88.89%,且均小于1×10-3cm/s。经换算,基本满足设计灌浆要求。

4.3.2 声波检查

波速灌前最大值2.0 km/s,平均值1.7 km/s,灌后最大值2.25 km/s,平均值1.95 km/s,波速提高率为17.63%,总体提高明显,高于设计要求值15%。

4.3.3 取芯检查

JC-3岩芯水泥胶结质量良好,水泥浆脉清晰可见,取芯效果较好。其余检查孔岩芯虽有水泥结石,但大部分卵石没有胶结在一起,取芯效果相对较差。但总体可以看出,水泥浆液对改善地层条件有一定效果。

5 灌浆后运行监测

5.1 变形监测

冲沙闸LS37、LS38等测点(布置于1、2号闸室)在灌浆施工期间垂直位移出现突变,最大约4 cm。过后其沉降变形仍在继续,沉降速率与处理前基本一致,并没有出现明显的收敛迹象。另外布置于本部位防渗墙体内的变形、应变等仪器的测值也出现了一定的异常变化。冲砂闸永久垂直位移过程线见图1。

图1 冲砂闸永久垂直位移过程线

5.2 再次水下探摸

结合实际情况,专业人员于2014年6月再次进行水下探摸,发现1号闸室底板与坝前铺盖连接缝处有明显渗漏,且河床局部出现类似于漏斗状的塌陷区,其中心形成直径约15 cm的漏水孔,塌陷区最大深度达1.83 m;结合其他部位多个渗漏点分析,防渗墙存在渗漏通道。

5.3 下游消力池及海漫涌水

2014年初,运行单位发现下游消力池及海漫局部出现涌水现象,涌水点主要位于Ⅱ级消力池中的两处排水孔、四条结构缝(三条竖向缝,一条横向缝),尽管总涌水量较小,但在水浅流速低的部位,明显看到有细砂被带出,堆积厚度约3 cm,充填灌浆后没有明显变化。

为了进一步查明渗漏及变形,先后采取了声纳渗流检测、水下机器人高清摄像示踪、连通性示踪试验等手段,均不同程度反映了存在渗漏通道。

根据以上判断,对基础仅充填灌浆还不能从根本上解决问题,而且由于基础钻孔减压造成短期内沉降明显加大,可能对闸室止水造成进一步的局部拉裂,加大了渗漏和变形。同时根据再次摸排查明的情况判定,防渗墙转弯点存在集中渗水通道(其前缘塌陷区位于转弯点,亦为YKC墙体槽段搭接施工的难点),必须对防渗墙进行加强处理。

6 防渗墙处理

6.1 设计方案

方案应避免对原有防渗体系和地基造成不良影响甚至破坏。设计初步拟定了五个方案:

(1)紧邻原防渗墙上游增设塑性混凝土防渗墙;

(2)距离原防渗墙上游6 m增设防渗墙;

(3)在原混凝土防渗墙轴线上钻孔灌浆;

(4)闸室底板上游侧齿槽部位增设四排帷幕灌浆;

(5)紧邻原防渗墙上游增设四排帷幕灌浆[5]。

经论证推荐方案(5),设计孔排距1.0×0.8 m,梅花型布置。灌浆穿过岩溶角砾岩,深入泥质白云岩1 m,最大深度约69 m。设计砂卵石层帷幕灌浆要求<1×10-4cm/s,基岩层帷幕灌浆要求<10 Lu。

6.2 方案实施

为了不影响机组出力,保证施工期库内常水位运行,借鉴海上钻井,提出了在钢结构灌浆平台上进行灌浆作业方式。平台工作面比正常蓄水位高1.5 m。钢平台总重量约365 T,从场外设计、制作到现场具备灌浆条件,工期46 d,于2014年12月18日开始加工,次年3月2日完成安装。钢平台横剖面图见图2。

图2 钢平台横剖面图

帷幕灌浆于2015年3月4日开工,至7月23日灌浆工程全部完成,11月25日检查孔全部完成。耗浆量最大为下游排Ⅰ序孔,覆盖层最大单耗3 576.47 kg/m,基岩最大单耗4 373.33 kg/m。随灌序的递增,单位注入量呈明显递减规律,Ⅱ序孔比Ⅰ序孔递减50.4%,Ⅲ序孔比Ⅱ序孔递减54.2%。

6.3 质量检测及监测

灌浆完成后进行了检查孔的压水和注水试验,合格率100%。

灌浆期间,施工单位在闸室下游设置一量水堰,随着灌浆的推进,测得量水堰水位明显下降,相应渗漏量减少,当然量水堰水位与库水位也有一定规律的联系。

灌浆过程中,施工单位对下游消力池部位冒水点进行了观测、拍照和录像,对比发现灌浆后渗水量明显减少。2015年2月24日,施工现场第一次发现消力池部位出现白色浆体,25日有关方使用抽筒联合对白色浆体进行了取样,经确认为水泥浆液结石,是某些孔段灌浆后冒出的浆液,可以判定存在较大渗漏通道。后通过待凝、掺外加剂等措施,随着灌浆的继续,冒浆逐渐减少直至消失。

帷幕灌浆后,冲砂闸沉降明显减速。截至2021年底工程已安全运行6年有余。

7 结 语

经过两次加固处理,终于解决了工程所存在的问题,消除了隐患。

本工程沉降渗漏处理,从收集资料、分析原因、提出处理方案、现场实施等过程前后耗时约五年,是一个漫长而复杂的过程,两次处理共耗资约6 000余万元。若帷幕灌浆和充填灌浆同时实施,应会达到更好的处理效果。

在水利水电工程建设中,质量安全尤为重要,若出现溃坝后果难以设想。通过此项目的实施,可以看到对于深厚覆盖层基础、高填方基础、特别是软弱且不均匀基础,在施工过程中应加强质量管理、保证合理工期、预留充分的自然沉降固结时间,才能有效提高工程质量。