双氧水低温活化剂在衬布棉织物前处理的应用

张海峰

[科德宝宝翎衬布(南通)有限公司,江苏 南通 226006]

服装黏合衬布是服装工业化生产的基础之一。黏合衬布与面料贴合之后,面料不再容易变形,尺寸稳定,方便缝制,容易大规模生产,大幅度提高了生产效率,降低了生产成本,同时利于快捷物流销售,大大促进了服装业的发展。其中,纯棉聚乙烯黏合衬布产业是重要分支,主要服务于衬衫衬布行业,多用于衬衫领部、袖子、门襟等部位。其中,白色衬衫衬布的市场需求占主流,在全国行业内年总产量中,白色产品占比约70%,在白色衬衫衬布的外观指标中,客户对白度的要求越来越高,而且在环保方面,对传统纺织业的低能耗、低排放、绿色环保也不断提出新的要求,所以研究和开发衬衫衬布加工所用的纯棉织物的前处理漂白先进工艺更重要。

在纯棉衬衫黏合衬布的加工处理过程中,因为使用的棉织物基布含有天然蜡质、木质素以及少量灰分等杂质,会影响后续整理和点胶加工,所以需要进行前处理加工[1-2]。目前,在纯棉衬衫黏合衬布行业内,仍然使用传统的棉织物漂白工艺,主要采用双氧水作为漂白剂,有高温轧蒸和冷轧堆处理两种漂白方法[3-5]。其中,轧蒸工艺需要在高温、强碱的条件下进行漂白前处理,不仅能源消耗较大,还因反应剧烈以及条件控制不当,加剧了织物强力损伤;而冷轧堆工艺在常温下则需要很长的反应时间,大于20 h,且生产效率不高[6-8]。

对于以上问题,本研究尝试在常规冷轧堆工艺的经验基础上引入活化双氧水漂白反应体系,以期达成生产时间减短、化学助剂用量减少和常温漂白的目标[9-10]。双氧水的活化漂白工艺是在双氧水的漂白前处理体系中添加一类漂白活化促进剂,形成常温下高效工作的漂白体系。漂白活化剂化合物是过氧酸前驱体,对氧漂过程中的双氧水反应有很好的活化催化促进作用,过程中会在原位和双氧水发生水解反应,生成更活泼的过氧酸,而过氧酸因为具有更高的氧化电位,在对棉织物进行漂白时,就能有效降低织物漂白过程所需温度,同时避免纤维过度损伤,缩短了漂白时间,减少了大量助剂,确保了漂白效果的稳定输出。

1 实验部分

1.1 材料、试剂与设备

材料:纯棉机织物(20 S×20 S/50×50)、130 g/m2。

试剂:活化剂TF1893(上海元纳化工有限公司)、精炼剂(上海元纳化工有限公司)。

设备:Datacolor-600白度检测仪、低张力平幅水洗机(江苏建业机械制造有限公司)。

1.2 测试方法

1.2.1 白度

采用GB/T 17644—2008《纺织纤维白度色度试验方法》,使用Datacolor-600高精度台式白度仪测试样品白度3次,取平均值。

1.2.2 织物布面pH

依据GB/T 7573—2009《纺织品水萃取液pH值的测定》,测量试样对应的pH。

1.2.3 毛效

依照FZ/T 01071—2008《纺织品 毛细效应试验方法》,测量各试样30 min内液体沿织物上升的高度,测试3次,取平均值。

1.3 工艺条件

1.3.1 双氧水活化前处理漂白配方

双氧水(27%)质量浓度为70.0 g/L、活化剂(TF1893)质量浓度为5.0 g/L、氢氧化钠(30%)质量浓度为50.0 g/L、精炼剂质量浓度为5.0 g/L。

1.3.2 漂白工艺流程

坯布准备→烧毛→双氧水活化(室温25 ℃,10 h)堆置→水洗烘干。

2 结果与讨论

2.1 阳离子型双氧水活化漂白原理

阳离子型双氧水活化剂在双氧水漂白过程中的增强原理是,活化剂和过氧化氢反应活化产物的漂白能力远强于双氧水的过氧酸漂白能力,在常温或较低温度下可以漂白棉织物,满足纯棉黏合衬布后续加工的要求。本试验采用的是一类阳离子漂白活化促进剂TF1893,其漂白原理可以从以下方面进行解释:(1)工作液中的活化剂阳离子对带负电荷的棉纤维素纤维表现出较强的亲和力,可以很容易地利用静电吸附作用吸附到纤维的材质上;(2)阳离子型双氧水活化剂与双氧水反应,在工作液和棉织物基布上产生过氧酸;(3)工作液和棉织物纤维素纤维质上生成的过氧酸对织物进行漂白。此类活化剂是利用工作液和棉织物基布纤维素基质上产生的大量过氧酸对棉织物进行高效漂白,使此类反应可以在常温下实现常规工艺无法达到的漂白效果,关键是缩短了生产时间、提高了生产效率以及减少了化学品的用量和单位能源的消耗。

2.2 双氧水活化剂不同质量浓度对棉织物漂白白度的影响

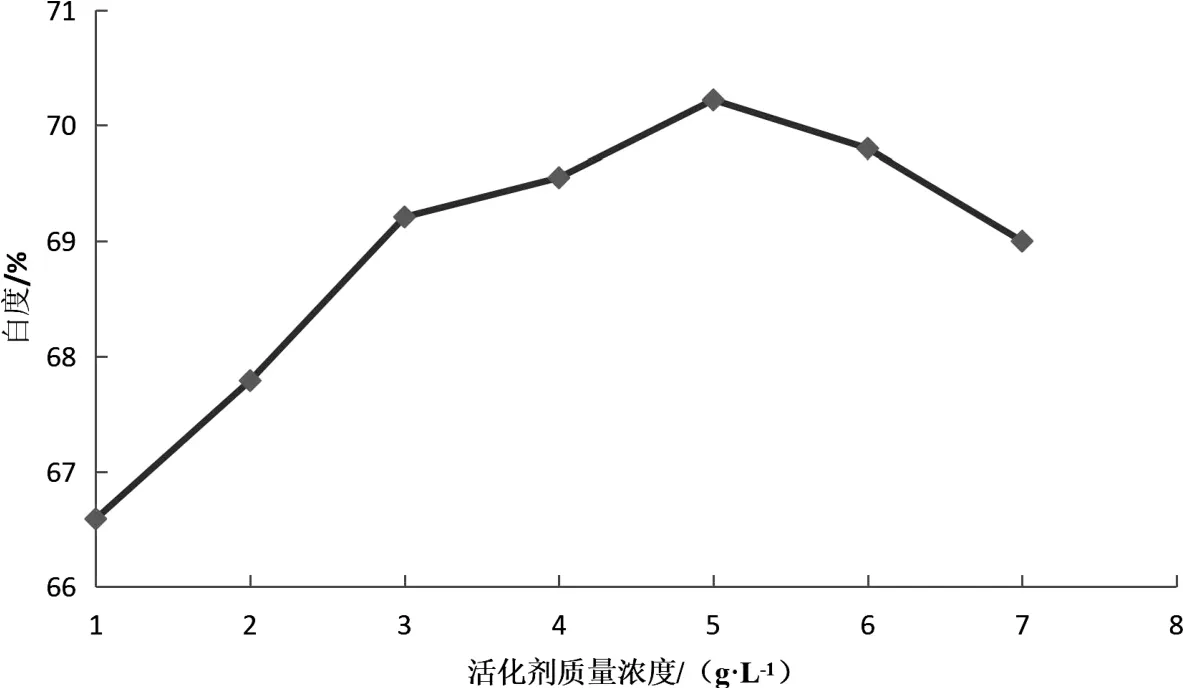

由图1可知,在工作液中,在活化剂质量浓度从1.0 g/L逐步提高到3.0 g/L的过程中,纯棉织物的白度增加得非常明显,呈线性相关上升;在质量浓度从3.0 g/L上升到5.0 g/L的过程中,漂白白度继续上升,只是上升速度放缓,到达5.0 g/L时,织物漂白白度达到最高,当后续活化剂质量浓度提高到6.0、7.0 g/L时,织物漂白白度开始缓慢下降。分析认为,在活化剂质量浓度从1.0 g/L上升到5.0 g/L的过程中,工作液中生成的氧化电位更高的过氧酸会同比增加,相比于传统的工艺配方,能更全面、更高速地与棉织物中的天然蜡质、灰分以及部分木质素等杂质发生氧化反应,逐步提高纯棉织物漂白处理的白度。当白度达到稳定的峰值后,再提高活化剂的质量浓度,织物漂白的白度没有继续上升反而缓慢下降:一方面,可能是因为棉织物中的色素杂质已经基本完全去除,白度没有进一步提升的空间;另一方面,加入质量浓度过高的活化剂,会增强双氧水的作用,影响织物上的漂白反应平衡速率,使双氧水的漂白效率降低,导致白度不升反降。综合来看,双氧水活化剂的工作液质量浓度应为4.5~5.5 g/L。

图1 阳离子型双氧水活化剂质量浓度对棉织物漂白白度的影响

2.3 pH对棉织物前处理漂白白度的影响

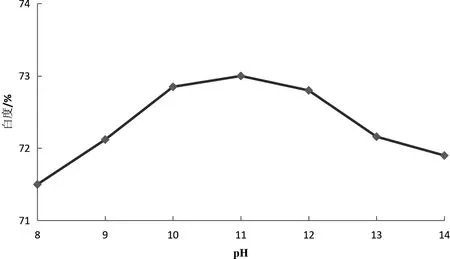

图2反映了在恒定的活化剂质量浓度(5.0 g/L)下,不同纯棉织物的工作液pH对漂白效果的影响。

图2 pH对漂白效果的影响

由图2可知,当前处理漂白工作液的pH从8上升到11时,加入活化剂漂白处理后,棉织物基布的白度呈现不断提高的趋势,因为随着工作液pH的升高,碱性越强,越有利于提高双氧水的活化反应速率,进而提高处理织物的漂白白度;而当pH大于11时,随着工作液pH的持续增加,白度反而下降,这是因为在过高的碱性环境下,双氧水大量分解,没有足够的双氧水反应作用到棉织物漂白过程中,导致最终的漂白效果降低。

2.4 处理时间对纯棉织物漂白处理效果的影响

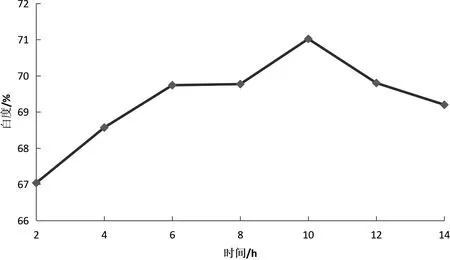

由图3可知,随着棉织物堆置时间的持续延长,纯棉织物的漂白白度在堆置10 h时达到最高,随后缓慢下降。分析认为,主要是因为漂白工作液中双氧水与阳离子活化剂的反应不是立即发生并加强的,在初始阶段反应生成的过氧酸与棉织物的色素等杂质不足以完全起到漂白作用,只有随着反应继续加强和扩展,有效物质过氧酸与纯棉织物上的色素等杂质才能逐渐反应完全。对于堆置时间过长导致白度有所下降的问题,推测可能是因为一段时间后,色素的反应副产物发生了轻微的逆反应,所以在棉织物堆置时间达到10 h时,对棉织物的漂白处理可以达到最好的效果。

图3 堆置处理时间对漂白效果的影响

2.5 漂白工艺温度对棉织物漂白处理效果的影响

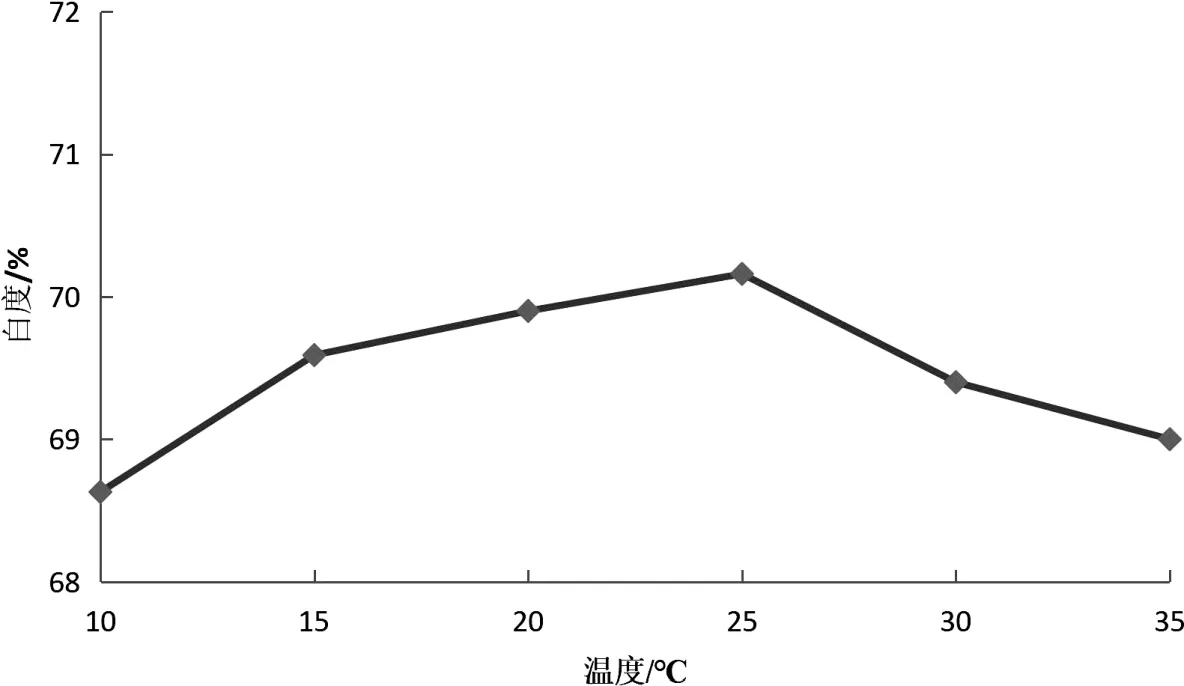

由图4可知,纯棉织物的漂白白度和工作液温度之间的关系在温度达到25 ℃以前表现为正相关,且在15~30 ℃时,白度基本满足工艺要求。这是因为在常温条件下,温度的升高可以提高双氧水活化反应速率,不过因为存在阳离子活化剂,继续升高工作温度会促使双氧水无序分解,不利于漂白工艺的稳定控制,反而会影响漂白白度。因此,在夏季建议适当减少活化剂的工艺配方用量。

图4 工作液温度对漂白处理效果的影响

3 结论

(1)纯棉机织黏合衬布在前处理漂白加工中,添加双氧水活化剂TF1893,可以在常温条件下较好地实现对衬布纯棉织物的漂白处理,满足纯棉衬布后续加工乃至成品对白度的工艺要求。新工艺在节约纺织染化助剂用量和减少能源消耗的同时,实现了环境友好、绿色生产的目的。

(2)纯棉机织黏合衬布基布漂白前处理采用冷轧堆双氧水活化工艺,在TF1893活化剂质量浓度为5.0~5.5 g/L、pH为11、堆置时间为10 h以及堆置温度为25 ℃前处理条件下进行生产,处理的漂布可达到白度70%~75%、毛效超过12 cm的前处理效果。

(3)纯棉机织黏合衬布的前处理采用双氧水活化漂白工艺体系,实现了衬布棉织物高效前处理,满足了衬布后续加工对白度和其他工艺的要求,可以代替目前大部分传统的衬布退浆、煮练和漂白的前处理工艺。