考虑气膜冷却脉动特性的涡轮动叶凹槽状叶顶气动和冷却性能研究

许承天,李志刚,李军

(西安交通大学叶轮机械研究所,710049,西安)

目前,随着燃气轮机功率和效率朝着更高更大的方向发展,燃气温度不断提高,燃烧室中心区域产生的热力型NOx增加。为了控制污染物的排放,采用的贫预混燃烧技术令燃烧室出口剖面的径向温度分布变得更加均匀,导致叶顶承受了更高的热负荷,这对流动换热复杂的涡轮动叶叶顶的冷却工作带来巨大的挑战[1-2]。

目前,气膜冷却是降低叶顶热负荷的主要手段,研究人员对此开展了诸多相关工作。文献[3-4]采用数值方法计算了冷气入射角与吹风比、气膜冷却布局、气膜孔孔径与间距比等参数对动叶叶顶冷却性能的影响。郭嘉杰等数值对比了叶顶不同形状气膜孔的气热性能,指出椭圆气膜孔相比圆形气膜孔具有更加优异的冷却性能[5]。文献[6-7]发现压力面近叶顶气膜孔的冷气强化了凹槽底部近压力侧的冷却效果,并且在小射流角条件下,采用扩张孔能够提高叶顶肩壁和压力面近顶部的冷却效率。Jiang等对比3种叶顶气膜冷却布局的传热特性,指出沿中弧线布置气膜孔能最大程度得降低叶顶传热系数,而冷气量的提高扩大了高传热区的面积[8]。文献[9-10]的动叶凹槽状叶顶气热性能的不确定性量化分析显示进口总温、吹风比、叶顶间隙和凹槽深度对叶顶气膜冷却有效度不确定性的贡献均不可忽略。Andreoli等对凹槽状叶顶的肩壁型线和气膜冷却布局联合进行多目标优化,优化后叶顶热通量降低65%,气动效率提高0.65%[11]。同时研究者也采用了实验手段对叶顶的冷却性能进行分析。Ullah等利用压敏漆技术研究了冷气密度比对叶顶气膜冷却有效度的影响,结果显示密度比的增大令叶顶的冷气覆盖范围更广[12]。Vieira等研究了叶顶实际加工过程中形成的焊缝对于叶顶冷却效率的影响,发现焊缝的存在降低了凹槽深度,凹槽底部气膜冷却有效度因吹风比增大而提高[13]。

尽管科研人员进行了关于涡轮动叶叶顶几何结构参数、气膜冷却布局、冷气进口参数等相关影响因素的诸多研究工作,但绝大部分工作是基于恒定冷气吹风比的。然而,在燃气轮机实际运行过程中,气膜冷却的冷气来源于压气机的多级抽气,而压气机动静叶之间的干涉作用造成抽取的冷气处于脉动流动状态,气膜冷却的脉动特性令其表现出与恒定冷气流量时截然不同的冷却效果。Ou等通过叶片前缘冷却的实验研究指出,除气膜孔附近区域外,采用脉动气膜冷却的叶片展向绝热气膜冷却有效度高于采用传统气膜冷却[14]。这说明在叶片的部分区域引入脉动气膜冷却,可以在冷却性能不被削弱的前提下减小从压气机抽取的冷气流量,进而提高燃机的整机效率,证明了脉动气膜冷却的可操作性。同时在压气机领域,蔡乐提出了利用压气机附面层的非定常震荡抽吸来控制叶栅的气动损失,吸除附面层的低能流体的同时提升了机组变工况适应能力,为脉动气膜冷却的冷气来源提供了一种全新的思路[15]。陈佳伟等数值研究了不同激励方式下平板射流的气膜冷却脉动特性,方波激励下的冷气穿透能力更强,而正弦激励下的冷气附着能力更强,并且方波激励和高频正弦激励容易造成燃气入侵气膜孔[16]。Coulthard等实验测量了平板上冷气脉动变化对于单排圆形气膜孔下游气膜冷却有效度的影响,发现脉动频率的增大造成起始段在脉冲周期内所占据的时间更长,气膜冷却有效度因冷气的抬升而降低,但当脉动频率增大至测量最大值时,低动量流的出现抑制了冷气的脱落,反而提高了下游的冷却效率[17-18]。Ke等利用数值方法发现高吹风比下的冷气流量脉动增大了静叶吸力面的传热系数,减小了压力面的传热系数,而前缘的传热系数对于脉动频率的变化十分敏感,并且流量以正弦波规律变化的冷气相比以方波规律变化的冷气能更好得冷却叶片和抑制高温主流入侵气膜孔[19-20]。Saracoglu等指出冷气的脉动变化在高吹风比条件下能更好地减小叶片尾缘损失[21]。Zheng等采用数值方法分析了脉动进口流加肋通道的流动换热特性,结果表明整体换热性能随脉动振幅和脉动频率的增大而提高[22]。Baek等研究了主流脉动和冷却流脉动的耦合作用对冷却效果的影响,阐释了不同吹风比下主流与冷气的脉动频率在相同或不同时,气膜冷却有效度与换热系数随时间的变化规律[23-24]。尽管科研人员对平板、静叶栅、内部带肋通道等开展了脉动气膜冷却的机理与实际冷却性能的研究,但是目前燃气涡轮第一级动叶叶顶考虑气膜冷却的脉动特性的气动和冷却性能研究仍然较为匮乏,相关的机理研究仍不完善。

气膜冷却的脉动特性对涡轮动叶凹槽状叶顶的气热性能影响显著,尤其是叶顶气膜冷却有效度分布随时间呈现出不同形态。本文基于GE-E3高压涡轮级动叶凹槽状叶顶,采用商用软件ANSYS CFX 18.0,针对沿凹槽底部中弧线布置的气膜冷却布局开展非定常数值计算,研究了冷气吹风比的脉动振幅和脉动频率对动叶的总压损失系数、叶顶气膜冷却有效度以及高温燃气入侵气膜孔的影响,以期为涡轮动叶凹槽状叶顶的脉动气膜冷却相关机理研究与应用提供部分参考。

1 数值方法和计算模型

1.1 数值方法

采用GE-E3高压涡轮级动叶叶顶型线模化的平叶顶叶片进行湍流模型验证,叶片轴向长度为86 mm,叶高为122 mm,节距为91 mm,叶顶间隙为1.5%叶高,计算边界条件参照Kwak的实验,具体数值如表1[25]所示。

表1 平叶顶叶片计算边界条件

传热系数定义为

(1)

式中:q为热流量;T∞为主流温度。

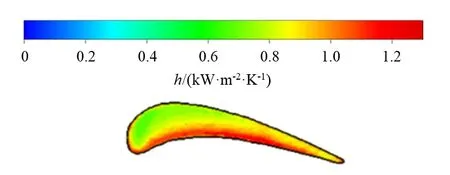

图1对比了4种湍流模型计算得到的叶顶传热系数分布与实验测量值,其中标准k-ω湍流模型和SSTk-ω湍流模型的壁面Y+<1,标准k-ε湍流模型和RNGk-ε湍流模型的壁面Y+∈(30,40),保证了计算结果的可靠性。标准k-ω湍流模型的叶顶传热系数分布与实验值最接近,k-ε湍流模型预测的叶顶传热系数相比实验值偏大,而SSTk-ω和RNGk-ε湍流模型的叶顶高传热系数区与实验值相比明显不同,预测叶顶传热需要对边界层流动进行精确计算。

标准k-ε湍流模型边界层的求解应用了壁面函

(a)实验测量值[25]

(b)标准k-ω湍流模型

(c)标准k-ε湍流模型

(d)SST k-ω湍流模型

(e)RNG k-ε湍流模型

数,导致计算结果的湍流强度过高,高传热区面积远大于实验值。综合对比发现,标准k-ω湍流模型能最为准确地对涡轮动叶叶顶传热进行预测,因此采用标准k-ω湍流模型进行脉动气膜冷却的数值研究。

1.2 计算模型

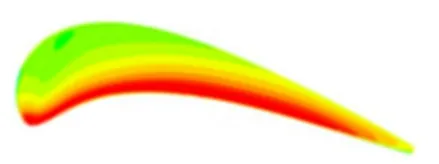

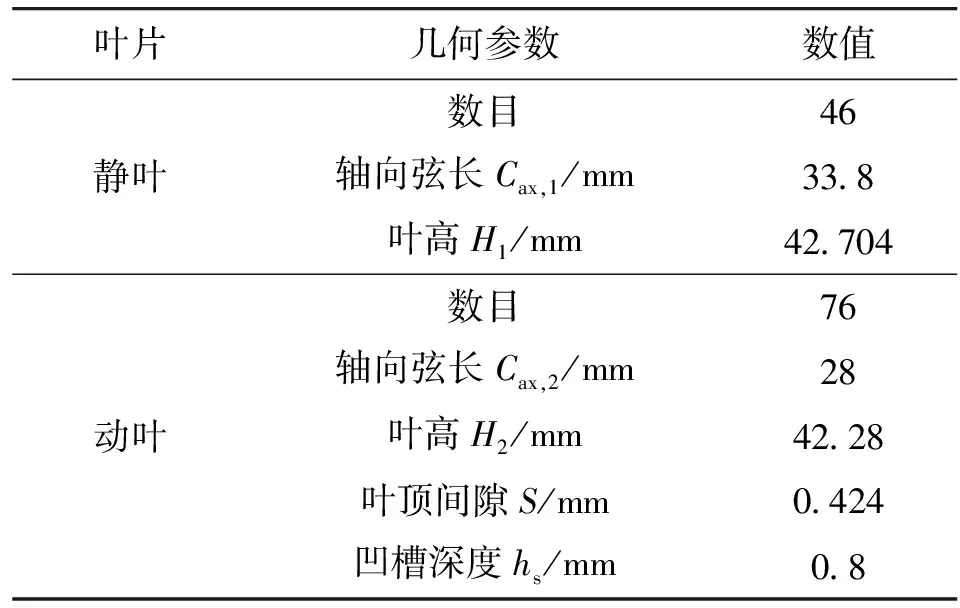

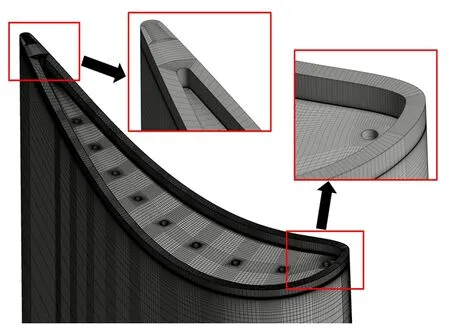

GE-E3高压涡轮级由46个静叶和76个动叶组成,表2给出了动叶和静叶的几何结构参数。基于1%叶高叶顶间隙和2%叶高凹槽深度的动叶,沿凹槽底部中弧线等间距布置9个孔径D为0.5 mm的气膜孔,气膜孔倾角为0°保证冷气垂直出流。图2给出了ICEM生成的动叶叶顶结构化网格,O-Block提高了气膜孔和叶片壁面附近的网格质量,同时壁面附近的第一层网格厚度设置为0.001 mm,以保证壁面Y+<1。

表2 GE-E3涡轮级几何结构参数[25]

图2 动叶凹槽状叶顶结构化网格Fig.2 Structural grid of the squealer tip blade

表3给出了GE-E3涡轮级的计算边界条件,为了减小计算量,选取一只动叶和静叶采用单通道模型进行数值计算,通道两侧设置为旋转周期性边界,动静交界面采用CFX的混合平面法。

表3 GE-E3涡轮级计算边界条件[25]

冷气吹风比定义为

(2)

式中:ρc和vc为冷气进口的密度和速度;ρm和vm为主流的密度和速度,采用动叶进口的面平均密度和速度替代。

稳态工况下,冷气流量保持3.75×10-5kg/s不变,对应的吹风比为0.965。为了探究冷气的脉动特性对叶顶气动和冷却性能的影响,参考了相关脉动气膜冷却的研究[14,17,22],选用正弦函数描述冷气脉动流量mc,uns,其表达式为

mc,uns=mc(1+Asin(2πft))

(3)

式中:A为冷气脉动振幅;f为冷气脉动频率。

冷气流量的脉动振幅A和频率f的数值选取参考了陈伟佳的平板脉动冷却[16]、Ke的静叶栅脉动冷却[19-20]以及蔡乐的压气机附面层非定常抽吸[15]等研究内容。表4给出了所选取典型的3种脉动振幅和5种脉动频率,其中5种脉动频率由低到高所对应的无量纲斯特劳哈尔数St=fD/U∞为7.1×10-4、1.42×10-3、2.84×10-3、4.25×10-3、5.67×10-3,3种脉动振幅由低到高所对应的冷气吹风比的变化范围分别为0.77~1.16、0.48~1.45和0.19~1.74。由于冷气吹风比与冷气流量的表达式均包含ρcvc项,同样采用正弦函数描述冷气脉动吹风比Muns=M(1+Asin(2πft)),其中脉动振幅A仍为0.2、0.5和0.8,因此可以认为A既是冷气流量的脉动振幅,也是冷气吹风比的脉动振幅。图3给出了A=0.2时单个气膜孔的冷气进口流量随时间的变化曲线。

表4 脉动气膜冷却计算工况

通过求解三维非稳态雷诺时均纳维-斯托克斯方程以获取流场的压力温度等参数。对流项和湍流项采用高精度格式离散,每个脉动周期内设置60个时间步,每个时间步内迭代10次,保证残差为10-5数量级。同时,在动叶叶顶附近设置了6个监测点,发现在3个脉动周期后,监测点的温度和压力呈现周期性变化,认为计算达到稳定状态。在一个脉动周期内等间隔选取12个时刻进行重点分析,见图3。

图3 A=0.2时mc,uns的变化规律Fig.3 Law of mc,unsfor A=0.2

在恒定冷气吹风比的条件下开展网格无关性分析,定义气膜冷却有效度为

(4)

式中Taw为绝热壁面温度。

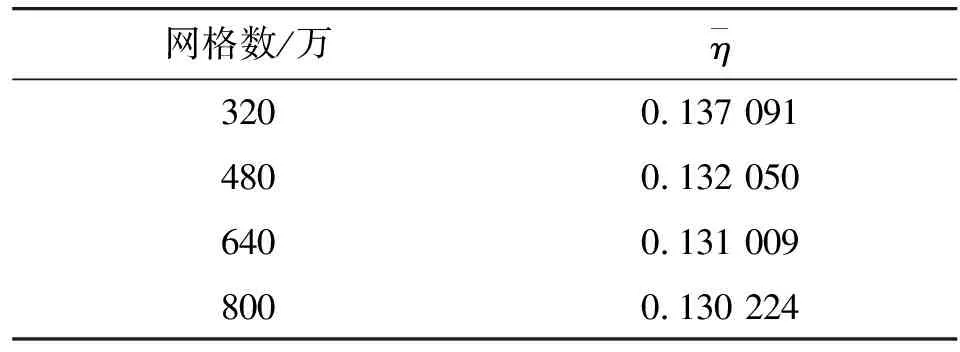

表5给出了冷气吹风比不变时4套不同网格的叶顶平均气膜冷却有效度,随着网格数的增加,平均气膜冷却有效度逐渐减小,并且减小程度放缓,640万网格数与480万网格数的计算结果相对误差为0.86%,认为当网格数为640万时可以达到网格无关性,后续均采用640万的网格开展数值计算。

表5 4套不同网格的叶顶平均气膜冷却有效度

2 结果分析与讨论

2.1 流场型态

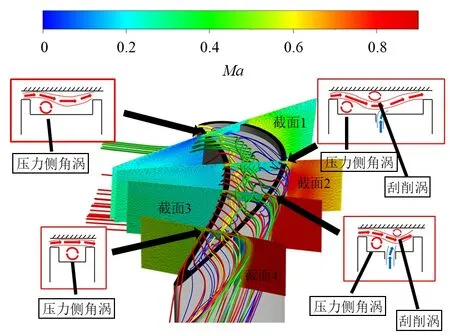

图4给出了冷气吹风比保持0.965不变时叶顶的流场结构以及4个典型截面的涡系结构示意图。

图4 恒定吹风比时叶顶的流场结构Fig.4 Tip flow field structure at constant blowing ratio

由图4可知,从叶顶前缘进入凹槽内部的泄漏流发展形成压力侧角涡。同时,在机匣与叶顶的相对运动和两侧压差的作用下,从压力侧前缘处进入间隙的泄漏流在20%轴向弦长处形成刮削涡,刮削涡和压力侧角涡两者控制了凹槽内部流动结构;当刮削涡在70%轴向弦长处从吸力侧离开叶顶后,凹槽内部流动由压力侧角涡主导。叶顶泄漏流的流动形态以70%轴向弦长为分界线,20%~70%轴向弦长间压力侧的泄漏流以“S”形经过凹槽内部的压力侧角涡和刮削涡,如图4的截面2、3所示;70%轴向弦长后泄漏流被压力侧角涡推出凹槽,如图4的截面4所示。叶顶冷气根据其流向可大致分为3类:第1个气膜孔的冷气受到前缘泄漏流的冲击,向压力侧和吸力侧扩散;第2~5个气膜孔的冷气跟随泄漏流向吸力侧流动;最后3个气膜孔的冷气在压力侧角涡的压制下,紧贴凹槽底部向下游流动。

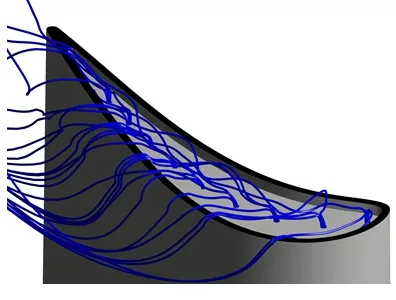

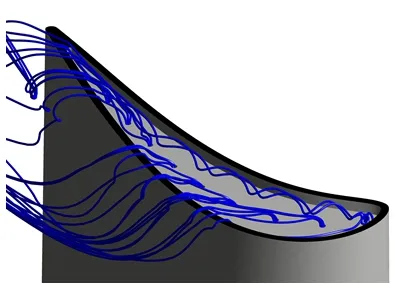

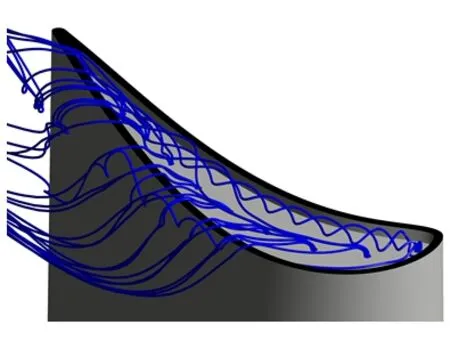

当冷气吹风比脉动变化时,由于冷气量与叶顶泄漏量差距较大,冷气吹风比的改变无法对叶顶涡系结构产生显著影响,但是不同时刻的叶顶冷气流线分布存在差异。以f=250 Hz、A=0.8的工况为例,图5给出了该工况下不同瞬时的叶顶冷气流线分布。

(d)T

2.2 冷却性能

2.2.1 脉动频率对冷却性能的影响

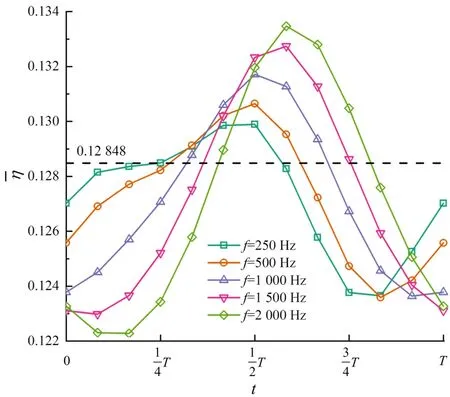

冷气流动特征决定了叶顶气膜冷却有效度分布,根据叶顶气膜冷却有效度变化规律的不同,将250 Hz和500 Hz 归为低频脉动,而将1 000 Hz、1 500 Hz和2 000 Hz归为高频脉动。

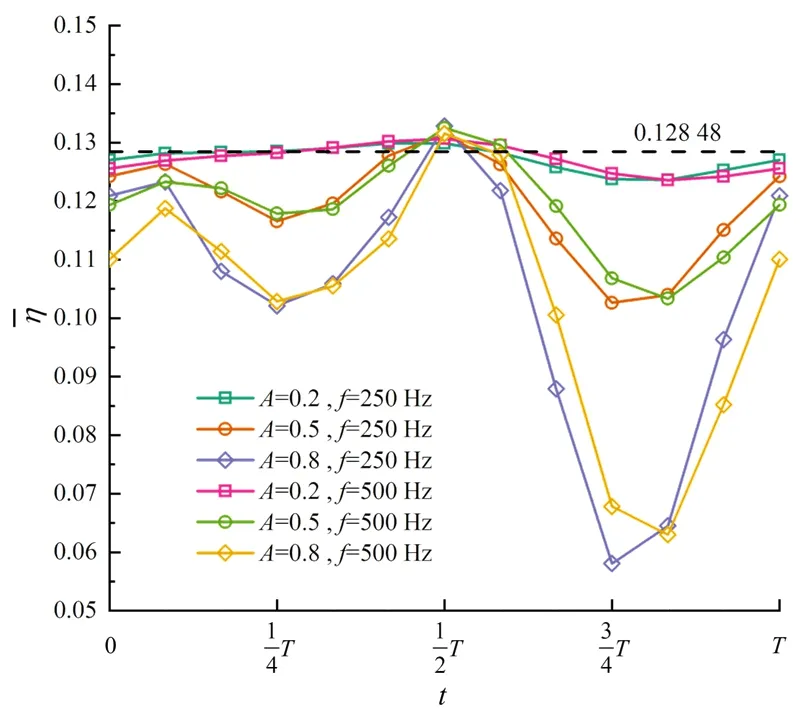

图6 低频脉动的叶顶平均气膜冷却有效度变化曲线Fig.6 Curve of the averaged tip film cooling effectiveness for low-frequency pulsation

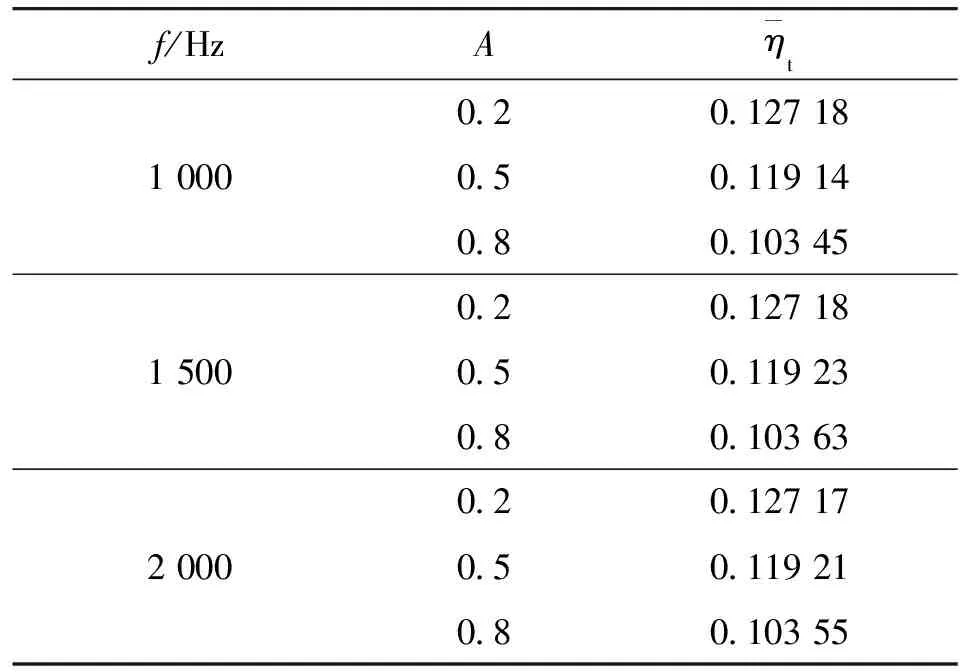

表6 低频脉动的叶顶气膜冷却有效度时均值

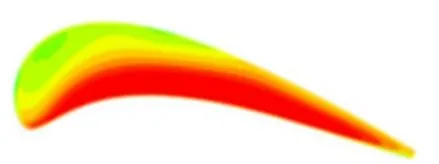

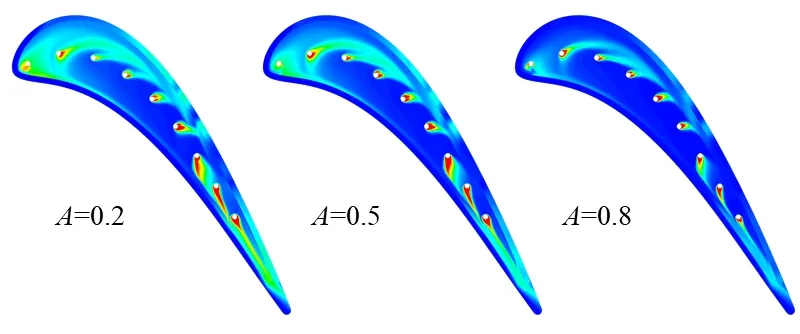

由图7可知,冷气吹风比恒定时前2个气膜孔的冷气在凹槽内部向下游扩散,有效冷却了叶顶前缘,而第3~6个气膜孔的冷气跟随泄漏流向吸力侧流动,未能覆盖近压力侧的中间弦长区域,最后3个气膜孔的冷气受到压力侧角涡的压制,叶顶尾缘得到了良好冷却。

(a)恒定冷气吹风比

图7 稳态以及2个瞬时叶顶气膜冷却有效度分布Fig.7 Steady-state and two instantaneous tip film cooling effectiveness distributions

图8 高频脉动的叶顶平均气膜冷却有效度变化曲线Fig.8 Curve of the averaged tip film cooling effectiveness for high-frequency pulsation

表7 高频脉动的叶顶平均气膜冷却有效度时均值

冷气从气膜孔中喷出后需要一定时间扩散至叶顶表面,时间的长短取决于冷气流速的高低,冷气吹风比的变化并不能立刻对叶顶冷却效率造成影响,这是叶顶脉动气膜冷却具有延迟反馈特点的根本原因。随着脉动频率提高,冷气吹风比变化加快,然而冷气离开叶顶需要的时间不变,导致同一时刻叶顶气膜冷却有效度对冷气吹风比变化的延迟反馈更加明显,因而3种脉动振幅T瞬时的气膜冷却有效度差异随脉动频率增大而扩大。

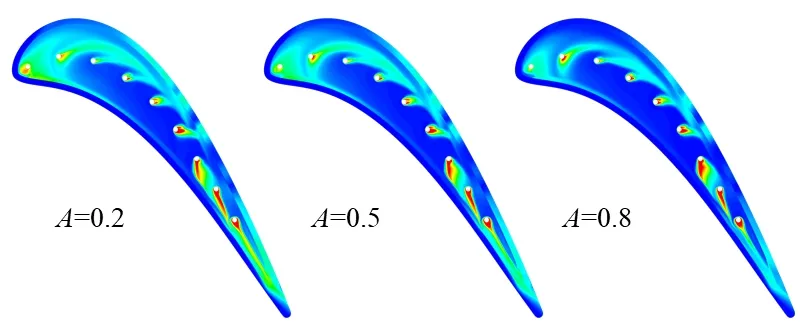

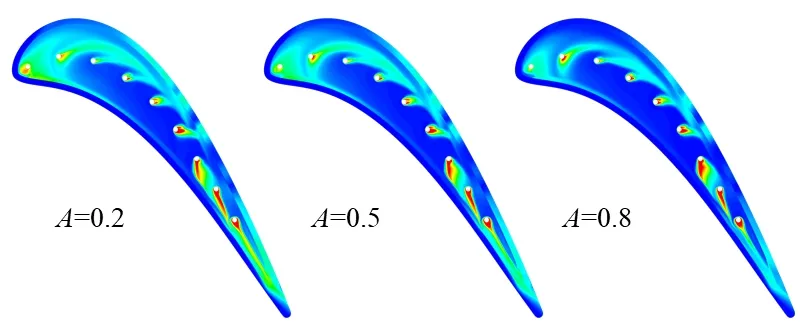

同样选取不同脉动振幅的叶顶冷却效率差异较大的时刻进行分析,图9给出了f=2 000 Hz时不同脉动振幅在不同瞬时叶顶气膜冷却有效度分布。

(c)T图9 3个瞬时的叶顶气膜冷却有效度分布Fig.9 Three instantaneous tip film cooling effectiveness distributions

2.2.2 脉动频率对冷却性能的影响

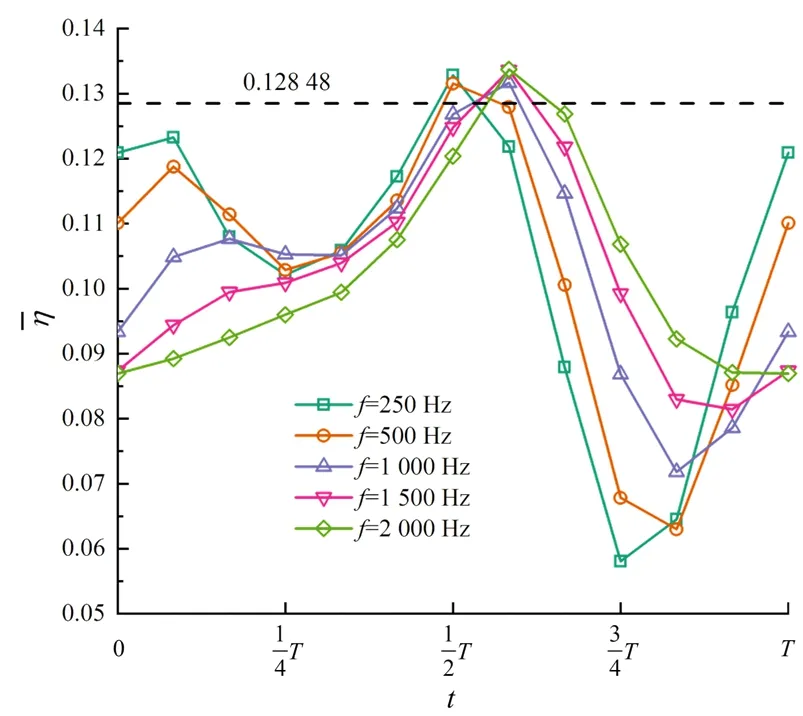

图10给出了冷气吹风比小幅值(A=0.2)脉动时5种脉动频率的叶顶平均气膜冷却有效度变化曲线,表8给出了上述脉动工况的叶顶平均气膜冷却有效度时均值。

图10 小幅值脉动时叶顶平均气膜冷却有效度变化曲线Fig.10 Curve of the averaged tip film cooling effectiveness for small-amplitude pulsation

表8 小幅值脉动时叶顶平均气膜冷却有效度时均值

图11 大幅值脉动时叶顶平均气膜冷却有效度变化曲线Fig.11 Curves of the averaged tip film cooling effectiveness for large-amplitude pulsation

表9给出了冷气吹风比大幅值脉动工况下不同脉动频率的叶顶气膜冷却有效度时均值。虽然脉动频率的提高对于整体冷却性能的提升不大,2 000 Hz的叶顶气膜冷却有效度时均值相比250 Hz仅提高0.6%,但是在整个脉动周期内,叶顶气膜冷却有效度的最小值从f=250 Hz的0.058 07提高至f=2 000 Hz的0.086 94,这对于冷气脉动工况下提高极端情况下叶顶的冷却性能有着积极的意义。本文计算模型的冷气出口与凹槽底部距离较小,延迟反馈效应已有所弱化,实际运行机组从压气机抽取的冷气需要经过较长的管路输送至涡轮叶片的冷气腔中,叶顶气膜冷却有效度对冷气吹风比变化的延迟反馈将更加明显。

表9 大幅值脉动时叶顶平均气膜冷却有效度时均值

2.2.3 燃气对气膜孔的入侵

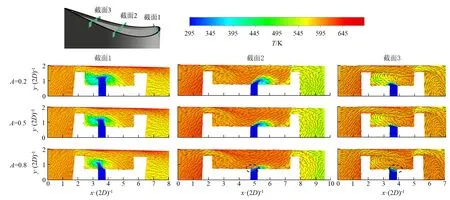

为了进一步探究冷气脉动频率的高低对燃气入侵的影响,图13给出了f=2 000 Hz时上述3个截面的温度及速度矢量分布。与图12对比发现,在脉动振幅均为0.8时,高温泄漏流对冷气管路的入侵情况基本相似,截面2和3均出现了主流入侵的现象,但脉动频率更高时凹槽内部温度更低,原因是之前所提到的延迟反馈效应。

图12 不同脉动振幅时3个截面温度及速度矢量分布Fig.12 Temperature and velocity vector distribution of three cross-sections with different pulsating amplitudes

2.3 气动性能

为了研究冷气的脉动参数对涡轮动叶气动性能的影响,定义总压损失系数为

(5)

(6)

式中:ptotal为动叶尾缘8 mm处截面的总压;p为动叶尾缘8 mm处截面的静压;mmain为动叶通道的进口流量;ptotal,1为动叶通道的进口平均总压;mci为第i个气膜孔的冷气流量;ptotal,ci为第i个气膜孔冷气的进口平均总压。

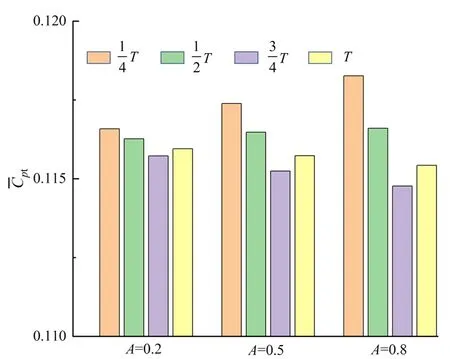

图14 f=250 Hz时4个瞬时的平均总压损失系数Fig.14 Four instantaneous averaged total pressure loss coefficients as f=250 Hz

(a)A=0.2

(b)A=0.5

(c)A=0.8 图15 f=250 Hz时4个瞬时的总压损失系数沿叶高分布曲线Fig.15 Four instantaneous total pressure loss coefficient span-wise distribution as f=250 Hz

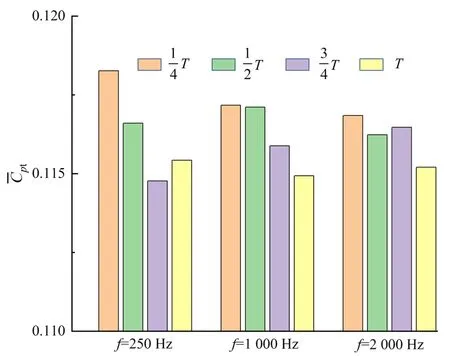

图16 A=0.8时4个瞬时的平均总压损失系数Fig.16 Four instantaneous averaged total pressure loss coefficients as A=0.8

(a)f=250 Hz

(b)f=1 000 Hz

(c)f=2 000 Hz 图17 A=0.8时4个瞬时的总压损失系数沿叶高分布曲线Fig.17 Four instantaneous total pressure loss coefficient span-wise distribution as A=0.8

3 结 论

本文采用数值方法研究了考虑气膜冷却脉动特性的涡轮动叶凹槽状叶顶的气动和冷却性能,对比分析了气膜冷却的冷气吹风比不同脉动振幅和频率下的动叶叶顶的气膜冷却有效度和总压损失系数,并关注了高温主流对叶顶气膜孔的入侵情况,得到以下结论。

(1)动叶叶顶的流场结构基本不受气膜冷却的冷气吹风比脉动特性的影响,但不同瞬时的冷气因吹风比的改变,冷气穿透能力和附着能力存在明显差异。

(2)冷气吹风比的脉动振幅与频率对叶顶气膜冷却有效度的影响极为显著,脉动振幅主要通过冷气吹风比的改变,而脉动频率则通过高频脉动引起的延迟反馈作用。在冷气吹风比小幅值脉动下,无论脉动频率的高低,叶顶平均气膜冷却有效度时均值相比定常值下降约1.1%,但当冷气吹风比大幅值脉动时,叶顶的冷却性能急剧下降,同时脉动频率的增大提高了叶顶整体冷却性能。当脉动频率增大至2 000 Hz后,冷气脉动周期内气膜冷却有效度最低值相比250 Hz时有50%的提升。

(3)高温主流在冷气吹风比大幅值脉动时将周期性入侵中间弦长及尾缘的冷气管路,对原气膜孔结构造成破环,而冷气吹风比的脉动频率对于主流入侵的影响不大。

(4)冷气吹风比的周期性脉动造成了动叶泄漏涡强度的改变。当冷气吹风比低频脉动时,动叶平均总压损失系数呈类正弦函数的变化规律,不同瞬时的平均总压损失系数差距随冷气吹风比的脉动振幅增大而扩大,然而冷气脉动频率的提高引起不同瞬时的平均总压损失系数趋于一致。