系杆拱肋中箱型及工型弯扭构件的制造精度控制

摘要 文章依托景王路跨青阳港大桥拱肋部分,针对箱型及工型弯扭构件的制造精度控制问题,从图纸深化、下料及板件成型、组装、反变形及质量控制等方面研究箱型及工型弯扭构件制造及精度控制技术,并通过施工过程中的验证,形成了一套针对箱型及工型弯扭构件的制造精度控制方法与注意要点。

关键词 系杆拱肋;弯扭构件;精度控制;测量

中图分类号 U442.5文献标识码 A文章编号 2096-8949(2022)09-0114-04

引言

钢结构因其自重轻、强度高、施工周期短等优势,在桥梁领域所占比重越来越大。且随着制造技术提高,设计造型逐步新颖,结构复杂化,其中弯扭构件所占比例也越来越高。弯扭构件是由部分扭曲且异形的钢板组焊而成,其制造技术是钢结构制造业的高难技术。

昆山景王路跨青阳港大桥拱肋的弯扭构件,空间结构复杂,制造难度高,为了保证工厂制造杆件的精度和桥址安装的顺利进行,需要从技术深化到生产制造每个工序进行精度控制手段的研究,该文通过相关的技术工艺研究形成了箱型及工型弯扭构件的制造工艺,保证了杆件出厂的精度。

1 依托项目简介

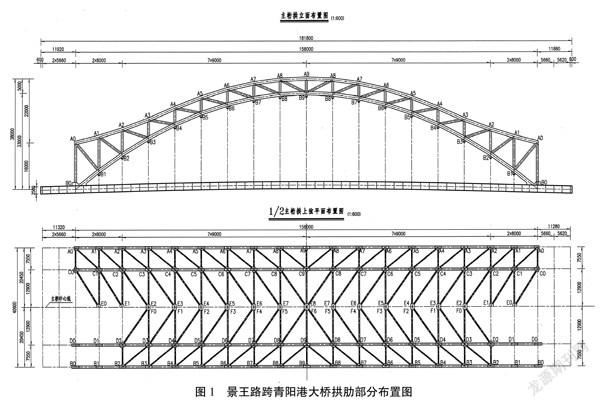

景王路跨青阳港大桥坐落于江苏省昆山市,东西横跨昆山市青阳港,连接黑龙江中路平交与秧浦路平交。主桥为(12+158+12)m的钢桁架系杆拱桥,由四片拱肋组成,拱肋中心距分别为7.55 m、25.8 m。外侧拱肋设置于人行道外侧,中间拱肋设置于侧分带内,桥面总宽42.1 m,主桥12 m边跨出设置拱肋装饰,桥梁外侧设置装饰风嘴(图1)。

主拱肋采用高度桁架,拱肋下弦计算跨径158 m,矢高33 m,矢跨比1/4.75,下弦拱轴线采用二次抛物线,拱肋桁高由拱顶的5 m逐渐变化至拱脚16 m。拱肋上下弦杆均采用焊接箱形断面[1]。

2 典型构件重难点分析

弯扭构件深化的主要包括三维建模与展开放样。弯扭构件是由部分扭曲且异形的钢板组焊而成,该类零件的展开放样,不单是空间曲面的纯几何展开放样问题。工艺文件必须同时考虑车间加工工艺要求、构件加工精度要求、焊接组拼、检测及拼装架设要求,因此,工艺文件需采用多种方式将不同生产要素贯彻落实至杆件全流程生产作业过程中。

单一钢结构零件本身存在一定弹性形变范围,特别是在弯扭型构件中,许多零件都需要通过折弯、压弯、组焊等多种手段,使其处于一个空间三维状态中,此时钢板内部极有可能存在较大回弹拘束力,须通过合适的工艺路线,在确保其准确的外形尺寸的同时具备足够的刚性。

加工制造时由于板件弯扭,构件定型定位将控制困难,涉及杆件组装焊接、出孔及后续检测工作。须对应制造合适的胎架,找出相应控制项点与基准线,制定合理测量工艺与焊接方法。

3 制造加工方案及过程精度控制

3.1 深化设计流程及过程精度控制

深化设计文件主要包括构件施工图与构件总拼图,为保证各个零件处于利于焊接的位置,绘图前应提前与桥址架设单位沟通好架设方案再进行深化设计。因此,桥梁钢结构是深化工作应该是一个自上而下,由整体到局部的作业方式[2]。

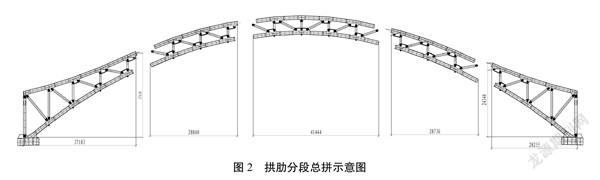

构件总拼图(图2)中应包括:桥梁的块体划分、各构件的位置图、构件与构件之间的轮次划分及块体布置图,其中块体的布置图应包括吊装单元各构件编号、构件与构件之间的连接关系、不同构件之间的相对位置关系。

为保证架设精度,在吊装弯扭构件前须在地面将构件组装成吊装单元,为确保弯扭构件现场拼装精度及桥位安装精度,深化施工图时须体现构件各个端口标定点的相对位置关系及精度要求,端头等结合处需与设计与土建方反复验证。

每个构件都需要利用施工图及其他辅助工艺文件来表达多种信息指导生产,施工图中须考虑每个零件的形状尺寸、位置尺寸、焊接形式及其他特殊工艺要求,其他工艺文件主要包括下料展开图、构件尺寸辅助图。

施工图中需利用合理视图来体现构件外形尺寸、零件尺寸与位置关系,并建立合理的零件编号。复杂节点的零件组装顺序、焊接顺序、构件的分段处理等需结合车间加工与运输能力,再进行深化设计建模和出图。为防止构件在加工制作和运输过程中产生变形,须通过力学分析等手段确定是否采用临时支撑或连接件等非永久性结构。

施工图中的焊接要素须建立焊接工艺评定的基础上,结合实际结构尺寸、空间位置关系以及制造厂的设备能力和工艺布局,有针对性地制定出焊接工艺规程、焊缝编号规定、焊缝探伤清册等。

其他工艺文件同样十分重要,其中零件展开图,需要包含零件轮廓尺寸、加工工艺方法及精度要求等信息。弯扭板件须同时给出准确的展开尺寸与根据加工制作工艺完成后的成型控制尺寸[3]。该成型尺寸需提前考虑焊接收缩及装配需求等要素,预留出加量。

施工图中的尺寸标注有时无法完全包含所有信息,此时便需要构件尺寸辅助图,包含在桥位狀态下不同构件的相对位置(图3)。包括自身轮廓尺寸与相对位置关系,为满足桥址的线型要求,弯扭构件在专门的工作平台上进行组装,图纸中准确反映构件各个端口与孔群的相对位置,并利用样冲点保留辅助线,便于后期出孔,尺寸复验及桥址架设等工作。

3.2 下料及板件成型工艺方案及过程精度控制

对于弯扭构件来说,部分零件存在自身弯扭,无法通过施工图中的成型尺寸直接下料,根据中性层分步展开,根据展开图使用数控切割下料,宽窄与长短方向按零部件板长短适当焊缝收缩余量;为提升板材利用率,部分弧度过大的零件,须分段数控切割,之后接料成型。对于接料零件,下料后及时打写号并标注方向,防止接料方向错误。

根据构件的特点和加工设备条件,在确保板件成型的精度和外观的前提下可以利用强制成型、卷圆成型和火焰加工装设备强制成型三种方式:

(1)强制成型:对于长度较长、弯度较小,板厚较薄的零件,直接在工装胎架上利用外力压制到位,强制成型,并通过跳焊的方式直接定位[4]。

(2)卷圆成型:为降低组装难度,减少应力,对弯度较大的零件,先采用卷板机初步卷制,使零件弯弧与加工要求相符,卷制弯度宜稍小不宜大,便于组装[5](图4)。

(3)热矫成型。对于一些长度较短、宽度及弯扭较大的零件,有时采用火焰配合工装设备通过多次热矫,强制成型(图5)。

在构件的加工过程中,将根据零件的不同类型采取不同的成型加工方式,弯扭构件的加工及成型后检查弯扭构件加工成型质量及精度的好坏:其直接影响构件外部线型与后期组焊拼装制作安装的精度,若板件加工偏差过大,在后期作业中只能通过外力冷矫到位,此时钢板内部将形成较大回弹拘束力。将不利于杆件的组焊与总拼作业与过程中的精度控制。箱型或工型组装前应采用靠板或全站仪等设备进行效验,不合格的需经矫形后重新校核。

3.3 组装及反变形工艺及过程精度控制措施

3.3.1 胎架制作工艺及过程精度控制

首先,根据构件大小确定制造平台的大小,平台应平整,保障其承受构件自重及冲击载荷后不变形,寻找其核心尺寸控制位置(如隔板处,接头板处)及边缘位置,通过施工图纸深化得出控制点坐标,从而设置胎架,在控制点的选取上,注意间距的控制,在保证装配及焊接可操作性的前提下,尽量降低胎架高度;且胎架的高度需通过多种测量手段进行复验,保证误差在1 mm内。

3.3.2 构件装配工艺及过程精度控制

根据接头板布置与顶底板线型的不同,不同杆件分别采用正装与侧装等多种方式,在板单元检验合格后,吊装至胎架,保证其重要控制点与胎架的接触,对重要控制点检测合格后,开展组焊作业,利用火工及辅助外力设备,使各关键控制点与坐标、尺寸一一对应就位,误差不超过2 mm(图6)。注意在火工加热过程中,控制钢板温度在500~800 ℃[6]。

3.3.3 焊接工艺制定

因该类构件在焊接过程中无法形成完全刚性结构,不可避免地出现构件下胎与运输过程中的弹性形变,如何保证构件下胎架后减少构件的反弹和控制焊接变形尤为重要,此时需通过一些合理的焊接工艺措施,主要做法有:

(1)主焊缝采用焊接变形小、焊接效率高的二氧化碳气体保护焊对称焊接,采用多层多道焊,从中间到两边逐步对称焊接。

(2)板厚>30 mm的零件需进行焊前预热,预热温度控制在60~100 ℃之间,预热范围应≥100 mm,为保证连续焊接,道间温度应控制在80~200 ℃之间[7]。

(3)保证所有构件对接焊缝的焊接应尽量在胎架上施焊,焊接时使用跳焊,先焊接弯扭较大的部位,后焊接弯扭小的部位。

(4)箱体内部设置隔板及部分定位板,外部可设置码板,除了保证装配精度,还可起到刚性支撑作用,可有效控制焊接变形。

4 质量控制项点与方法

构件焊接完成后,将构件重新吊装置于原制作胎架之上进行检查[8],从两个方面检查构件加工质量:

在焊接质量层面:设计要求全焊透的一、二级焊缝采用超声波探伤进行内部缺陷的检验,超声波探伤不能对缺陷作出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合现行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级法》(GB 11345)或《钢熔化焊对接接头射线照相和质量分级》(GB3323)的规定;同时焊缝表面不得有裂纹、焊瘤等缺陷。一级、二级焊缝不得有表面气孔、夹渣,弧坑裂纹、电弧擦伤等缺陷。且一级焊缝不得有咬边、未焊满、根部收缩等缺陷。

在构件外形尺寸方面:

(1)胎架上位置控制点与构件之间的间隙大小,即控制点部位(隔板,接头板及两端口等位置)的制作误差,可以用塞尺检查,确保构件在焊接过程中不会因自身重力而影响曲线光滑度[9]。

(2)搭设整体胎架,将各段构件进行整体预装,可以检验对口精度,整体制作误差,可以用全站仪进行精度检测。

在焊接完成24小时后,检查人员应对构件进行复检工作,发现线型与接口不吻合的位置,通过火焰热矫+机械外力冷矫配合作业,使杆件满足设计与桥址架设需求。

5 总结

该文提出的弯扭构件的制造精度控制手段,在景王路跨青阳港大桥拱肋部分施工作业中,得到了实际运用,并取得了较好的成果,桥址连接效果良好。该文所提出的工艺流程和质量控制措施,为后续同类型箱型及工型弯扭构件的加工精度控制提供宝贵丰富有效的经验。

参考文献

[1]戴世宏. 昆山市景王路跨青阳港大桥设计分析[J]. 山东交通科技, 2020(1): 74-75+91.

[2]张佳第. 钢箱梁制造工艺及焊接质量控制研究[J]. 中国设备工程, 2021(6): 84-85.

[3]王垒, 陈辉, 邢遵胜, 等. 弯扭构件制作及安装精度控制[C]//第五届全国钢结构工程技术交流会论文集, 2014: 75-80.

[4]王光, 曹鸣习. 钢结构弯扭构件制作技术研究[J]. 世界有色金属, 2017(12): 245-246.

[5]赵庆科, 师哲. 空间弯扭钢结构构件的制作工艺研究[J]. 钢结构, 2015(1): 54-58.

[6]钢结构工程施工质量验收标准: GB 50205—2020[S]. 北京:中国计划出版社, 2020.

[7]铁路钢桥制造规范: Q/CR 9211—2015[S]. 北京:中国铁道出版社, 2015.

[8]黄现振, 纪华亭, 郝正旺. 浅谈箱型空间弯扭构件制作精度控制[J]. 中国建筑金属结构, 2013(24): 46.

[9]华建民, 蔡蕾, 王欢. 超大弯扭构件制作的关键技术[C]. 第六届全国钢结构工程技术交流会论文集, 2016: 82-85.

收稿日期:2022-04-21

作者简介:刘洋(1981—),男,硕士研究生,高級工程师,从事桥梁钢结构制造、桥梁工程项目管理、技术研发工作。