面投影光固化增材制造的微结构拼接成型技术

吕晶薇 黄致远 康鹏 俞中委 邵广斌

摘要:针对面投影光固化技术受限于投影分辨率的问题,为研究面投影成型尺寸与成型精度之间的固有矛盾,提出了面投影光固化增材制造的微结构拼接成型技术。在搭建的高精度面投影光固化成型光学系统基础上,提出了面单固化层多重拼接控制方法,实现了投影系统与位移系统的协同控制。研究了像素点密度与能量扩散的相互作用规律,采用拼接界面的灰度调制方法,提高了能量的均匀性进而提升了拼接界面的质量和制造精度。实验验证了拼接成型技术的可行性和光学平台的拼接性能,为研究复杂三维微结构宏-微一体化增材制造提供了必要的理论与技术基础。

关键词:增材制造;光固化;面投影立体光刻;高精度;拼接成型技术

DOI:10.15938/j.jhust.2022.02.005

中图分类号: TP23,TH162

文献标志码: A

文章编号: 1007-2683(2022)02-0036-12

Microstructure Stitching Technology of Projection

Stereolithography Additive Manufacturing

LÜ Jing-wei HUANG Zhi-yuan KANG Peng YU Zhong-wei SHAO Guang-bin

(1.Beijing Spacecrafts Co., Ltd., Beijing 100094, China;

2.School of Mechatronics Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract:The development of projection stereolithography (PSL) technology is mainly limited by the projection resolution. To resolve the inherent contradiction between surface projection molding size and molding accuracy, a microstructure splicing molding technology is proposed. On the basis of the high-precision PSL molding optical system, a multi-splicing control method for a single-surface solidified layer is proposed based on the light path system, which realizes the coordinated control of the projection system and the displacement system. The law of interaction between different pixel densities and energy is studied. The grayscale modulation of the splicing interface is used to enhance the uniformity of energy and improve the quality and manufacturing accuracy of the splicing interface.The experiment verified the feasibility of the splicing technology and the splicing performance of the optical platform, and provided the necessary theoretical and technical basis for studying the macro-micro integrated additive manufacturing of complex three-dimensional microstructures.

Keywords:additive manufacturing; stereolithography; projection stereolithography; high precision; splicing technology

0引言

增材制造(Additive Manufacturing)是近年来快速发展的先进制造技术,是目前国际学术热点,也是我国“十三五”规划中的重要方向[1-3]。在复杂三维结构和复合材料结构的制造中,增材制造技术具有明显的技术优势,并以成本低、效率高、材料多样和一体化成型特点使其在生物医学、智能传感、航空航天等战略新兴领域具有广阔的应用前景[4-6]。

光固化作为发展最早、技术最为成熟的增材制造技术之一。基于液态光敏树脂吸收光子后聚合为长链、发生固化的原理,通过激光逐点扫描或动态掩膜投影,使液态光敏树脂在成型面内以逐点成型或面成型的方式聚合、固化进行单层成型,而后不断重复上述过程、对光敏树脂进行层层堆叠,最终实现复杂三维结构的增材制造。相比于其他增材制造方法,具有快速成型和高精度制造的特点[7-9]。光固化增材制造方法包括双光子聚合直写、单光子驻点扫描固化、单光子面投影固化等。成型原理、硬件系统与成型工艺是影响光固化微结构成型的主要因素。其中面投影立体光刻(projection stereolithography,PSL)作为重要的光固化技术,最早由Bertsch[10]教授提出,采用透射式液晶显示器(liquid crystal display,LCD)作为动态掩膜生成器,固化光源经LCD透射,在液态树脂表面投射出特定图案使树脂固化,而后层层叠加、构建出三维模型,相比传统驻点扫描式光固化增材制造其效率显著提升。但是,由于LCD采用透射式投影,光透过率较低、能量利用率不高,同时投影对比度较低、限制了制造精度的提升。为解决上述问题,美国西北大学Sun[11]教授改采用数字微镜芯片技术(digital micromirror device,DMD)作为空间光调制器,建立了面投影微立體光刻系统(projection micro stereolithography,PμSL),实现了最小线宽0.6 μm的微纳尺度增材制造,率先实现了亚微米级分辨率立体光刻,该技术至今仍是微纳尺度增材制造的重要方法之一。但是,由于使用DMD作为空间光调制器,其固有分辨率(1 920×1 080)限制了成型面的尺寸与精度,面投影立体光刻或面向大尺寸、低精度增材制造,或面向小尺寸、高精度增材制造,成型尺寸与精度间的固有矛盾限制了面投影立体光刻技术的发展。

为解决投影尺寸与成型精度间的固有矛盾,研究人员提出通过单一固化层内多重拼接的方法以实现大幅面高精度光固化增材制造[12-14]。加利福尼亚大学Zheng[13]教授提出了基于XY位移台的固化层多重拼接技术。该方法虽然在一定程度上解决了成型尺寸与成型精度的固有矛盾,但由于XY运动拼接过程存在运动速度、运动精度、树脂流平时间等限制,实际制造速度并不理想。因此,弗吉尼亚理工学院Zheng[14]教授继续开发了基于扫描振镜拼接的面投影立体光刻系统。由于采用了快速XY扫描振镜进行投影拼接、替代XY位移台进行固化层内运动拼接,节省了XY位移台运动及运动后等待树脂流平时间,制造速度显著提升。但由于采用XY扫描振镜与场扫描透镜配合,拼接边缘存在一定投影畸变,在一定程度上影响了投影精度。因此,需要对拼接界面调控方法以及对拼接行为、界面质量及制造精度的影响规律进一步研究。

此外,光固化增材制造的液面约束形式也是影响其成型精度的关键因素,目前主要包括自由液面成型方式和约束液面成型方式[15-16]。自由液面成型采用液面自动流平或刮板辅助流平,但制造过程刮板的运动将对微结构表面产生破坏;而约束液面成型相对于自由液面成型存在着较大的离型力,所打印的微结构同样容易被拉断发生破坏[17-18]。

通过对面投影立体光刻的成型原理、投影方法、拼接方案及液面约束形式等的综合分析,可以发现由于光学投影系统物理分辨率的限制,当前面投影光固化增材制造成型精度与成型尺寸间的矛盾难以调和,采用单固化层多重拼接的方法可以有效解决上述问题,但在制造效率、畸变控制、尤其是拼接界面调控等方面仍存在一定提升空间。

为解决上述问题,提出面投影光固化的微结构拼接成型技术,研制高精度面投影成型光学系统,提出了面单固化层多重拼接控制方法,基于拼接界面灰度调制显著提升了拼接界面质量,为研究复杂三维微结构宏-微一体化增材制造提供了必要的理论与技术基础。

1高精度面投影成型光学系统研制

光学系统投影精度直接决定光固化增材制造的成型精度。依据现有光学理论对光固化光学系统进行研究,以实现大幅面高精度的面投影成型。

1.1高精度面投影成型光路系统设计

在选取光路系统中的图案生成器方面,选用高能量利用率、像素点尺寸更小、灰度对比值更高的

DMD成像芯片用于成像。选择LED点源作为光源,其光源波长405nm、光斑直径10mm、光功率密度可达0~1531mW/cm,且入射光路结构中加入匀光棒,可提高光强均匀度,进而提升成像质量。

光固化增材制造系统方案原理设计如图1所示。该系统方案中的出射光路为二级光学结构,通过采用粗调和细调的光学结构精准控制投影图案的缩放比例。UV光源与DMD成像芯片共同组成了投影系统,实现对三维模型二维化后的模型图案的生成及照明。DMD选用的型号为德州仪器生产的DLP650NE,其波长为400~700nm,分辨率为1080p,对角线长度为0.65英寸。分束镜、光阑、非球面镜、反光镜及物镜构成高精度光路成型系统,实现对DMD成像芯片所生成图案的比例缩放,使其能够投影在成型液面上。根据微米级成型要求,在机械结构方面选取自由液面成型结构。

1.2面投影成型光路系统数学模型建立

按照图1的高精度面投影成型系统原理方案,建立光固化成型的数学建模如图2所示。其中原像是由DMD成像芯片上的小微面镜所组成,光路经过透镜1对物像位置和缩放比例的粗调,进行一次成像,光阑的加入用于控制孔径角以保证成型精度;再通过透镜2对物像位置和缩放比例的细调以获得最终的成像。

根据上述2个透镜的功能,其中透镜1初步选用单凸透镜,透镜2初步选用物镜透镜。第一级光学结构中镜头焦距为f,物距为L1,中途成像像高为h3;二级光学结构中透镜入射直径为D,缩放倍数为k,工作距离为Wd。

该光路系统缩放比P为

式中:h为二次成像像高;h为原像像高。

每一个DMD成像芯片是由一定量的微镜片组成,其成型精度为微面镜在最终成像面尺寸的一半,所以其最终成型精度s为

式中:P为光路缩放比;w为DMD成像芯片微面镜边长。

由于该光学系统为近轴成像光路系统,设临界孔径角为θ,所以该光学系统仍需满足如下耦合关系:

1)一次像高h与二次光学结构透镜入射直径的耦合关系:

2)根据近轴成像理论:

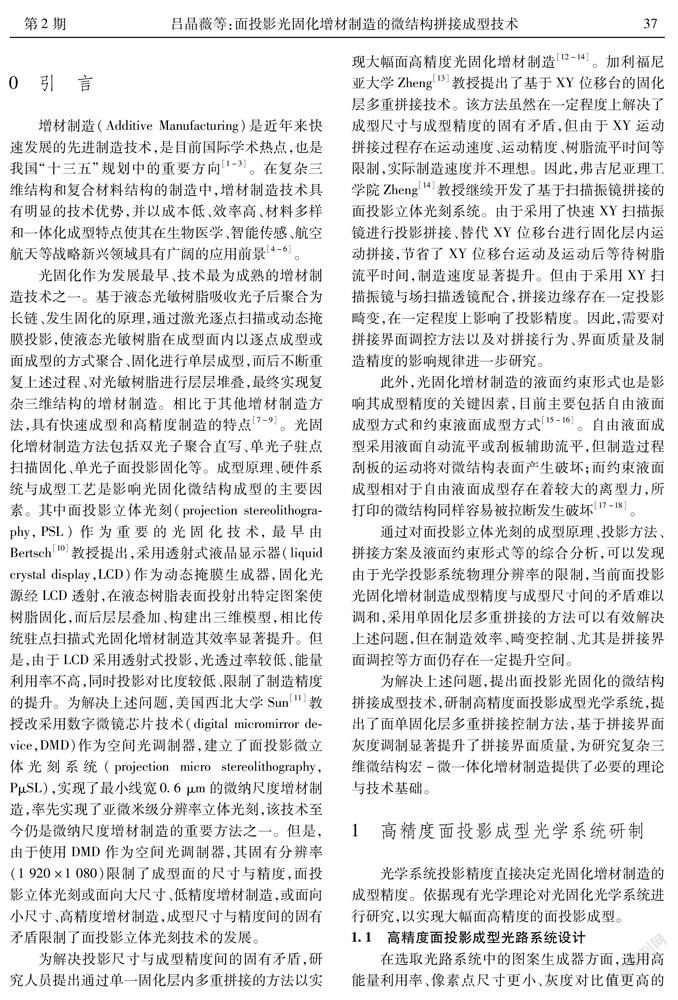

为保证近轴成像要求,满足透镜2的成像条件,需要透镜1对光束进行收缩,使得光束在像方具有较小的倾斜角以及光轴外误差,保证较小的光路系统的总体长度并保证成像质量。第一次成像光路原理图如图3所示。其中L为物距,L为像距。

在建立真实的光路系统时,由于分光镜等设备的存在,需要对现有空间进行拓展。因此设定物距L为220mm,则物方倾斜角U为

1.3面投影成型光路系统仿真分析

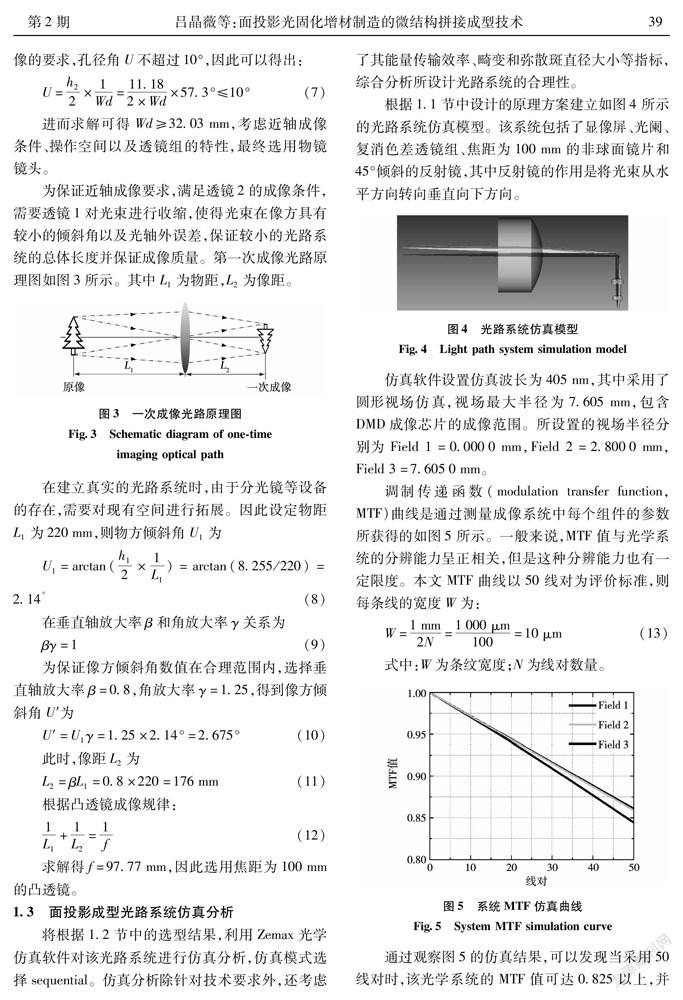

将根据1.2节中的选型结果,利用Zemax光学仿真软件对该光路系统进行仿真分析,仿真模式选择sequential。仿真分析除针对技术要求外,还考虑了其能量传输效率、畸变和弥散斑直径大小等指标,综合分析所设计光路系统的合理性。

根据1.1节中设计的原理方案建立如图4所示的光路系统仿真模型。该系统包括了显像屏、光阑、复消色差透鏡组、焦距为100mm的非球面镜片和45°倾斜的反射镜,其中反射镜的作用是将光束从水平方向转向垂直向下方向。

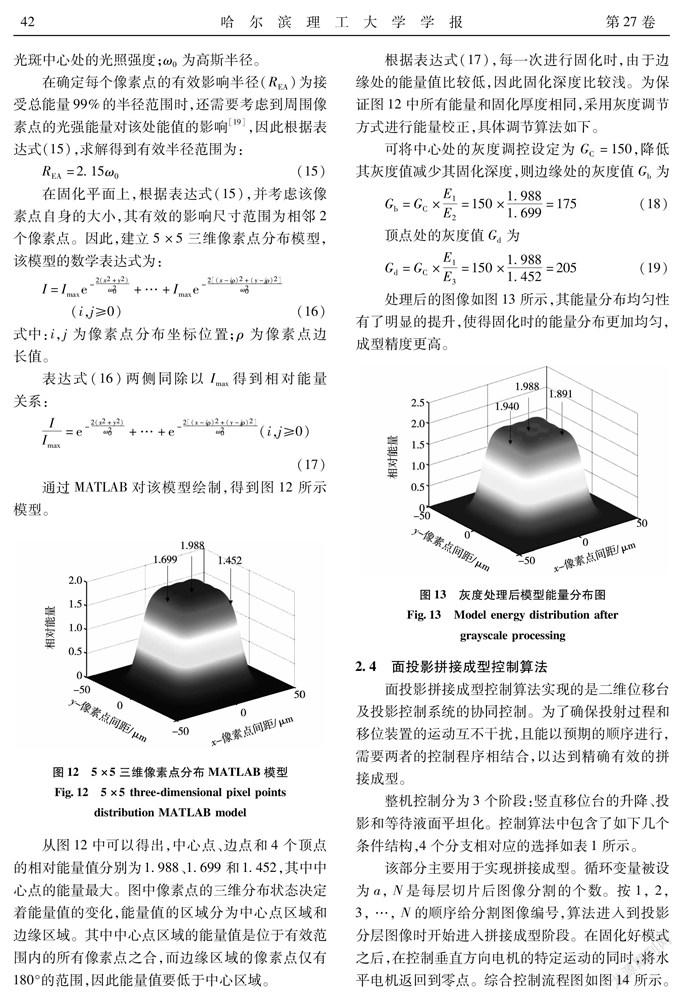

调制传递函数(modulation transfer function,MTF)曲线是通过测量成像系统中每个组件的参数所获得的如图5所示。一般来说,MTF值与光学系统的分辨能力呈正相关,但是这种分辨能力也有一定限度。本文MTF曲线以50线对为评价标准,则每条线的宽度W为:

通过观察图5的仿真结果,可以发现当采用50线对时,该光学系统的MTF值可达0.825以上,并在3个视场中其数值均不存在显著的差异性。再利用Zemax对50行图像进行仿真成像,最终其分辨率如图6所示。当系统的分辨率为50行对时,两条线的分辨非常清晰。

依据光学理论,当视场中的点经过了一个完美的成像系统时,成像面上将会产生3个点,然而在实际的成像系统中会存在着各种误差和畸变。因此,可以通过模拟对比最终成像点的光斑大小来评估该光学系统的性能。

如图7所示点列图仿真结果,RMS的光斑直径分别达到0.252μm、0.443μm和1.249μm。评判光斑质量的标准是以艾利圆环为准,当前光环直径为2.631μm。而当光学成像系统视场中所有位置的光点均在艾利环内时,则被认定为“完美”光学系统。如图7所示,其中艾利圆环内均包括了3个视场,为此说明该光学系统具有较好的成像质量。

高精度面投影成型光学系统的能量传递效率仿真结果如图8所示。图中3个视场的能量曲线是相对接近的,其原因为艾利圆直径均包括了最终成像点直径,进一步表明其成像效果较好。从图8的整体趋势可以看出最终该光学系统的整体传递效率可稳定在90%以上,其固化面能量大于100mW/cm。

1.4高精度面投影成型光学平台的搭建

根据上述对高精度面投影成型光路系统的设计、数学建模和仿真分析,对高精度面投影成型光路系统完成搭建,并根据部分模拟结果对成型光学系统进行调整。调整时为保证光路系统的对中性,关键光学器件均加入x-y-z三向微调装置,最终高精度面投影成型光学平台如图9所示。

1-DMD控制板 2-DMD光路 3-分光镜 4-CCD及镜头 5-光阑 6-凸透镜7-平面镜 8-透镜组 9-成型基底 10-竖直方向电机 11-光敏树脂槽 12-水平方向电机 13-电机驱动器

2面投影成型光固化控制系统

控制系统是高精度面投影成型光学平台实现高精度增材制造的关键组成部分,其控制精度直接关系到最终成型模型的成型质量。基于1.4节所搭建的光学平台,对面投影成型控制进行了研究以实现高精度控制。

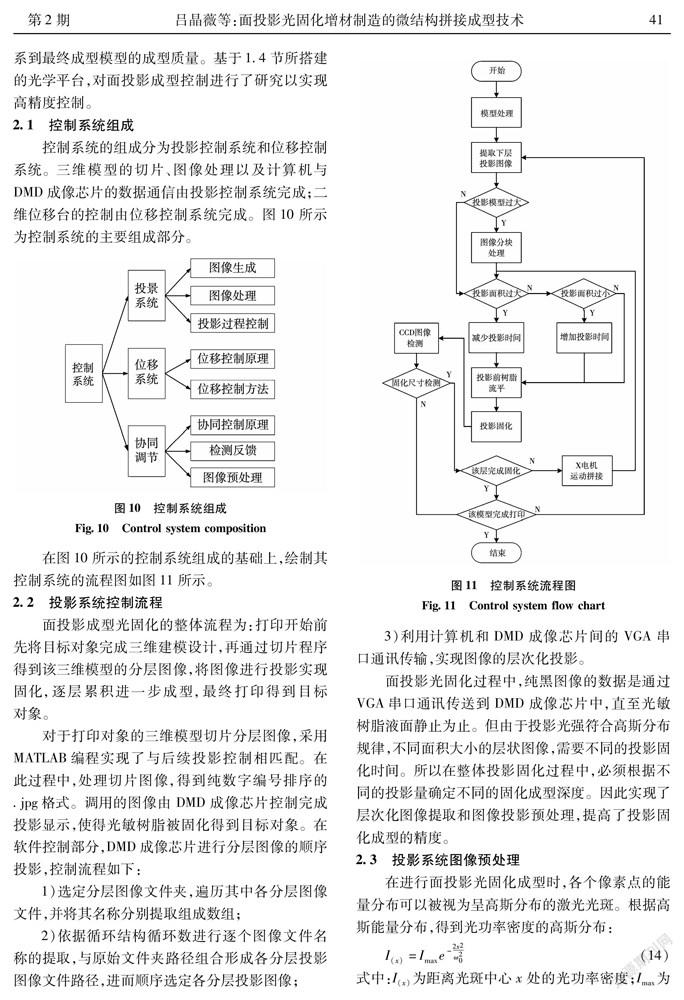

2.1控制系统组成

控制系统的组成分为投影控制系统和位移控制系统。三维模型的切片、图像处理以及计算机与DMD成像芯片的数据通信由投影控制系统完成;二维位移台的控制由位移控制系统完成。图10所示为控制系统的主要组成部分。

在图10所示的控制系统组成的基础上,绘制其控制系统的流程图如图11所示。

2.2投影系统控制流程

面投影成型光固化的整体流程为:打印开始前先将目标对象完成三维建模设计,再通过切片程序得到该三维模型的分层图像,将图像进行投影实现固化,逐层累积进一步成型,最终打印得到目标对象。

对于打印对象的三维模型切片分层图像,采用MATLAB编程实现了与后续投影控制相匹配。在此过程中,处理切片图像,得到纯数字编号排序的.jpg格式。调用的图像由DMD成像芯片控制完成投影显示,使得光敏树脂被固化得到目标对象。在软件控制部分,DMD成像芯片进行分层图像的顺序投影,控制流程如下:

1)选定分层图像文件夹,遍历其中各分層图像文件,并将其名称分别提取组成数组;

2)依据循环结构循环数进行逐个图像文件名称的提取,与原始文件夹路径组合形成各分层投影图像文件路径,进而顺序选定各分层投影图像;

3)利用计算机和DMD成像芯片间的VGA串口通讯传输,实现图像的层次化投影。

面投影光固化过程中,纯黑图像的数据是通过VGA串口通讯传送到DMD成像芯片中,直至光敏树脂液面静止为止。但由于投影光强符合高斯分布规律,不同面积大小的层状图像,需要不同的投影固化时间。所以在整体投影固化过程中,必须根据不同的投影量确定不同的固化成型深度。因此实现了层次化图像提取和图像投影预处理,提高了投影固化成型的精度。

2.3投影系统图像预处理

2.4面投影拼接成型控制算法

面投影拼接成型控制算法实现的是二维位移台及投影控制系统的协同控制。为了确保投射过程和移位装置的运动互不干扰,且能以预期的顺序进行,需要两者的控制程序相结合,以达到精确有效的拼接成型。

整机控制分为3个阶段:竖直移位台的升降、投影和等待液面平坦化。控制算法中包含了如下几个条件结构,4个分支相对应的选择如表1所示。

该部分主要用于实现拼接成型。循环变量被设为a, N是每层切片后图像分割的个数。按1, 2, 3, …, N的顺序给分割图像编号,算法进入到投影分层图像时开始进入拼接成型阶段。在固化好模式之后,在控制垂直方向电机的特定运动的同时,将水平电机返回到零点。综合控制流程图如图14所示。

3微结构面投影光固化实验研究

微结构面投影光固化增材制造实验研究用于验证所提出的高精度面投影光学平台的制造性能和拼接性能。在造型精度方面,通过最小成型尺寸实验完成对光学系统性能的测试。再通过完成拼接成型质量实验和复杂微结构拼接实验验证了该光学平台的拼接性能,为后续研究提供了一定的参考价值。

3.1最小成型尺寸实验

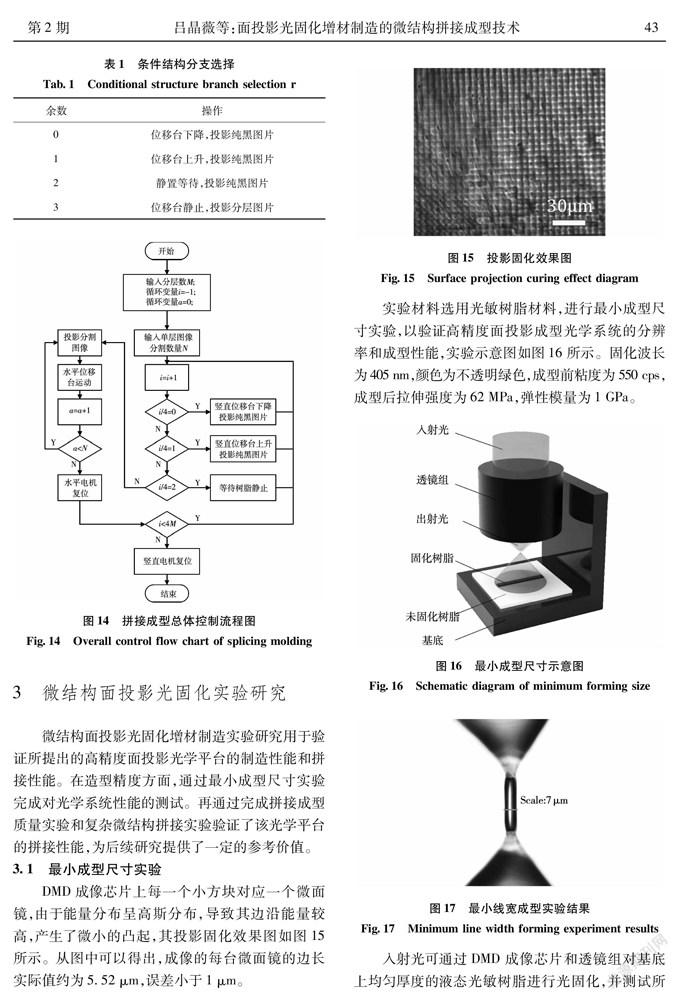

DMD成像芯片上每一个小方块对应一个微面镜,由于能量分布呈高斯分布,导致其边沿能量较高,产生了微小的凸起,其投影固化效果图如图15所示。从图中可以得出,成像的每台微面镜的边长实际值约为5.52μm,误差小于1μm。

实验材料选用光敏树脂材料,进行最小成型尺寸实验,以验证高精度面投影成型光学系统的分辨率和成型性能,实验示意图如图16所示。固化波长为405nm,颜色为不透明绿色,成型前粘度为550cps,成型后拉伸强度为62MPa,弹性模量为1GPa。

入射光可通过DMD成像芯片和透镜组对基底上均匀厚度的液态光敏树脂进行光固化,并测试所形成的直线线宽。如图17显示了最小成型尺寸的实验结果,其线宽为7μm,大于了实际数值。其主要原因在于高斯分布产生了能量扩散使得光固化得到两端窄、中间宽的线型。另外由于线材厚度较小,在最后进行超声波清洗时发生了轻微弯曲使得实验线宽大于实际数值。

3.2拼接成型实验

3.2.1拼接成型质量实验

拼接成型实验模型如图18所示。该模型框架结构的设计初衷是便于从多角度观察拼接质量。在打印模型时,先打印下侧框架结构和4根侧梁结构,然后按拼接顺序,打印出蓝、红、黄三部分的结构,完成拼接成型结构的制作。

通过已搭建的高精度面投影成型光学平台对拼接成型模型进行打印,得到拼接成型实验结果如图19所示。

拼接成型实验的实际打印模型如图19(a),其成型尺寸为18.82×5.28mm。继续通过显微镜对其表面进行观察,可以发现一个120×100μm的凹槽如图19(b)所示。

分析其原因主要有2个:一是由于能量分布不均匀所致;二是由于光敏树脂在固化过程中会出现收缩现象,导致在发生交联反应时,其体积会出现一定量的收缩,因此产生了类似的凹槽。

根据上述分析,可以通过减少各节点的长度,使2个节点具有一定的重合区,并增加节点边缘的灰度值来解决产生凹槽的问题。

1)拼接长度控制法。

在此基础上,可通过减少每个拼接点的像素数目,在保持一定收缩率的前提下,减少每个拼接点的收缩长度,以此来达到减小凹槽尺寸的目的。在使用了15次和30次拼接后,图20中分别从显微镜中观察到了拼接后的俯视图和侧视图。

如图20所示的结果,当进行15次拼接时,该凹槽的长度约为100μm,深度约为35μm;当进行30次拼接时,该凹槽的长度约为80μm,深度约28μm。相比于第一次拼接实验的结果,可以发现像素点数量与凹槽的深度呈正相关,因此可以通过减少拼接模型的像素点数量来减少凹槽的深度。

2)重合区域控制法。

在考虑收缩率的情况下,通过测量不同拼接方式下的凹槽长度来控制2次拼接重合的像素数目N为:

式中:L为凹槽长度;ρ为像素点边长长度;ε为材料收缩率,本文使用材料收缩率为5%。

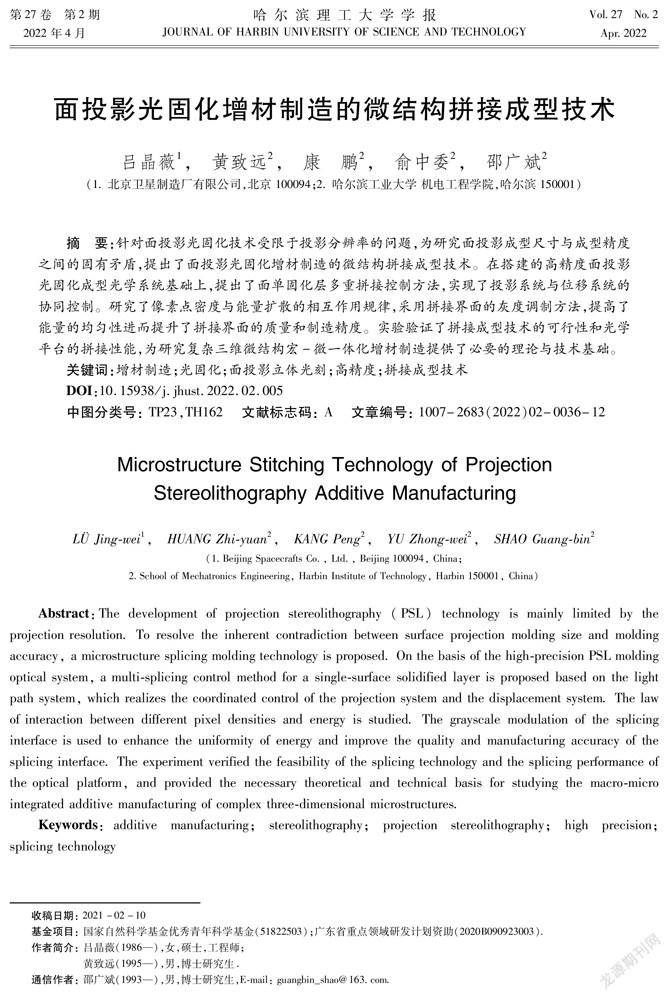

根据表达式(20),计算得到当进行5次拼接完成该模型时,收缩像素点数量N为12;当进行15次拼接完成该模型时,收缩像素点数量N为8;当进行30次拼接完成该模型时,收缩像素点数量N为6。绘制重合区域控制法实验示意图如图21所示。

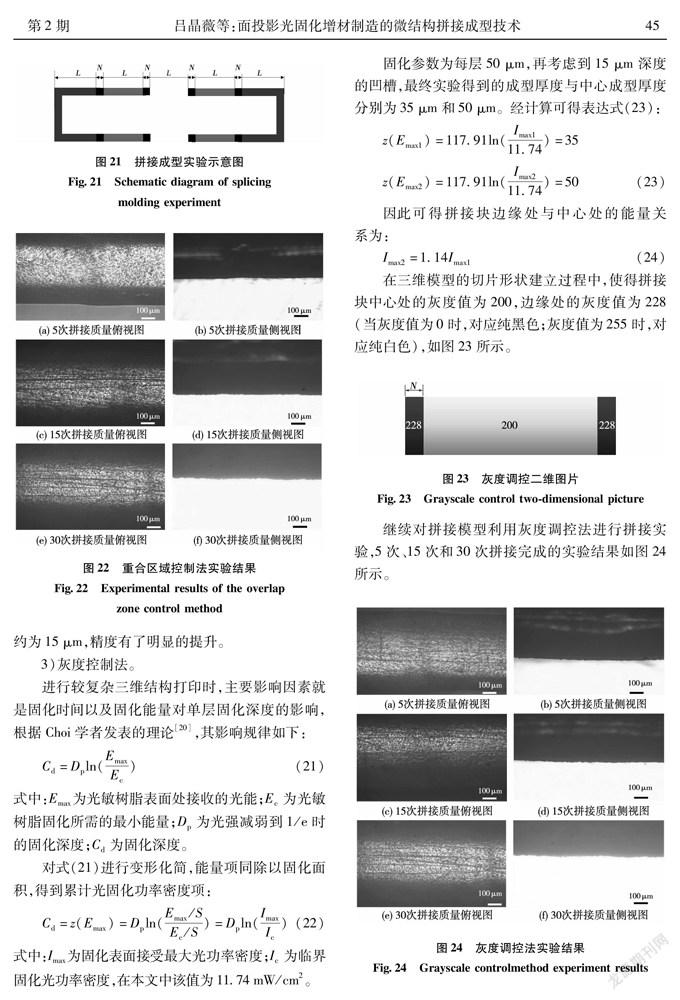

对上述拼接模型利用重合区域控制法进行拼接实验,5次、15次和30次拼接完成的实验结果如图22所示。

通过图22重合区域法获得实验结果,从俯视图观察,凹槽基本已经消失,从侧视图测量凹槽深度,约为15μm,精度有了明显的提升。

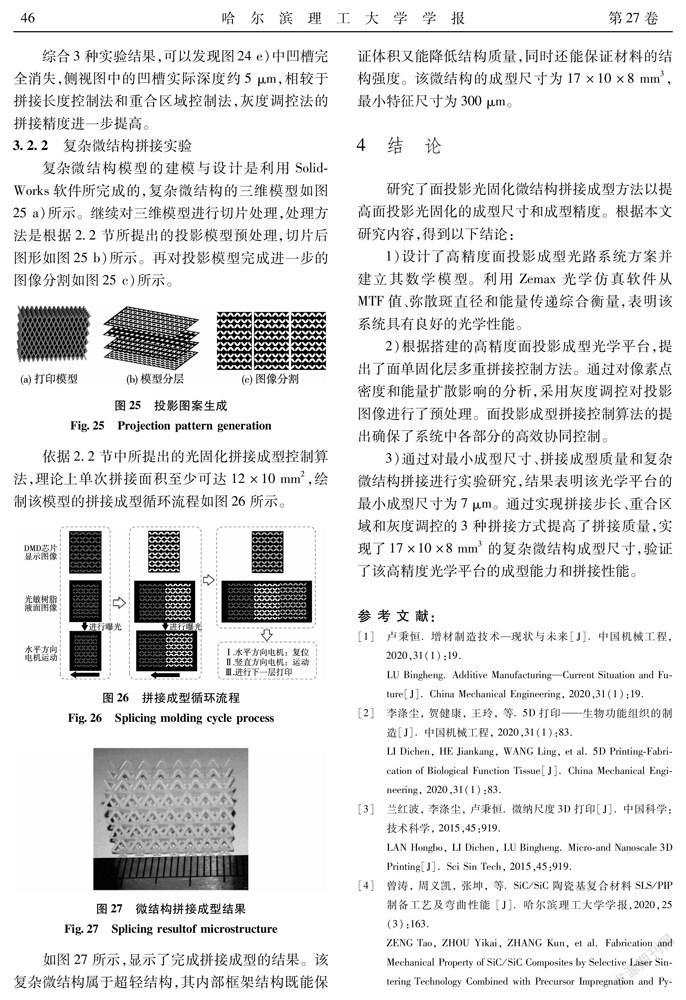

3)灰度控制法。

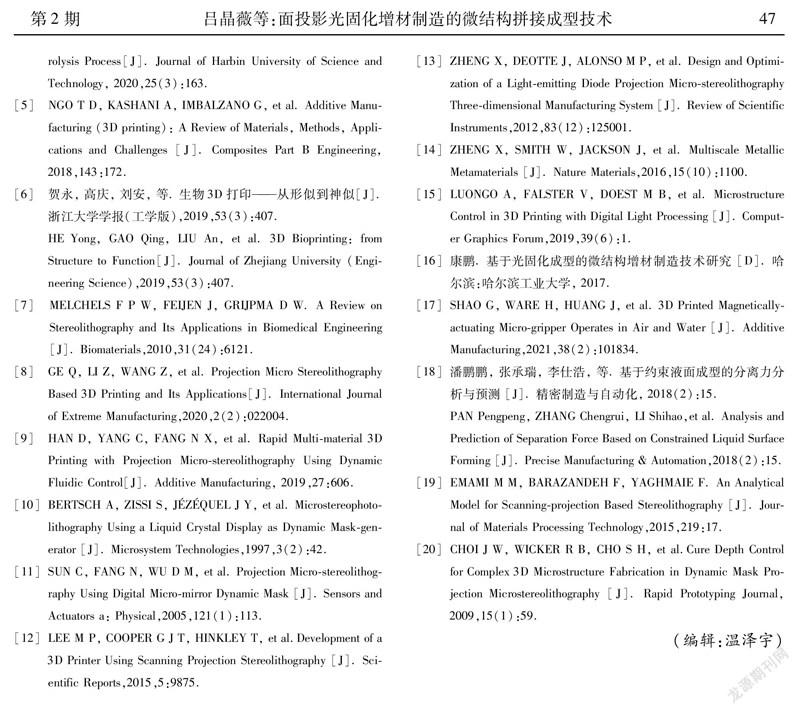

3.2.2复杂微结构拼接实验

复杂微结构模型的建模与设计是利用SolidWorks软件所完成的,复杂微结构的三维模型如图25 a)所示。继续对三维模型进行切片处理,处理方法是根据2.2节所提出的投影模型预处理,切片后图形如图25 b)所示。再对投影模型完成进一步的圖像分割如图25 c)所示。

如图27所示,显示了完成拼接成型的结果。该复杂微结构属于超轻结构,其内部框架结构既能保证体积又能降低结构质量,同时还能保证材料的结构强度。该微结构的成型尺寸为17×10×8mm,最小特征尺寸为300μm。

4结论

研究了面投影光固化微结构拼接成型方法以提高面投影光固化的成型尺寸和成型精度。根据本文研究内容,得到以下结论:

1)设计了高精度面投影成型光路系统方案并建立其数学模型。利用Zemax光学仿真软件从MTF值、弥散斑直径和能量传递综合衡量,表明该系统具有良好的光学性能。

2)根据搭建的高精度面投影成型光学平台,提出了面单固化层多重拼接控制方法。通过对像素点密度和能量扩散影响的分析,采用灰度调控对投影图像进行了预处理。面投影成型拼接控制算法的提出确保了系统中各部分的高效协同控制。

3)通过对最小成型尺寸、拼接成型质量和复杂微结构拼接进行实验研究,结果表明该光学平台的最小成型尺寸为7μm。通过实现拼接步长、重合区域和灰度调控的3种拼接方式提高了拼接质量,实现了17×10×8mm的复杂微结构成型尺寸,验证了该高精度光学平台的成型能力和拼接性能。

参 考 文 献:

[1]卢秉恒. 增材制造技术—现状与未来[J]. 中国机械工程,2020,31(1):19.LU Bingheng. Additive Manufacturing—Current Situation and Future[J]. China Mechanical Engineering, 2020,31(1):19.

[2]李涤尘, 贺健康, 王玲, 等. 5D打印——生物功能组织的制造[J]. 中国机械工程, 2020,31(1):83.LI Dichen, HE Jiankang, WANG Ling, et al. 5D Printing-Fabrication of Biological Function Tissue[J]. China Mechanical Engineering, 2020,31(1):83.

[3]兰红波, 李涤尘, 卢秉恒. 微纳尺度3D打印[J]. 中国科学: 技术科学, 2015,45:919.LAN Hongbo, LI Dichen, LU Bingheng. Micro-and Nanoscale 3D Printing[J]. Sci Sin Tech, 2015,45:919.

[4]曾涛, 周义凯, 张坤, 等. SiC/SiC陶瓷基复合材料SLS/PIP 制备工艺及弯曲性能 [J]. 哈尔滨理工大学学报,2020,25(3):163.ZENG Tao, ZHOU Yikai, ZHANG Kun, et al. Fabrication and Mechanical Property of SiC/SiC Composites by Selective Laser Sintering Technology Combined with Precursor Impregnation and Pyrolysis Process[J]. Journal of Harbin University of Science and Technology, 2020,25(3):163.

[5]NGO T D, KASHANI A, IMBALZANO G, et al. Additive Manufacturing (3D printing): A Review of Materials, Methods, Applications and Challenges [J]. Composites Part B Engineering,2018,143:172.

[6]贺永, 高庆, 刘安, 等. 生物3D打印——从形似到神似[J]. 浙江大学学报(工学版),2019,53(3):407.HE Yong, GAO Qing, LIU An, et al. 3D Bioprinting: from Structure to Function[J]. Journal of Zhejiang University (Engineering Science),2019,53(3):407.

[7]MELCHELS F P W, FEIJEN J, GRIJPMA D W. A Review on Stereolithography and Its Applications in Biomedical Engineering[J]. Biomaterials,2010,31(24):6121.

[8]GE Q, LI Z, WANG Z, et al. Projection Micro Stereolithography Based 3D Printing and Its Applications[J]. International Journal of Extreme Manufacturing,2020,2(2):022004.

[9]HAN D, YANG C, FANG N X, et al. Rapid Multi-material 3D Printing with Projection Micro-stereolithography Using Dynamic Fluidic Control[J]. Additive Manufacturing, 2019,27:606.

[10]BERTSCH A, ZISSI S, JÉZÉQUEL J Y, et al. Microstereophotolithography Using a Liquid Crystal Display as Dynamic Mask-generator [J]. Microsystem Technologies,1997,3(2):42.

[11]SUN C, FANG N, WU D M, et al. Projection Micro-stereolithography Using Digital Micro-mirror Dynamic Mask [J]. Sensors and Actuators a: Physical,2005,121(1):113.

[12]LEE M P, COOPER G J T, HINKLEY T, et al.Development of a 3D Printer Using Scanning Projection Stereolithography [J]. Scientific Reports,2015,5:9875.

[13]ZHENG X, DEOTTE J, ALONSO M P, et al. Design and Optimization of a Light-emitting Diode Projection Micro-stereolithography Three-dimensional Manufacturing System [J]. Review of Scientific Instruments,2012,83(12):125001.

[14]ZHENG X, SMITH W, JACKSON J, et al. Multiscale Metallic Metamaterials [J]. Nature Materials,2016,15(10):1100.

[15]LUONGO A, FALSTER V, DOEST M B, et al. Microstructure Control in 3D Printing with Digital Light Processing [J]. Computer Graphics Forum,2019,39(6):1.

[16]康鵬. 基于光固化成型的微结构增材制造技术研究 [D]. 哈尔滨:哈尔滨工业大学, 2017.

[17]SHAO G, WARE H, HUANG J, et al. 3D Printed Magnetically-actuating Micro-gripper Operates in Air and Water [J]. Additive Manufacturing,2021,38(2):101834.

[18]潘鹏鹏, 张承瑞, 李仕浩, 等. 基于约束液面成型的分离力分析与预测 [J]. 精密制造与自动化, 2018(2):15.PAN Pengpeng, ZHANG Chengrui, LI Shihao,et al. Analysis and Prediction of Separation Force Based on Constrained Liquid Surface Forming [J]. Precise Manufacturing & Automation,2018(2):15.

[19]EMAMI M M, BARAZANDEH F, YAGHMAIE F. An Analytical Model for Scanning-projection Based Stereolithography [J]. Journal of Materials Processing Technology,2015,219:17.

[20]CHOI J W, WICKER R B, CHO S H, et al.Cure Depth Control for Complex 3D Microstructure Fabrication in Dynamic Mask Projection Microstereolithography [J]. Rapid Prototyping Journal,2009,15(1):59.

(编辑:温泽宇)