锂离子电池正极浆料特性研究

王 辉,李 委

(河北零点新能源科技有限公司,河北唐山 063000)

锂离子电池正极浆料是由正极活性物质、黏结剂、导电剂等固体粉末通过搅拌混合均匀分散于溶剂中而形成的一种特殊流体。电极浆料的均匀性、稳定性及流变性对涂布等工序及电池的电化学性能有着至关重要的影响。浆料的组分、固溶比、温度、搅拌工艺等都会对浆料的均匀性、稳定性及流变有着至关重要的影响。合浆工艺完成后,浆料黏度过小或过大、沉降、团聚、絮凝、分散不均匀等现象,会引起极片涂布的缺陷和面密度的差异,进而造成电池一致性差。因此在制浆过程中,搅拌混合过程中的组分、固含量和浆液黏度等参数对浆料的稳定性有着重要意义。

本文以不同质量配比的NCM523和锰酸锂为活性材料,采用湿法合浆工艺制备锂离子电池正极浆料,研究了不同正极活性材料的配比对浆料细度、黏度、固含量以及极片的电导率的影响规律。

1 实验

1.1 浆料的制备

(1)制胶:将聚偏氟乙烯(PVDF,深圳产,电池级)粉与适量的N-甲基吡咯烷酮(NMP,江苏产,电池级)溶剂加入行星式搅拌机搅拌罐中,然后以25r/min的速度搅拌30min,再以600r/min的速度搅拌≥90min,直至母液成透明胶状,且无颗粒和絮状物;并抽真空(≤85kPa)除泡,备用。

(2)合浆:向步骤(1)的胶液中加入碳纳米管浆料(CNT,江苏产,固含量5%,电池级)、导电剂导电炭黑Super-Li(深圳产,电池级)和KS-6导电石墨(深圳产,电池级),100r/min的转速预混10min 后,将一半的NCM523和锰酸锂混合物粉料加入胶液中,以100r/min 的转速搅拌 30min,再以 600r/min 的转速搅拌120min,然后加入另一半NCM523和锰酸锂混合物,采用同样的方式搅拌,高速分散3h,调节黏度,经抽真空(≤85kPa)除泡,随后用100目的筛网进行过筛,得到正极浆料。其中加入活性物质NCM523和锰酸锂的质量比为1∶4,1∶1,4∶1的浆料分别命名为1、2、3号浆料。

1.2 测试分析

1.2.1 电极浆料细度测试

采用QXD-25 型刮板细度计测试所制备的浆料的细度。取少量制备的浆料滴入细度计沟槽的最深部位,然后用刮刀垂直接触平板,以适宜的速度把浆料拉过槽的整体长度,然后沿入射光30°角的方向观察沟槽中颗粒均匀显露的深度,以此厚度表示浆料的细度。

1.2.2 电极浆料黏度稳定性的测试

取匀浆后的1、2、3号正极浆料,以20r/min 的转速抽真空慢搅,每隔一定时间取样,用 MSK-SFMVT8S型数字式黏度计(深圳产)测试不同时间下浆料黏度的变化。将浆料在不同温度下搅拌均匀后,用黏度计测试浆料黏度的变化,选用4号转子,设置60r/min的转速,浆料的黏度至少测试3次,取平均值;然后绘制时间-黏度、温度-黏度曲线。

1.2.3 电极浆料固含量稳定性的测试

取100mL匀浆后的1、2、3号正极浆料,将测试浆料在分液漏斗中静置,每隔一定时间取上、中、下层浆料涂敷在铝箔上,对烘干后料的质量和湿料的质量进行精确称量,计算其固含量。

1.2.4 极片电阻率测试

利用涂膜器将浆料刮涂在铝箔上,厚度为120μm,置于真空烘箱中,在 95℃下烘烤 8h,待极片完全干燥,将待测正极片裁剪成边长为 2cm 的正方形,用用 ST-2258A 型多功能数字式四探针测试仪(苏州产)测试极片电阻率。

2 结果与讨论

2.1 浆料的细度

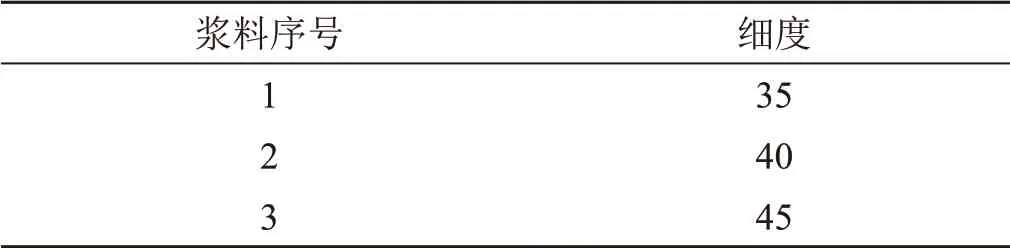

细度不仅取决于单个活性物质颗粒的大小,还取决于它们在溶剂中的分散情况。从表1可以看出,1号浆料的细度最小,其原因可能是因为活性材料锰酸锂的颗粒粒度小于三元NCM523颗粒,分散均匀的情况下,活性材料粒径越小浆料细度越小。

表1 制备的正极浆料细度

2.2 浆料黏度的稳定性测试

2.2.1 浆料黏度随时间的变化

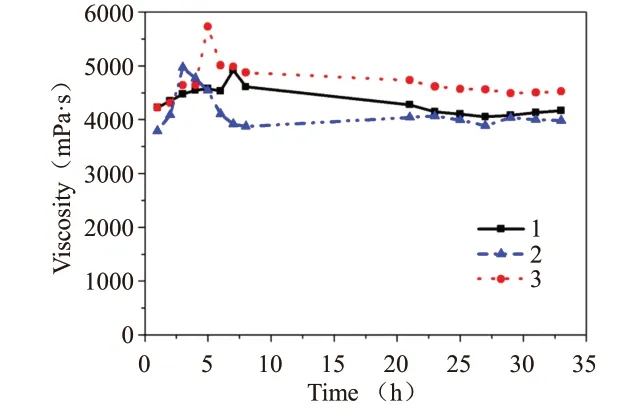

如图1所示,为不同配比锰酸锂和NCM523正极材料制备的锂离子电池正极浆料黏度随时间变化曲线。从图1可以看出,在初始几个小时内,随着时间增长,浆料的黏度都有一定幅度增长。随后浆料黏度逐渐下降,24h后逐渐稳定在一个数值。三组配比黏度的变化可能和活性物质颗粒的大小有关系,1号浆料的稳定性较好。黏度变化的可能原因:

图1 浆料黏度随时间的变化曲线

(1)匀浆时搅拌速度过快,黏结剂没有充分溶解,一段时间后黏结剂完全溶解黏度升高,浆料由溶胶态转变为凝胶状态,低速匀浆一段时间后,黏度会恢复到初始黏度附近。

(2)浆料在高速搅拌后由于温度的影响,浆料没有完全稳定下来,浆料内部存在一定的温度差,黏度计所测试的浆料内部温度与室温不一致导致的。

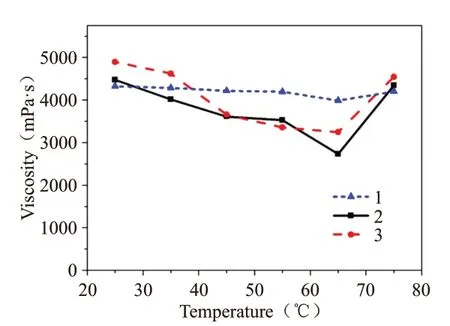

2.2.2 黏度随温度的变化

如图2所示,为不同配比锰酸锂和NCM523正极活性物质浆料黏度随着温度的变化曲线,从图2可以看出,在25~65℃,浆料黏度随温度的升高而减小。三种配比的浆料黏度大致都随着温度的升高而降低。其原因是温度直接影响到正极浆料中分子的布朗运动,布朗运动随温度的升高而变得更加剧烈,导致浆料的流动性变强,黏度降低。从图可知,在25~65℃,随着温度的增加,1、2、3号浆料的黏度下降率分别为1.95%/10℃、9.73%/10℃和8.4%/10℃,说明1 号浆料的稳定性更好。其中1、2号浆料在75℃时测试的黏度出现明显增大的现象,这是由于当温度达到某个临界值,浆料表层会产生果冻状的凝胶类物质,流动性变差,可能是导致黏度反常升高的原因之一。

图2 浆料黏度随温度的变化曲线

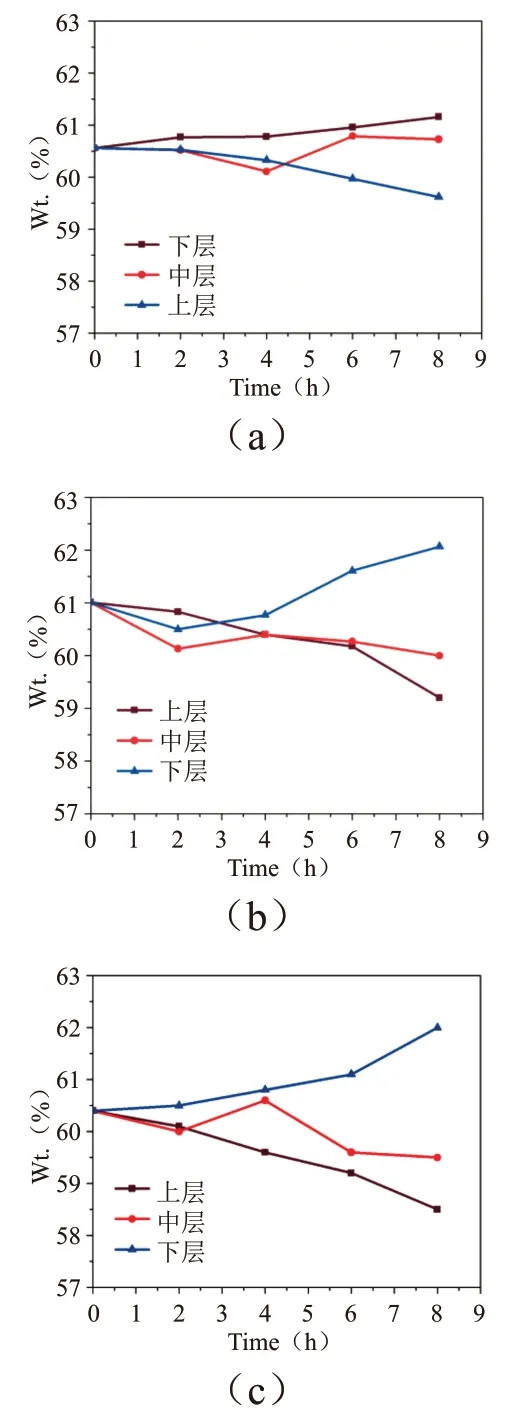

2.2.3 浆料固含量的稳定性

固含量变化是衡量浆料稳定性的参数之一。采用分液漏斗每隔2h分别取上、中、下层浆料测试固含量,确定浆料是否发生沉降。如图3所示,为锰酸锂和NCM523不同质量分数比的浆料固体含量随时间变化曲线,从图3可以看出,在静置不搅拌的条件下,3种浆料的上层固含量会逐步下降,随着时间的推移,固含量下降的幅度会变大,这是由于中层悬浮液中的颗粒减少,分子间的斥力减小,重力作用在上层悬浮液中起主要作用,上层悬浮液中的颗粒沉降加快固含量减小。中层悬浮液的固含量都呈现先小幅下降随后上升,到后期再次下降的趋势,初始阶段是由于重力的作用,中层浆料具有进行自由沉降的趋势,浆料固含量会略微下降,随着时间的推移下层悬浮液的颗粒越来越多,中层浆料的颗粒受到的斥力作用会在某个时刻大于颗粒的重力作用,导致中层固含量会有反常的升高,随着时间的推移重力作用还是会大于斥力作用,导致中层固含量的下降。上层浆料的重力作用会始终大于斥力作用,导致固含量持续下降。从图3可以看出,1、2、3号浆料8h后下层固含量与上层固含量的差值分别为1.54%、2.87%和3.5%,总体来看,三组浆料的固含量变化不太大,浆料性质较为稳定。1号浆料固含量变化小于2号和3号浆料,表明 1 号浆料的稳定性优于2号和3号浆料。

图3 浆料固含量随时间的变化

2.2.4 浆料涂布极片的电阻

从表2中可知,1、2、3号浆料制成的极片电阻率的平均值分别为 158mΩ/cm、193mΩ/cm、234mΩ/cm。1 号浆料制成的极片的电阻率低,表明正极浆料中导电剂分散更均匀,并形成导电网络。

表2 浆料制成的极片的电阻

3 结论

以不同质量分数比的锰酸锂和镍钴锰酸锂(NCM523)混合物作为正极活性材料,碳纳米管浆料、导电炭黑S-P和KS-6导电石墨为导电剂,PVDF为黏结剂制作锂离子电池正极浆料和正极片,采用固含量、细度、黏度和极片电阻率等分析手段研究不同组分浆料和极片的性能。实验结果表明:活性材料与导电剂、黏结剂分散均匀,锰酸锂和镍钴锰酸锂质量比为1∶4的浆料稳定性较好,浆料细度≤35μm、黏度下降率1.95%/10℃、电阻率158mΩ/cm。