连杆快速定位及加工变形控制技术方法

杨平,符博峰,杨天锋,唐豪

陕西柴油机重工有限公司 陕西兴平 713105

连杆杆盖是连杆部件的重要组成部分,与柴油机曲轴相连,负责动力传递,承受着高强度的交变载荷。中高速柴油机连杆受制于锻造工艺的要求,部分连杆毛坯由两部分组成,即杆身和杆盖,在各自完成去余量、精加工后,通过螺栓联接在一起形成连杆部件。杆身的加工没有特殊要求,普通设备的加工工艺都能满足其技术要求,本文仅研究杆盖的加工。杆盖主要加工特征包括:大头孔、油槽、锁瓦槽、螺栓孔、哈呋面及其上的定位销孔、上下端面和斜油孔。油槽是一个位于连杆杆盖大头孔的周向局部环槽,目前杆盖的上下端面及四周面铣削加工按照划线找正加工。本文以某型机柴油机连杆大端的杆盖加工为例,针对其油槽、结合面加工尺寸超差问题,开展高效装夹、高质量加工方法技术研究。

杆盖定位装夹方式及油槽、哈呋面加工现状

1.连杆杆盖加工存在装夹效率低的问题

目前连杆杆盖的加工方式:首先,划线并检验毛坯;其次,采用按划线找正的方式夹紧在立式铣床上分别铣上、下面;第三,按划线找正压紧,在镗床上铣四周面,根据待加工面数的多少,需要反复旋转零件进行找正,多次装夹,重复定位。通过现场跟进,这样的操作方式,明显存在加工误差累积、效率低下及质量可靠性差等问题。而且为满足精度要求,后面需要在卧式加工中心上精修已加工的四周面,消除累积误差,会严重制约生产效率。

2.油槽、哈呋面加工难点

对于环形油槽的加工,行业已具备成熟的加工工艺及设备要求。使用的刀具为三面刃铣刀,设备为立式/卧式加工中心。

以某型机连杆的杆盖加工为例,使用装夹工装对杆盖进行定位装夹,在立式加工中心上使用三面刃铣刀进行插补铣削。但对于和螺栓孔相接通的油槽而言,这种方法存在弊端:加工完油槽后,去掉工装,经测量油槽宽度方向尺寸超差(油槽变宽,超出图样要求),而且会导致哈呋面不平整(外凸),需要再次加工哈呋面进行修正,导致零件有效加工时间增加,造成人力和物力的消耗。

杆盖目前的这种加工方式不但加工效率极低,而且很难保证零件的加工质量要求,单件零件的生产周期较长,严重制约工厂大批量、稳定生产的展开。

高效加工关键技术

1.技术要求

图样要求哈呋面平面度0.02mm,油槽尺寸12mm(自由公差)。

2.问题、难点分析

针对连杆杆盖无法快速定位问题,需要前期按照划线加工基准,存在准备工作量大、效率低的情况。查阅资料发现,宋林海[1]利用毛坯外形定位钻模;闫宁[2]等人研究了工件毛坯件快速定位方法及定位夹具;杨宏彦[3]研究了实现快速定位装置等,证明可以采用毛坯外形来定位的理念是可行的。

连杆杆盖为模锻件,采用批量加工、锻压成形,其外形结构受模具型腔的影响,同一模具锻压加工出来的毛坯基本一致,而且其加工余量比较大。

杆盖加工的难点,主要表现在加工后所引起的变形问题。然而导致零件变形的因素多种多样,陈玲芝[4]认为,加工变形包括内力作用导致的变形、热处理过程中产生的变形、弹力变形和塑性变形,针对变形可使用专用工装减少装夹变形,或增加零件刚度,防治过大变形。

本文中的连杆杆盖,通过对变形影响程度的各方面因素进行分析和比较,认为装夹应力带来的变形最为突出,文中着重就装夹应力所带来的变形进行研究分析。

3.方案论证

针对连杆杆盖加工无法快速定位装夹及加工后出现的变形问题,结合零件外形结构、加工特征进行方案论证。

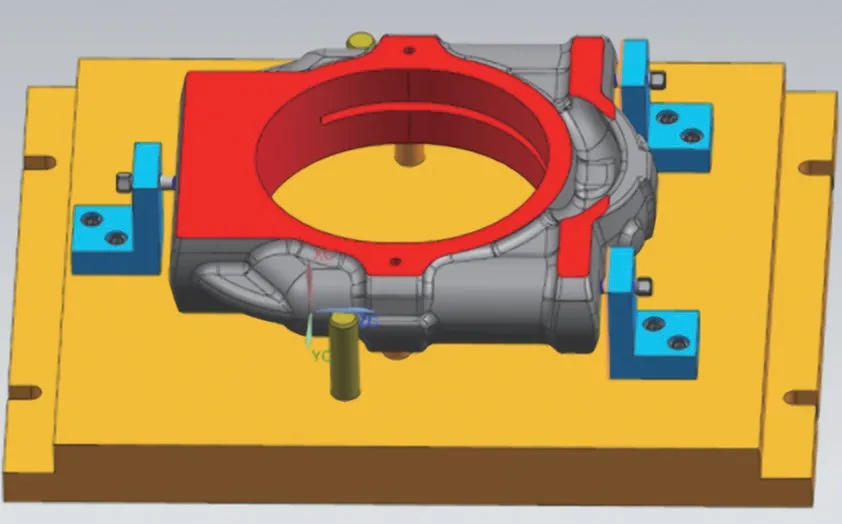

通过使用三维激光扫描设备对同一个批次随机抽样的连杆杆盖毛坯进行扫描,通过对扫描结果进行分析,判定毛坯一致性较高,验证了毛坯模锻成型技术加工的产品尺寸稳定性高。经过分析研究,可以使用毛坯外形进行定位,基于测量结果、毛坯外形结构特点等,设计了一种采用毛坯外形定位的快速定位铣夹具(见图1)。

图1 铣夹具

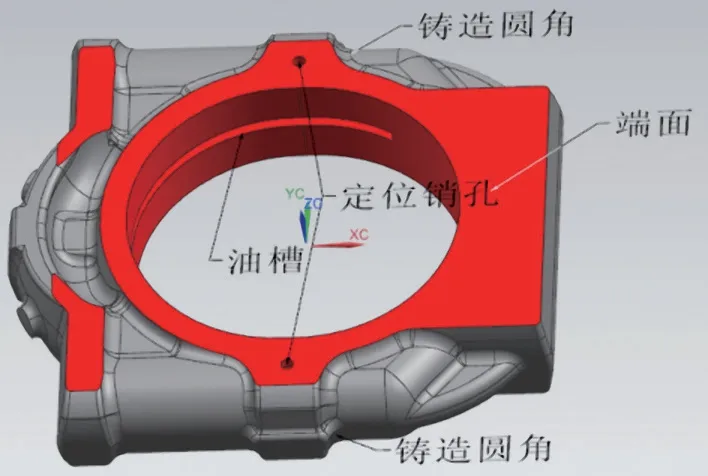

铣夹具设计思路:采用已加工的一个端面及及毛坯外形圆弧角定位,四周夹紧后,铣另外一个端面、油槽、锁瓦槽及锯缝处的两个工艺销孔(见图2)等特征。配合设计铣钻夹具(见图3),使用上一工序已经加工的面和工艺孔,采用一面两销的定位方式铣四周面及其上的螺栓孔、吊装孔等特征。后续,将其在锯床上锯断后,分别进行铣哈呋面和钻定位销孔工序。

图2 铣端面2、铣油槽和钻工艺销孔

图3 钻铣夹具

通过合理的加工工序安排,采取工序调整及工序整合的方法,将油槽铣削加工安排在杆盖锯断前进行加工。同时,在锯断前采用一面两销定位方式,将杆盖四周面与螺栓孔一并进行加工。

两种快速定位夹具的使用大大提高了加工效率,并解决了之前的加工变形问题。

调整后的工序如下:

1)划线检验毛坯(厚度以及外形轮廓)。

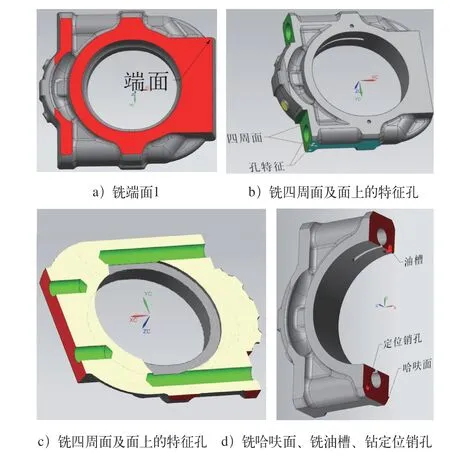

2)按划线铣杆盖一个非基准面,加工面如图4a所示。

3)使用快速定位工装(铣夹具),铣基准面、半精镗大头孔及加工工艺销孔,铣油槽。

4)使用快速定位工装(钻铣夹具),采用一面两销定位方式,通过旋转压板旋紧螺母后夹紧,铣四周面及面上的孔特征,加工特征如图4b和图4c所示。

5)锯断后分为杆盖上和杆盖下。

6)铣哈呋面、锁瓦槽和钻工艺销孔(见图4d)。

图4 连杆杆盖调整后的工序

4.效果验证

按照调整后的加工工序,结合改进后的装夹方式,经生产验证,加工效率提升近2倍,零件尺寸检测合格,钻孔、铣槽、铣面过程质量受控,不需重复装夹进行特征修正,大大提高了加工效率,满足生产需求。

结语

综上所述,快速定位和控制变形是提高连杆加工效率和产品质量的关键,本文为解决此类问题提供了可靠的工艺方案。采用立式加工中心加工孔系及油槽时,工艺人员必须了解油槽结构,判断其可否在锯断前进行插补加工,有的油槽在哈呋面直接收尾,没有过渡圆弧,而锯缝处尺寸不够大,需要调整装夹压紧点及压紧力,在已加工的螺栓孔装工艺堵头,保证压紧处有材料支撑。为防止与工件碰撞,建议利用软件开展虚拟仿真,进行碰撞检查及刀具路径优化。经实际加工和效果验证,连杆加工方法具有很好的实用性和通用性,可以推广到类似产品的加工。