汽车用钢液相线温度的试验与计算研究

王 杨 吴 通 宋 伟 周 蕾 郑伟森

(1.南京钢铁股份有限公司,江苏 南京 210035;2.上海大学材料科学与工程学院,上海 200444)

连铸过程中钢水的过热度是保证连铸产量和铸坯质量的关键工艺参数,若钢水过热度太低,易引起钢水发黏,造成水口堵塞,甚至引发钢水停浇风险;而钢水过热度过高,则造成铸坯中心偏析加重,影响铸坯质量,甚至可能会引发漏钢风险[1]。在实际生产中,过热度的控制重点在于钢种液相线温度的精准预测,而液相线温度与钢的成分密切相关。为了预测液相线温度,研究人员通过拟合液相线试验数据将液相线温度表示为合金元素的线性关系,从而获得液相线温度的经验公式[2-10]。然而,绝大多数经验公式仅针对特定钢种,适用的合金成分范围有限,对汽车用钢液相线温度的预测并不适用。因此,有必要针对汽车用钢合金体系建立一套可准确预测液相线温度的计算模型,这对保证汽车用钢连铸工序的质量至关重要。

本文首先采用差热分析技术对典型汽车用钢的液相线温度进行测定,然后采用现有经验公式对液相线温度进行计算,并评估不同经验公式的可靠性。同时,基于汽车用钢合金成分子体系的液相线温度试验数据,探究合金元素对液相线温度的影响规律,并利用最小二乘法优化合金元素对液相线温度的作用系数,以获得适用于汽车用钢的液相线温度预测模型。在此基础上,结合汽车用钢液相线温度试验数据,进一步证明了本文建立的液相线温度预测模型的可靠性。

1 试验材料与方法

选取17种典型汽车用钢,化学成分如表1所示。试验材料为某公司提供的汽车用钢棒线材,采用线切割从棒线材的心部切取φ4.5 mm×1.0 mm的试样,并用DTA-TG STA 449 F3型同步热分析仪测定试样的液相线温度。为了保证测试结果准确,采用高纯铁、镍、铝、铜对设备进行校正。为了提高试验效率,试样首先以30℃/min的速率升温至1 450℃,然后以5℃/min的速率升温至1 560℃,并采用峰值法对差热分析(differential thermal analysis,DTA)曲线进行处理,获得液相线温度。

表1 典型汽车用钢的化学成分(质量分数)Table 1 Chemical compositions of typical automotive steels (mass fraction) %

2 结果与讨论

2.1 DTA试验结果

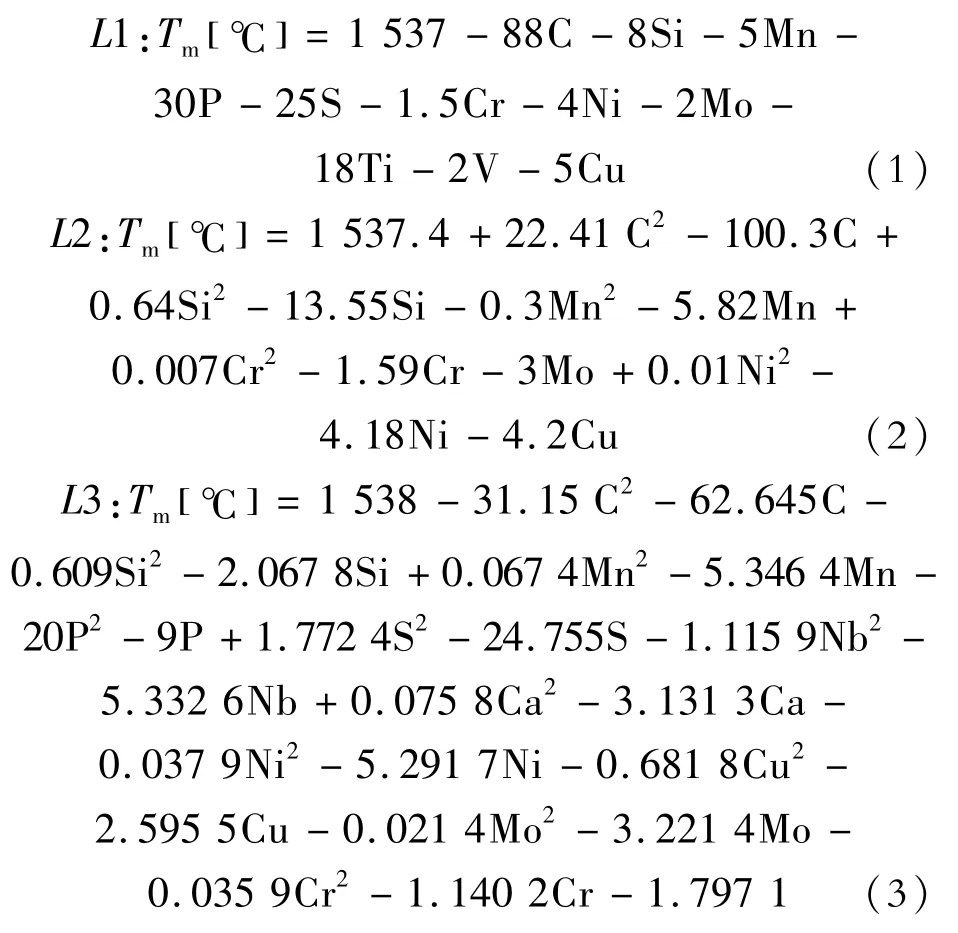

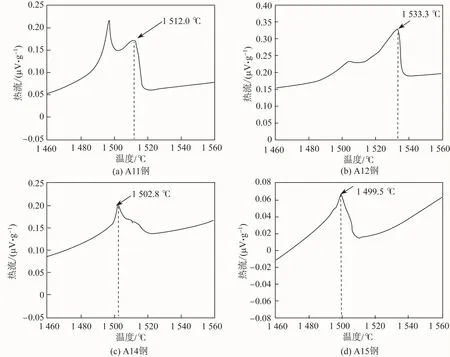

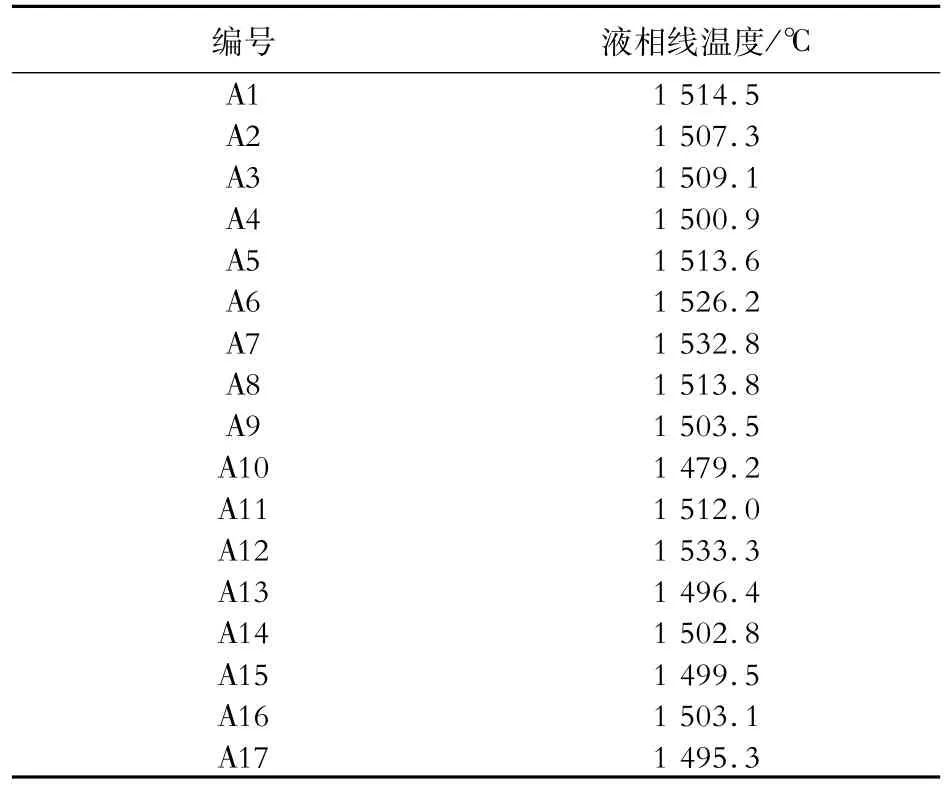

几种典型DTA曲线如图1所示,采用峰值法分析得到试验钢种的液相线温度。图1(a)为A11钢的DTA曲线,根据两个放热峰可判断该钢种在熔化前经历了包晶反应,与其含碳量相一致。A12钢的含碳量最低,在加热过程中不发生包晶反应(图1(b))。A14和A15钢的含碳量不同,其余合金元素相同,由于两者含碳量均较高,故不发生包晶反应。A15钢的含碳量高于A14钢,导致A15钢的液相线温度低于A14钢(图1(c,d))。17种典型汽车用钢的液相线温度如表2所示,液相线温度最低为1 479.2℃,最高为1 533.3℃。前已述及,目前有较多的液相线温度经验公式,但是仅有3组经验公式[3-4,8]可覆盖本文所涉及的汽车用钢合金体系,分别为:

图1 典型的DTA曲线Fig.1 Typical DTA curves

表2 典型汽车用钢的液相线温度Table 2 Liquidus temperatures of typical automotive steels

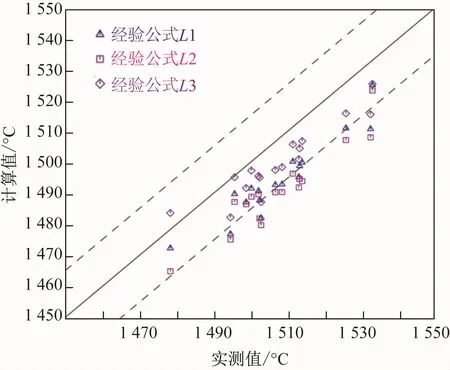

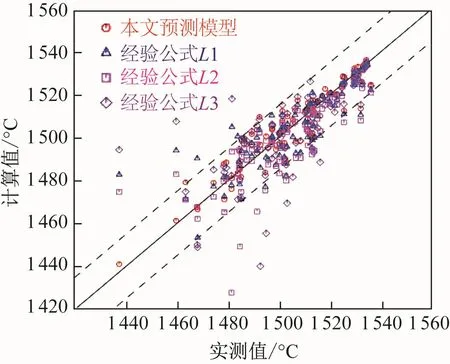

上式中合金成分均以质量分数表示。需要指出的是,由于试验钢中P、S、N含量较低,本文计算不考虑其含量。采用上述经验公式计算试验钢的液相线温度,并与试验数据进行比较,结果如图2所示,其中虚线范围表示试验与计算的液相线温度差值为±15℃。对比可见,3组经验公式对液相线温度的预测值均高于偏差范围(±15℃),L3经验公式的预测准确率较高,达到88%,而L1和L2经验公式的预测准确率较低,分别为71%和41%。因此,汽车用钢液相线温度的现有经验公式均需进一步改进。

图2 试验钢液相线温度的实测值与计算值对比Fig.2 Comparison of the measured and calculated liquidus temperatures of the tested steels

2.2 汽车用钢液相线温度预测模型

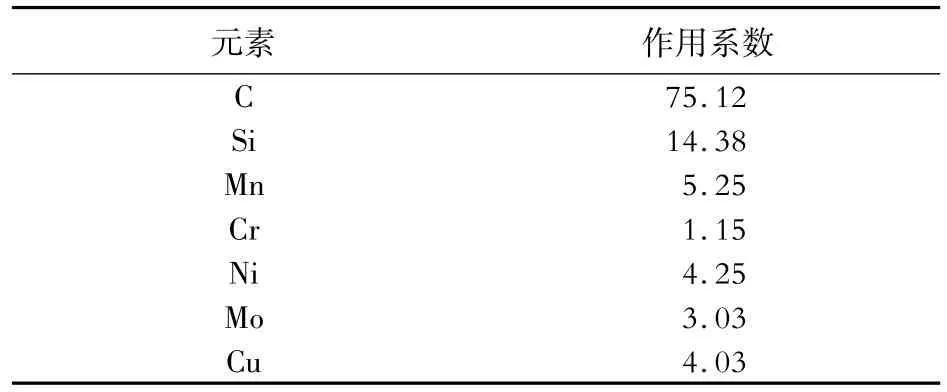

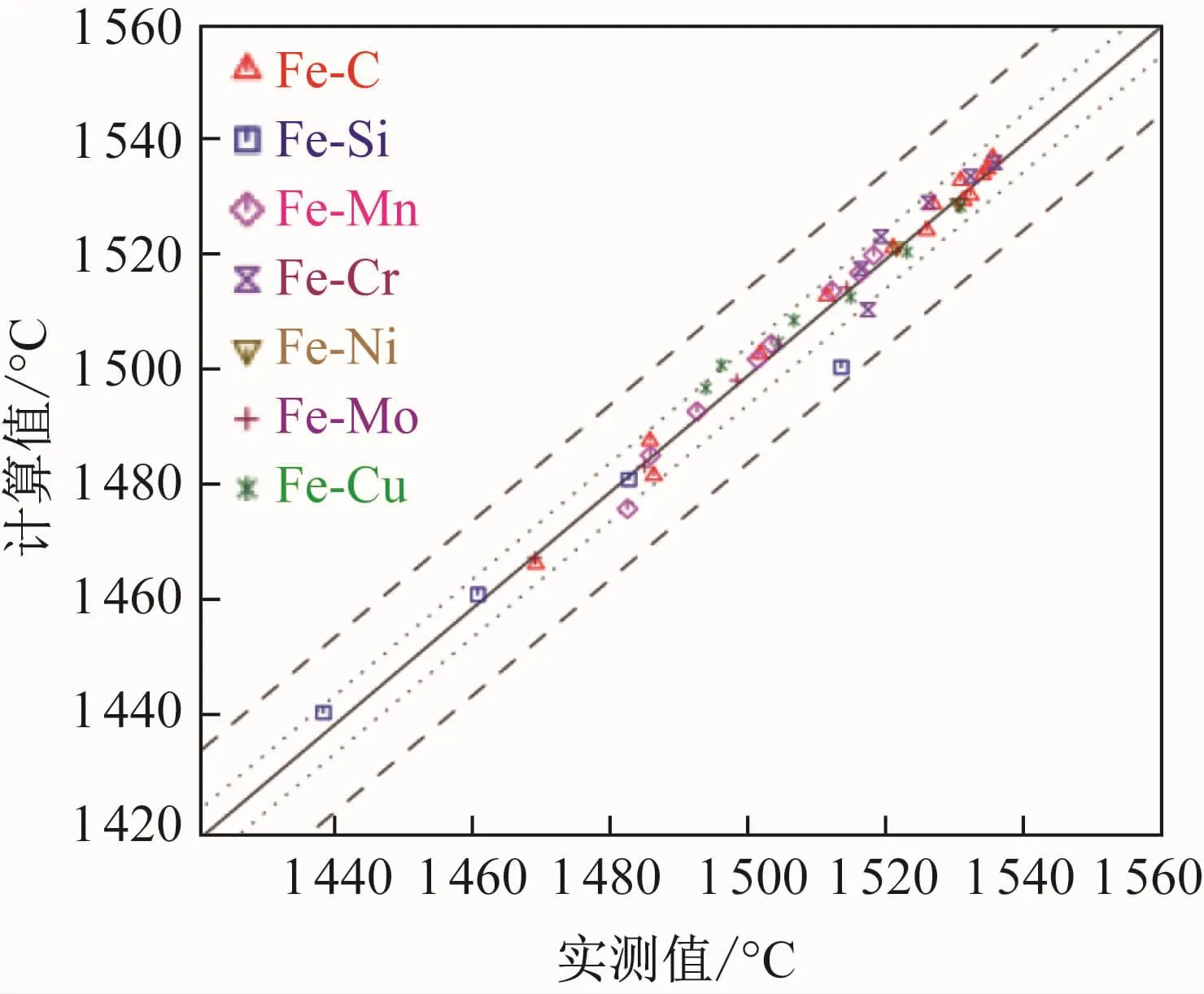

针对汽车用钢合金体系,收集可靠的Fe-C[11-13]、Fe-Si[14]、Fe-Mn[15-16]、Fe-Cr[15]、Fe-Ni[17]、Fe-Mo[18]、Fe-Cu[19]二元系液相线试验数据,基于液相线温度与成分的线性关系,结合纯铁熔点(1 538℃),采用最小二乘法优化合金元素对液相线温度的作用系数,结果如表3所示。可见,碳对液相线温度的影响最为显著,其次是硅,铬的影响最为微弱,这与Fe-Cr二元相图液相线变化趋势一致。采用合金元素的作用系数分别对文献中二元系试验合金的液相线温度进行计算,结果如图3所示,其中虚线和点线范围分别表示试验与计算的液相线温度差值为±15和±5℃。可见,计算值与试验数据吻合度较高,偏差基本在±5℃以内,仅有4种合金液相线温度的计算值偏差大于5℃。

表3 合金元素对液相线温度的作用系数Table 3 Coefficients of the effect of alloying elements on liquidus temperature

图3 铁基二元合金液相线温度的实测值与计算值对比Fig.3 Comparison of the measured and calculated liquidus temperatures of the iron-base binary alloys

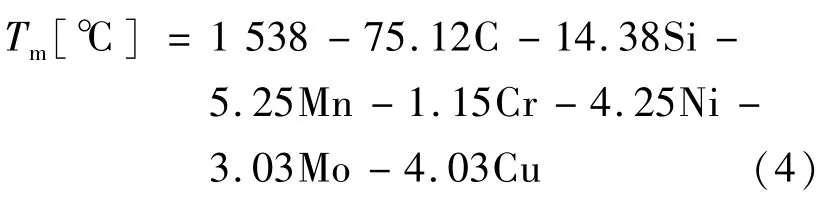

基于合金元素的作用系数优化汽车用钢液相线温度的预测模型:

利用该预测模型对试验钢液相线温度进行计算,结果如图4所示。可见,除了A7钢的计算值偏差略大于15℃外,其余均在±15℃内,说明本文开发的液相线温度预测模型的准确性较高。为了进一步验证该液相线温度预测模型的可靠性,结合文献中不同钢种的液相线温度试验数据[8,20-22],采用不同预测模型对所有钢种的液相线温度进行计算,结果如图5所示。可见,相比于L1、L2、L3经验公式,本文预测模型计算的液相线温度与试验数据吻合得最好。通过分析不同计算模型的准确率,发现本文预测模型的准确率达97%,而L1、L2、L3经验公式的准确率均低于90%,分别为87%、81%、84%。

图4 试验钢液相线温度的实测值与本文计算结果对比Fig.4 Comparison bewteen the measured liquidus temperatures of the tested steels and the calculated results in the present work

图5 所有钢种液相线温度的实测值与计算值对比Fig.5 Comparison of the measured and calculated liquidus temperatures of all steels

3 结论

(1)DTA测得的典型汽车用钢液相线温度最低为1 479.2℃,最高为1 533.3℃。

(2)根据合金元素对液相线温度的作用系数得出,碳对液相线温度的降低作用最为显著,其次是硅,而铬的影响最微弱。

(3)汽车用钢液相线温度可以采用公式Tm[℃ ] =1 538-75.12C-14.38Si-5.25Mn-1.15 Cr-4.25Ni-3.03Mo-4.03Cu进行计算,准确率达到97%。

(4)基于铁基二元系试验数据优化获得的合金元素作用系数可有效预测实际钢的液相线温度,其准确性远高于文献中的经验公式,可推广应用于包含更多合金元素的钢种。