高炉渣微晶玻璃陶瓷复合板的开发与试制*

谢梦芹 杨 勇 肖永力

(1 宝山钢铁股份有限公司 上海 201900)

(2 广东博德精工建材有限公司 广东 佛山 528000)

经过几十年的高速发展,我国已成为世界钢铁生产大国。2020 年我国生铁总产量累计值达8.8 亿t[1]。伴随钢铁生产,有大量的钢铁渣产生。其中最大宗的是高炉渣。高炉渣是在高炉炼铁生产过程中由脉石、焦炭灰分及助熔剂和杂质等熔化形成的副产物,大约为铁水产量的25%~35%。高炉渣主要成分包括SiO2、Al2O3、CaO、Mg O 等[2],且成分较稳定。现在国内外热态高炉渣主要采用因巴法等水淬工艺生成水渣,水渣主要被用作水泥掺和料,资源价值未被充分地利用。

从成分来看,高炉渣可用作玻璃和陶瓷生产的原料。由于水渣中含有较多的玻璃相,其熔制能耗比一般硅酸盐矿物低,污染排放少,因此将水渣取代一部分玻璃和陶瓷的生产原料,具有节能环保效应。若利用刚出炉的高温高炉熔渣直接调质生产高附加值建材产品,则节能低碳效应更加显著。

微晶玻璃是一类新型的建筑材料。微晶玻璃是将特定组成的基础玻璃,在加热过程中通过控制晶化而制得的一类含有大量微晶相及少量玻璃相的固体材料[3]。微晶玻璃在很多领域获得了应用,最主要的应用是建筑装饰。在建筑装饰领域,衍生发展了一类高端产品即微晶玻璃陶瓷复合板(砖)[4]。微晶玻璃陶瓷复合板是将预制的微晶玻璃熔块布在陶瓷素坯上烧结而成,复合板上层是微晶玻璃。其熔块用量比通体烧结微晶玻璃板要少,装饰效果更好,且因料层较薄,可在陶瓷线上进行连续生产。与利用熔块烧结生产的通体微晶玻璃相比,微晶玻璃陶瓷复合板的生产成本明显降低。但是熔块的生产成本仍较高。若能进一步降低熔块成本,则此类产品会更具有市场竞争力。

笔者以高炉渣为主原料研制微晶玻璃熔块,并利用研制的熔块工业性试制微晶玻璃陶瓷复合板。希望通过本研究,挖掘高炉渣资源价值,降低微晶玻璃陶瓷复合板生产成本,同时为今后进一步利用热态高炉渣制备高附加值陶瓷熔块打下技术基础。

1 实验采用的原料和方法

1.1 实验采用的原料

本试验采用的高炉渣来自宝钢股份宝山生产基地,硅砂采用普通工业级硅砂。其它添加成分均采用上海国药集团的化学试剂。表1是试验所用高炉渣和硅砂试样主要化学成分委托分析结果。

1.2 实验方法

熔块制备方法是将原料按配方比例称量、混合均匀后,放入陶瓷坩埚,将坩埚置入已升温至1400℃的高温升降式硅钼棒电阻炉内,在1400℃下保温2 h,实现玻璃的熔制、均化、澄清,之后从炉内取出坩埚,将澄清的玻璃液倒入水中水淬,制得熔块粒料;将熔块粒料送入烘箱,在110℃×24 h条件下烘干制得微晶玻璃熔块。熔块的烧结试验是将熔块放入陶瓷坩埚内或陶瓷砖坯上,置入硅碳棒箱式电阻炉内,按设定的温度制度进行。陶瓷素坯和微晶玻璃陶瓷复合板的试制是在博德公司生产线上参照已有的生产工艺完成的。

1.3 分析测试方法

1.3分析测试方法将熔块试样破碎、研磨并通过200目筛,制得熔块细粉。采用德国NETZSCH DSC 404 F3型高温型差示扫描量热仪对熔块细粉进行差热分析(DSC),升温速率10 ℃/min。将熔块和陶瓷素坯分别经1200 ℃×30 min烧结后制成5 mm×5 mm×50 mm 试样,用PCY1400型热膨胀仪分别测试熔块和陶瓷素坯体积热膨胀系数,升温速率为5 ℃/min。采用D8 DISCOVER X 射线衍射仪参照《转靶多晶体X 射线衍射方法通则(JY/T 0587-2020)》测定熔块细粉的玻璃相比例和物相组成,选用Cu射线,40 k V-40 m A,扫描范围10°~70°,扫描速度2°/min。对微晶玻璃断面进行抛光后,在50%的HF酸中侵蚀45 s后,超声清洗并烘干,喷金后采用德国蔡司的Zeiss Ultra Plus型场发射扫描电子显微镜(SEM)观察复合板微晶玻璃层中晶体的微观结构。

微晶玻璃陶瓷复合板其它性能委托第三方专业分析测试机构参照建材行业标准JC/T994-2006微晶玻璃陶瓷复合砖[5]完成。

2 研制过程

2.1 高炉渣微晶玻璃熔块开发

在微晶玻璃陶瓷复合板烧制过程中,上层微晶熔块熔融、析晶、固化,形成具有一定纹理、表面耐磨耐腐的微晶玻璃层,同时与下层陶瓷素坯烧结成一整体,形成综合力学和使用性能良好的复合板。熔块的熔融、析晶特性决定了产品的性能。因此,熔块开发是微晶玻璃陶瓷复合板研制的核心。

2.1.1 熔块基本体系设计

从高炉渣主要成分来看,它属于CaO-Mg OAl2O3-SiO2四元体系。在这个体系中,钙长石(Ca Al2Si2O8)是膨胀系数较小的结晶相之一,并且钙长石硬度高,若以钙长石为主晶相,则微晶玻璃耐磨性会更好。因此,本研究选择以钙长石为微晶玻璃目标主晶相进行熔块开发。

钙长石型微晶熔块的开发,主要从以下几个方面进行入手:

(1)补充一定量的SiO2和Al2O3。从钙长石的成分可以大致确定,如果需要形成主晶相为钙长石的微晶玻璃,Ca O 可通过加入40%~55%高炉渣获得,另外需在调质料中补充SiO2和Al2O3。

(2)控制熔块的熔平温度。在熔块与陶瓷素坯复合烧制过程中,要让熔块熔平、排出气泡并与陶瓷素坯烧结成一整体。一般陶瓷素坯以及复合板烧成温度为1 200℃左右。Na2O、K2O、B2O3等低熔点成分可以有效降低硅酸盐的熔点。因此,试验通过调整Na2O、K2O、B2O3等助熔剂的添加量,使熔块具有合适的熔平温度和粘度。

(3)热膨胀系数的控制。对于微晶玻璃陶瓷复合板来说,表层的微晶玻璃的热膨胀系数一定要小于底层陶瓷坯体的热膨胀系数。这是由于一般微晶玻璃的抗压强度远超抗拉强度,表层微晶玻璃长期保持受压的状态有利于复合板的强度提高,使用性能好。

(4)选择合适的晶核剂。对于微晶玻璃陶瓷复合板来说,希望上层熔块烧成后,能形成略带纹理的微晶层,并与底层陶瓷素坯紧密烧结,避免出现裂纹。因此熔块中需加入少量晶核剂促进玻璃析晶,并控制析晶在较高温度区间完成。

通过初步试验,确定了熔块初始配方为:45%~55%高炉渣、20%~30%%硅砂、13%~17%Al2O3、10%~15%助熔剂,并在初始配方基础上,进行了热膨胀系数控制、晶核剂效果等研究。

2.1.2 高炉渣对微晶玻璃热膨胀系数影响研究

调整微晶玻璃的热膨胀系数主要靠调配赋予玻璃的热膨胀系数小的成分(主要是SiO2、Al2O3等)与赋予玻璃热膨胀系数大的成分(主要是CaO、Mg O、Na2O、K2O 等)之间的比例予以实现。在调整熔平温度所需助熔剂基本确定时,高炉渣的加入量直接影响微晶玻璃的热膨胀系数。

为此在助熔剂加入量、SiO2/Al2O3固定的情况下,研究了高炉渣加入量对熔块热膨胀系数的影响。试验方案见表2。

按方案中配方制得熔块,并对各熔块试样的体积热膨胀系数进行了测试,其结果如图1所示。

从图1可以看出,随着高炉渣加入量提高,熔块膨胀系数增大;当高炉渣加入量在48%以内,热膨胀系数随高炉渣加入量的提高增长较平缓;当高炉渣加入量超过48%后,热膨胀系数随高炉渣加入量的提高增长加快。当高炉渣加入量为42%时,熔块体积热膨胀系数(600℃)为179.3×10-7·K-1;当高炉渣加入量为48%时,熔块体膨胀系数(600℃)为181.1×10-7·K-1;当高炉渣加入量为50%时,熔块体膨胀系数(600℃)为183.6×10-7·K-1;当高炉渣加入量为52%时,熔块体膨胀系数(600℃)增大到188.2×10-7·K-1。为确保熔块热膨胀系数不要过高,将高炉渣加入量控制在50%以内。

2.1.3 晶核剂效果研究

为使微晶玻璃陶瓷复合板上层形成耐磨且美观的微晶玻璃层,需要在熔块配方中加入晶核剂,促进熔块在烧结过程中析晶。本试验选择Zr O2作为晶核剂,并就Zr O2的晶核剂加入量对析晶效果的影响进行了研究。表3是试验方案。按方案中配方制得熔块,并将各熔块试样制成细粉后进行DSC差热分析,分析结果见图2。

表3 晶核剂加入量对析晶效果影响试验方案

从图2熔块试样的DSC分析结果可以看到,未添加Zr O2的试样F7 的DSC 曲线未出现明显的放热峰,熔块在热处理过程中未发生析晶;当Zr O2添加量为1%时,试样F8的DSC曲线在出现了一个放热峰,峰值温度920℃左右,峰高度小,熔块在热处理过程中有析晶行为发生,但析晶程度低;当Zr O2添加量为2%时,试样F9的DSC 曲线出现了一个放热峰,峰值温度930℃左右,峰高度比F8略高,熔块在热处理过程中析晶行为加强;当Zr O2添加量为3%、4%时,试样F10、F11的DSC 曲线均出现了一个较显著的放热峰,峰值温度分别在940℃、945℃左右,峰高度明显加大,说明熔块试样在热处理过程中有明显的析晶。试验表明对本熔块体系Zr O2是有效的晶核剂。考虑到易熔性和原料的成本,将Zr O2的添加量控制在3%左右。

为进一步考察熔块析晶性能,将F10熔块在不同温度制度下进行了热处理并水淬。水淬目的是为了实现快速冷却,保持高温处理后的熔块析晶状况。将水淬试样烘干后磨成细粉,进行XRD分析,考察不同制度热处理后试样析晶比例。XRD 分析图谱见图3。晶相比例统计结果见表4。

图3 不同制度热处理后F10熔块XRD 分析图谱

表4 不同制度热处理后F10熔块XRD 分析析晶比例

从图3和表4可以看出,F10熔块经800℃保温30 min后,试样基本未析晶,晶相比例仅为0.8%;随着保温温度提高到1 000 ℃,试样晶相比例升高,在900℃保温30 min后晶相比例达到33.9%,在1 000℃保温30 min后晶相比例高升至75.3%,说明熔块在900℃温度下发生了较明显的析晶,在1 000℃温度下发生了较高程度的析晶,目测两试样呈现表面析晶状态;之后,随着保温温度提高至1 100℃,试样晶相比例出现了下降,这是因为温度的提高,部分析晶相发生了熔解;在1 200℃保温2 min,试样晶相比例下降至7.4%,延长保温时间至30 min,试样晶相比例仅为3.7%;将熔块加热至1 200℃保温30 min,然后降温至1 100℃保温30 min,试样晶相比例则迅速提高到95.8%,比直接升温至1 100℃的试样析晶程度高很多,判断是升温过程形成的析晶在高温下发生了部分熔解,成为了再析晶的二次晶核。正是这些二次晶核的存在,促使熔块在降温过程中在较高温度下完成了较为均匀的再析晶。

将熔块加热至1 200℃保温30 min,然后降温至1 000℃保温30 min,晶相比例则高达到99.8%,基本全部析晶。这个过程很好地模拟了微晶玻璃复合板烧结时,经过升温和降温,微晶熔块自身经历了析晶-晶体部分熔解-再析晶的过程。这个过程既保障了微晶玻璃层的表面熔平、纹理形成和力学性能,又使熔块与素坯结合良好,避免了熔块在降温至较低温度固化后再析晶而导致裂纹的出现。

2.1.3 熔块配方确定与制备

通过上述试验,确定F10为高炉渣微晶玻璃熔块的基础配方。为取得更丰富的色彩效果,在基础配方之外,又分别引入0.5%氧化镍、2%三氧化二铁作着色剂,配制出另外2种颜色略深的微晶玻璃熔块。熔块熔制温度为1 400℃左右,烧成温度为1 200℃左右。

为满足复合板试制的需要,专门按上述研究确定的配方,制备了一批熔块粒料。并将熔块破碎、筛选,选取粒度为6~20目的微晶玻璃熔块待用。

2.2 陶瓷素坯的研制

在博德公司素坯车间研制了与高炉渣微晶玻璃匹配的800 mm×800 mm 复合板下层陶瓷素坯。

陶瓷素坯生产工艺流程为:配料→球磨成泥浆→喷雾干燥制粉→压制成形→生坯干燥→烧成→素坯。

陶瓷素坯的基本配方主要化学成分为(质量%):SiO271.0~72.0,Al2O317.4~17.6,Mg O 0.35~0.45,CaO 0.40~0.50,Fe2O30.8~1.0,TiO20.25~0.35,K2O 3.00~3.50,Na2O 2.00~3.00。

最高烧成温度为1200℃;烧成周期为100 min。

经检测,陶瓷素坯的平均体积热膨胀系数为210.0×10-7/℃(600℃),这与研制的表层高炉渣微晶玻璃熔块F10的体积热膨胀系数是相匹配的。

2.3 高炉渣微晶玻璃陶瓷复合板的试制

在博德公司微晶玻璃陶瓷复合板生产线上进行了800 mm×800 mm 高炉渣微晶玻璃陶瓷复合板试制。

首先,通过干粉布料机,将3种不同颜色的高炉渣微晶玻璃熔块粒料布撒在陶瓷素坯的砖面上,布料量为8.7~8.8 kg/m2。然后,在190 m 辊道窑生产线上进行复合板烧成,最高烧成温度为1195℃,烧成周期为150 min左右。最后将烧成的复合板进行抛光、切边,制得合格的微晶玻璃陶瓷复合板。

试制的高炉渣微晶玻璃陶瓷复合板产品色泽鲜艳、图案纹理优美。图4为试制品实物照片。

3 试制品性能检测

3.1 微晶玻璃层晶相分析

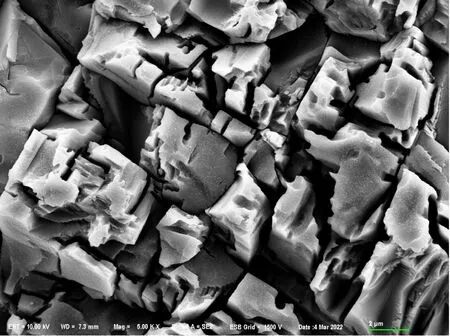

对微晶玻璃层取样,磨成细粉末,进行了XRD 分析,结果见图5。对微晶玻璃层切割取样,采用扫描电子显微镜(SEM)对微观结构进行了分析,结果见图6。

图5 试制品微晶玻璃层XRD 分析图谱

图6 试制品微晶玻璃层SEM 照片

XRD 分析结果表明,烧成后复合板上层形成了以钙长石为主晶相的微晶玻璃。SEM 分析结果表明,复合板上层微晶玻璃晶粒发育良好,呈短柱状,相互交错排列,晶粒大小为0.8~2.0μm。

3.2 试制品质量检测

参照建材行业标准JC/T994-2006微晶玻璃陶瓷复合砖,委托专业测试机构对试制品质量进行了检测,结果见表5。从检测结果可以看出,研制的钙长石型高炉渣微晶玻璃陶瓷复合板试制品性能良好,达到了上述建材行业标准的要求。

表5 高炉渣微晶玻璃陶瓷复合板试制品质量检测

续表5

4 利用高炉渣制备微晶熔块的经济性分析

本研究为微晶玻璃陶瓷复合板生产提供了一条节省能源、降低成本的途径。陶瓷用熔块一般采用矿物原料通过池窑熔制生产,资源和能源消耗都高[6]。高炉水渣玻璃体含量高达99%,与一般硅酸盐矿物原料相比,较易熔融。以高炉渣为主原料研制的熔块熔制温度较低,约1 400℃,比普通微晶玻璃熔块的熔制温度(1 550℃左右)低150℃左右。保守估计,可节省熔块熔制能源消耗至少15%。此外,从原料成本来看,高炉渣替代部分硅酸盐类矿物原料,也可降低熔块原料成本。如果利用高炉水渣生产微晶熔块,将有一定的经济效益。

若利用热态高炉渣制备熔块,则预期经济效益会更显著。高炉熔渣从高炉中排出时,温度在1 500℃左右,蕴含丰富的显热[7]。若以热态高炉熔渣为主原料,通过高温调质均化直接生产熔块,可进一步节约熔块熔制能耗,降低熔块生产成本,减少综合碳排放。并且熔块生产流程短,较易与高炉炼铁生产相衔接。随着社会低碳生产要求的提高和熔渣高温调质技术的发展,利用热态熔渣调质生产高附加值熔块是一个值得开拓的领域。

5 结论

以高炉渣为主原料、通过添加调质剂、助熔剂和晶核剂,可以制备出微晶玻璃熔块。在一定的调质剂和助熔剂条件下,熔块膨胀系数随高炉渣加入量增加而提高,当高炉渣加入量为50%时,熔块体积热膨胀系数(600℃)为183.6×10-7·K-1,可与研制的陶瓷素坯相匹配;Zr O2是高炉渣熔块有效的晶核剂,当Zr O2加入量为3%时,熔块在烧成过程中经历了析晶-晶体部分熔解-再析晶的过程,在降温至1 100℃时熔块析晶比例达95.8%,保障了微晶玻璃层的性能以及与素坯的良好结合。利用研制的熔块和素坯成功试制了800 mm×800 mm 的微晶玻璃陶瓷复合板,试制品微晶玻璃层主晶相为钙长石,晶粒大小为0.8~2.0 μm,图案纹理优美,性能良好。与普通微晶玻璃陶瓷复合板相比,研制品原料成本低,生产过程能耗少。若利用热态高炉熔渣制备熔块有望进一步降低熔块的生产能耗和成本。本研究拓展了高炉渣高附加值利用的技术路径,也为今后热态高炉熔渣材料化产业化发展奠定一项技术基础。