流程工业报警管理优化实施探讨

赖红军,王志芳,谢文奋

(1.中国石油天然气股份有限公司 独山子石化公司 科技信息处,新疆维吾尔自治区 独山子区 833699;2.独山子石化公司 信息网络公司,新疆维吾尔自治区 独山子区 833699)

0 引言

工业控制系统的过程报警作为工艺操作辅助手段和重要的安全措施之一,在现代工业生产过程中扮演着不可或缺的角色。作为工业过程的首道保护层,报警系统的性能优劣直接关系到过程安全、产品质量、生产成本甚至人员伤亡。国内外研究显示,异常情况下出现的报警过载是常见问题,这通常意味着报警系统在最需要的时候效果最差。

报警系统设计不当的突出表现:设置数量不合理、优先级配置不当、参数配置不当、无法识别和阻止报警洪水等问题,导致报警泛滥,超出操作人员承受能力。DCS 实际处于“报而不警”的状态是目前石化行业普遍存在的问题[1]。

统计公司某装置连续3 天的报警为23 万多条,其中重复报警占到80%。工艺人员处于繁忙的确认和诊断报警中,有效报警识别困难,错过重要报警的机会增加,大量的异常报警如不能加以有效控制,一旦应对不及时,就可能造成生产波动,带来效益损失,存在很大的安全隐患。

1 报警泛滥原因分析[2]

1)缺乏报警系统顶层设计

缺乏报警理念的科学统一认识,缺乏有效的理论和方法指导,缺乏可持续的管控机制。在装置建设初期,工艺设计以及DCS 系统的报警组态设计阶段,没有报警需求规格书遵循,各方参与人员对于报警优化问题不够重视,设计和DCS 组态随意性较大,仍然集中于单变量独立简单设计,并未充分考虑过程变量之间的关联性和逻辑性,并且只考虑正常工况;在装置后期运行过程中,从来未开展过报警性能评估和报警合理化分析,报警值、报警级别设置混乱,没有依据;DCS 增加报警几乎没有成本,报警只增不减,报警管理几乎失控。

2)缺乏报警系统性能监控,没有有效的技术分析工具和手段,关键评价指标不够明确

装置每周产生的报警信息数量有成千上万条之多,多者甚至达到每周五六十万条,装置技术人员要每天统计DCS 报警情况,进行原因分析和整改。靠手工完成统计工作,不仅工作量大,而且工作效率低下,误差较大,仅能统计出报警次数、报警位号等简单信息,报警信息利用价值并没有被充分地挖掘出来,一方面工艺人员无法及时筛选出重要报警加以解决,另一方面给DCS 系统维护工程师带来很大负担,装置报警系统性能无法准确评估。

2 报警治理方案

从20 世纪90 年代开始,世界著名石化企业、工程公司和专业公司共同对报警系统进行了研究及实践,运用先进报警管理的理念,推出了相关的国际规范和工程导则。通过先进报警管理系统的实践,证明可提高报警系统的有效性和安全性,对工业领域报警管理产生很大影响。

目前国际广泛认可的报警管理标准或最佳实践主要包括:ANSI /ISA 18.2-2009 Management of Alarm System for the Process Industries[3]和IEC 62682-2014 Management of Alarm system for the Process Industries[4]。PAS 公司于2016 年发行了《报警管理手册》,填补了流程工业中一个重要技术领域的空白,是对报警管理影响最大的专著。遵从国际标准及最佳实践是实现建立和持续保持高水准报警管理的最佳途径。这一系列标准著作为创新报警管理提供了理论基础和实践参考。

学习研究国际规范(国际自动化协会:ISA18.2《过程工业报警系统管理》和英国工程设备和材料用户协会:EEMUA191《报警系统设计、管理和采购指南》),借鉴国外专业管理公司的最佳实践,确定报警治理目标和分步实施方案。

第1 步:对标ISA18.2,利用信息化手段收集分析报警数据,实时掌握各装置报警现状。对报警系统改进前必须进行全面而完整的报警信息收集和分析,更清楚地了解现有缺陷,为精确查明存在的问题并提出最高效的解决方案提供依据。

第2 步:基层单位成立专家团队,组织进行不良报警、高频报警分析,精准施策。持续开展报警合理化工作,从报警设置的目的、报警值和报警级别的优化、操作人员的响应等方面,考虑长效治理措施。

第3 步:对标评价控制系统的报警性能,完善报警管控机制。

第4 步:总结报警治理经验,制定和遵守企业报警导则。

3 报警优化实施

1)将DCS 系统报警和过程报警完全分开,系统报警对于操作人员来说并没有多大的意义,不需要他们响应,在操作站的操作界面中,不显示系统报警信息。利用短信推送功能,将系统报警信息实时推送给DCS 系统维护工程师,确保了系统报警实时响应。

2)搭建DCS 报警信息采集和实时监测管理平台,从DCS 原始日志入手解析报警记录的时间顺序,通过分析报警、恢复、确认时间,分析不同时段的报警次数、报警响应时间,精准定位不良报警(瞬闪报警、重复报警、陈旧报警等)。经过统计分析和大数据挖掘,将复杂多变的报警信息转变为可以度量的数字、数据,为装置的报警统计分析、优化提供决策支持,便于管理者对装置报警优化情况实时掌握。开发的主要应用功能,实现报警KPI 对比、报警泛滥统计、装置每日(月)报警数对比、TOP10 报警闭环处置、装置报警性能评价等数据可视化展示,为装置报警优化治理提供了强大的数据支撑。

3)充分利用网络和短信技术,依托移动短信平台,建立报警推送统一管理系统,将报警信息分级分专业精准推送到指定人员手机短信,提醒装置各级技术和管理者关注装置异常变动。另外当装置发生报警泛滥(10min 内报警超过10 次)时,通常意味着装置出现波动,也会发送短信给相应装置和运行部管理人员,便于管理人员及时掌握生产波动信息,实现仪表运维、质量管控、环保监测、工艺管理、设备管理等专业异常故障信息分级管理,重要关键点全天候实时报警管控,推动生产管控向智能化运维转型。

4)围绕报警合理化,精准施策,优化设计。报警合理化分析的基本方法非常简单,对每个报警的配置和用途进行审查,各单位组建由相关专业技术人员参与的专家团队,针对系统中的报警点主要进行以下工作:

①讨论该点上每个已组态和可能组态的报警。

②验证任何所组态的报警是否确实应该存在。通过工艺流程图、基础数据、功能说明、工艺安全分析、保护层分析及事故调查报告等资料,根据报警设置的原则确认需要有足够的时间响应。

③验证一个报警不会复制在相同条件下发生的另外一个类似的报警。如果出现复制的情况,保留最能够说明异常条件根本原因的那个报警。

④确定每个报警的正确优先级。报警优先级的确定是根据偏差产生的后果和人员需要响应的时间共同决定的(见表3)。通常,后果越严重,所需响应时间越短,报警的优先级越高。

⑤根据工艺历史数据、相关操作程序、设备和安全系统规范等,确定报警的正确设定值。报警值设定的基础要考虑到响应报警的时间足够防止偏差后果的发生,并且恢复至报警设定点和报警死区的正常范围内。

⑥对于具有不同操作状态的工艺来说,是否需要多个不同的报警值和报警抑制的条件。

报警合理化分析是报警生命周期活动中的重要一步,是一个持续、动态、循环的过程。通过合理化分析,实现了在现有系统上配置正确的报警、纠正错误配置的系统,以提高性能,消除重复报警等;报警合理化分析的结果,为装置报警优化提供依据。

借助报警平台的统计和报警合理化分析的结果,占无效报警总数大约70%的不良报警(重复、陈旧、瞬闪、震荡等)和高频报警(装置每天报警超过5 次的)被迅速定位。结合DCS 历史趋势和组态,可以精准判断其属于哪一类不良报警,从而采取针对性的措施。

按照表1 中的不良报警治理方法,通过优化报警上下限,修改报警死区,优化报警级别等可以很快见效,总体报警事件平均减少50%以上,而改进工作量相对最少。

表1 典型不良报警的治理方法Table 1 Treatment methods of typical bad alarm

5)多工况高级报警技术应用[5]。对于聚合、橡胶、裂解炉等间歇式工艺,生产装置通常处于多个工况,如开停工、原料和产品切换、设备维修。针对同一个仪表位号在不同配方、不同过程阶段或操作模式下,报警的需求通常是不同的。通过按不同工况进行抑制,不同工况报警值设置的技术手段,解决开停工和检修期间报警泛滥。

6)完善报警系统性能综合评价机制,ISA18.2 标准中建议的报警性能指标主要有:基于至少30 天的数据的日均每岗、10min 内报警的最大数目、报警泛滥时长占比、抖振报警和瞬闪报警的数目、陈旧报警的数量等。在实践中单一的指标,如峰值报警和平均报警并不能准确反映报警系统性能,不能简单地直接用于评价考核。公司创造性地用日报警次数、不良报警(重复报警、瞬闪报警、陈旧报警等)的治理效果、报警泛滥程度等指标进行综合考量。

7)明确新建装置的DCS 组态原则,从源头治理报警,如:死区、滤波、延迟的设置;设置多工况报警抑制和动态修改;系统报警不推送到前台;报警点的选择,尤其是DI 点。

8)编制报警管理规范文件,企业报警导则是国外专业管理公司的最佳实践[6]——报警管理七步法中最基础的一环,是企业针对报警的制定、实施和修改而编制的一套综合性指导方针,明确“如何正确执行与设定报警”,为报警的选择、优先级设置、组态、响应、处理方法、系统监控以及许多其他主题提供一个最理想的规则。国内的石油石化行业中建立企业报警导则的很少,参考ISA-18.2 的要求和公司的报警治理实践,编制的公司报警导则,作为新装置报警系统设计、老装置报警治理的指南,为报警选择、优先级设置、配置、响应、处理方法、系统监测提供了最佳依据。主要内容包括报警点的选择、报警优先级的确定、报警的设置、报警的处理方法、报警系统性能的监控、不良报警的解决方案,以及如何进行合理化分析等。为了更好地发挥报警导则的指导作用,将总结的DCS 报警组态的原则和报警治理的基本方法纳入其中。

4 报警治理效果

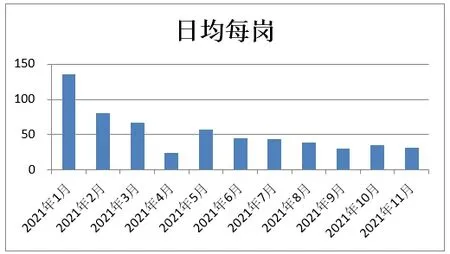

2020 ~2021 年,报警管理关键性能指标——日均每岗报警次数从2019 年治理优化前的400 次持续下降到目前的35 次,降幅达90%,其中不良报警数量降幅达83.3%,日均每岗报警次数远低于国际标准KPI 可接受数量(150 次),如图1。装置检修及开停工期间的报警也得到很好管控,全厂各装置报警基本达到平衡,并持续降低,个别装置存在小幅波动。与此同时,操作人员的操作数量也明显下降。数据统计显示,报警治理前后操作次数降幅达50%,有效降低了操作人员的操作强度,减少了误操作的可能性,生产运行更加平稳。

图1 2021年每岗位报警次数统计Fig.1 Statistics of alarm times per post in 2021

5 结束语

以制度和信息化工具的方式使传统基于经验的报警管理方式向系统化、规范化的方式转变,无效报警数量大幅下降,DCS 报警系统作用充分体现。可靠的报警系统不能直接产生经济效益,但合理的报警设置和及时正确的操作响应有效提高了装置的安全性和可操作性,提升了操作人员异常情况处置能力,防止因报警未及时响应处理而产生的工艺波动,从而提高装置整体运行效能。