汽车吊具开臂动态分析与静强度校核

□ 蒋 萍 □ 戴卫刚 □ 李锋宝 □ 张华兵 □ 刘娜娜 □ 沈 锋

天奇自动化工程股份有限公司 江苏无锡 214000

1 分析背景

在汽车生产车间中,为了合理利用厂房空间,除地面输送线外,空中车身运输也是不可缺少的一部分。汽车吊具是空中车身运输的一种重要工具。国内对汽车吊具的研究目前主要集中在桥吊、箱吊等简易吊具方面[1-5],对结构相对复杂的汽车吊具的研究设计则较少[6-8]。汽车前车身质量所占比例大,若选用铁链式汽车吊具,会产生剧烈摆动,甚至有可能倾斜滑脱,因此宜选用支撑销式固定吊臂等刚性连接形式。车身运输线通常有多台汽车吊具,以一定节拍运行,在投产前需校核汽车吊具的强度、变形,防止运行过程中设备突然发生故障,在降低维修成本的同时,提高汽车产量。笔者结合数学模型和ADAMS软件分析汽车吊具打开过程中出现抖动的原因,以及减小轨道压力的因素。通过ANSYS软件分析三组汽车吊具的应力和变形,经过比较得到每组汽车吊具的适用场合,为整条运输线合理安排汽车吊具提供理论依据。

2 汽车吊具概述

汽车吊具通过在轨道上摩擦前进,将车身部件运输至指定装配工位,作业人员仍然在地面或者钢平台上操作,使空间利用率大大提高。

汽车吊具结构如图1所示,主要包括车组、轴承座、框架、接油盘、吊臂等。汽车吊具按载体不同分为多种形式,包括门形、L形、可调节形式等。门形汽车吊具有四个吊臂,四个吊臂基本呈对称分布,稳定性较好。L形汽车吊具只有两个吊臂,一般适用于空间要求高的情况,如底盘运输线,承载较大,通常会有两个斜撑进行加强。轴承座分为立式和转盘两种,在加工精度较低的情况下,为保证吊臂转动时不卡死,可以选用转盘轴承座,具有回转灵敏的特点。接油盘主要用于防止链条润滑油滴落至下方的车身及行人,可保持车间整洁。

▲图1 汽车吊具结构

3 受力分析

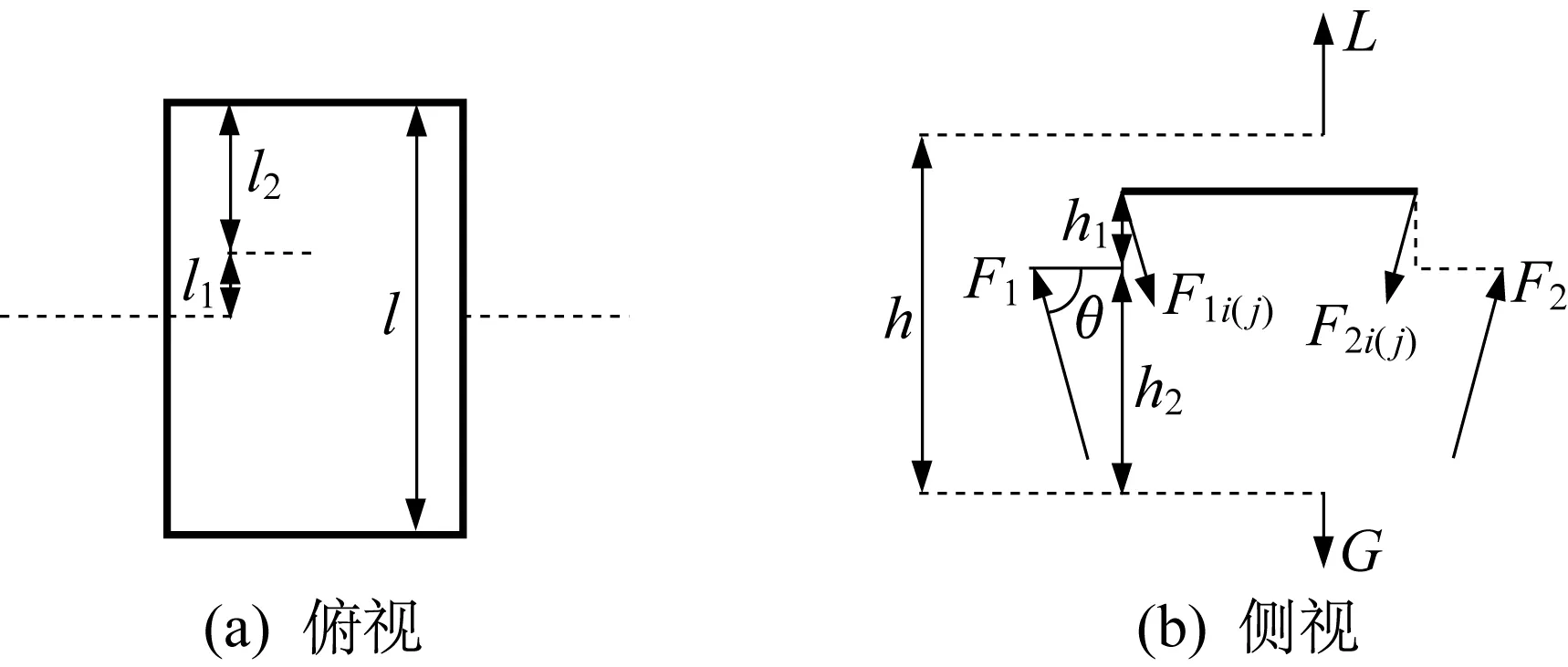

当车身被下方的转接设备托住后,汽车吊具打开两侧吊臂,与车身及转接设备一同前行。通常汽车吊具相对于轨道呈对称分布,吊臂打开时也是如此。吊臂打开过程中受力如图2所示。图2中,L为轨道对车组的支撑力,G为车身和汽车吊具重力之和,F1、F2分别为使左右两吊臂打开的作用力,F1i、F2i、F1j、F2j为框架四周各轴承座受力,l1、l2分别为重力方向与框架中心、短边间的距离,l为框架长度,h为车组与质心间的距离,h1、h2分别为吊臂受力点与轴承座、质心间的距离,θ为打开装置对吊臂的作用力方向与水平方向的夹角,θ在-90°~90°之间。

▲图2 吊臂打开时受力

由图2可得框架竖直方向上力的平衡关系为:

sinθ(F1+F2-F1i-F1j-F2i-F2j)=G-L

(1)

同理可得水平方向上力的平衡关系为:

cosθ(F1i+F1j+F2)=cosθ(F1+F2i+F2j)

(2)

化简得:

F1i+F1j+F2=F1+F2i+F2j

(3)

竖直方向除了力平衡,还有力矩平衡,为:

sinθ(F1i+F2i)l/2+(G-L)l1

=sinθ(F1j+F2j)l/2

(4)

同理可得水平方向上力矩平衡为:

cosθ(F1i-F2i)l2

=cosθ(F1j-F2j)(l-l2)-cosθ(F1-F2)l1

(5)

化简得:

(F1i-F2i)l2+(F1-F2)l1

=(F1j-F2j)(l-l2)

(6)

l1+l2=l/2

(7)

根据高度方向力的平衡关系,有:

cosθ(F1-F2)h2

=cosθ(F1i+F1j-F2i-F2j)(h1+h2)

(8)

化简得:

(F1-F2)h2

=(F1i+F1j-F2i-F2j)(h1+h2)

(9)

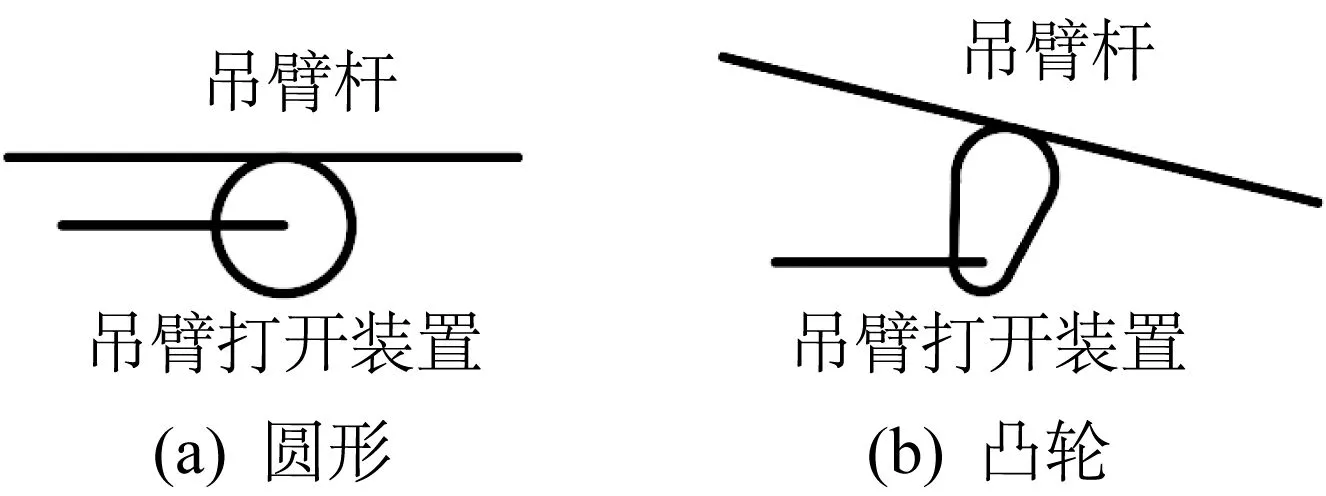

由式(3)和式(9)可以看出,当h1为0时,吊臂打开过程的动平衡较好。吊臂打开装置有圆形、凸轮两种形式,如图3所示。圆形打开装置的吊臂杆呈水平状态,为保证h1为0,打开装置容易产生死点,出现电机光打转,吊臂无法打开的情形。凸轮打开装置克服了上述缺点,随着电机启动,吊臂顺利打开。

▲图3 吊臂打开装置

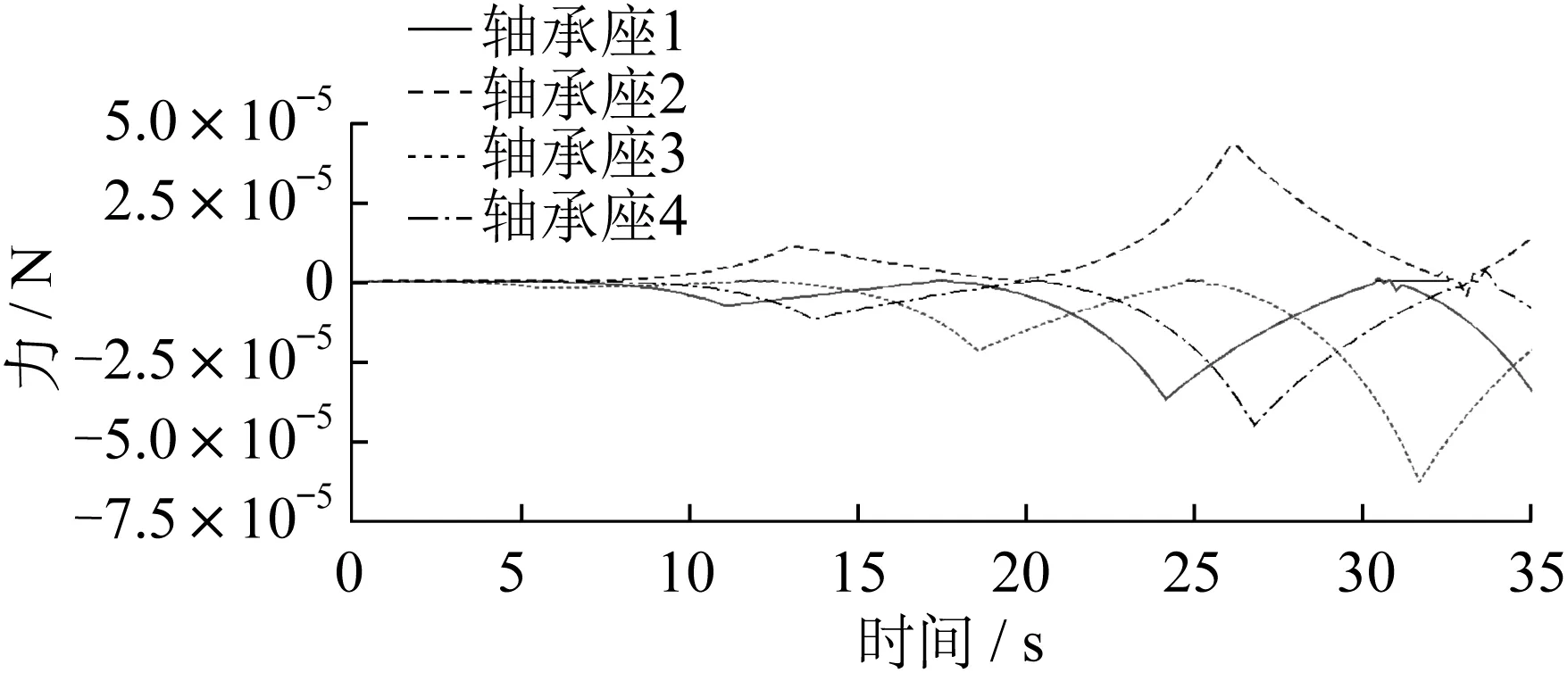

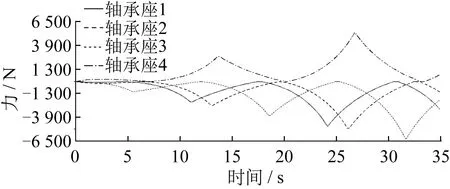

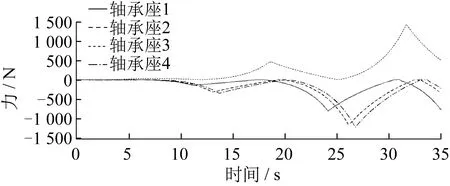

使用ADAMS虚拟样机仿真软件获得的吊臂转动过程中四个轴承座各向受力情况如图4~图6所示[9]。X向为两臂相对方向,呈对称分布,受力较小。Y向为吊臂打开时轴承座阻止前后窜动受到的力的方向,峰值较大,因而汽车吊具设计时应尽量使质心靠近中间位置。Z向为重力方向,空载时受力较小。各向力随着转角的变化呈二次曲线分布,波峰和波谷交替出现,并不同步。汽车吊具轴承座的型号为UCP210,基本额定动载荷为23.2 kN,轴承座各向受力最大值小于6 500 N,满足承载要求。

▲图4 轴承座X向受力

4 有限元静态分析

为了保证汽车吊具的顺利运行,通常要校核其强度[10]。对于复杂的部件,无法像计算传统简支梁一样计算承载。而随着计算机软件技术的成熟,有限元分析方法逐渐推广[11]。

▲图5 轴承座Y向受力

▲图6 轴承座Z向受力

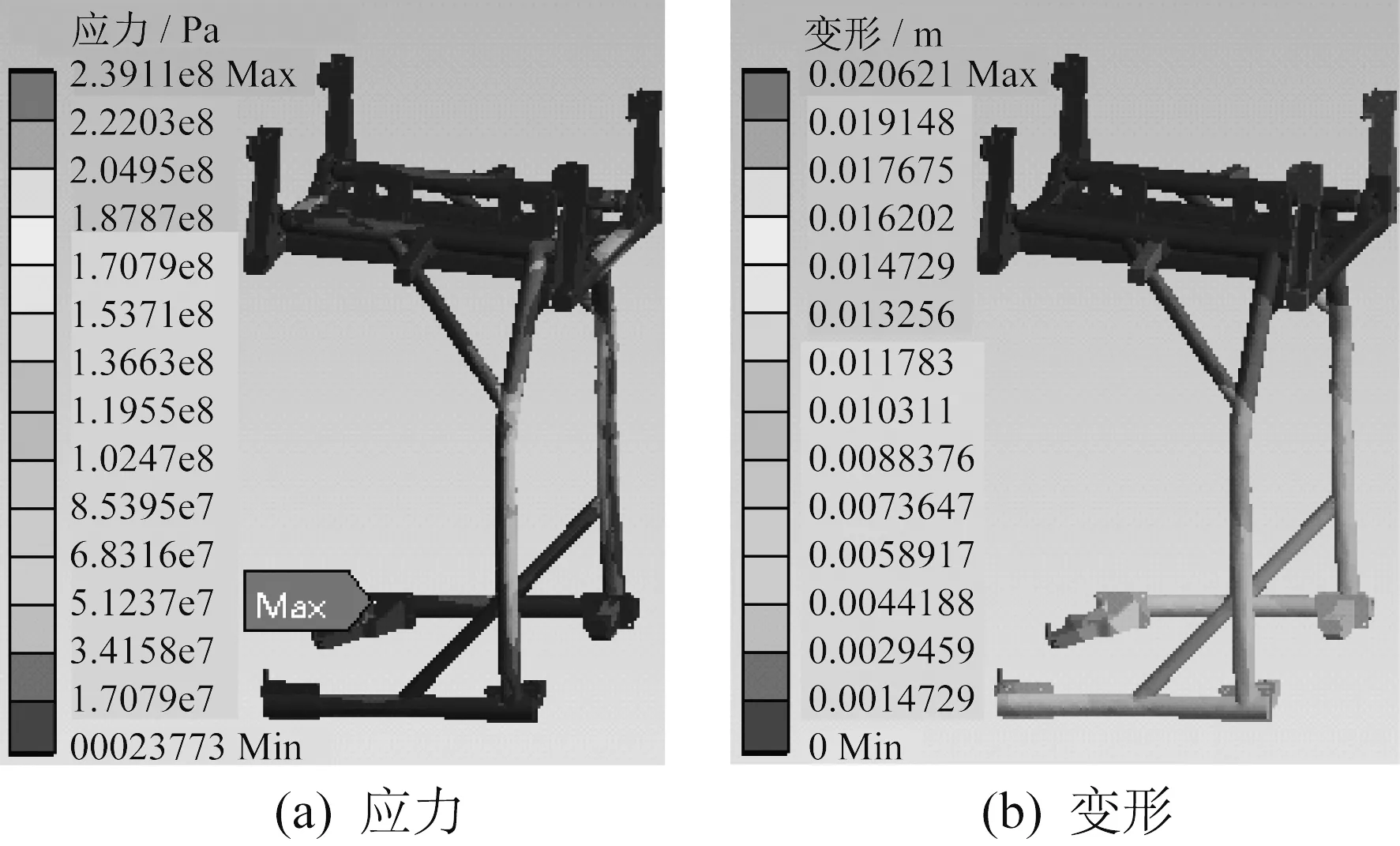

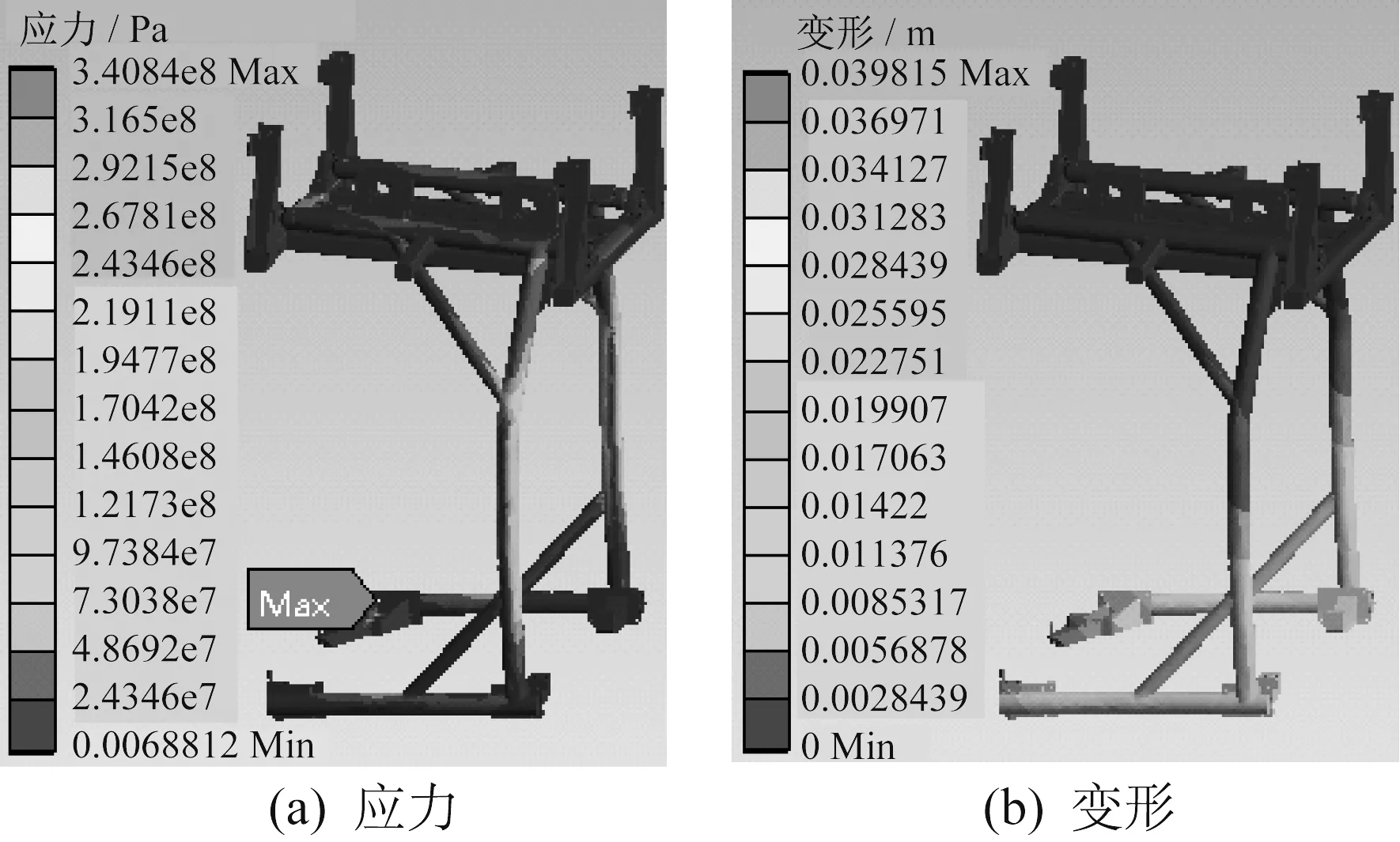

笔者对三种常用的汽车吊具进行有限元分析。对零部件的材质添加属性,轴承座选用GCr15钢,吊臂选用Q345B钢,支撑销选用45号钢,支撑上方的垫块材质为聚氨酯,其余零部件材质为Q235A钢。进行网格划分,吊臂和框架较长,网格划分略粗即可。框架与车组相连的零件设为固定约束,添加重力,并在两个前支撑处加载车身重力的2/3,约8 000 N,在后支撑加载4 000 N。分别对门形、L形汽车吊具进行分析,得到应力、变形结果,如图7~图9所示。门形汽车吊具受载后,最大等效应力为198.33 MPa,最大变形为8.861 7 mm。当L形汽车吊具的前支撑位于吊臂正下方时,正L形汽车吊具受载后最大等效应力为239.11 MPa,最大变形为20.621 mm。当L形汽车吊具的后支撑位于吊臂正下方时,反L形汽车吊具受载后最大等效应力为340.84 MPa,最大变形为39.815 mm,数值均比正L形汽车吊具大。因而吊具相同,不同的安装形式,吊具的使用工况大不相同。

▲图7 门形汽车吊具分析结果

三组汽车吊具的最大等效应力和变形均位于前支撑,应力主要集中在吊臂处,变形在支撑销处最大。从分析结果看,门形汽车吊具的应力和变形最小,说明强度和稳定性均较高,在同等条件下,可优先使用门形汽车吊具。对于底盘输送线,尽量使用正L形汽车吊具。

▲图8 正L形汽车吊具分析结果

▲图9 反L形汽车吊具分析结果

5 结束语

笔者建立了汽车吊具打开过程数学模型,寻求减小动平衡及轨道作用力的途径,并应用ADAMS软件分析了吊臂打开时轴承座的各向受力。虽然四个轴承座受力不均,但是满足承载要求。另外,通过有限元方法分析了三组汽车吊具的应力、变形。其中,门形吊具由于对称性好,应力和变形都最小,没有特殊要求的情况下可优先使用。对于底盘输送线,尽量选用正L形汽车吊具。对于车头需要宽松空间的紧凑场合,可以选用反L形汽车吊具。