充磁后粘接对永磁体表面磁感应强度影响研究①

吴先峰 于成伟 魏立军 鲁仰辉 罗帅

(国家电投集团科学技术研究院有限公司 北京 102209)

1 前言

机械齿轮在风力发电变速等特殊工况下受到突然过载,容易出现损坏甚至失效,增加使用成本[1,2]。2001年,英国人Atallah K和Howe D依据磁场调制理论提出了一种同轴式磁场调制型永磁齿轮机构[3,4],这种传动机构无接触传动,具有振动和噪声小、不易磨损、后期维护方便以及过载保护等优点[5,6]。调制型永磁齿轮大幅度提高了永磁体利用率,可以产生较大的扭矩,其传动能力在一定程度上可以与机械齿轮的传动相匹配。

国内外学者对各种形式的永磁齿轮机构有很多研究。Park E J和Kim C S[7]提出了一种双级传动永磁齿轮,通过将两个不同传动比的单级永磁齿轮串联,实现高传动比的传动。Liu Y和Ho S L[8]提出磁场调制型相交轴式永磁齿轮,分析了尺寸参数对转矩性能的影响。郝秀红等[9,10]提出了调磁体直线型相交轴永磁齿轮,并就主要设计参数对动力学特性及传动能力等进行了研究。

综合上述分析可知,目前国内外学者对永磁齿轮的研究主要集中于转矩输出及波动、参数优化、偏心安装及动力学分析。但作为传动机构,损耗对永磁齿轮的性能有极大影响,如何提高效率是传动机构最核心的问题。Cansiz A[11]、Jian L[12,13]和Xin Y[14]等学者采用块状高温超导材料替代硅钢片实现磁场的调制,显著减少磁场泄漏量,提高永磁体利用率,提升传动效率。国内外学者在永磁体磁性能与磁齿轮扭矩关系的研究相对较少,特别是大功率永磁齿轮用永磁体磁性能的选型分析则尚未见到。

本文考虑了永磁体磁性能对磁齿轮扭矩传动的影响,建立表面磁感应计算模型,研究先分块充磁后粘接的永磁体表面磁感应强度变化规律,并与实验结果作对比,使得研究进一步贴近实际。

2 磁铁磁感线分布

对于单块磁铁,从边部到中心磁感线密度由密到疏,对应表面磁感应强度由大到小,具体磁感应线分布如图1所示[15]。将单块磁铁一分为二,两块相同极性磁铁并列放置,磁铁表面靠近拼接缝附近磁感应线发散,拼接缝位置磁感应线方向与周边相反,具体磁感应线分布如图2所示。考虑磁铁边部磁感应线较密集,两块相同极性磁铁并列放置接缝边部附近磁感应线发散,受此影响,整个磁铁的表面磁感应强度理论上会增强。

图2 两块磁铁相同极性并列时磁感应线分布图

如图1所示,本文磁铁表面的磁感应强度是指N极或S极表面上的磁感应强度。

图1 单块磁铁磁感应线分布示意图

3 仿真分析

取牌号为N42的矩形和瓦型永磁体分别利用Ansys进行仿真计算,剩磁Br=1.317T,矫顽力Hbj=12.71Koe。分别取永磁体的中部和边部的磁感应强度进行对比。

假设各种工况下永磁体均充磁至饱和且均匀磁化。假设永磁体外部为空气外罩,在空气外罩表面施加磁通量平行边界条件[16]。假设永磁体间粘接胶厚度为0.1mm,用空气代替。

3.1 矩形永磁体平行充磁仿真分析

矩形永磁体长宽高为90mm×20mm×20mm,充磁方式为平行充磁,考虑永磁体结构对称,表面磁感应强度也为对称分布,分别取长度和宽度方向共4条路径磁感应强度比较,充磁方向为高度方向。对比分为三种情况:整体充磁,沿宽度方向分为5块永磁体充磁后粘接(粘接间隙0.1mm),沿宽度方向分为10块永磁体充磁后粘接(粘接间隙0.1mm)。

图3 矩形永磁体模型及网格划分

路径1方向取矩形永磁体中部沿宽度方向,仿真结果对比如图4所示。

图4 矩形永磁体路径1结果对比

从路径1仿真结果对比可以看出:矩形永磁体中部沿宽度方向,无论分块充磁后粘接还是整体充磁,沿矩形永磁体宽度方向从边部到中心,永磁体表面磁感应强度逐渐降低;矩形永磁体中部沿宽度方向,无论分块充磁还是整体充磁,永磁体表面磁感应强度的最大值基本不变;矩形永磁体中部沿宽度方向,相同规格尺寸的矩形永磁体,分块后相同极性并列粘接,表面磁感应强度会增加,而且随着分块数量的增加增幅变大;分块后永磁体表面磁感应强度的波动要大于整体充磁;分块粘接的永磁体粘接缝位置磁极会反转。

路径2方向取矩形永磁体边部沿宽度方向,仿真结果对比如图5所示。

图5 矩形永磁体路径2结果对比

从路径2仿真结果对比可以得到与路径1仿真对比类似的结论,此处不作赘述,唯有一点不同:沿宽度方向相同距离处,路径2的磁感应强度值要大于路径1的磁感应强度值。

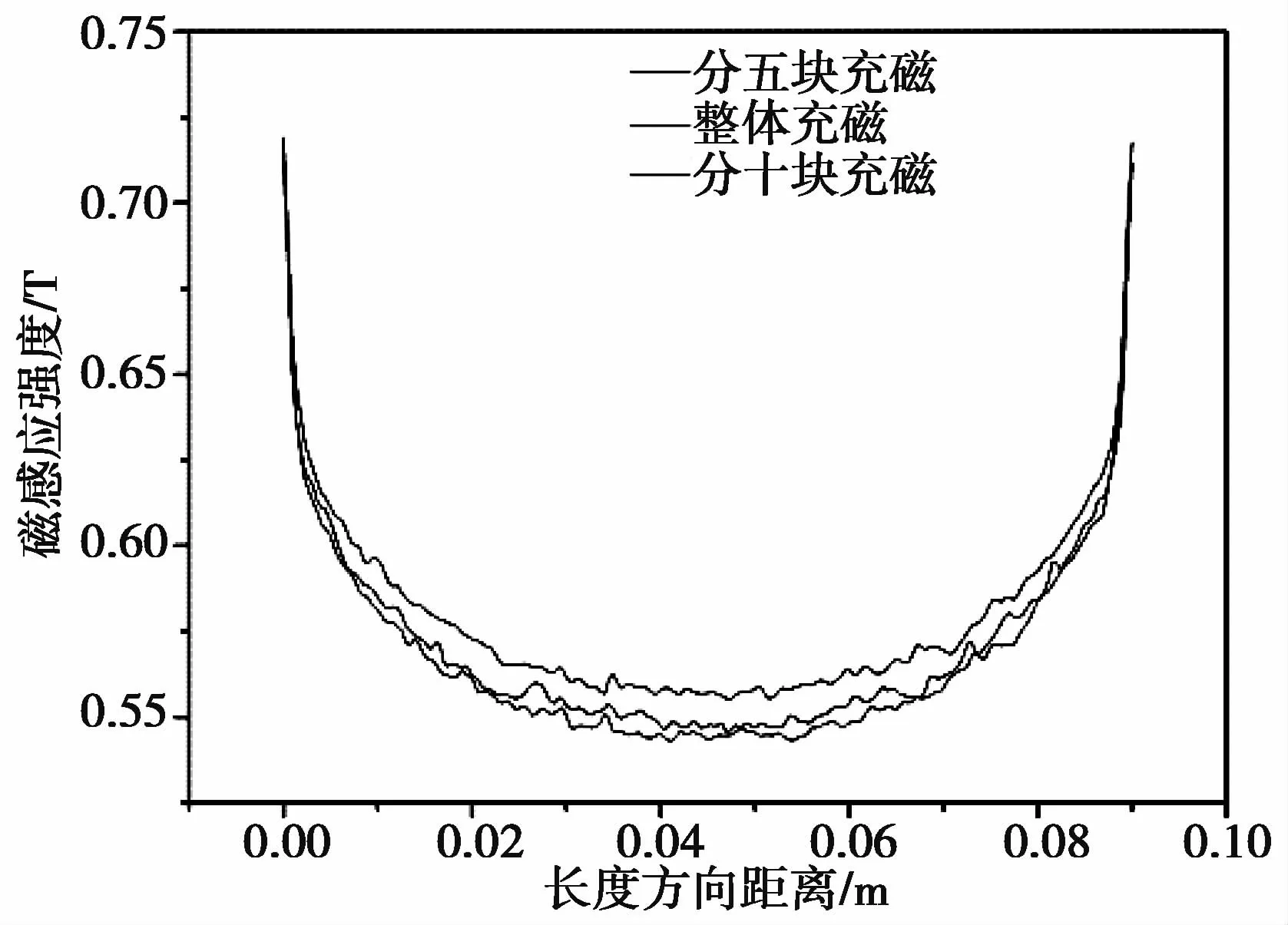

路径3方向取矩形永磁体中部沿长度方向,仿真结果对比如图6所示。

图6 矩形永磁体路径3结果对比

从路径3仿真结果对比可以看出:矩形永磁体中部沿长度方向,无论分块充磁后粘接还是整体充磁,沿矩形永磁体长度方向从边部到中心,永磁体表面磁感应强度逐渐降低;矩形永磁体中部沿长度方向,无论分块充磁还是整体充磁,永磁体表面磁感应强度的最大值基本不变;矩形永磁体中部沿长度方向,相同规格尺寸的矩形永磁体,分块后相同极性并列粘接,表面磁感应强度会增加,而且随着分块数量的增加增幅变大。

路径4方向取矩形永磁体沿长度方向的边部,仿真结果对比如图7所示。

图7 矩形永磁体路径4结果对比

从路径4仿真结果对比可以得到与路径3仿真对比类似的结论,此处不作赘述,唯有一点不同:沿长度方向相同距离处,路径4的磁感应强度值要大于路径3的磁感应强度值。

3.2 瓦形永磁铁径向充磁仿真分析

瓦型永磁体外径为180mm,内径为150mm,侧面夹角为60°,充磁方式为径向充磁,与矩形永磁体类似,分别取轴向和周向表面磁感应强度比较,各向取两条路径,一为边缘,一为中心。对比分为三种情况:整体充磁,沿轴向分为五块永磁体充磁后粘接(粘接间隙0.1mm),沿轴向分为十块永磁体充磁后粘接(粘接间隙0.1mm)。

图8 瓦形永磁体模型及网格划分

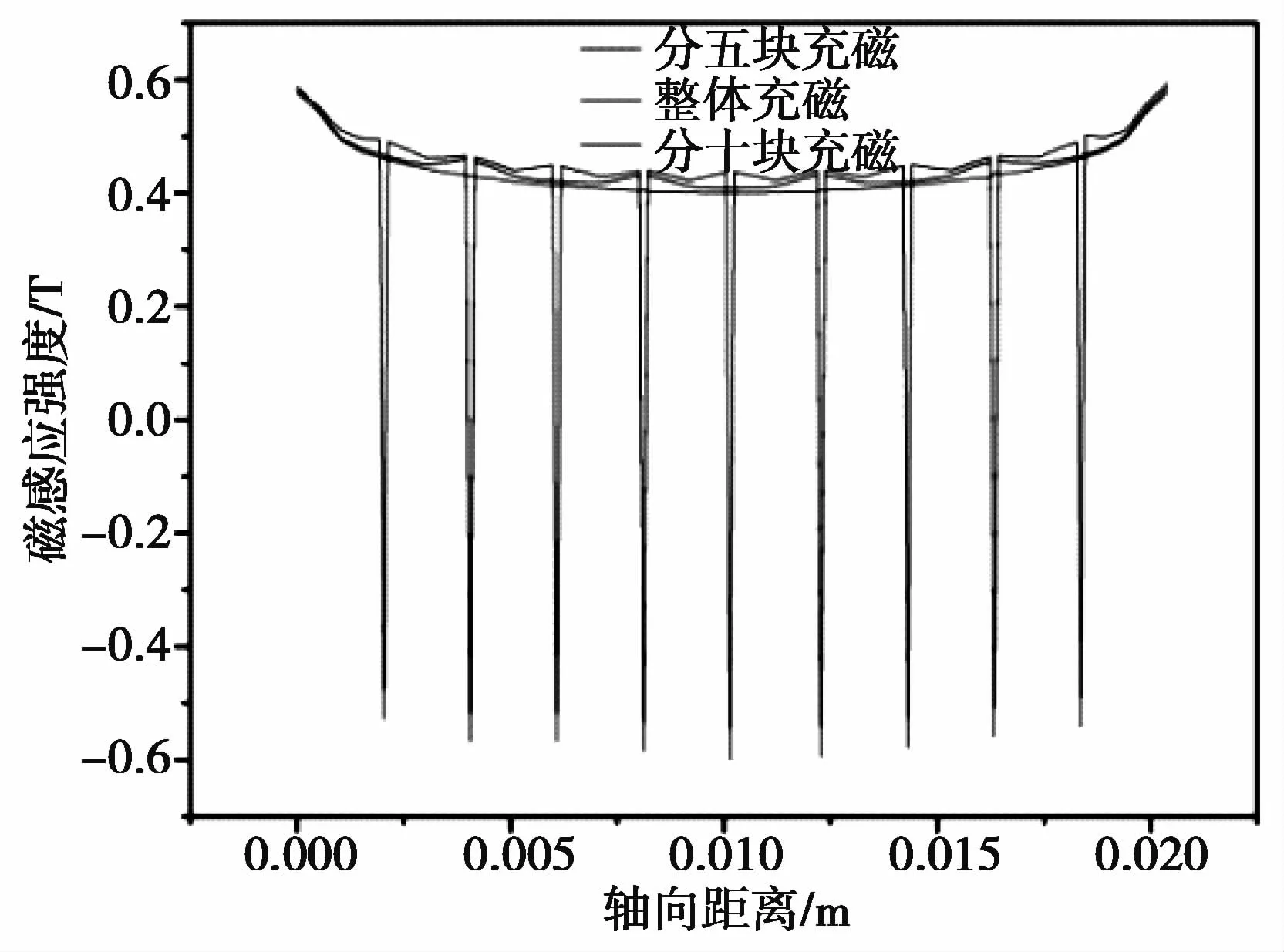

路径1为瓦型永磁体中部轴向,仿真结果对比如图9所示。

图9 瓦形永磁体路径1结果对比

从路径1仿真结果对比可以看出:瓦型永磁体中部轴向,无论分块充磁后粘接还是整体充磁,从边部到中心,永磁体表面磁感应强度逐渐降低;瓦型永磁体中部轴向,无论分块充磁后粘接还是整体充磁,表面磁感应强度最大值几乎不变;瓦型永磁体中部轴向,相同规格尺寸的瓦型永磁体,分块后相同极性并列粘接,表面磁感应强度会增加,而且随着分块数量的增加增幅变大;分块后永磁体表面磁感应强度的波动要大于整体充磁;分块粘接的永磁体粘接缝位置磁极会反转。

路径2为瓦型永磁体边部轴向,仿真结果对比如图10所示。

图10 瓦形永磁体路径2结果对比

从路径2仿真结果对比可以得到与路径1仿真对比类似的结论,唯有一点不同:沿轴向相同距离处,路径2的磁感应强度值要大于路径1的磁感应强度值。

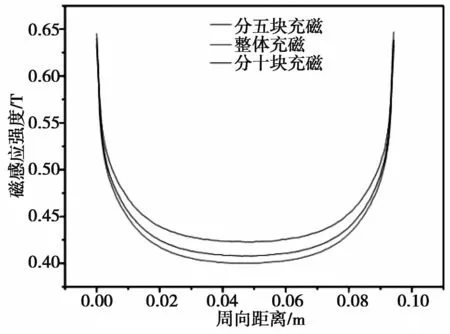

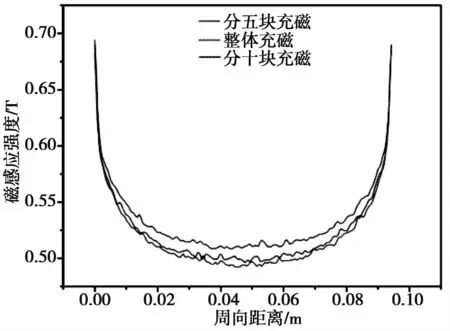

路径3为瓦型永磁体中部周向,仿真结果对比如图11所示。

图11 瓦形永磁体路径3结果对比

从路径3仿真结果对比可以看出:瓦型永磁体中部周向,无论分块充磁后粘接还是整体充磁,从边部到中心,永磁体表面磁感应强度逐渐降低;瓦型永磁体中部周向,无论分块充磁后粘接还是整体充磁,表面磁感应强度最大值几乎不变;瓦型永磁体中部周向,相同规格尺寸的瓦型永磁体,分块后相同极性并列粘接,表面磁感应强度会增加,而且随着分块数量的增加增幅变大。

路径4为瓦型永磁体边部周向,仿真结果对比如图12所示。

图12 瓦形永磁体路径4结果对比

从路径4仿真结果对比可以得到与路径3仿真对比类似的结论,唯有一点不同:沿周向相同距离处,路径4的磁感应强度值要大于路径3的磁感应强度值。

4 实验分析

国家电投集团磁场调制式永磁变速机采用磁场耦合传递动力,该设备使用的永磁体牌号为N42,剩磁Br=1.317T,矫顽力Hbj=12.71Koe。永磁体供货商采用整体充磁的工艺路线。该设备测试后,扭矩输出不理想,通过手持式高斯计测试永磁体磁瓦表面磁感应强度中心部最低值仅为0.25T左右。

该设备用磁瓦内径596mm,外径646mm,侧面夹角为60°,厚度为140mm。改变原永磁体制作工艺,将140mm永磁体分为14块,先充磁后粘接。

充磁后粘接与整体充磁相比,永磁体磁瓦表面磁感应强度中心部最低值由0.25T变化为0.3T,与仿真趋势相符。该设备在不改变其他参数的前提下,通过永磁体分块充磁后粘接的方法,扭矩输出实测增加了10%。

5 结论

建立三维模型,分析了充磁方式和粘接方式对永磁体表面磁感应强度的影响,并开展了实验对比分析,得到如下结论:

(1)无论矩形永磁体或是瓦型永磁体,无论采取平行充磁或是径向充磁,永磁体从边部到中心表面磁感应强度逐渐减小。

(2)永磁体采用分块充磁后粘接的方式,永磁体的表面磁感应强度会增加,而且分块越多,增幅越大,粘接缝位置会出现磁极反转。

(3)先充磁后粘接,粘接过程中永磁体之间必然存在斥力,而且易碎,块数越多,该问题越明显,解决成本也会增加。在工程运用中,该点必须考虑。