675 装甲钢的静动态力学行为与J-C模型参数拟合确定

马铭辉,余毅磊,蒋招绣,2,王晓东,王江波,高光发

(1. 南京理工大学 机械工程学院,江苏 南京 210094;2. 宁波大学 冲击与安全工程教育部重点实验室, 浙江 宁波 315211)

金属材料作为装甲防护领域的热门材料,一直是研究者们关注的热点. 随着军事科技的不断发展,衍生出了次口径超速穿甲弹、杆式穿甲弹等穿甲威力更强的弹药武器,再加上贫铀合金以及钨合金作为弹芯材料更是强化了穿甲弹的威力. 普通的钢材已经无法满足装甲防护的需求,具有超高硬度、超高强度的高强钢已经成为了金属装甲防护领域的主流.675 装甲钢是我国新研制并投入使用的高强高硬钢,主要作为结构材料用于重大兵器型号的关键零部件.675 装甲钢是一种中碳高强度低合金钢,是在685 装甲钢成分基础上加入少量V 进行微合金化而得到的[1],具有较高的淬透性和良好的力学性能[2]. 研究表明,675 装甲钢动态力学性能优良,具有比685 装甲钢更强的抗侵彻能力[3],因此对其材料及力学性能的研究意义不言而喻. 然而目前对于675 装甲钢的动态力学性能研究较少,相关的力学性能参数欠缺,因此通过对675 装甲钢材料性能的研究进而获得其力学性能具有重要的意义.

由于弹道试验的成本较为高昂,数值模拟则成为了高速冲击研究领域的重要工具. 对金属材料结构在高速冲击载荷作用下的塑性变形进行数值模拟时,选取一个能够准确反映材料的破坏以及大变形的材料模型是较为关键的[4]. 在冲击动力学的数值计算方面,应用较为广泛的金属材料本构模型有Johnson- Cook(JC)模型、 Zerilli-Armstrong(ZA)模型、Lim-Huh(LH)模型等[5]. 其中,JC 本构模型是一种黏塑性材料模型,该模型包括应变硬化、应变率硬化和热软化对材料流动应力的影响,对冲击载荷条件下材料强度和延性有着较高的精确性[6]. 其具体形式为

为了研究675 装甲钢在受到穿甲子弹冲击下的动态响应,基于JC 本构模型和JC 失效模型,设计开展了675 装甲钢材料的准静态压缩、拉伸,缺口试件拉伸和动态压缩实验,确定了一套适用于675 装甲钢的JC 本构和失效参数,并且利用弹道试验的结果对参数进行了验证,对675 装甲钢在高速冲击下的仿真分析研究具有重要的意义.

1 675 装甲钢J-C 本构模型拟合

1.1 准静态实验

用于675 装甲钢材料性能测试的各个试样都是从尺寸为350 mm*350 mm*60 mm 的板材中获取,675 装甲钢的质量密度为7.83 g/cm3,其具体化学成分见表1 所示.

表1 675 钢的化学成分Tab. 1 Chemical composition of 675 steel

准静态压缩试件为ϕ10*20 mm 的光滑圆柱体,拉伸试件尺寸依据为 GB/T 228.1−2010《金属材料拉伸试验第 1 部分:室温试验方法》,准静态拉伸试件及尺寸如图1 所示. 准静态实验采用MTS810 万能试验机,应变率控制为0.001 s−1.

图1 准静态拉伸试件及示意图Fig. 1 Quasi static tensile specimen and schematic diagram

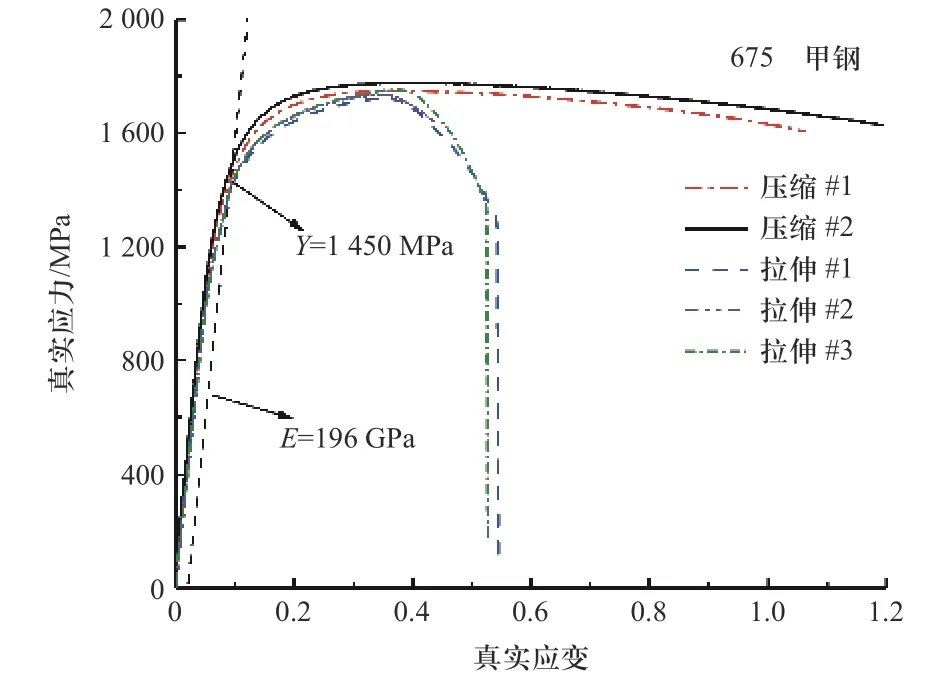

对上述两种类型的试件采用数字散斑法进行应变的测量,如图2 所示,采用高频率摄像头拍摄整个实验过程的试件变化照片,摄像机频率和MTS810试验机的采样频率均为3.75 Hz,利用分析软件对采集的照片进行处理从而能够得到试件的工程应变,试件的工程应力则可以根据试验机的加载载荷计算得到. 为减小实验误差进行了多组实验,取较为接近的多组数据并将其转化成真实应力应变曲线,最终得到675 钢的准静态真实应力-应变曲线如图3 所示.

图2 数字散斑法处理情况Fig. 2 Digital speckle analysis

图3 675 钢的准静态真实应力-应变曲线Fig. 3 Quasi static real stress-strain curve of 675 steel

从图3 中可以发现,675 装甲钢材料的准静态拉伸和压缩真应力-应变曲线十分接近(拉伸试件颈缩前),说明该材料是拉压对称的材料. 对于公式(1)中的参数A、B、n,可通过将准静态实验的应变率作为参考应变率从而将公式(1)解耦,解耦后的公式为

当等效塑性应变为0 时,A=σy即为材料屈服时的真实应力,对准静态压缩下得到的真实应力-应变曲线的塑性段曲线进行拟合即可确定参数B和n. 最终确定参数A=1 450 MPa,B=382.5 MPa,n=0.245.

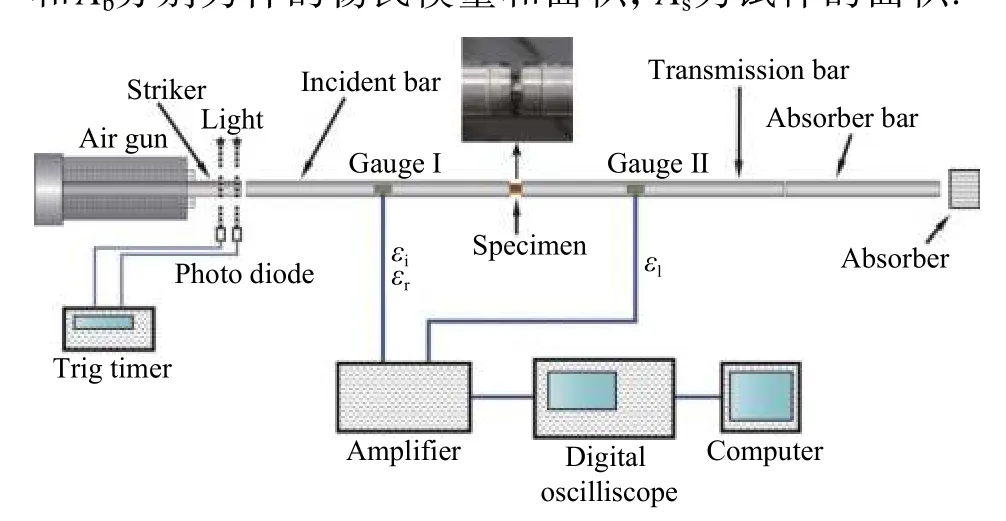

1.2 SHPB 动态压缩实验

对于高应变率下的材料性能测试,采用分离式Hopkinson 压 杆 进 行 应 变 率 为2 000~5 000 s−1的 实验. 如图4 所示为实验装置示意图. 根据一维弹性波理论,由于杆和试件的广义波阻抗不同,弹性波会在试件中产生透反射现象,通过在入射杆和透射杆相应位置处的应变片,可以得到入射波 εi、反射波 εr和透射波 εt的信号变化,当满足一维应力假设和应力均匀假设时,则可以通过计算得到试件的应力应变以及应变率数据[10]. 基于一维弹性波传播理论,假设试件变形均匀,则试件中的工程应力、工程应变和应变率可根据式(5)~(7)进行估算.动态压缩实验中的试件为尺寸为ϕ4*3 mm 的圆柱,由于675 装甲钢材料强度较高,实验中采用在试件两端加垫块的方式保护入射杆和透射杆的端面,防止端面出现压痕导致实验数据的不准确,如图4所示. 如图5 所示为应变率5 000 s−1下的实验后垫块端面,可以发现垫块端面光滑平整,未出现明显凹痕,因此应力波的传播较为均匀稳定,实验数据的可靠度较高.通过调节气压大小改变撞击杆的发射速度进行高应变率下的材料实验,最终得到多组不同应变率下的材料真实应力-应变曲线如图6 所示. 由于其塑性段呈现较好的直线性,所以利用双线性拟合的方法,对弹性段和塑性段分别进行线性拟合,并使两条直线相交,取交点的纵坐标为屈服强度. 在真应力应变曲线找到首次到达该屈服强度的数据点,以该数据作为塑性段的起点(塑性应变值为0),之后的曲线则为塑性段曲线.

图4 分离式Hopkinson 压杆装置示意图Fig. 4 Schematic diagram of split Hopkinson pressure bar device

图5 实验后垫块端面图Fig. 5 End view of cushion block after experiment

图6 高应变率下的675 钢真实应力-应变曲线Fig. 6 Real stress-strain curve of 675 steel at high strain rate

根据图3 和图6 的对比可以发现675 钢在高应变率下的屈服强度明显高于准静态应变率下的屈服强度,有较为明显的应变率效应.

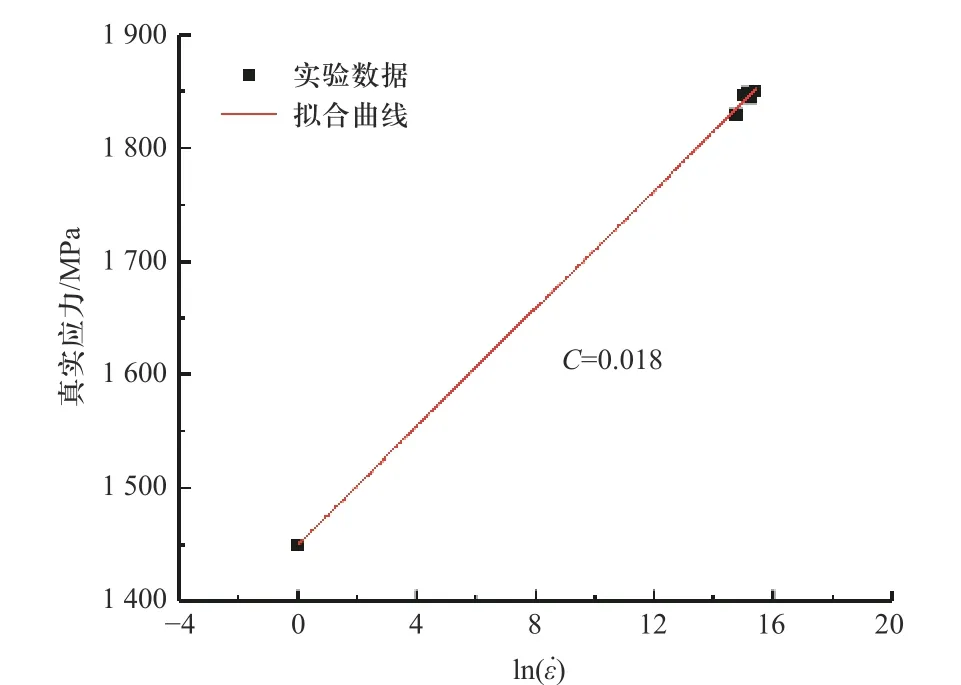

从图6 中选取塑性应变 εp=0时的应力和应变率形成应力~对数应变率( σ~ln(ε˙))坐标图(参考应变率为0.001 s−1),如图7 所示,按照式(1)中的第二项进行拟合,即可得到试件在高应变率压缩状态下的应变率强化系数C,最终确定应变率强化系数C=0.018.

图7 应变率强化系数C 的拟合曲线Fig. 7 Fitting curve of strain rate hardening coefficient C

根据上述力学性能实验拟合得到的各个参数,将J-C 本构模型曲线和实验结果进行了比较,如图8所示,可以发现拟合曲线与实验曲线的重合度较好.

2 675 装甲钢J-C 失效模型拟合

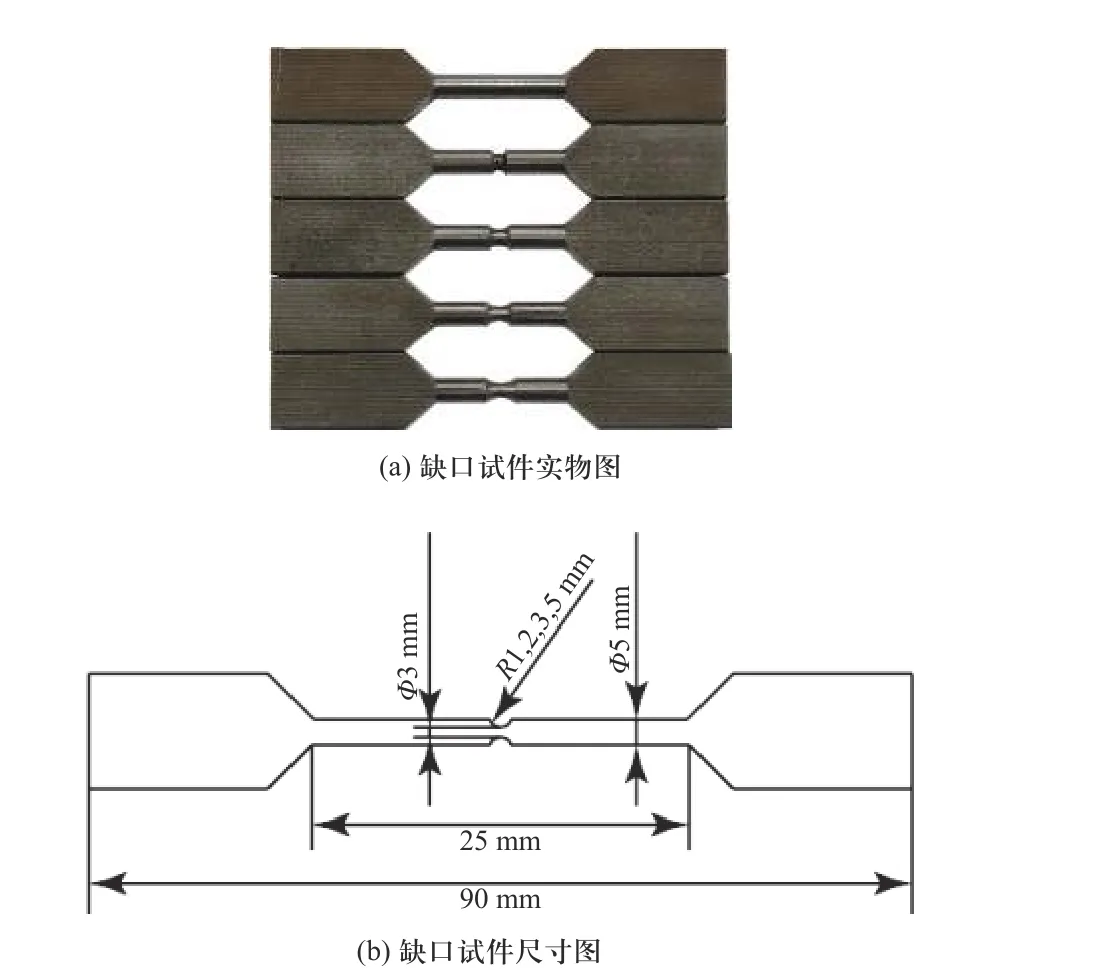

考虑到应力三轴度对材料失效应变影响最为明显,重点开展了不同应力三轴度试件的断裂性能试验[11]. 如图9 所示,准备了缺口半径无限大(光滑圆棒)的试件和缺口半径分别为1 mm,2 mm,3 mm 和5 mm 的缺口圆棒试件. 采用MTS810 万能试验机进行光滑圆棒以及缺口圆棒拉伸实验,每组进行3 次实验,保证实验数据的有效性.

图9 缺口圆棒试件Fig. 9 Notched round bar specimen

图10(b)所示为断裂后的缺口试件,从左至右缺口半径依次增大,可以发现断口处呈杯锥口状,即试件在拉伸过程中出现了颈缩现象,并且在颈缩出现后试件快速被拉断.

图10 缺口拉伸实验图和破坏后缺口试件图Fig. 10 Notched tensile test diagram and notched specimen diagram after failure

早期的研究表明[12−16],钢材断裂应变的大小取决于材料所承受的应力三轴度,材料的断裂会应变随着应力三轴度的升高明显下降. 针对缺口试件采用Bridgman 公式[13]对试件初始应力三轴度进行计算:

图11 所示为实验得到的不同初始应力三轴度和失效应变的关系图,将式(2)解耦后对其第一项内的参数进行拟合[17−18],最终得到J-C 失效模型中的参数D1~D3取值分别为D1=0.143,D2=1.912,D3=−3.732.

图11 675 钢JC 失效参数拟合曲线Fig. 11 J-C failure parameter fitting curve of 675 steel

3 12.7 mm 穿燃弹对675 钢的侵彻仿真计算

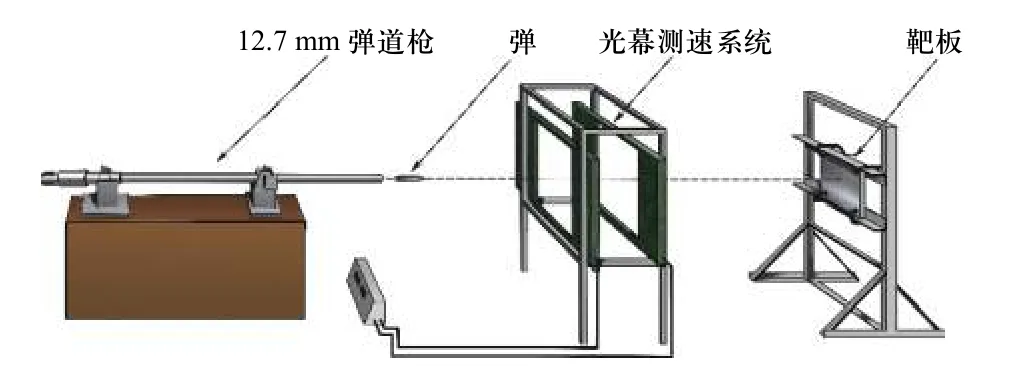

通过弹道试验获得了不同入射速度下12.7 mm穿燃弹对675 装甲钢的最终侵彻深度,试验布置如图12 所示,从左至右依次为12.7 mm 口径火药推进弹道枪,光幕测速系统和675 装甲钢靶,靶板尺寸为350 mm*350 mm*60 mm.利用LS-DYNA 软件建立了对应的仿真计算侵彻模型,为了减少计算时间,采用1/4 模型并在对称面上施加了对称约束条件,计算网格采用Solid164三维实体单元,弹体的网格尺寸为0.5 mm,靶板受弹体撞击部分区域网格尺寸为0.4 mm,其他部分为1 mm. 有限元计算中采用单面侵蚀接触,整个弹靶作用过程采用拉格朗日算法. 具体的几何模型及网格划分如图13 所示.

图12 弹道装置示意图Fig. 12 Schematic diagram of ballistic device

图13 12.7 mm 制式弹侵彻675 装甲钢的几何模型Fig. 13 Geometric model of 12.7 mm standard projectile penetrating 675 armor steel

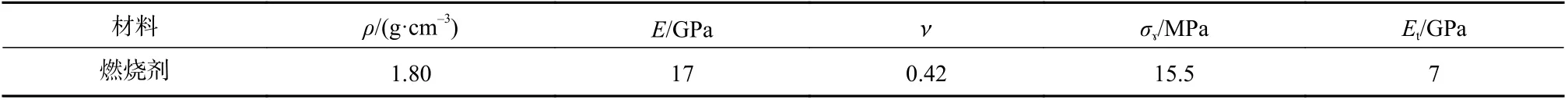

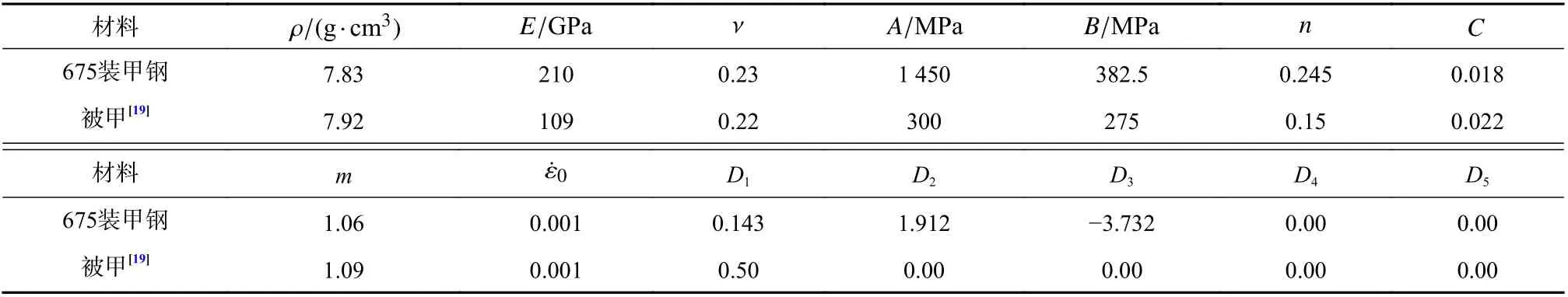

如图14 所示为侵彻后弹芯头部与原弹芯头部对比图以及弹坑形貌图,可以发现侵彻后的弹芯头部与原弹芯头部相比未发生明显的塑性变形,并且弹坑底部形态与弹芯头部贴合良好,因此可以认为12.7 mm 穿燃弹弹芯对675 装甲钢的侵彻行为近似为刚性侵彻,因此将弹芯材料设置为刚体. 其中,弹芯为硬质钢芯,材料为T12A 工具钢,平均质量为29.98 g,密度为7.83 g/cm3. 弹丸头部的燃烧剂在侵彻过程中只起到点燃作用,对钢板的侵彻深度几乎没有影响,因此,对其使用了较为简单的随动硬化材料模型,如表2 所示,同时添加ADD-EROSION 材料模型控制它在碰撞瞬间失效,避免了其对后续侵彻过程造成影响[19],燃烧剂的密度选取为沙子的密度,其余参数则参考铅的材料参数. 被甲材料模型及参数参考文献[19],靶板材料则采用上述实验得到的JC 本构模型和失效模型. 由于温度效应对金属材料的影响都较为接近,因此取675 钢的热软化系数m 为1.00,室温Tr为294 K,熔化温度Tm为1 520 K[20]. 穿燃弹被甲及675 钢材料参数见表3 所示.

图14 侵彻后弹芯头部与原弹芯对比图及靶板弹坑形貌图(从左至右依次为487.4 m/s,597.6 m/s,837.7 m/s)Fig. 14 Comparison between the head of the penetrator core and the original core after penetration and the crater shape of the target plate(487.4 m/s, 597.6 m/s, 837.7 m/s from left to right)

表2 燃烧剂的Plastic-Kinematic 材料模型参数Tab. 2 Plastic kinetic material model parameters of fuel

表3 被甲及675 装甲钢的J-C 模型参数Tab. 3 J-C model parameters of jacket and 675 armor steel

图15 所示分别为入射速度487.4 m/s 和597.6 m/s下侵彻深度达到最大值时的弹靶耦合图,可以发现数值模拟下的弹靶耦合形貌与试验结果较为一致:弹坑底部与弹芯头部贴合良好,弹坑表面有轻微的翻唇. 同时可以发现,穿燃弹被甲对靶板的侵彻作用不明显,弹芯在侵彻过程中起主要作用.

图15 侵彻深度达到最大值时的弹靶耦合图Fig. 15 Projectile target coupling diagram at maximum penetration depth

图16 所示为弹芯在4 种不同速度下的速度-时间和位移-时间历程曲线,根据这两个过程参量可以发现,弹丸头部燃烧剂对弹芯施加的阻力很小,在弹芯撞击到靶板之前,弹芯速度的减小可以忽略不计.同时,随着弹丸入射速度的增加,弹芯在侵彻过程中的减速度也不断增加,并且逐渐趋近于常阻力侵彻,在侵彻结束后弹芯从靶板中反弹一定距离.

图17 所示为12.7 mm 穿燃弹在不同速度下正侵彻675 装甲钢靶板后的最终侵彻深度的试验结果与仿真结果对比,可以发现:数值仿真得到的侵彻深度与试验结果随速度变化的趋势基本一致,仿真得到的深度数据与试验结果的平均误差为6.5%,最大误差不超过10%,因此,可以认为通过上述材料性能试验拟合得到的675 装甲钢的J-C 模型参数较为可靠.

图17 12.7 mm 穿燃弹对675 装甲钢的最终侵彻深度与入射速度关系Fig. 17 Relationship between final penetration depth and incident velocity of 12.7 mm penetrator to 675 armor steel

4 结 论

针对675 装甲钢材料开展了准静态和动态力学性能试验以及不同缺口尺寸试件的实验,根据实验数据拟合得到了675 装甲钢材料的Johnson-Cook 本构模型和失效模型参数. 其中,675 装甲钢的J-C 本构模型中的参数A=1 450 MPa,B=382.5 MPa,C=0.018,n=0.245;J-C 失效模型中的参数D1=0.143,D2=1.912,D3=−3.732.

根据材料力学性能实验得到的J-C 材料模型,开展了12.7 mm 穿燃弹对675 装甲钢的侵彻仿真计算,并与弹道试验的结果进行对比发现:仿真结果与试验结果的平均误差为6.5%,最大误差不超过10%,说明模型预测较为准确,拟合得到的675 装甲钢的J-C材料模型参数较为可靠.