不同载荷次序下焊接油管的疲劳寿命研究

孙林凯,杨珺柳,吕堂祺

(1. 海军装备部驻上海地区第三军事代表室,上海 200031;2. 上海船舶设备研究所,上海 200031)

0 引言

焊接油管的结构相对简单,但由于油管总长度至少为20 m,最长可达到100多米,而油管在调距及稳距过程中都起到了关键作用,焊接油管的疲劳寿命问题已成为调距桨装置寿命分析中不可忽视的重要问题。油管的表面有一段焊接部位,在实际使用过程中出现过断裂情况。焊接油管均采用手动焊接工艺,再考虑到焊接过程中环境、温度的影响,必定存在着焊接过程中会有一定缺陷的焊缝现象,焊接油管在重复调距稳距过程中,不断的承受一定的交变载荷,经过无数个周期循环,肉眼无法观测的缺陷就会形成疲劳裂纹,最终焊接油管将在薄弱点位置形成断裂。相关资料表明,疲劳破坏约占机械损坏事故的50%~90%[1]。随着工业的不断发展,除了少部分的机构在作业过程中受到恒幅载荷,绝大多数零件或构件在工作过程中承受的是变幅载荷或者更为复杂的随机载荷,例如飞机、船舶、发电设备和工程机械等,不同时间下的受力特征较为复杂,零件寿命估算的难度也增大。为准确估算焊接油管的疲劳寿命,研究其疲劳特性,考虑到焊接油管在作业时可能同时受到2个及2个以上的应力,估算其疲劳寿命不仅需要借助于S-N曲线还需要相应的疲劳累积损伤模型。

1 S-N 曲线法

1.1 焊接油管材料的S-N 曲线

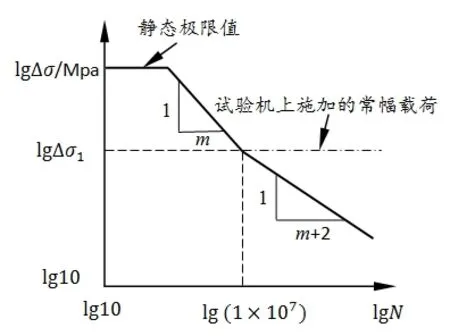

焊接结构的疲劳分析方法主要有4种:名义应力法、热点应力法、热点应变法和断裂力学方法[2],本文采用名义应力法来估算焊接油管的寿命。图1为带系数的传统S-N曲线,以循环次数N为横坐标,所受应力σ为纵坐标,传统的S-N曲线缺点在于并没有对超高周疲劳寿命进行修正,认为所承受的横幅载荷在容许应力值[σ0]以下该构件的疲劳寿命趋于无穷大。

图1 传统S-N 曲线图

但实际情况下小于[σ0]的疲劳应力也会对结构造成破坏,继而影响结构的疲劳寿命。英国BS 5400规范推荐的S-N曲线修正方法见图2,图2中Δσ1为原S-N曲线对应的常幅疲劳应力临界值,N1为常幅疲劳应力临界值作用下的疲劳寿命。该方法认为,小于Δσ1的疲劳应力也能造成结构或构件损伤,但损伤程度显然小于Δσ1以上疲劳应力造成的结构疲劳损伤。因此,小于Δσ1的部分其S-N曲线的负斜率由原来的1/m修改为1/(m+2)[3]。另外S-N曲线还可选用IIW标准,见图3。

图2 英国S-N 曲线修正方法

图3 BSI 标准曲线

不同结构形式、不同材料选择都会影响S-N曲线的最终形态[4-5],在材料特性上引起不同的主要因素在于破断强度、材料韧性和屈服强度等,结构的形式以及工艺质量也是改变构件寿命的重要因素,如:焊接和切割引起的残余应力等。

1.2 Corten-Dolan 理论

Corten-Dolan理论是以试验为基础的非线性累积损伤理论,该理论认为疲劳损伤可拟合成裂纹的累积联合,与损伤核心数和裂纹扩展速度有关,其中:应力的大小决定损伤核心的数目;载荷循环数决定裂纹的扩展速度。Corten-Dolan准则的表达式为式中:N为多级载荷下直到破坏的总循环数;σi为第i级应力水平的应力值;σ1为最高应力水平的应力值(此次载荷循环中最大的载荷);αi为第i级应力循环占总循环数的比例;N1为在σ1作用下直到破坏的循环数;d为材料常数[6]。

转换式(1)可推出损伤变量D的表达式为

式中:ni为σi作用的总次数。

从式中(1)~式(3)中可看出,指数d在出现于每一个表达式中,指数d的选取最后的疲劳计算结果有很大的影响,很多专家都对指数d的取值进行研究,其中文献[7-8]给出的常见材料的建议取值为:对于高强度钢,d=4.8。

2 疲劳寿命分析

2.1 油管应力分布

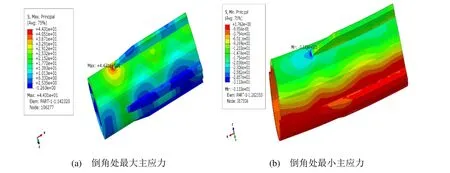

油管由管体和支撑条焊接而成,焊接油管材料为20钢,支撑条材料为QAL9-4,焊材牌号为HS CuAl,外焊接油管的材质为钢,支撑条的材质为铜,焊材的材料为铝。本文利用Abaqus软件对油管进行动态受力模拟仿真,受力分布见图4,焊接油管的倒角处承受的最大主应力为44.7 MPa。

图4 油管受力分布图

2.2 焊接油管的疲劳寿命试验

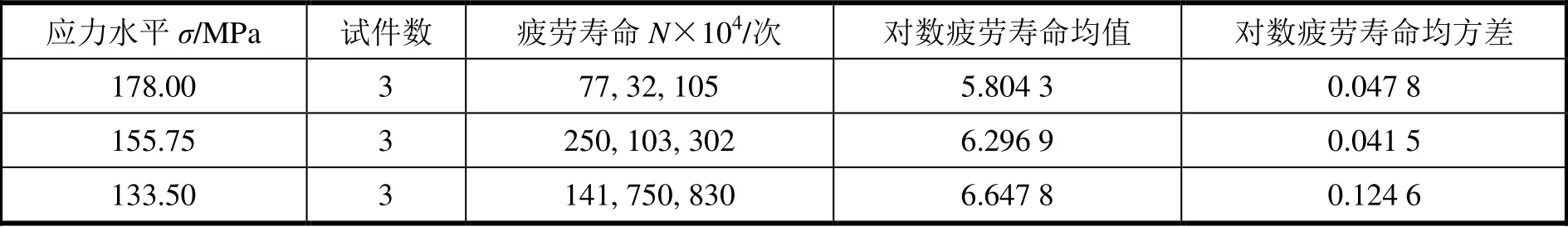

疲劳试验选择分别在178 MPa、155.75 MPa、133.5 MPa 3个应力水平下进行成组疲劳试验,直至试件发生断裂,试验结果见表1。

表1 焊接油管恒幅疲劳试验数据

2.3 S-N 曲线拟合

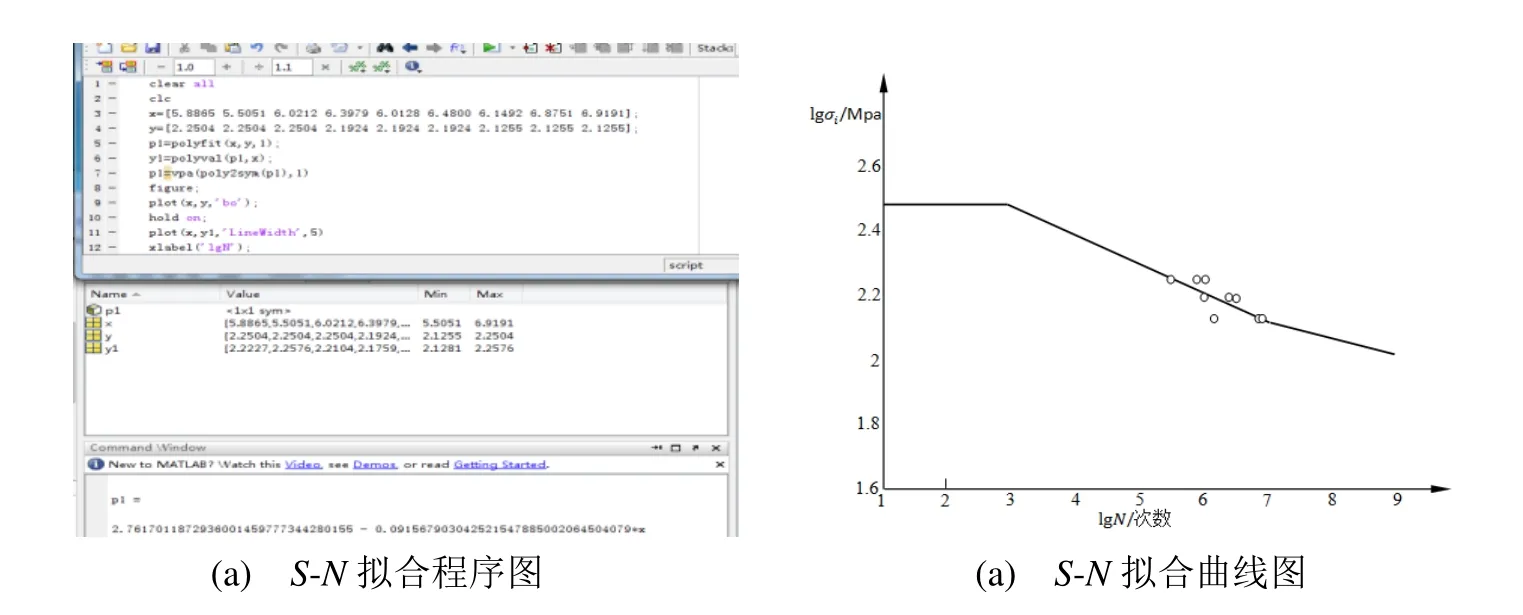

根据上面试验数据,采用最小二乘法拟合lgN-lgσ直线,并根据拟合结果进行相关性检验。

将应力下的试验数据采用最小二乘法进行拟合,为计算方便计算所需各值列于表2中。

表2 相关性检验数据

将表2中的数据带入式(5)~式(8),即可求 得LSS=6.240 9×10−3,LNN=0.359 0 ,LSN=−0.473 8×10−1,故r=−0.9989。

查阅相关系数检验表[6],当n=3时,对应n−2=1的相关系数最小值为0.997;由于r小于0,为负值,且|r|>0.997,从数据计算上得出对数应力幅和对数寿命是线性负相关的,所以该数据用直线来拟合,拟合较适合,曲线拟合最终形式见图5。

图5 最小二乘拟合S-N 曲线

最终拟合的曲线表达式为

3 加载载荷

3.1 三级随机加载疲劳试验

在循环应力下的疲劳分析中,大量的试验[9-11]已证明加载顺序对疲劳寿命存在较大影响。焊接油管在三级应力水平下进行随机加载疲劳试验,三级应力水平分别为:σ1=185 MPa,σ2=165 MPa,σ3=130 MPa;试验结果见表3,焊接油管疲劳均发生在铜支撑与焊接油管的焊接位置。

表3 焊接油管在随机载荷下的疲劳试验数据

续表3:

由表3中的试验数据显示,焊接油管在承受三级随机载荷的情况下试验循环的总次数范围为905 千次~1 475 千次,累积损伤值D范围为1.246~1.581,平均值1.390>1,极差0.335。3组试验中显示,焊接油管在低应力循环下,次数越多,试验寿命越高,高应力循环次数越多,寿命越低。

3.2 三级低-高加载疲劳试验

焊接油管所承受载荷在低-高顺序下采用三级加载方式进行疲劳试验,由低到高三级应力加载分别为:σ1=130 MPa,σ2=165 MPa,σ3=185 MPa。先低应力水平σ1下循环1 200千次,应力水平σ2下循环200千次,然后高应力水平σ3继续试验,直到焊接油管试件断裂为止,记下高应力下的循环次数,试验结果见表3。

表4 焊接油管在低-高顺序记载下的疲劳试验数据

由表3可知,在三级低-高顺序载荷作用下,试样的疲劳寿命在1 440~1 478千次之间,平均值为1 459千次,线性累积损伤值D范围为1.499~1.651,均值为1.574>1,极差0.152。

3.3 三级高-低加载疲劳试验

焊接油管在三级应力水平进行高-低顺序加载疲劳试验,三级应力分别为:σ1=185 MPa,σ2=165MPa,σ3=130 MPa。先高应力水平σ1下循环65千次,应力水平σ2下循环200千次,然后低应力水平σ1继续试验,直到试样断裂或试验停止为止。试验结果见表5。

由表5可知:在三级低-高顺序载荷作用下,试样的疲劳寿命在435~567千次,平均值为1 476千次,线性累积损伤值范围为0.687~0.784,均值为0.726,极差0.097。

表5 焊接油管在高-低顺序记载下的疲劳试验数据

4 结论

焊接油管在三级载荷随机加载以及低-高和高-低顺序加载作用下,线性疲劳累积损伤值的均值分别为:在高-低载荷下,D<1;在低-高载荷下,累积损伤D>1,这与大多数金属材料的试验结果是一致的。

疲劳试样在载荷不同加载顺序下疲劳寿命不同,焊接油管在承受低-高载荷下的寿命减小幅度最小。在高-低加载顺序下,疲劳寿命显著减小;而在低-高加载顺序下疲劳寿命总体趋势也是减小,但与高-低加载顺序下的疲劳寿命相比,减小的幅度较小;随机载荷下的疲劳寿命介于高-低加载顺序和低-高加载顺序两者之间。