海底管道完整性管理方法

李丽玮,裴晓梅,曹 静

(中海油研究总院,北京 100028)

0 引言

海底管道和立管系统是用于将海底油气资源顺利输送至平台或陆上终端的通道。海底管道和立管系统包括与其相关的所有支撑、阀门、法兰、三通、弯管、变径管及连接器等。在水下设施中,管道系统终止于与采油树的连接点或蝶阀处,与其他海底设施的连接系统是海底管道系统的一部分[1]。海底管道和海洋立管是保障海上油气资源畅通输送的生命线,自1985年以来,我国海底管道建成数量已经超过330条,累计长度已超过了6 300 km,管径范围为2 in~30 in(1 in=2.54 cm),截面结构有单层管、双层保温管、单层保温管和子母管等,输送介质包括油、气、水和油气水混输,这些管道或管网的运行状况直接关系到海上油气田的安全生产,一旦发生失效或事故,不但会带来严重的生命财产损失,还会造成严重的海洋环境污染和恶劣社会影响。

据统计,我国海底管道已发生多起不同程度的故障,位于前2位的是第三方冲击失效和内部腐蚀失效。由于与陆上管道相比,海底管道服役条件复杂,从而带来了检测难、维修难、费用高的现状,如:我国海上某油田原油管道设计服役年限10年,但投产运行3年后既因CO2、细菌腐蚀发生了内腐蚀穿孔失效,不计停产损失,仅更换费用就高达4亿元人民币。因此,不论是国内还是国外,都在加强对海底管道和立管完整性管理,2005—2006年,中海油加盟参加了由挪威船级社(DNV)牵头组织、18家石油公司/专业公司/研究机构组成的“立管完整性管理推荐做法”规范DNV-RP-F206编制委员会;2007—2009年,中海油加盟参与了由挪威船级社牵头组织,6家油公司/专业公司/研究机构组成的“海底管道完整性管理推荐做法”规范DNV-RP-F206编制委员会,参与了2部标准编制的全过程,学习了国外经验也开始引进了管道完整性管理的理念,经过十多年的探索,在海底管道完整性管理方面积累了一定的经验。

1 海底管道完整性管理体系内容

海底管道完整性管理的目的是将以前发生失效或事故后的被动响应,改进为通过监测、检测等手段及时识别危害管道安全的危险、失效因素,对各种潜在危害因素制定合理的、必要的检测、维护、维修计划和实施方案,进行综合的、一体化的管理[2],使海底管道从设计、建造、安装、服役、延寿直至弃置全生命周期内始终处于受控状态,保持系统物理和功能上的完整,避免或尽量降低因失效、事故带来的油气田停产、人员损伤、抢维修费用和海洋环境污染。

海底管道完整性管理是长期、反复循环的过程,通常由风险评估和完整性管理计划、检测/监测/测试、完整性评估和减缓/预防/修复4个过程组成,见图1。完整性评估与风险评估的不同点是完整性评估是核实与标准规范及接受准则的一致性,不直接给出失效概率及后果评估,而风险评估是直接给出失效概率及后果评估。完整性管理包括建立完整性、维持完整性2个阶段,建立完整性阶段由概念设计、基本设计、详细设计、安装设计、涂覆预制和海上安装等阶段组成,维持完整性阶段是指管道从投产运行直至弃置[3]。控制管道完整性的措施包括检测、监测、测试和完整性评估,改善完整性的措施包括内部减缓、外部预防以及修复。内部减缓措施包括限制操作参数(如:最高操作压力、最高介质温度和流速等)、注入化学药剂(减少结垢、避免水合物生成)和定期清管(移除垢、砂和积液等)。外部预防主要解决管土相互作用及支撑问题(如:侧向屈曲、隆起屈曲、海床稳定性、防第三方冲击保护和自由悬跨等,外部预防措施包括:抛石、混凝土垫被、灌浆袋、保护结构、砾石覆盖和挖沟埋设等)[2]。

图1 海底管道完整性管理流程图

2 海底管道完整性管理推荐方案

我国海底管道设计建设时面临着高温、高压、高腐蚀性介质,台风、涌浪、内波和强底流等海洋环境,以及海床土壤沉积物运移、沙波沙脊、浅层气和沙土液化等挑战。梳理和分析我国海底管道失效原因,除了挖沙作业、船锚钩挂等船只作业冲击失效占主要原因外,次之便是因投产后管道输送介质CO2、H2S含量较设计之初增大、细菌腐蚀、砂沉积致缓蚀剂效果减弱和缓蚀剂本身效果不佳等引起的钢管内壁腐蚀失效。

1)我国某油田混输管道,设计时CO2含量不到1%,可是实际生产时CO2含量增加到25%以上,由于含液输送,使该管道投产运行几年后便发生严重的腐蚀穿孔失效(见图2),导致油田停产。

图2 CO2 腐蚀穿孔失效

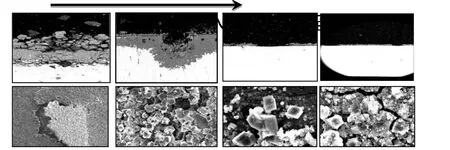

2)我国某油田混输管道设计时要求注入的缓蚀剂效率至少要达到85%,可是运行期间通过对实际注入缓蚀剂效果的评价,发现实际注入浓度低带来效果不足30%,由于缓蚀剂注入剂量不足(见图3),从而加快了海底管道内壁钢材腐蚀速度,严重威胁着管道的安全运营。

图3 不同缓蚀剂注入浓度下的碳钢腐蚀形态

管道失效带来的经济损失巨大,需将海底管道失效从事故后的被动响应改善成事前预防,实现DNV-RP-F206规范所述的海底管道全生命周期的综合、一体化完整性管理,建议对于新建和已经在运行的海底管道各有侧重,如:对于新建海底管道,建立包括概念设计、基本设计、详细设计、安装设计、竣工设计、投入运行和废弃各阶段的管道数据库,尤其要关注介质组份、设计压力、设计温度、操作压力、操作温度、材料选择、缓蚀剂注入、腐蚀监测方案、检测和维护修复要求等信息。对于投入运行的海底管道,重点关注介质组份变化、压力温度变化、缓蚀剂注入效率、埋设深度、悬跨、内外腐蚀检测和维修维护记录等。针对海底管道生命周期不同阶段需要关注的重点问题加强管理,通过预防或减缓措施把海底管道事故降至最低,现将关键因素的管理方法总结简述如下[4-5]。

2.1 设计阶段

1)重点关注的问题

(1)输送介质温度、压力、CO2、H2S和蜡等含量。

(2)工程物探、工程地质、水文气象资料。

(3)路由选择与优化。

(4)立管及膨胀弯的布置与保护。

(5)腐蚀评估与材料选择。

(6)缓蚀剂效率及加注要求。

(7)外涂层及阳极。

(8)材料采办、施工铺设技术要求。

(9)船舶过往频繁区域设置船舶自动识别系统或警示标识。

2)建议的管理方法

(1)合理选择设计压力、设计温度,并根据CO2、H2S含量及分压合理选择管道材料。

(2)路由避开锚区、军事禁区、断层、浅层气、液化区、沙波沙脊、陡坡区;尽可能与等深线垂直,并避免与强流向垂直。

(3)根据落物、抛锚、拖锚等分析结果合理提出管道埋深、交叉跨越、穿越航道要求。

(4)建立管尽可能设置在导管架内侧,若必须设置在外侧,则避开平台卸货区和靠船区,例如,建议加设保护结构;平台附近裸露的膨胀弯,建议上覆混凝土垫等保护装置。

(5)外涂层及阳极设计满足输送介质温度及服役年限的要求。

(6)明确缓蚀剂加入及效率要求。

(7)对于含蜡量高、析蜡温度高的管道明确清管频率。

(8)严格要求材料采办规格书中的化学成分、碳当量、屈强比和管端椭圆度/壁厚等。

(9)明确施工、铺设过程中起始铺设、正常铺设、弃管回收等技术要求,尤其关注张力、托管架角度、湿屈曲和着泥点等监测要求。

(10)明确提出基线检测要求,重点关注铺设路由、埋设深度、交叉跨越及悬跨处理等实际状态与设计的偏差。

(11)必要区域设置警示标识和船舶自动识别系统。

2.2 采办阶段

1)重点关注的问题

(1)钢管材料化学成分、碳当量、屈强比、管端椭圆度/壁厚和直度等。

(2)原材料质量、焊缝质量、金相组织、机械性能试验和腐蚀试验等。

2)建议的管理方法

(1)招标过程中严格审查供货商资质,评标过程严格控制与技术要求的偏差。

(2)派代表或聘请第三方监理进驻制管厂全程跟踪制管质量。

2.3 涂覆预制阶段

1)重点关注的问题

(1)外涂层,如:FBE、PE、PP和热缩带等对钢管打磨和预热温度等要求。

(2)阳极焊接及与钢管电连通要求。

(3)混凝土涂覆养护、强度试验等要求。

(4)端部保护。

2)建议的管理方法

(1)派代表或聘请第三方监理进驻涂覆预制厂,按照规格书要求全程跟踪、控制质量。

(2)记录与设计要求的技术偏差。

2.4 安装、铺设阶段

1)重点关注的问题

(1)铺管船定位精度。

(2)现场节点焊缝、热缩带缠绕、阳极安装等质量控制。

(3)张紧器张力、托管架倾角、着泥点等监测、控制与跟踪记录。

(4)弃管、回收跟踪与记录。

(5)铺设轨迹跟踪与记录。

(6)膨胀弯下放、法兰连接、交叉跨越处理跟踪与记录。

(7)清管、试压、排水、干燥跟踪与记录。

(8)挖沟埋设或其他保护措施跟踪与记录。

2)建议的管理方法

(1)严格焊接程序评定及焊接人员资质考评。

(2)审核施工船与设备能力、船长及主要操控人员能力与资质。

(3)派代表或聘请第三方监理在铺管船上24 h跟踪监督施工铺设质量,发现问题及时终止及采取补救措施。

(4)铺设过程中发现新问题及时上报。

(5)评定弃管、回收对管道的损伤。

(6)竣工文件要记录并反映管道实际铺设路由、实际埋深和交叉处理状态。

2.5 运行阶段

1)重点关注的问题

(1)实际输送介质的温度、压力、CO2、H2S、蜡等含量。

(2)水文气象条件。

(3)基线检测、智能内检测。

(4)缓蚀剂配方及加注点。

(5)蜡、砂沉积状态。

(6)管道附近电位、电场测量。

(7)其他油气田后期接入管道强度、寿命评估。

(8)内/外腐蚀、第三方损伤修复措施。

(9)铺设后调查或检测。

2)建议的管理方法

(1)分析实测值与设计值的偏差,评价钢管材料的适应性。

(2)超出设计温度、设计压力,采取降温、降压输送措施。

(3)底流超出设计值时,评估海床稳定性及悬跨,根据评估结果采取加强措施。

(4)据介质组分变化及时调整缓蚀剂配方,每种缓蚀剂加注前用试验方法评价缓蚀剂效率。

(5)投产1年后开展基线检测,记录管道路由、埋设、悬跨、交叉跨越等与竣工文件的偏差,对于输送腐蚀性介质强的管道实施智能内检测,评价内腐蚀速率与设计的偏差。

(6)蜡、砂沉积管道开展定期清管。

(7)根据实测电场、电位评价管道涂层、阳极状态。

(8)检查警示标识完整性和船舶自动识别系

统功能正常性。(9)定期根据监测、监测等结果开展管道完整性评估。

3 结论

本文在分析我国海底管道事故原因的基础上,通过对DNV-RP-F116“海底管道完整性管理”规范的学习,结合我国海底管道多年来的管理经验,为保证管道健康、安全、环保运行,提出了设计、采办、涂覆预制、安装铺设、运行生命周期各阶段影响管道安全运行的需重点关注的问题,以及预防及改进建议,提出的海底管道完整性管理指导性方案具有可实施性和可操作性。