无压烧结氮化硅陶瓷的物理性能研究

武振飞,王跃超,陆丽芳,张弘毅

(江苏省陶瓷研究所有限公司,宜兴 214221)

0 引 言

氮化硅陶瓷具有优异的机械性能、热学性能以及化学稳定性,在航空航天、机械化工以及耐磨耐腐蚀领域应用广泛[1]。氮化硅是由70%共价键和30%离子键组成的高共价化合物[2-3],由于其自扩散系数小,体积扩散和晶界扩散速率低[4],所以为了获得致密的氮化硅陶瓷,通常烧结时需要加入烧结助剂,烧结助剂在高温下与氮化硅粉末表面的SiO2反应生成液相,并通过颗粒重排、溶解、析出实现致密化烧结[5]。常用的液相烧结方式有无压烧结、热压烧结、气压烧结、和热等静压烧结等。热压、气压和热等静压等烧结方式具有高温高压、成本高、适用性较弱等缺点;无压烧结由于工艺简单、成本低、适用性较强等优点在实际生产中得到了广泛应用[6-8]。选择合适的烧结助剂是实现氮化硅无压烧结致密化的关键。常用的烧结助剂有Al2O3、MgO等金属氧化物和Y2O3、CeO2、La2O3等稀土氧化物。研究[9]表明,Y2O3-Al2O3-MgO三元复合烧结助剂对氮化硅陶瓷的致密化和显微结构影响显著,合适的添加比例不仅可以提高氮化硅陶瓷的致密化程度,而且可以提高力学性能。但在实际生产中,MgO易与水发生水化反应,生产适应性较差,而且以酒精为溶剂进行混料时,会带来连续生产的困难。MgAl2O4是由Al2O3和MgO经高温烧结而成,化学性质稳定,以MgAl2O4替代Al2O3和MgO可以克服MgO在以水为溶剂进行球磨时引起的水化问题,达到连续生产和降低成本的目的。

本文选取Y2O3和MgAl2O4为烧结助剂,在较低的温度下,通过无压烧结制备氮化硅陶瓷。研究了烧结温度、保温时间、烧结助剂的含量和烧结助剂各组分质量比对氮化硅陶瓷的烧结致密化程度、力学性能以及显微结构的影响。

1 实 验

1.1 试验原料与过程

采用商用α-Si3N4粉末(D50为0.85 μm)为原料(纯度>99.9%,α相含量≥94%,全文含量均为质量分数),主要化学组成如表1所示。烧结助剂为Y2O3(D50为7.5 μm)和MgAl2O4(D50为2 μm),添加含量分别为11%、11.5%、12%、12.5%、13%和15%。将氮化硅粉体和烧结助剂按一定的比例混合后加入球磨罐中进行球磨混料,其中球磨介质为氧化锆球,溶剂为水,球磨时间为6 h。球磨好的浆料经烘箱烘干后过80目(180 μm)筛进行造粒,然后干压成型制成62 mm×6.25 mm×6 mm的试样,并在真空氮气炉中烧结,烧结温度分别为1 500 ℃、1 560 ℃、1 600 ℃、1 620 ℃和1 650 ℃,对烧结好的样品进行性能测试。

表1 氮化硅粉体的主要化学组成Table 1 Main chemical composition of silicon nitride powder

1.2 测试与表征

采用等离子体发射光谱仪对氮化硅粉体进行化学分析测试,用高频红外吸收法和惰气脉冲红外热导法对碳和氧含量进行测试,氮含量的测试参照GB/T 16555—2017;用阿基米德排水法对烧结后的样品进行显气孔率和体积密度测试,测试参照GB/T 2997—2015,样品的相对密度为体积密度与其理论密度之比;用三点弯曲法对氮化硅试样进行强度测试,其中,测试仪器为电子万能试验机(WDW-2型),跨距为40 mm,加载速率为0.5 mm/min,测试参照GB/T 4741—1999;用压痕法测量样品的Vickers硬度(载荷9.8 N,保压10 s);用扫描电镜对样品的断面形貌进行观察。

2 结果与讨论

2.1 烧结温度对氮化硅陶瓷材料性能的影响

在氮化硅陶瓷的烧结工艺中,烧结温度的高低直接影响氮化硅陶瓷材料的致密化程度和显微结构。烧结温度的提高有利于氮化硅的颗粒重排和晶粒的溶解析出,有利于致密化,但过高的温度,会加剧氮化硅陶瓷的高温分解,不利于致密化[10-11]。

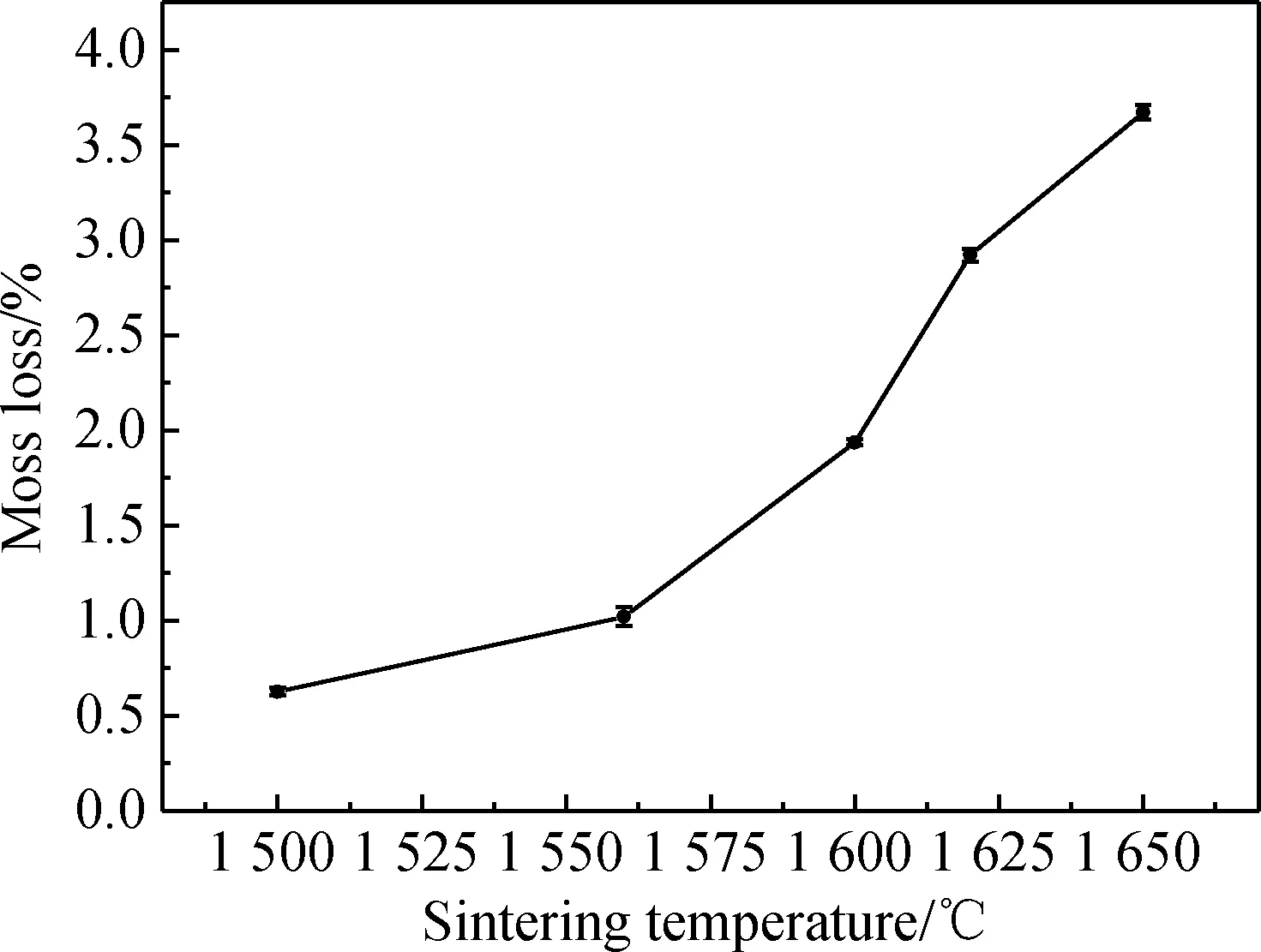

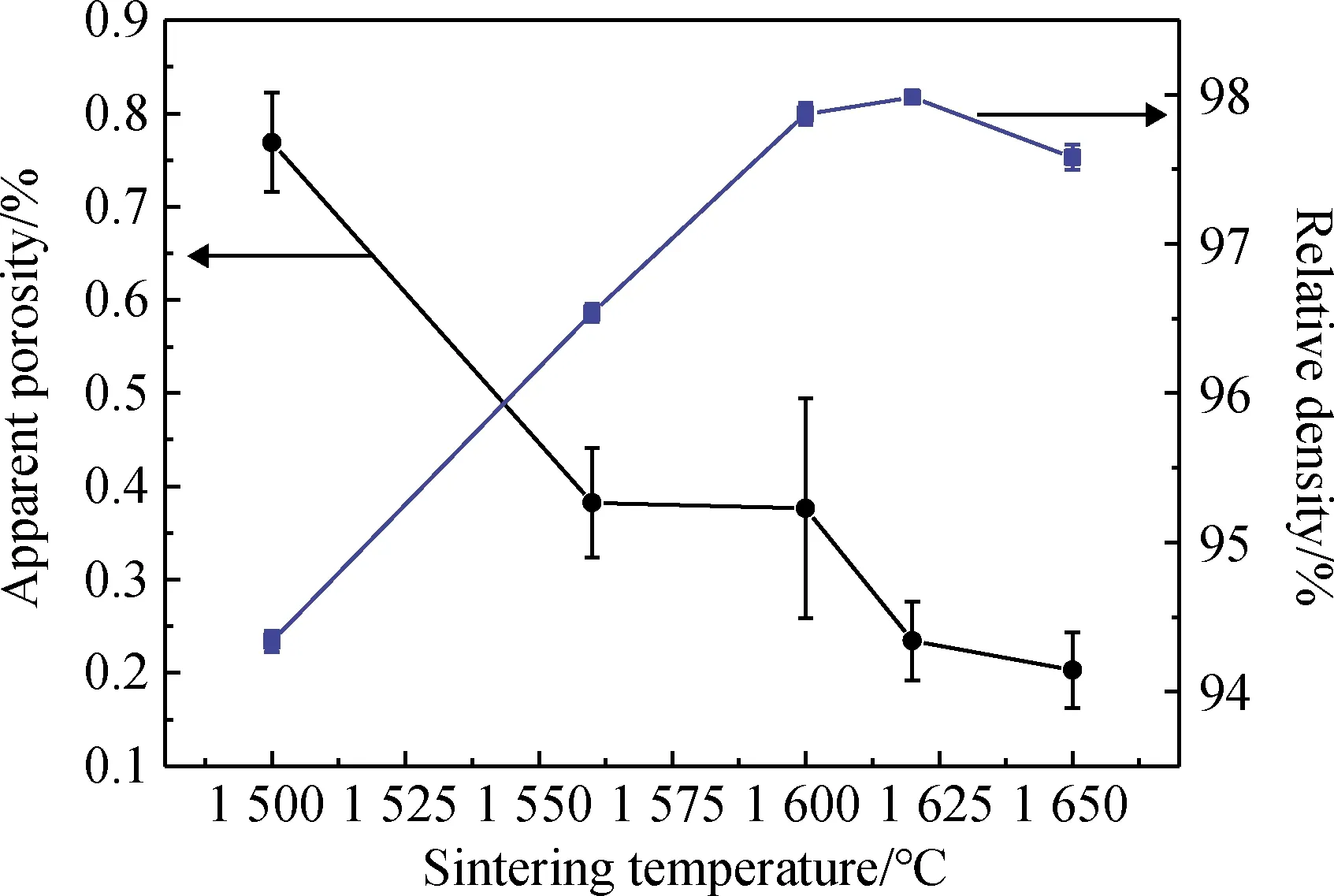

图1为氮化硅样品在烧结助剂含量为12.5%,保温时间为2 h时,不同烧结温度下的质量损失。由图1可知,随着烧结温度的升高,氮化硅样品的质量损失逐渐增加,当烧结温度达到1 600 ℃以后,质量损失率明显提高。原因是氮化硅陶瓷常压烧结时,在高温阶段极易发生分解,并且烧结温度越高分解现象越严重。图2为烧结温度对氮化硅陶瓷显气孔率和相对密度的影响。烧结温度的提高可以促进氮化硅陶瓷的致密化,表现为显气孔率降低,相对密度提高。当烧结温度达到1 600 ℃时,显气孔率已经小于0.4%,相对密度达到97%以上,但当烧结温度超过1 620 ℃时,相对密度又表现出下降的趋势。结合图1可知,氮化硅陶瓷在烧结温度超过1 600 ℃时,分解严重,较高的温度会使得晶粒异常长大,样品内部产生缺陷,相对密度下降。故氮化硅陶瓷无压烧结时烧结温度不宜超过1 600 ℃。

图1 烧结温度对氮化硅陶瓷质量损失的影响Fig.1 Effect of sintering temperature on mass loss of silicon nitride ceramics

图2 烧结温度对氮化硅陶瓷显气孔率和相对密度的影响Fig.2 Effect of sintering temperature on apparent porosity and relative density of silicon nitride ceramics

2.2 保温时间对氮化硅陶瓷材料性能的影响

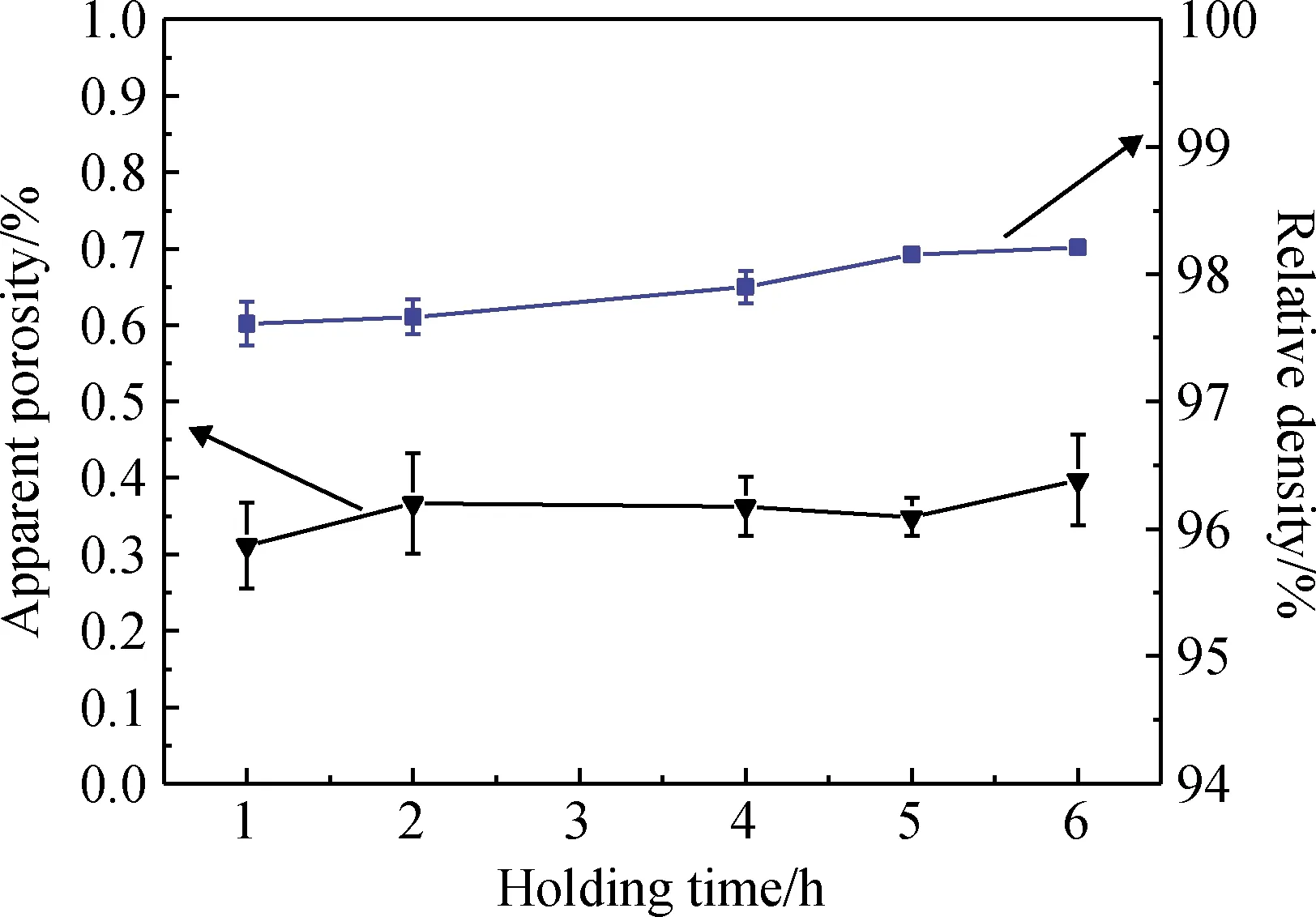

图3为烧结温度为1 600 ℃,烧结助剂含量为12.5%时,保温时间对氮化硅陶瓷显气孔率和相对密度的影响。由图3可知,保温时间的延长对显气孔率的影响不大,而相对密度虽然有所提高,但提高程度不明显。图4为保温时间对氮化硅陶瓷抗弯强度和维氏硬度的影响。随着保温时间的延长,氮化硅的维氏硬度逐渐减小,而抗弯强度先快速上升后下降,当保温时间为4 h时,抗弯强度最大,为480.05 MPa,继续延长保温时间,抗弯强度反而下降。

图3 保温时间对氮化硅陶瓷显气孔率和相对密度的影响Fig.3 Effect of holding time on apparent porosity and relative density of silicon nitride ceramics

图4 保温时间对氮化硅陶瓷抗弯强度和维氏硬度的影响Fig.4 Effect of holding time on bending strength and Vickers hardness of silicon nitride ceramics

抗弯强度随保温时间的增加先升后降与晶粒生长密切相关。图5为氮化硅陶瓷在不同保温时间下的SEM照片。如图5(a)和图5(b)所示,随着保温时间从1 h增加到4 h,柱状晶粒生长明显,而Si3N4的室温强度首先取决于长径比,其次才是颗粒尺寸[12],因而柱状晶粒生长导致材料抗弯强度提高,继续增加保温时间,晶粒尺寸持续增大,降低了材料的室温抗弯强度。影响Si3N4硬度的主要因素有α-Si3N4的含量、致密化程度、显微结构以及烧结助剂等[13-14]。由图3知,氮化硅陶瓷在不同的保温时间下致密化程度基本相同,且相变也基本完成,故决定样品硬度的主要因素为显微结构。保温初期,氮化硅陶瓷晶粒较小,细小的晶粒形成有效堆积,不仅可以减小尺寸缺陷,而且能够起到细晶强化的效果,导致硬度较高;保温时间延长,氮化硅陶瓷整体晶粒尺寸增大,晶粒交错、桥联现象增多,出现更多的显微孔洞[15],导致硬度降低。

图5 不同保温时间氮化硅陶瓷断面的SEM照片Fig.5 SEM images of silicon nitride ceramics section at different holding time

2.3 烧结助剂含量对氮化硅陶瓷材料性能的影响

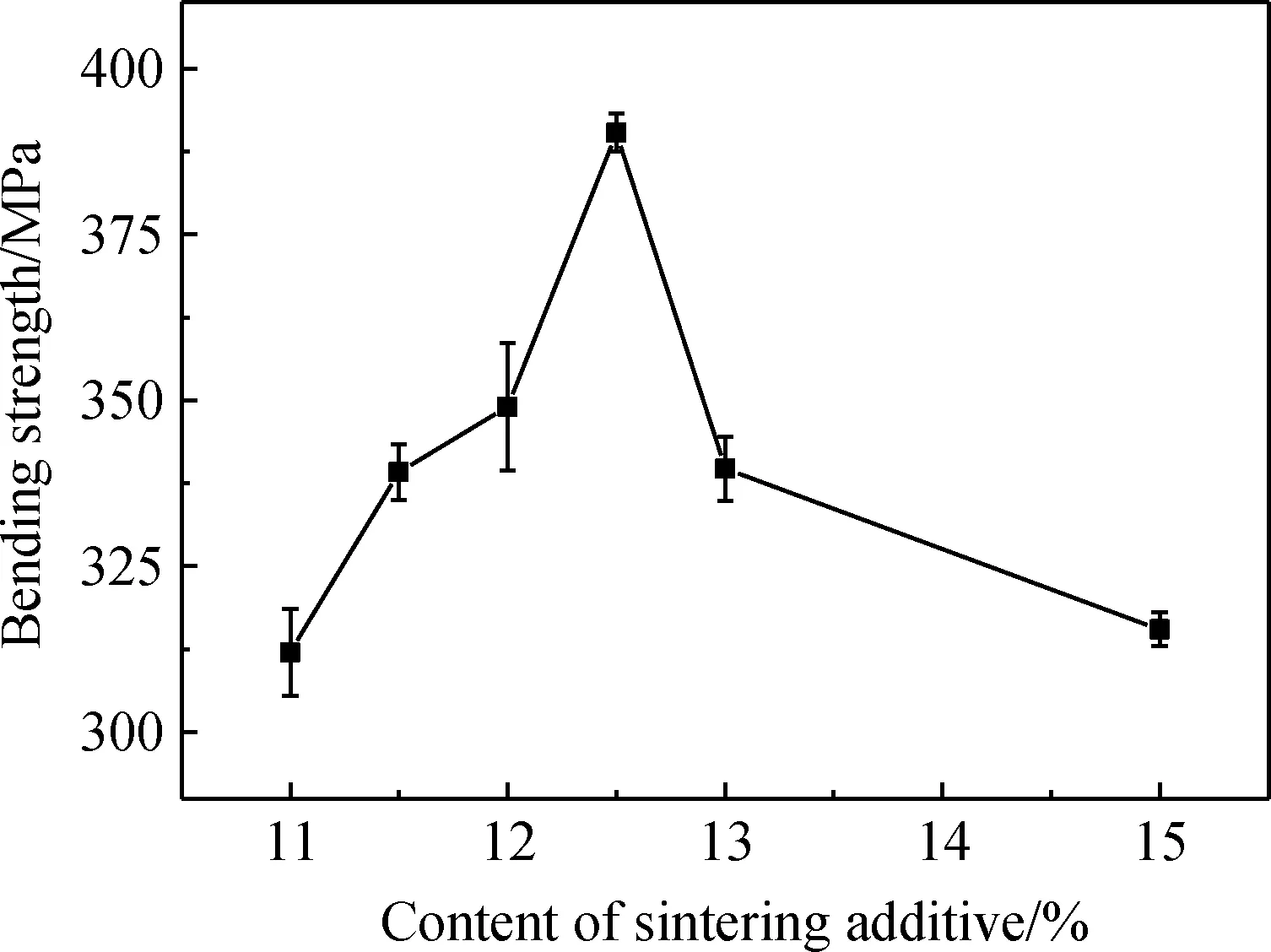

图6为烧结温度为1 600 ℃,保温时间为2 h时,烧结助剂含量对氮化硅陶瓷显气孔率和相对密度的影响。由图6可知,随着烧结助剂含量的增加,氮化硅陶瓷的显气孔率逐渐降低,而相对密度先快速增加再缓慢增加。图7为烧结助剂含量对抗弯强度的影响。烧结助剂含量增多,抗弯强度先增大后减小,当烧结助剂含量为12.5%时,抗弯强度最大。氮化硅陶瓷在无压烧结时主要是通过液相实现致密化,在烧结过程中,烧结助剂Y2O3和MgAl2O4与氮化硅颗粒表面的SiO2反应生成液相,在毛细管力作用下,氮化硅颗粒发生旋转和重排,形成更致密的堆积状态,且产生的液相也会填充更多的孔隙[16],故随着烧结助剂含量的增多,产生的液相量增多,致密化速率加快,表现出显气孔率降低,相对密度快速提高,抗弯强度增强;当液相量进一步增加,β-Si3N4晶粒生长发育加快,易形成尺寸较大的晶粒,随着晶粒粗化,表面能下降,烧结驱动力减小,致密化速率降低,相对密度增加缓慢;继续提高烧结助剂含量,对致密化的影响不大,但过多的烧结助剂会在晶粒间形成大量玻璃相[17],影响氮化硅陶瓷的力学性能,导致其抗弯强度下降。

图6 烧结助剂含量对氮化硅陶瓷显气孔率和 相对密度的影响Fig.6 Effect of sintering additive content on apparent porosity and relative density of silicon nitride ceramics

图7 烧结助剂含量对氮化硅陶瓷抗弯强度的影响Fig.7 Effect of sintering additive content on bending strength of silicon nitride ceramics

2.4 烧结助剂各组分质量比对氮化硅陶瓷材料性能的影响

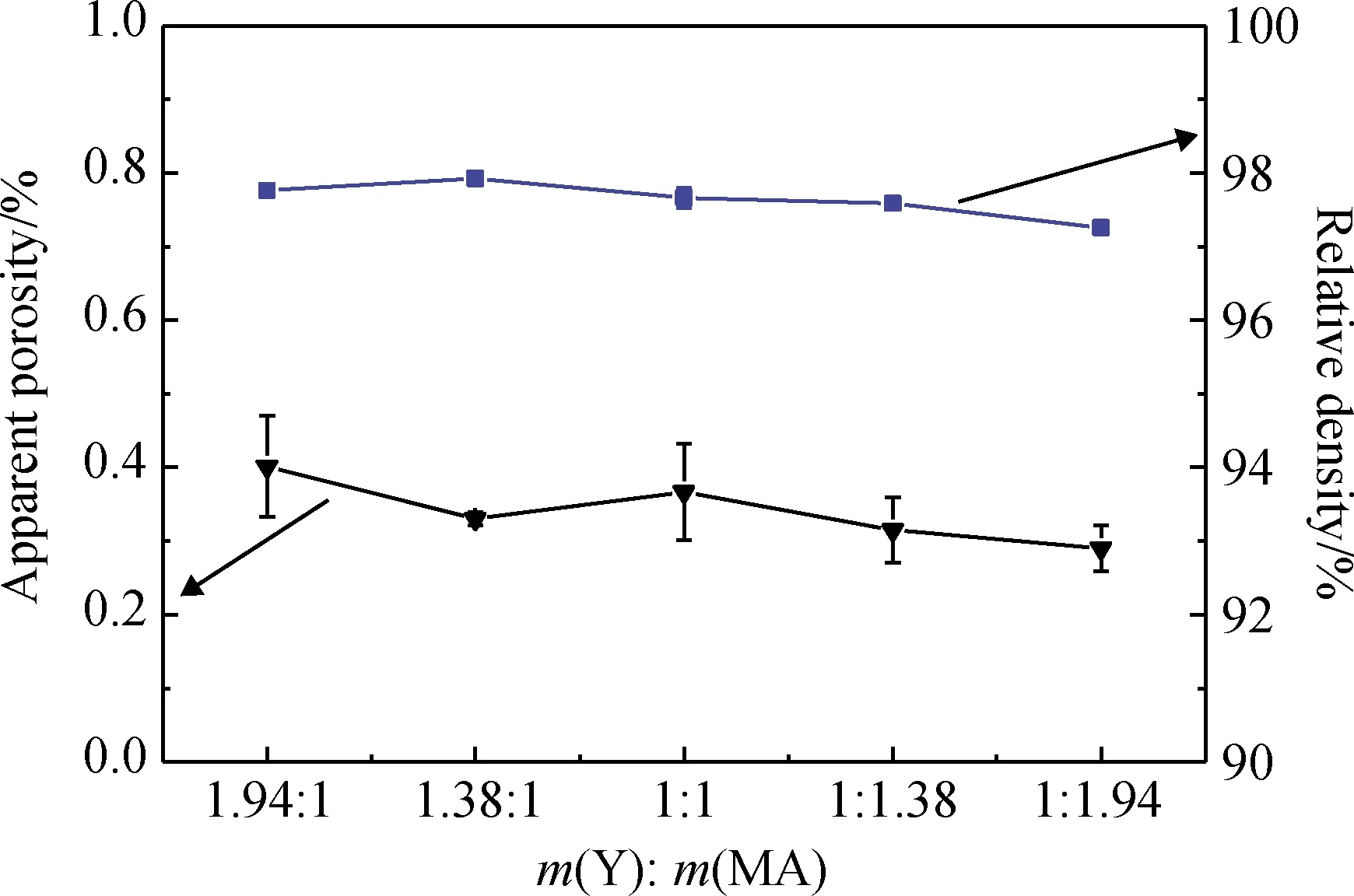

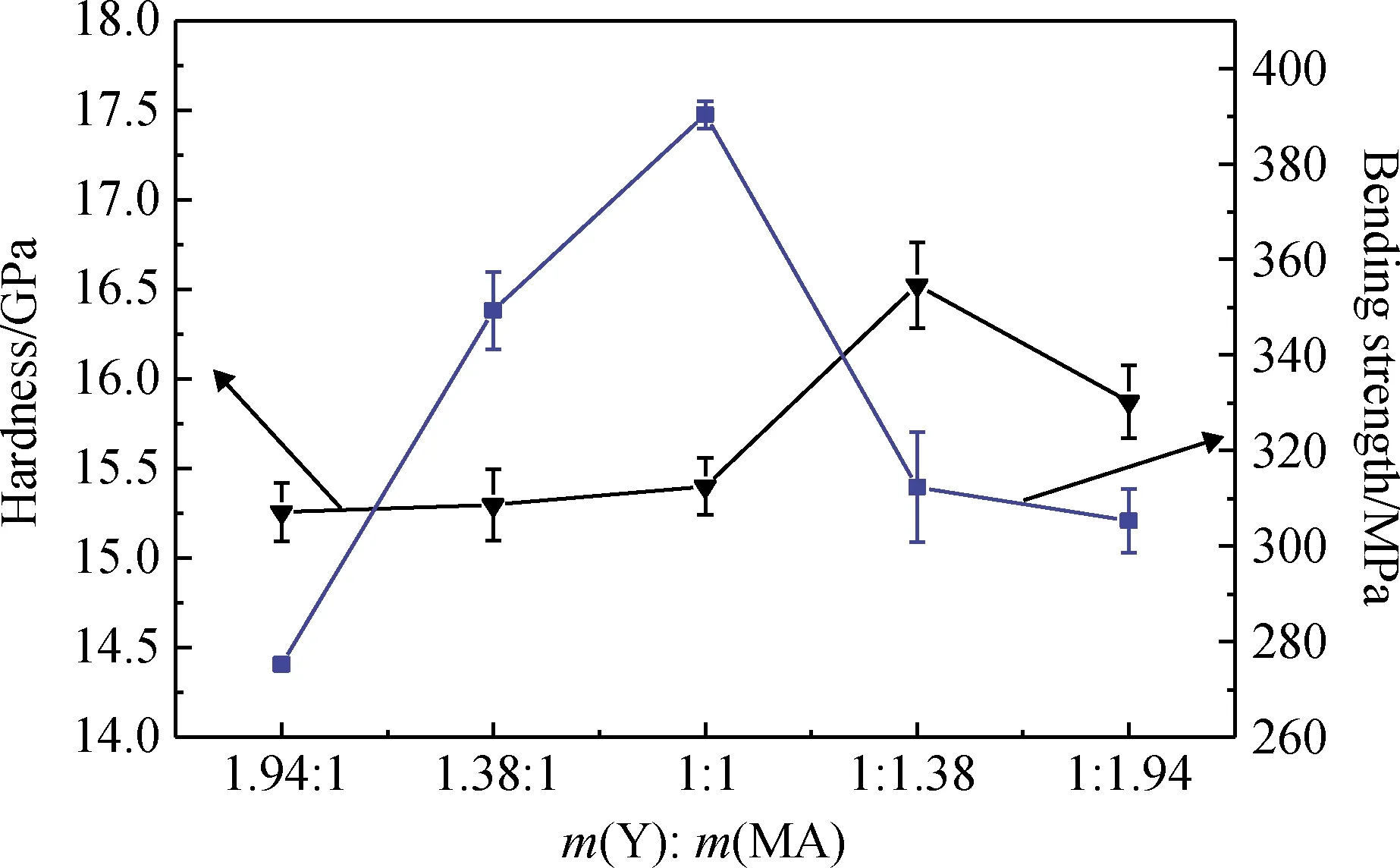

图8和图9为烧结温度为1 600 ℃,保温时间为2 h,烧结助剂含量为12.5%时,Y2O3和MgAl2O4的质量比(m(Y) ∶m(MA))对氮化硅陶瓷显气孔率和相对密度以及维氏硬度和抗弯强度的影响。由图8可知,烧结助剂中Y2O3和MgAl2O4质量比的变化对氮化硅陶瓷显气孔率和相对密度的影响不明显,不同的质量比都能促进氮化硅陶瓷的致密化。由图9可知,Y2O3和MgAl2O4的质量比对抗弯强度和维氏硬度有较大的影响。随着烧结助剂中MgAl2O4含量的增加,抗弯强度先增大后减小,当质量比为1 ∶1时,强度最大;而维氏硬度也呈先增大后减小的趋势,当质量比为1 ∶1.38时,硬度最大,为16.52 GPa。烧结助剂中组分的改变会对β-Si3N4晶粒的生长和最终形态产生影响,研究表明,烧结助剂Y2O3含量的增加会使β-Si3N4晶粒明显粗化,长径比减小[18]。所以,当烧结助剂中Y2O3的含量较多时氮化硅陶瓷抗弯强度较差,维氏硬度也较低;而当烧结助剂中MgAl2O4的含量较高时,形成的液相黏度较小,会加速β-Si3N4晶粒的生长, 使得形成的柱状晶体普遍较粗大,对抗弯强度不利;维氏硬度增加可能是显气孔率降低所致。故烧结助剂中Y2O3的比例过高或MgAl2O4的比例过高都对抗弯强度不利,合适的质量比可以提高氮化硅陶瓷的抗弯强度和维氏硬度。

图8 烧结助剂各组分质量比对氮化硅陶瓷显气孔率 和相对密度的影响Fig.8 Effect of mass ratio of components of sintering additives on apparent porosity and relative density of silicon nitride ceramics

图9 烧结助剂各组分质量比对氮化硅陶瓷维氏硬度 及抗弯强度的影响Fig.9 Effect of mass ratio of components of sintering additives on Vickers hardness and bending strength of silicon nitride ceramics

图10 氮化硅陶瓷产品断面的SEM照片Fig.10 SEM image of silicon nitride ceramics products section

通过对无压烧结氮化硅陶瓷的烧结温度、保温时间、烧结助剂含量以及烧结助剂各组分质量比进行研究发现,以Y2O3和MgAl2O4为烧结助剂体系时,在烧结温度为1 600 ℃,保温时间4 h,烧结助剂含量为12.5%,Y2O3和MgAl2O4质量比为1 ∶1时,制备的氮化硅陶瓷的综合物理性能最好。根据该方案进行生产,经喷雾造粒、干压成型并无压烧结后生产的氮化硅陶瓷产品显气孔率为0.21%,相对密度为98.10%,抗弯强度为598 MPa,维氏硬度为15.55 GPa。氮化硅陶瓷的微观结构如图10所示,其晶粒主要以长柱状晶体的形式存在,长径比较大,晶粒之间有明显的交错和连接,显微结构比较均匀,样品的致密化程度较高,且断面有明显的晶粒拔出现象。

3 结 论

(1)以Y2O3和MgAl2O4为烧结助剂体系,得到了氮化硅陶瓷的最佳烧结制度:温度为1 600 ℃,保温时间为4 h,烧结助剂含量为12.5%,Y2O3和MgAl2O4的质量比为1 ∶1。

(2)经喷雾造粒、干压成型并无压烧结生产的氮化硅陶瓷产品显气孔率为0.21%,相对密度为98.10%,抗弯强度为598 MPa,维氏硬度为15.55 GPa。