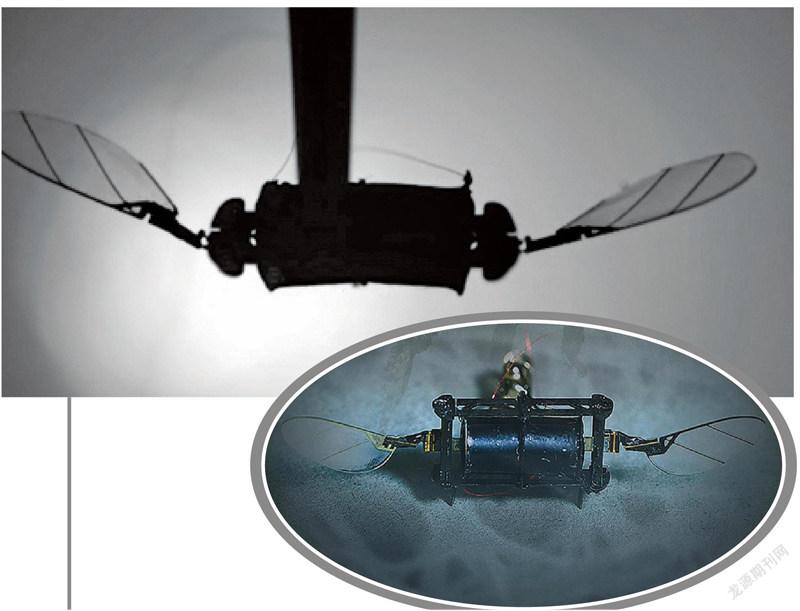

麻省理工学院团队设计改进新型““人造肌肉””材料可驱动微型飞行器实现长时间高精度飞行

相关论文以《一种由低压长寿命介电弹性体致动器驱动的高升程微型空中机器人》为题发表,并被选为该期刊的封面文章。

介电弹性体致动器能够基于电场驱动直接把电能转化成机械能,用于软体机器人的“ 肌肉” 制作。不过,相较驱动刚性机器人的压电双晶片和电磁电机等刚性执行器,市面上大部分介电弹性体致动器的功率密度和寿命都较低,且需要较高的驱动电压。

为此,来自麻省理工学院的研究团队设计了一种“基于并联多层电极材料技术、具有低驱动电压、强耐久性”的新型介电弹性体致动器,不仅能够提升微型飞行器的动力,而且使其各方面表现都优于当前同尺度下的其它飞行器。

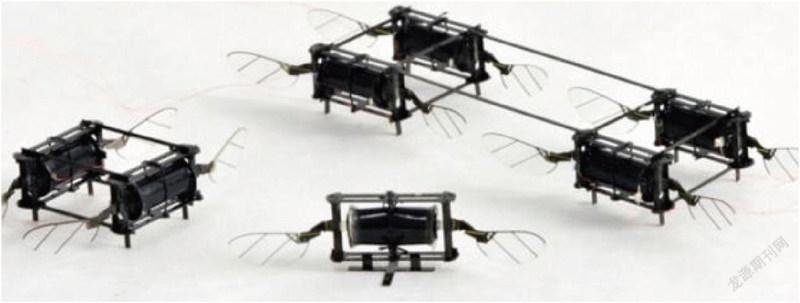

据了解,集成该介电弹性体致动器的空中机器人在现有亚克级空中机器人中性能最好、飞行时间最长,其悬停时间达到20秒,位置和姿态误差分别小于2.5厘米和2度,并实现了超过200万次驱动循环的长使用寿命。

而且,该机器人在升力重量比方面也有所提升,从之前的2:1提升到了3.7:1,是目前同尺寸下能达到的最好性能。

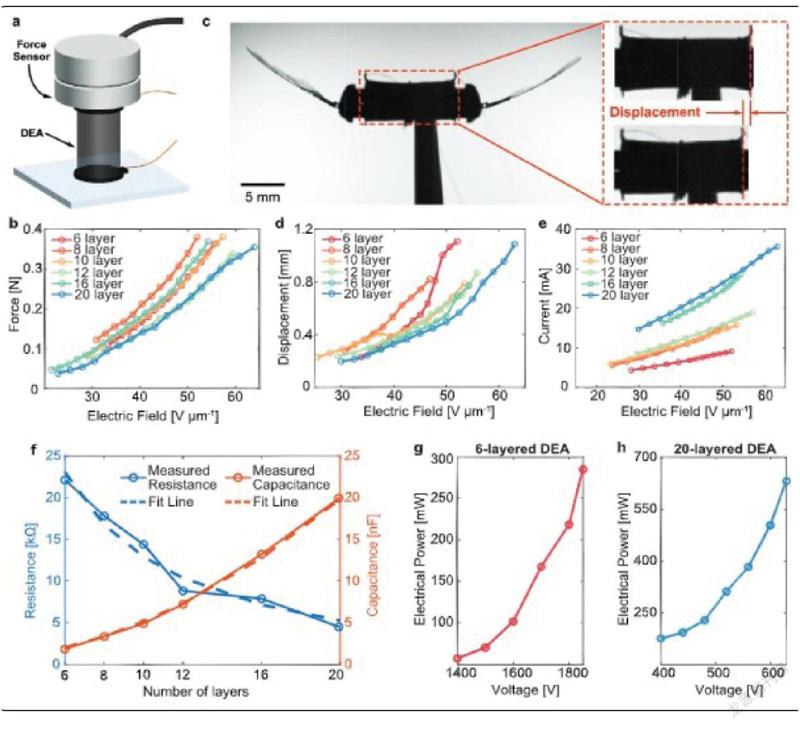

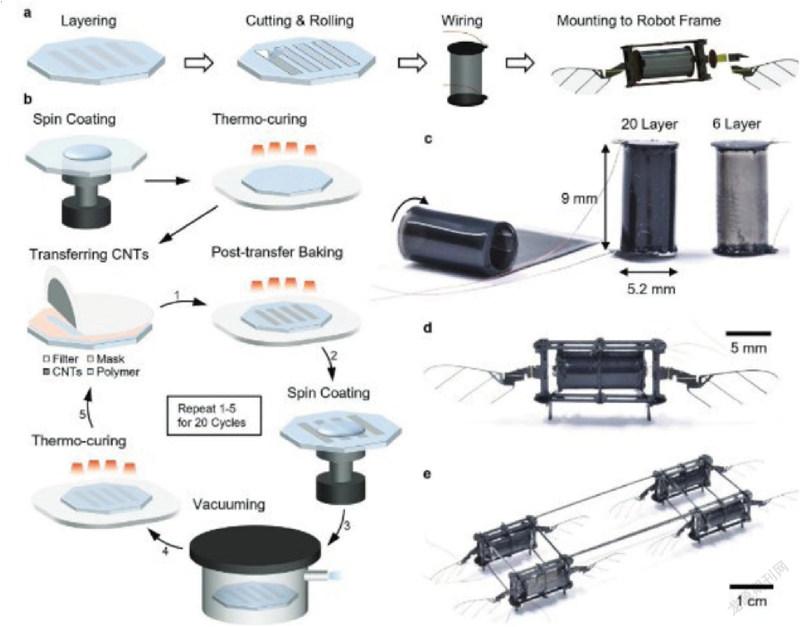

论文第一作者任智健称,之所以他们能达到这样的突破,归功于进一步降低了介电弹性体致动器每一层弹性聚合物的厚度。

此外,该团队针对介电弹性体致动器驱动电压较高的问题做出了努力。此前介电弹性体致动器需要达到接近2000V的工作电压才能使机器人完成起飞,而他们最新研制的介电弹性体致动器只需要大约500V的工作电压。

研究人员表示,从材料角度出发,降低电压就是要在减小每层弹性聚合物厚度的同时,增加相应的层数。虽然思路很容易被想到,但具体操作起来就会有各种各样的问题。

比如,层数增加会使得烘烤聚合物的时间增长, 驱动器的整体制作时间也成倍增长,不利于进一步减小厚度;而且,随着厚度的减小,弹性聚合物中的气泡很容易在通电测试的过程中被击穿,从而导致驱动器整体性能的下降。

面对这些问题,该团队进行了反复的制作工艺调整和样品测试,同时引入了一些针对性的解决措施,比如在每层弹性聚合物旋涂后立即抽真空来大幅减少气泡,以及多次放入烤箱等具体加工工艺细节。在不断的摸索与尝试过程中,他们最终找到了比较稳定的加工工艺。

随后, 他们还进行了各种对比测试,如静态扇翅测试、动态升力测试和最后的飞行器起飞测试等。通过这些测试,研究人员获得了完整的数据,证明其最新加工工艺的确提高了介电弹性体致动器和微型飞行器的整体性能。

任智健谈到, 他们的大部分工作是在疫情期间完成的,所以其需要在有限的实验时间里尽可能多尝试不同的制作工艺,并对测试得到的数据加以分析,再去思考如何改进。

值得一提的是, 他们在提交初稿之后3个月就被接收,整体还是一次非常顺利的过程。审稿人们认为,该研究在介电弹性体致动器和微型无人机领域都有着极其重要的意义,并夸赞了改进后的介电弹性体致动器制作工艺,表示“虽然简单又传统,但十分有效”。

任智健還表示,其在卡内基梅隆大学读书时就与另一位论文共同第一作者苏汉·金姆相熟,两人已有一定的默契,所以他们在疫情期间能顺利分配各自实验任务并同时进行有效的沟通。

据了解,任智健本科毕业于上海交通大学自动化系,之后赴卡内基梅隆大学机械系攻读硕士,目前博士就读于麻省理工学院电气工程与计算机科学系。

他表示,目前其所研发的介电弹性体致动器还停留在实验室阶段,到实际应用还有一定距离。长远来说,这种介电弹性体致动器驱动的微型飞行器可应用于救援搜索、复杂地形勘探以及农业播种等领域。

下一步,该团队打算在现有基础上通过优化微型无人机的结构设计来增加其可控性。此外,他们还计划基于低工作电压设计出轻量化的供电电路,以达到无线化飞行的目标。