漆树籽油与蜡脱色工艺条件初探

邱 甜,王 珏, 邓 红,2,3,华雨彤,陈星宇

(1.陕西师范大学 食品工程与营养科学学院,陕西 西安 710062;2.国家苹果加工技术研发专业中心,陕西 西安 710119;3.西部果品资源高值利用教育部工程研究中心,陕西西安 710119)

0 引言

漆树为漆树科落叶乔木,是我国特有的经济作物,更是亚洲独有树种[1],漆树在我国有较广泛的种植。据不完全统计,现有漆树5 亿多株,可利用和能结籽的共1 亿多株;秦巴山地、云贵高原、东北三省等地漆树分布较多,陕西和四川盆地的漆树比较集中且资源丰富[2-3]。

漆树籽包括外种皮、中果皮、内果皮和种仁4 个部分。漆树籽可榨油取蜡,木材坚实,生长迅速,为天然涂料、油料和木材兼用树种[3]。漆树籽油是从漆树籽种仁中提取常温下为黄色透明油状液体,富含不饱和脂肪酸,漆蜡是从漆树籽皮中提取的油脂,常温下为浅黄、灰白色固体。漆油含有大量不饱和脂肪酸,在人体创伤愈合、增强机体免疫和预防冠心病等方面都有保健功效,有很高的药用价值[4-5]。漆蜡的饱和脂肪酸含量高,用途广泛,在化妆品、防水剂、涂料、黏接剂、润滑剂、电子摄影调色剂、水果保鲜剂及蜡纺印花等轻化电子产业中有巨大的潜力[6]。

目前,传统的漆树籽油与漆蜡提取方法是机械压榨或者水煮法[7],现代工艺有溶剂浸提法、索氏提取法和超临界流体萃取等[8-9];但漆树籽油提取率仅有7%~8%,漆蜡提取率可达到85%。通过压榨得到的漆树籽油色泽偏深,存在很多絮状沉淀,与食用油相比感官品质较差[10],且有些色素成分对人体有害;粗制的漆蜡也色泽深,含有漆酚等致敏性物质及其他杂质,因此均需要进行脱色处理。

对漆树籽油及漆蜡的脱色工艺研究并不多见,其参考资料较少,现有漆树籽油和漆蜡的脱色只能参照一般植物油和蜡的工艺[11-12]来进行,目前存在脱色效率很低、脱色不完全等缺陷,因此旨在对漆油与漆蜡脱色工艺进行初步优化,为生产实践与后续食品级漆油与漆蜡的制备提供试验数据。

1 材料与方法

1.1 材料与设备

初榨漆树籽油与漆蜡,陕西秦乔农林生物科技有限公司(陕西商洛)提供。6 种脱色剂(凹凸棒土、活性炭、活性白土(漂白土)、人造沸石、SiO2分子筛、活性氧化铝),西安盛大科学仪器公司提供。

UV2600A 型紫外可见分光光度计,美国尤尼柯UNIC 科技有限公司产品;PX124ZH 型电子天平,奥豪斯仪器(上海)有限公司产品;DF-101S 型集热式恒温加热水浴磁力搅拌器,河南郑州杜甫仪器厂产品;CR-10 PLUS 型精密便携式色差仪,日本柯尼卡美能达公司产品。

1.2 试验方法

1.2.1 漆树籽油与漆蜡的准备

首先,将工厂提供冷藏于冰箱的漆树籽油置于室温环境30 min,然后对其进行初次过滤,得到初滤漆树籽油(以下简称原料油),分组编号、密封,备用。其次,将工厂提供冷藏于冰箱的漆蜡放置于水浴锅中加热至其完全融化,分组编号、密封,备用。

1.2.2 脱色剂的选择

(1)脱色预试验。①漆油脱色预试验。根据油脂脱色相关文献[13-14],确定采用凹凸棒土、活性炭、活性白土(漂白土)、人造沸石、SiO2分子筛、活性氧化铝等这6 种脱色剂进行漆树籽油(LSO)的脱色预试验。具体试验步骤为:分别取20 g 原料油,置于100 mL 烧杯,按照一定的添加量(1%,3%)分别加入6 种脱色剂,置于磁力搅拌器中水浴加热至相同温度(由于漆油不饱和脂肪酸含量高易氧化所以尽量选择低温脱色),磁力搅拌一段时间后取出,静置、过滤,将得到的脱色油置于比色皿中,在一定波长下测定其吸光度值。吸光度越小脱色效果越好,以吸光度值最小的脱色剂为最佳,进行下一步的脱色工艺条件研究。②漆蜡脱色预试验。根据油脂脱色相关文献[9,15],确定采用凹凸棒土、活性炭、活性白土(漂白土)、人造沸石、4 种脱色剂进行漆蜡的脱色预试验。具体试验步骤为:分别取50 g 原料油,置于100 mL 烧杯,按照一定的用量(3%,5%)分别加入4 种脱色剂,置于磁力搅拌器中油浴加热至相同温度(由于漆蜡油常温下为固体所以只能选择完全熔化为液态的高温脱色),磁力搅拌一段时间后取出,趁热利用滤布过滤,再通过铜漏斗进行热过滤,将得到的蜡导入透明培养皿中,待其完全凝固,进行色值的测定,色值数据越大脱色效果越好,以色值最大的脱色剂为最佳,进行下一步的脱色工艺条件研究。

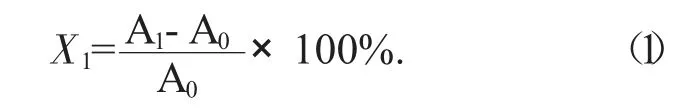

(2)漆油吸光度值与漆蜡色差值的测定。①漆油吸光度值的测定。根据文献[16-17]和全波长扫描预试验,确定漆树籽油吸光度的测定吸收波长为446 nm;以蒸馏水为空白,将1.2.2 中得到的脱色油注入1 cm 比色皿中,于预热30 min 的紫外可见分光光度计中测其吸光度A446,每组试验重复3 次取平均值。漆树籽油的脱色率按照公式(1)计算。

式中:A0——未脱色的漆树籽油在波长446 nm 处的吸光度;

A1——已脱色的漆树籽油在波长446 nm 处的吸光度。

②漆蜡色差值的测定。对脱色过滤所得的凝固漆蜡样本,利用色差仪对每组样品的色差值[18]进行检测,每组试验重复3 次取平均值。漆蜡的脱色率按照公式(2)计算。

式中:L0——未脱色的漆蜡色值;

L1——已脱色的漆蜡色值。

1.2.3 漆油与漆蜡脱色工艺条件的确定

(1)脱色单因素试验。①漆油脱色单因素试验根据预试验的结果和文献[19-20]依次考查脱色剂添加量、脱色时间和脱色温度对漆树籽油脱色率的影响。脱色剂添加量:保持脱色时间为30 min,温度为20 ℃,考查脱色剂添加量在1%,2%,3%,4%,5%的范围内变化时对漆油脱色效率的影响程度,确定最佳脱色剂添加量;脱色时间:保持脱色剂添加量3%,脱色温度20 ℃不变,考查脱色时间在20,30,40,50,60 min 的范围内变化时对漆油脱色效率的影响程度,确定最佳脱色时间;脱色温度:保持脱色剂添加量3%,脱色时间30 min 不变,考查脱色温度在20,25,30,35,40 ℃范围内变化时对漆油脱色效率的影响程度,确定最佳脱色温度。②漆蜡脱色单因素试验。根据预试验的结果和文献[9,15,18]依次考查脱色剂添加量、脱色时间和脱色温度对漆蜡脱色率的影响。脱色剂添加量:保持脱色时间为40 min,温度为110 ℃,考查脱色剂添加用量在4.8%,6.4%,8.0%,9.6%,11.2%的范围内变化时对漆油脱色效率的影响程度,确定最佳脱色剂添加量;脱色时间:保持脱色剂添加量6.4%,脱色温度110 ℃不变,考查脱色时间在30,40,50,60,70 min 的范围内变化时对漆油脱色效率的影响程度,确定最佳脱色时间;脱色温度:保持脱色剂添加量6.4%,脱色时间40 min 不变,考查脱色温度在90,100,110,120,130 ℃范围内变化时对漆油脱色效率的影响程度,确定最佳脱色温度。

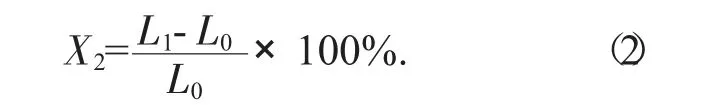

(2)脱色正交试验设计。①漆油脱色正交试验设计。在前期单因素试验的基础上,选择脱色剂添加量、脱色时间和脱色温度为试验因素,脱色率为试验指标,采用L9(34)正交试验设计表研究其对漆油脱色率的影响。

漆油脱色正交试验因素与水平设计见表1。

表1 漆油脱色正交试验因素与水平设计

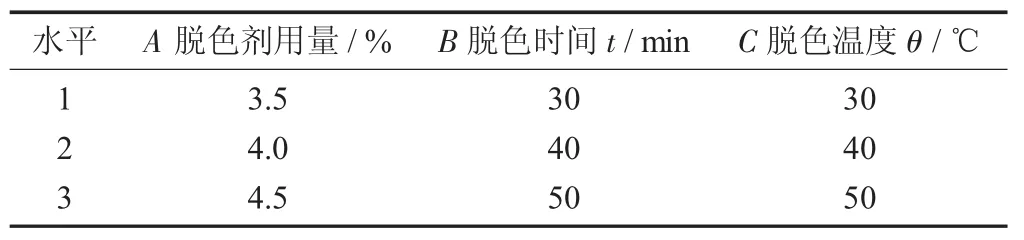

②漆蜡脱色正交试验设计。在前期单因素试验的基础上,选择脱色剂添加量、脱色时间和脱色温度为试验因素,色差值为试验指标,采用正交试验设计表研究其对漆蜡脱色率的影响。

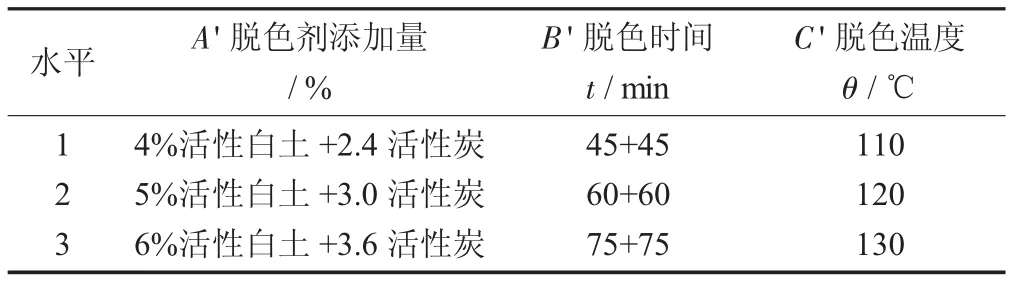

漆蜡脱色正交试验因素与水平设计见表2。

表2 漆蜡脱色正交试验因素与水平设计

1.3 数据统计分析

所有试验均重复3 次。使用Origin 8.0 和SPSS 12.0 软件进行数据分析,结果表示为平均值±标准偏差(SD),p<0.05 被认为是影响显著。

2 结果与分析

2.1 脱色剂的选择试验结果

按照1.2.2(1)进行试验,在相同添加量、相同脱色时间和脱色温度条件下,得到的漆树籽油(LSO)脱色试验结果。

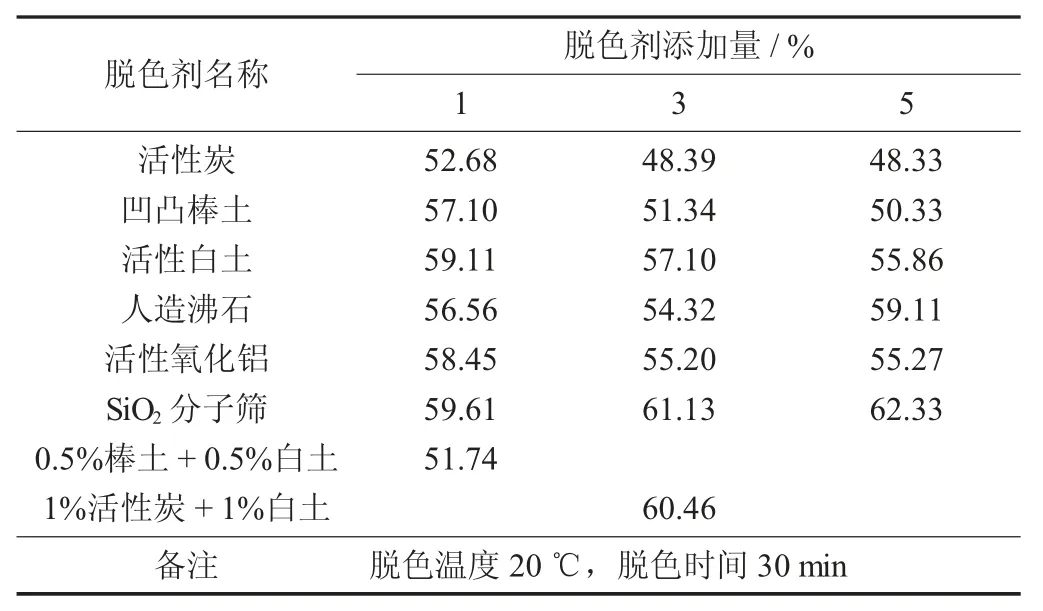

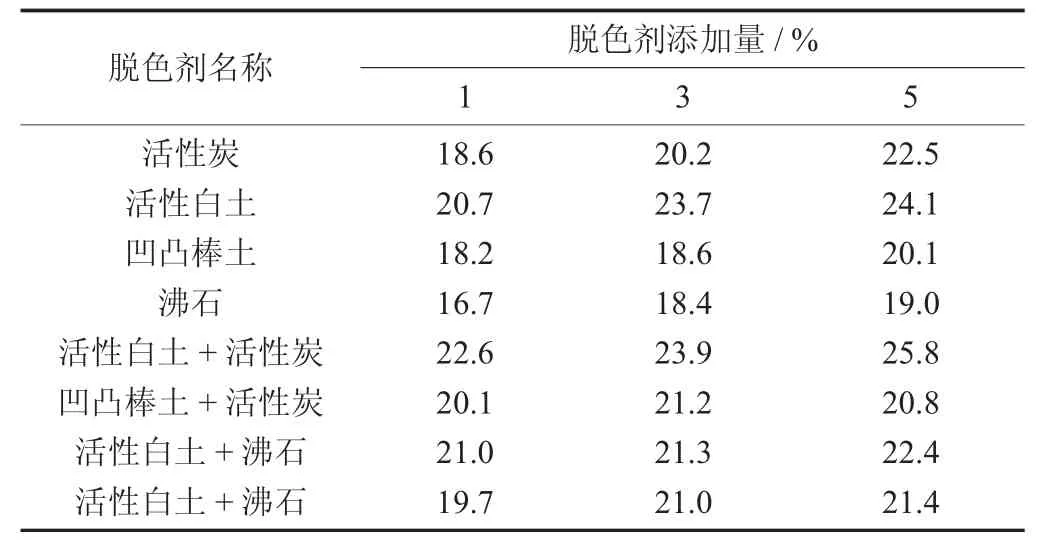

不同脱色剂下漆树籽油的脱色率见表3,不同脱色剂下漆蜡的脱色率见表4。

表3 不同脱色剂下漆树籽油的脱色率

表4 不同脱色剂下漆蜡的脱色率

由表3 可知,相同脱色剂用量下,二氧化硅分子筛对LSO 的脱色率最高,3%的活性白土与5%的人造沸石脱色率次之,脱色率为59.11%,但低于用量1%分子筛的脱色率,因此选择最佳脱色剂为二氧化硅分子筛。以下单因素试验和正交试验均以二氧化硅分子为脱色剂,进行漆树籽油(LSO)的脱色条件的探讨。

由表4 可知,相同单独使用脱色剂情况下,活性白土脱色率较高,活性炭脱色率次之,但脱色率都不是很好,但2 种脱色剂的使用其脱色率比单种要高,因此选择最佳脱色剂为活性白土+活性炭。以下单因素试验和正交试验均以活性白土+活性炭为脱色剂,进行漆蜡的脱色条件的探讨。

2.2 脱色单因素试验结果

2.2.1 漆树籽油脱色单因素试验结果

选择脱色剂SiO2分子筛进行LSO 的脱色试验,按照1.2.3(1)方法进行试验。

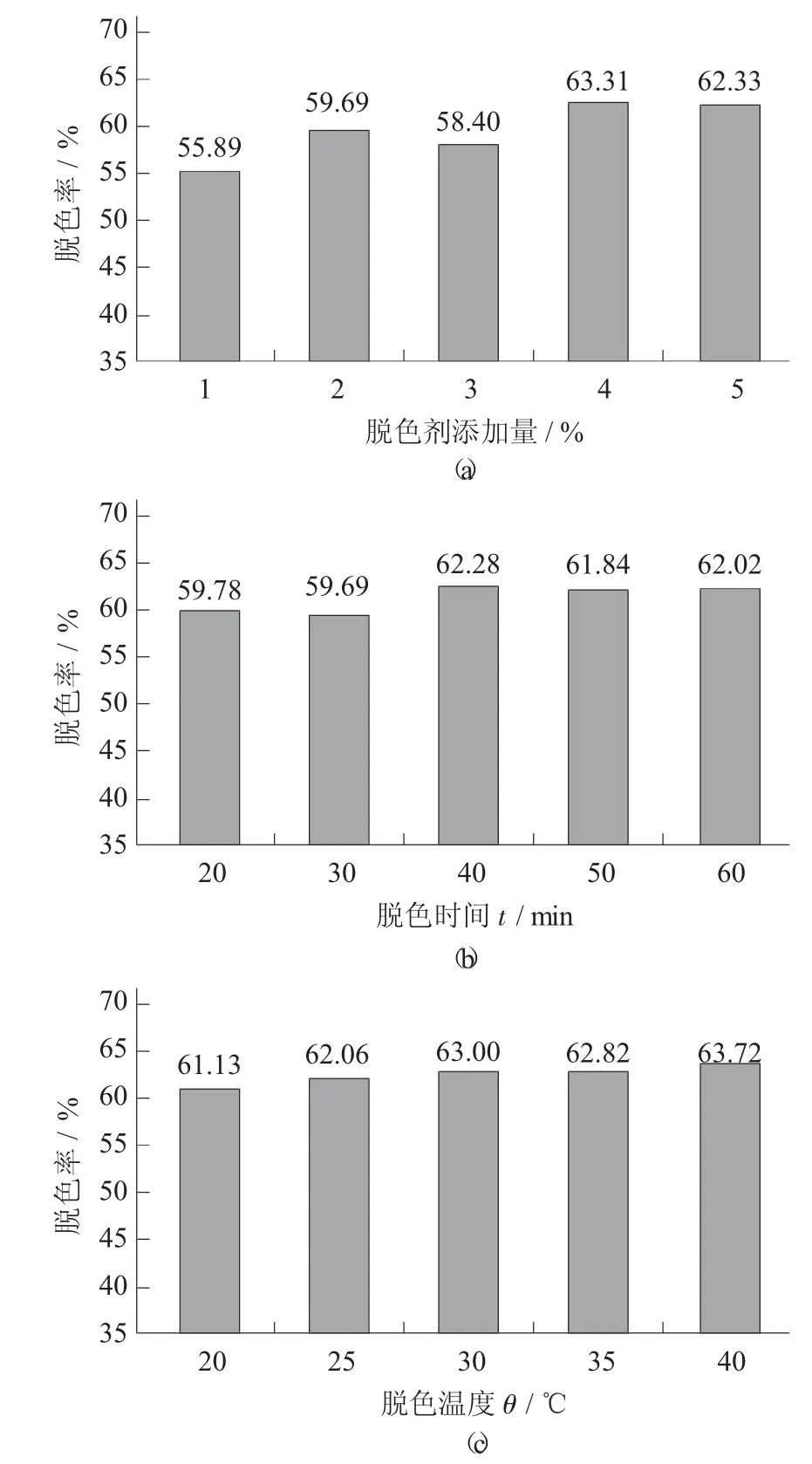

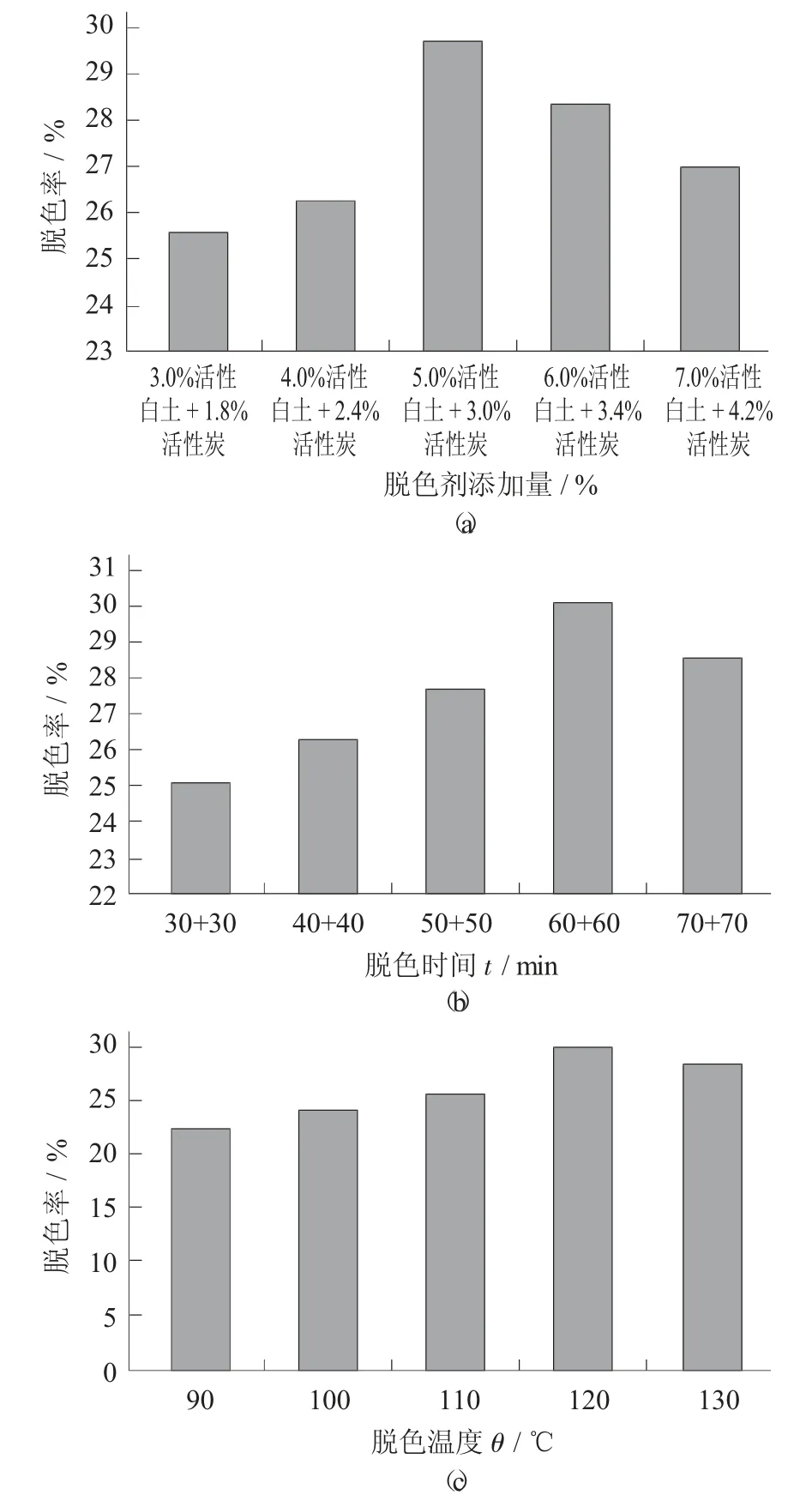

脱色剂添加量(a)、脱色时间(b)、脱色温度(c)对漆树籽油(LSO)脱色率的影响见图1。

图1 脱色剂添加量(a)、脱色时间(b)、脱色温度(c)对漆树籽油(LSO)脱色率的影响

由图1(a)可知,适当提高脱色剂的添加量有利于脱色,但是过多脱色剂由于吸附饱和,导致脱色率不再增加。由图1(b)和图1(c)可知,过高的温度和过长的脱色时间反而不利于脱色,因为漆树籽油(LSO)不饱和脂肪酸含量很高[4],在预试验中已经发现温度(20~80 ℃)升高LSO 油脂氧化速率加快,当温度大于55 ℃时油脂氧化褐变速度大于脱色速度,导致脱色率下降。最终选择脱色剂添加量4.0%,脱色时间40 min,脱色温度40 ℃较佳,进行正交试验。

2.2.2 漆蜡脱色单因素试验结果

根据预试验结果发现(活性白土∶活性炭)为10∶6 时脱色效果较好,按照1.2.3(2)方法进行试验。

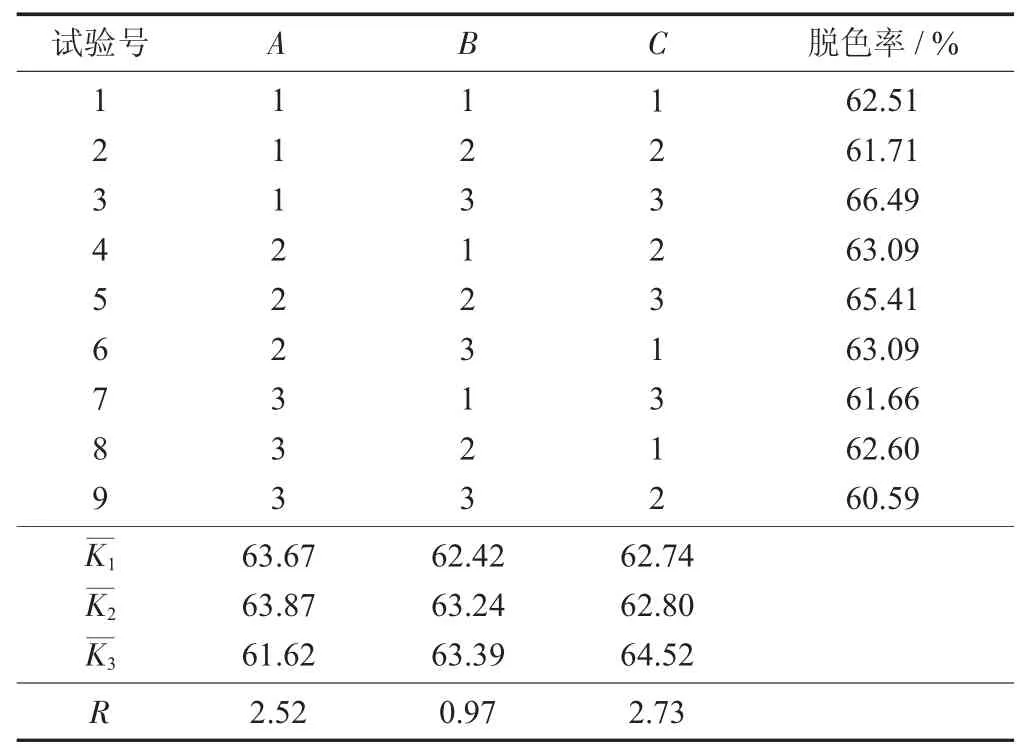

脱色剂用量(a)、脱色时间(b)、脱色温度(c)对漆蜡脱色率的影响见图2。

图2 脱色剂用量(a)、脱色时间(b)、脱色温度(c)对漆蜡脱色率的影响

由图2 可知,脱色剂添加量8.0%,脱色时间120 min,脱色温度120 ℃时脱色效果较佳。

2.3 脱色正交试验结果

2.3.1 漆树籽油脱色正交试验结果

LSO 脱色正交试验结果与极差分析见表5。

由表5 可知,影响漆树籽油脱色效果因素的大小顺序为C>A>B,即脱色温度>脱色剂添加量>脱色时间,其最佳脱色工艺条件为A2B3C3,即脱色剂添加量4.0%,脱色时间50 min,脱色温度50 ℃,在该条件下进行油脂脱色,可以得到透明澄清的油脂,因正交表中无此数据,因此进行验证试验。

表5 LSO 脱色正交试验结果与极差分析

验证试验:准确称取50 g 原料油3 份,置于200 mL 烧杯中,按照4.0%用量称取2.0 g 分子筛,加入到原料油中并于水浴磁力搅拌器中,设置温度50 ℃,转速180 r/min,密封防止氧化,搅拌脱色50 min,之后静置、过滤,滤液测得吸光度,计算脱色率均值为70.10%,脱色率高于正交试验所有数据;漆油3 次脱色后脱色率达75.36%。

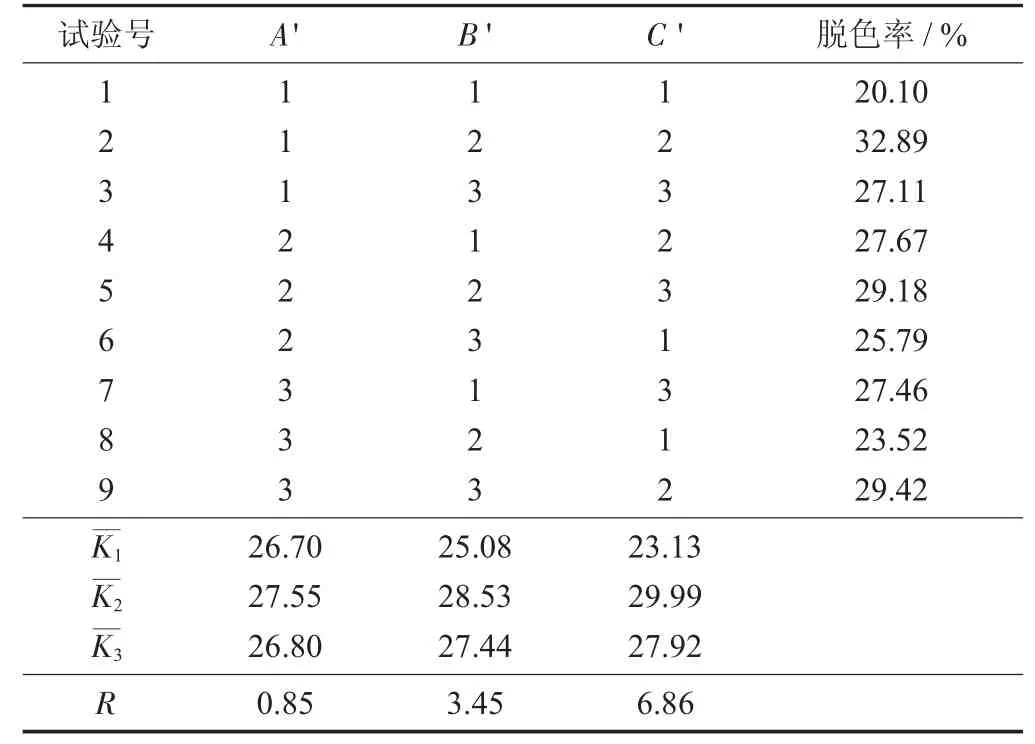

2.3.2 漆蜡脱色正交试验结果

漆蜡脱色正交试验结果与极差分析见表6。

表6 漆蜡脱色正交试验结果与极差分析

由表6 可知,影响漆蜡脱色效果因素的大小顺序为C'>B'>A',即脱色温度>脱色时间>脱色剂添加量,由极差分析可知其最佳脱色工艺条件为A'2B'2C'2,即脱色剂用量8.0%(5%活性白土+3%活性炭),脱色时间120 min,脱色温度120 ℃,在该条件下进行油脂脱色,可以得到色泽浅黄的漆蜡,因正交表中无此数据,因此进行验证试验。

验证试验:准确称取50 g 原料蜡3 份,置于200 mL 烧杯中,按照4.0%用量称取2.5g 活性白土,加入到融化的蜡中并于油浴磁力搅拌器中,设置温度120 ℃,转速180 r/min,搅拌脱色60 min,之后趁热利用滤布过滤,再加入1.5 g 活性炭,温度设置120 ℃,转速180 r/min,搅拌脱色60 min,利用铜漏斗和滤纸进行热过滤,待其完全凝固,利用色差仪进行色差值的测定,计算脱色率为33.79%,所得数据高于正交试验所有数据,重复3 次漆蜡脱色率达到37.42%,漆蜡白度值78。

4 结论

试验选择的漆油脱色剂为分子筛,漆蜡脱色剂是活性白土及活性炭;确定的漆油脱色最佳条件是脱色剂添加量4%,脱色温度50 ℃,脱色时间50 min,在此条件下漆树籽油重复3 次脱色率达到75.36%,脱色效果良好;漆蜡脱色较好条件是脱色剂添加量8%(5%活性白土+3%活性炭),脱色温度120 ℃,总脱色时间120 min,在此条件下,漆蜡重复3 次脱色率达到37.42%,漆蜡白度值78,色泽为浅黄色。