热塑性玻纤增强材料复合金属层板热态气胀成形技术研究

亓昌 张锡栋 盈亮 杨姝

(大连理工大学 汽车工程学院,大连 116000)

1 前言

汽车轻量化是降低燃油消耗、减少碳排放的有效措施,传统汽车轻量化材料如铝合金和纤维增强复合材料存在着抗疲劳性能不足和抗冲击能力差等问题。纤维金属层板(Fiber Metal Laminates,FMLs)[1]作为一种由金属薄板和树脂预浸料交替铺层粘接形成的层间混杂复合材料,克服了单一材料的不足,具有优异的抗疲劳性能和损伤容限[2]。FMLs 按照树脂类型可分为热固性纤维金属层板和热塑性纤维金属层板,热塑性纤维金属层板具有更强的层间韧性,成形工艺简单,周期短,具有可回收性和再成形能力,适合大批量生产[3],可以满足汽车工业的生产要求。

Carrillo[4]研究了一种自增强聚丙烯(SRPP)热塑性纤维金属层板的力学性能,研究表明其拉伸断裂强度介于各组分之间,金属对于弯曲性能的影响要大于复合材料层,预浸料铺层角度对拉伸性能有明显影响。Behrens[5]等人针对以钢为面板的FMLs,借助数值模拟成功开发了将铺层、粘接、冲压成形一体化的成形工艺。Mosse[6-7]等人探究了热冲压成形过程中工艺参数对成形效果的影响,结果表明提高冲头温度和增加进给速率能够有效提高热塑性FMLs 的成形能力,降低形状误差和分层现象。FMLs 传统成形方式存在着效率低、成形结构简单的问题。

热态气胀成形技术是一种主要针对金属的高温气压成形工艺,具有效率高、成本低的特点。刘任忠[8]等人利用热态气胀成形工艺探究了2A12 铝合金的模具充填变形规律,分析了温度和压力对成形效果的影响。吴晓炜[9]利用结合热冲压和气胀成形技术,成功制备了汽车引擎盖铝合金覆盖件,验证了气胀成形优良的成形性能。

为了提高热塑性纤维金属层板的成形效率,适用于汽车制造业的批量生产,本研究提出了一种采用热态气胀成形直接加热预铺层FMLs 的方法,通过直接加热模具将预堆叠FMLs 中预浸料和金属软化,随着加压的过程逐渐成形,成形完毕后取出空冷固化,实现热塑性FMLs 的成形-固化一体化[10]。针对玻纤增强PA6 树脂基纤维金属层板,探究了不同铺层角度下的力学性能,分析了工艺参数对其气胀成形能力的影响,并通过有限元仿真对成形过程进行了数值模拟。

2 气胀成形试验方法

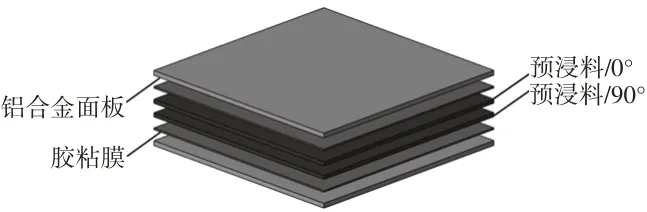

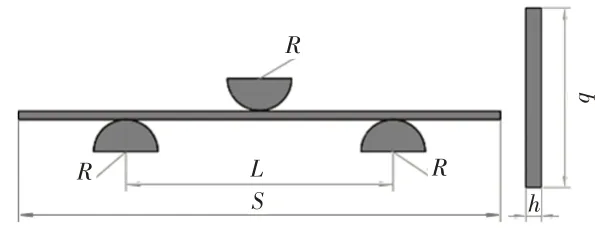

本研究制备的热塑性纤维金属层板是以2024-T3 铝合金为面板,玻纤增强PA6 树脂基预浸料作为芯层,通过胶膜粘接而成。在所采用的热态气胀成形技术中,试验设备主要包括温度单元、气压单元和模具单元(图1)。温度单元上下模由周围电阻式加热器加热,通过外层石棉进行保温,由控温箱控制温度,完成对预堆叠层板的加热软化;气压单元由气源、控制柜和加压通道组成,高压气体从气源经控制柜控制和加压通道到模具型腔内,对加热完毕的预堆叠纤维金属层板施加均布压力;模具单元主要包括气液控制系统、上下模及对应的水冷装置,由压边圈施加压边力保持型腔的密封性。

图1 气胀成形设备示意

热态气胀成形方法可以在一个工艺步骤中完成热塑性纤维金属层板曲率构件的铺层、成形和固化,通过对预堆叠层板的加热来软化预浸料,并同时提高铝板成形能力,降低气胀成形难度,待气压成形完毕后空冷固化,提高了FMLs 的成形效率。

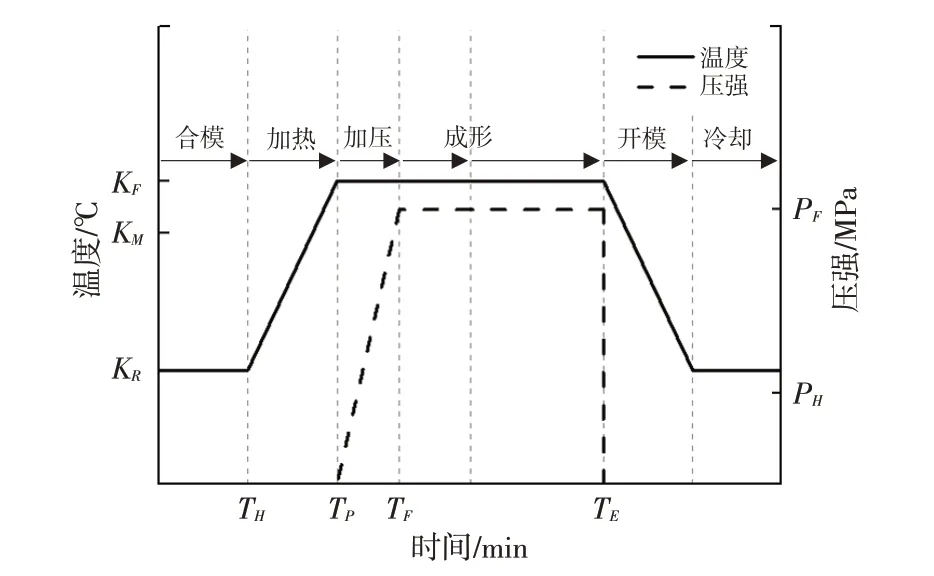

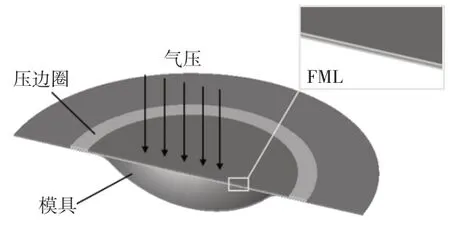

气胀成形过程分为三部分,首先加热上下模具至预热温度,将堆叠好的层板(140 mm×140 mm)放置在预热后的模具中,为保证金属板受热均匀和树脂完全融化,应在不低于Kf的预热温度下加热Hp分钟;之后上下模合模,进入加压成形阶段,以加压速度Vi向上模具型腔中充入高压气体,加压至预定压强后保压一段时间以保证胀形完全;最后取出样件快速空冷固化,完成热态气胀成形-固化过程。图2 为成形过程中型腔内不同阶段的温度和压力示意,图3 为纤维金属层板铺层示意。

图2 气胀成形工艺

图3 纤维金属层板铺层示意

3 材料特性

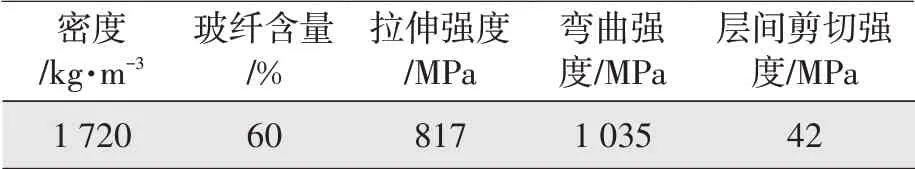

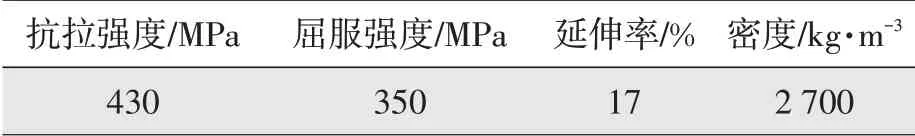

成形零件采用2/1 铺层形式,即2 层铝合金材料中间夹着单向带预浸料,铝合金层采用厚度为0.3 mm 的2024-T3 材料,预浸料采用厚度为0.25 mm 的玻纤增强PA6 单向带,2 种材料的力学性能参数分别如表1 和表2 所示。

表2 玻纤增强PA6预浸料性能

表12024 -T3铝合金材料性能

首先制备正交(0°/90°)和单向(0°/0°)2 种铺层角度的FMLs,并对其力学性能进行了测试。

3.1 拉伸性能测试

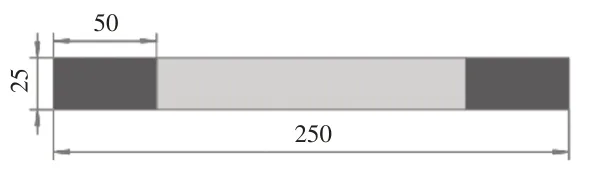

拉伸试验标准参考ASTM D3039,在万能电子试验机上进行,加载速度为2 mm/min。拉伸试验采用直条型试样,在样件两端粘贴1.5 mm 厚环氧树脂加强片,样件几何尺寸如图4 所示。

图4 拉伸试件示意

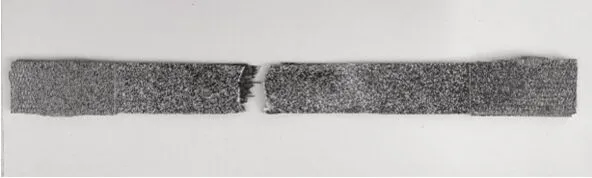

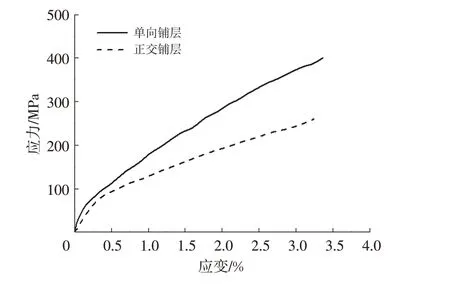

图5、图6 分别为拉伸断裂试件和拉伸试验过程的应力-应变曲线。试样在拉伸过程可分为3个阶段:第一阶段为线弹性阶段,此时各组分结构保持完好,均处于弹性变形;第二阶段逐渐发生铝合金的屈服、纤维的断裂、预浸料的分层和与金属层的脱粘[11],层合板刚度有所下降;第三阶段表现为层板整体的断裂,铝合金面板失效断裂。

图5 拉伸断裂试件

图6 拉伸试验应力-应变曲线

从图7 可以看出单向铺层相较于正交铺层具有更高的抗拉强度和杨氏模量,这是由于玻璃纤维的强度远高于铝合金,而单向铺层中拉伸方向上的玻纤含量高于正交铺层,从而导致单向铺层样件在拉伸方向上具有更优越的性能。

图7 不同铺层角度下的拉伸模量和杨氏模量

3.2 弯曲性能测试

层板的三点弯曲试验标准参考HB 7617,试样大小为75 mm×10 mm,压头半径为5 mm,为保证试样发生稳定的三点弯曲破坏,选择跨厚比为32,并以1 mm/min 的速率在跨距中点进行加载。三点弯曲试验示意图8 所示。

图8 三点弯曲试验示意

图9、图10 分别为三点弯曲试件和试验过程中的载荷挠度曲线。从图中可以看到,两者的弯曲模量基本一致,经过初始线弹性阶段后,层板开始进入塑性区域,发生延性损伤并导致刚度下降,在到达最大强度后应力不再增加,各层逐渐破坏。0°纤维能够抵抗更多由于拉应力控制的弯曲失效[12],进而单向铺层样件具有更高的弯曲强度。

图9 三点弯曲试件

图10 三点弯曲试验载荷-位移曲线

4 热气胀成形性能研究

通过对热塑性纤维金属层板的成形过程进行数值模拟,可以预测制造工艺的可行性,探究褶皱、裂纹、分层和树脂堆积的发生,对试验具有指导作用。

为了正确模拟热塑性纤维金属层压板的成形过程,必须考虑不同材料在成形过程中表现出的差异,铝板表现出塑性变形,具有较高的延伸率,与铝相比,面内剪切变形是连续纤维增强芯层的主要变形模式,该模式仅允许纤维方向的较小应变。本文采用的有限元软件基于显示时间积分方案,提供了可以用于预测热塑性复合材料成形行为的模型。

4.1 气胀成形有限元模型

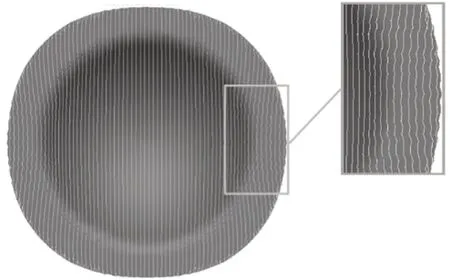

本文模具为单曲率模具,最大深度20 mm,半径68 mm,最小圆角半径10 mm,建立如图11所示的气胀成形有限元模型。模型采用壳单元建模,热塑性纤维金属层板以0.3 mm 厚2024-T3铝合金为面板,中间夹有正交铺层的0.5 mm 厚的单向玻璃纤维增强PA6 预浸料。预浸料层采用具有热塑性粘弹性基体和弹性纤维的140 号材料模型,Behrens[13]的研究表明,高温下呈熔融状态的单向带预浸料沿纤维方向和垂直于纤维方向的刚度分别由纤维和基体主导,定义密度为2.7×10-6kg/mm3,沿纤维方向的拉伸模量为20 GPa,弯曲模量为50 MPa,剪切模量为1 MPa,垂直于纤维方向的拉伸模量为89 MPa,弯曲模量10 MPa。铝板使用各向同性的弹塑性模型,密度2.7×10-6kg/mm3,弹性模量73 GPa,泊松比为0.33,层与层之间的摩擦力采用基于随剪切速率和温度变化的粘度的函数。

图11 气胀成形有限元模型

在热态气胀成形的过程中,温度和压强是影响成形效果的重要因素。在不同温度下,树脂由于粘度的差异会导致流动性不同,产生树脂堆积现象,压强大小则决定了层合板的模具充填性能。基于单一变量的原则,在15 MPa 压强作用下,选取230 ℃、240 ℃、250 ℃3 种温度进行研究,此外选取1 MPa、2 MPa、3 MPa、4 MPa、5 MPa 5 种压强探究压强对模具充填效果的影响。作为失效的指标,铝板的减薄率应不超过30%,纤维的应变不超过4%,褶皱通过对成形过后有限元网格的目视检查来进行,忽略压边圈区域材料的失效。

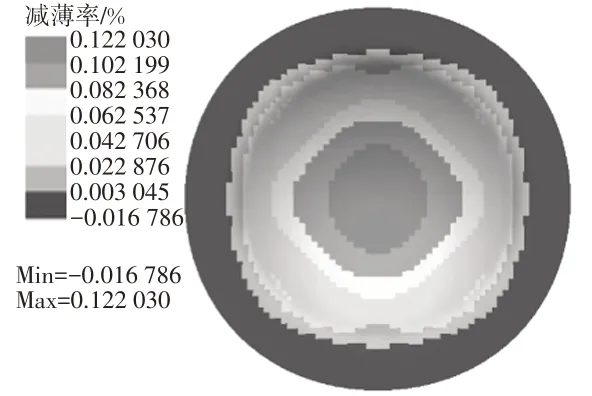

在4 MPa 成形压强和15 MPa 压边圈压强下,成形结束后没有褶皱产生,铝合金最大厚度减薄率为12.2%,预浸料层在纤维方向的最大拉伸应变为2.6%,各层均未发生失效(图12)。

图12 铝板厚度减薄率

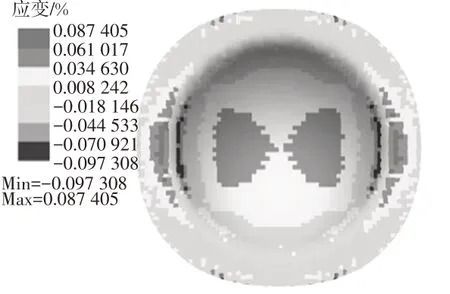

以90°铺放预浸料层为例,图13、图14 展示了预浸料层沿纤维不同方向的应变情况,图15显示了其纤维排布情况,应变和纤维的分布呈以下特点。

图13 预浸料沿纤维方向应变

图14 预浸料垂直纤维方向应变

图15 预浸料(90°)纤维排布方向

a.应变由中心向两侧扩展且逐渐增加,纤维呈对称分布,中心稀疏两端聚集;

b.在两侧边缘位置处产生负应变,分析原因是树脂的流动作用,带动纤维在此处产生了聚集现象,从而产生负应变。

4.2 温度对成形性能的影响

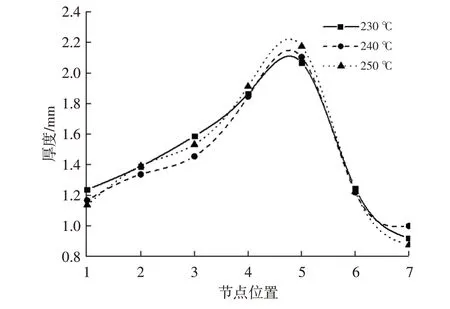

图16 为4 MPa 压强时不同温度下的预浸料层(90°)厚度的变化情况,在模具的圆角处出现了厚度激增现象。原因主要有两点,一是在压边圈的作用下,树脂被挤压至模具内侧,导致靠近压边圈部分的预浸料层厚度增加;二是越靠近模具中心的位置,成形深度越大,在上下两层铝板的挤压作用下模具中心位置处的树脂被向外挤压,在两者的作用下导致中间位置处产生明显的厚度变化。随着温度的变化,树脂由于粘度不同而导致流动性发生变化,温度越高,树脂的流动性越强,中心位置处厚度越均匀,但同时也会导致树脂在局部位置的堆积越严重。

图16 不同温度下的预浸料层厚度

图17 为不同温度下的成形件及截面图,从截面图可以看出在局部位置处发生了树脂堆积现象,这与仿真中的出现的厚度变化情况一致,图18 为不同节点位置处4 个方向的平均厚度变化情况,从图18 可以看出温度越高最大厚度越大,树脂堆积现象越严重,在240 ℃时厚度的变化情况最均匀。

图17 不同温度下成形件及截面

图18 不同节点位置处的厚度

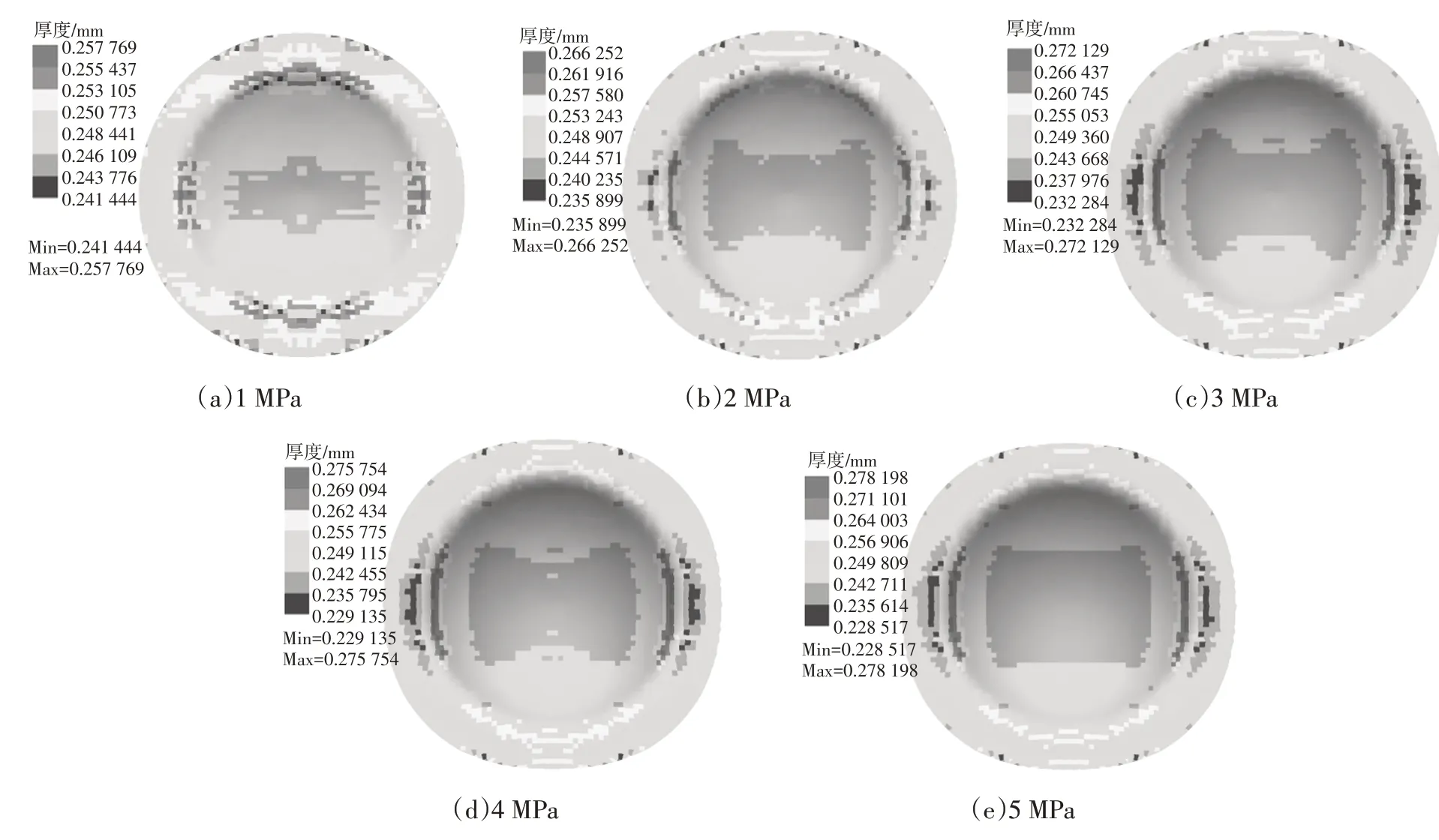

4.3 压强对成形性能的影响

图19 为240 ℃时不同压强下预浸料层的厚度变化情况,其中在1 MPa 和2 MPa 压强下FMLs 未完全贴膜,3 MPa、4 MPa 和5 MPa 压强下均完全成形。当压强较小时,成形能力差,在圆角处易产生无序的厚度变化,在FMLs完全成形贴膜后,随着成形压力的增大促进树脂的流动,增加了局部位置处厚度变化,但同时压强的增大也会使在完全贴膜后中心位置处的树脂在压力的作用下分布更加均匀。

图19 不同压强下的预浸料层厚度

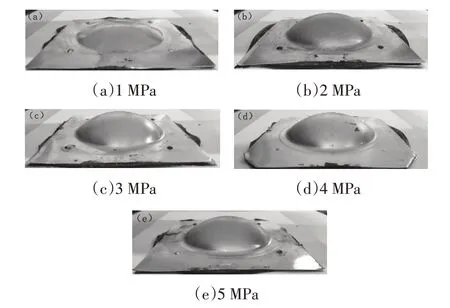

图20 为不同压强下的成形件,在压强为1 MPa、2 MPa 时试件未完全成形,成形深度分别为10 mm、17 mm,在3 MPa、4 MPa 和5 MPa 的压力下均完全成形,成形件表面质量良好,未见褶皱和破裂现象。

图20 不同压强下成形件背面图

图21 为不同成形压强下的背面轮廓线试验与仿真对比结果,从图21 可以看出试验与仿真结果一致,成形所需的最低压强为3 MPa,4 MPa、5 MPa时试件贴膜结果与3 MPa 时相同并未列出。

图21 不同压强下试验与仿真成形轮廓比较

综上所述,温度和压强是决定热塑性FMLs 成形质量的关键因素,在树脂的固化温度窗口范围内,过高的温度和压强都会加重树脂的堆积现象,而温度和压强过低则会难以成形,只有综合考虑各种因素的影响,选择合适的工艺参数,才能成形质量良好的试件。

5 结论

a.提出了一种利用模具加热方式直接加热预堆叠层板,通过气压胀形成形纤维金属层板的方法,具有成形难度低,效率高,成形件表面质量高的优点,能够满足汽车行业大批量制造的要求,为纤维金属层板的广阔应用提供了基础。

b.力学性能试验过程中纤维最先发生破坏,决定了FMLs 的损伤容限,2/1 铺层结构的FMLs 中预浸料铺层方向对力学性能有着重要影响,拉伸试验中单向铺层和正交铺层失效应变分别为3.7%和3.3%,单向铺层的拉伸模量较正交铺层提高55%,三点弯曲试验中失效载荷单向铺层比正交铺层提高24%。

c.温度和压强是决定热塑性FMLs 成形质量的关键因素,在该模具中成形单曲率样件所需的最低压强是3 MPa,温度应在230~250 ℃范围内,成形温度越高树脂的堆积现象越严重。仿真结果表明热塑性粘弹性基体和弹性纤维材料模型能够对成形过程中的预浸料层厚度变化趋势进行模拟,同时还能对成形深度进行预测,成形深度最大误差为9%,在允许范围内。