基于双轴驱动的共轭凸轮开口仿真设计及实验研究

邱海飞 陈铭

摘要:文章针对以往凸轮开口的形式限制和性能缺陷,在结构创新、理论分析和实验验证基础上,设计开发了一种采用双轴驱动的积极式共轭凸轮开口系统。利用Matlab构建基于余弦加速运动规律的凸轮理论廓线,通过三维CAD建模和虚拟装配建立功能型数字样机。Motion仿真结果显示:开口运行状态与凸轮理论廓线分段特征相匹配,摆杆和综框的运动学曲线符合余弦加速运动规律设计预期。不同转速下的比例模型测试实验表明:在凸轮提综和回综过程中,综框升降平稳、机构运行可靠,且纱线形变和梭口特征明显,具有良好的开口工作效能。验证了设计方案的理论正确性与实践可行性,为织机凸轮开口系统的设计创新提供了有力借鉴。

关键词:织机;凸轮;综框;开口系统;理论廓线;压力角;仿真设计;Matlab

中图分类号:TS103.1;TH122文献标志码:A文章编号: 10017003(2022)06006606

引用页码: 061109

DOI: 10.3969/j.issn.1001-7003.2022.06.009(篇序)

基金项目: 陕西省教育厅科研计划资助项目(15JK2177);西京学院高层次人才专项基金资助项目(XJ20B09);西京学院横向课题资助项目(2019610002001915)

作者简介:邱海飞(1983),男,副教授,主要从事机械系统动态设计、机电产品数字化设计研发。

凸轮开口是一种常见的开口形式,根据回综方式的不同,可将其分为积极式和消极式两种,目前已被广泛应用于现代高速织机[1]。相对于消极式凸轮开口系统,以共轭凸轮为主导的积极式开口无需吊综装置,可在很大程度上提升综框运动的稳定性,具有传动精度高、振动噪声小等诸多优点[2]。

传统的共轭凸轮开口基本都采用同轴安装方式,即需要在同一转轴上安装多对主、副凸轮,同时要求主、副凸轮与滚子之间必须始终保持接触,这种同轴布局不仅在设计制造精度方面具有严格要求,而且在很大程度上限制了凸轮与滚子的接触宽度,不利于减小凸轮的磨损和挤压应力[3]。本文通过对同轴共轭凸轮的结构改造和等价转化,实现了一种新型共轭凸轮开口系统的仿真设计和实验验证,对于改善凸轮开口系统的工作性能及承载条件具有重要研究意义。

1 凸轮开口系统构成

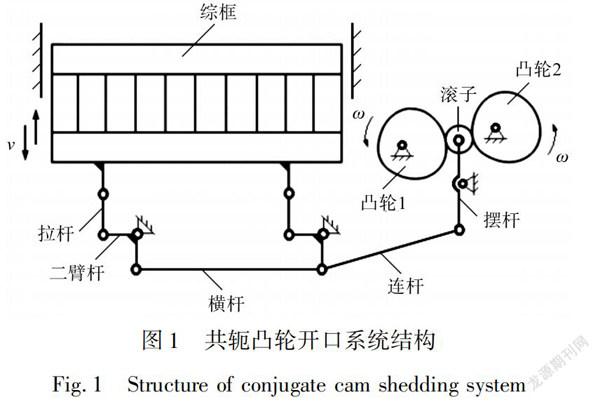

共轭凸轮开口利用双凸轮锁合来积极地控制综框升降运动。为了便于检修与维护,共轭凸轮机构一般都安装于织机外侧[4],为采用双轴驱动的外置式共轭凸轮开口系统,主要由凸轮、滚子、综框和一系列平面杆组构成,如图1所示。其中,凸轮1和凸轮2具有相同的理论廓线,且在传动过程中满足同速、同向条件。当凸轮1和凸轮2以角速度ω进行逆时针回转时,动力通过滚子传递至摆杆使其作往复摆动,进而驱动连杆和横杆作平面运动,与此同时,綜框在二臂杆和拉杆作用下以速度v作竖直往复运动。实际当中,为保证开口系统正常运行,还需对综框添置导板或中间滑轨支撑,以避免综框出现过大振动或侧向挤压等不利现象。

由于凸轮和滚子被布置在同一平面内,因此,相对于以往同轴共轭凸轮开口,这种双轴构造形式可使凸轮与滚子的厚度得到明显增大。假设同轴共轭凸轮开口中单个凸轮的厚度为d,则整个凸轮机构的厚度为2d,如果将其等价转化为双轴共轭凸轮后,当单个凸轮的设计厚度增大至1.5d时,至少可节省0.5d的厚度空间。同时还能有效减小凸轮与滚子之间的接触磨损及挤压应力[5],有利于延长开口凸轮的工作寿命。

2 共轭凸轮设计

2.1 综框运动规律

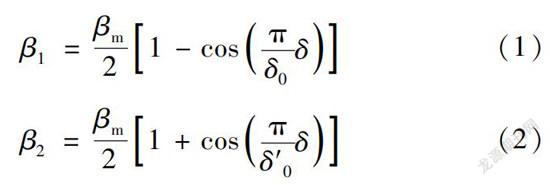

现代高速织机对于综框的结构性能具有严苛要求。在实际织造生产工况下,为减轻织机系统的振动噪声,综框多采用简谐运动规律[6]。在此,将余弦加速运动规律应用于共轭凸轮从动件设计,如式(1)(2)所示,分别为摆杆的推程和回程运动方程。

β1=βm21-cosπδ0δ (1)

β2=βm21+cosπδ′0δ (2)

式中:β1为摆杆推程角位移;β2为摆杆回程角位移;βm为摆杆角动程;δ为凸轮轴转角;δ0为推程角;δ′0为回程角。

2.2 理论廓线构建

从动件运动规律取决于凸轮的轮廓曲线,因此,可通过设计凸轮理论廓线来实现综框预定运动规律。根据摆动滚子从动件凸轮机构功能原理可知,在凸轮轴转动过程中,滚子中心始终位于凸轮理论廓线之上[7],所以当凸轮轴转过一个角度Δδ时,假设与之对应的摆杆转角为Δβ,则此时凸轮理论廓线方程如式(3)(4)所示。

x=asin(Δδ)-Lsin(θ+Δβ+Δδ) (3)

y=acos(Δδ)-Lcos(θ+Δβ+Δδ) (4)

式中:x、y为凸轮理论廓线上任意一点的平面笛卡尔坐标;a为摆杆支撑点至凸轮1旋转中心距离;θ为凸轮1连心线与摆杆夹;L为摆杆长度。

平纹组织由经纱和纬纱一上一下相间交织而成,其经点点数与纬点点数相同,是最简单的一种织物组织。在平纹织物的一个织造循环过程中,凸轮轴转动一周,筘座执行两次打纬运动,即每个开口循环织入两纬纬纱。根据平纹织物织造工艺设计凸轮理论廓线,假设凸轮轴转动一周,与之对应的摆杆角动程βm为20°。在梭口形成过程中,令凸轮轴的推程转角等于回程转角,即δ0=δ′0=115°;令凸轮轴的远休角等于近休角,即凸轮轴的静止转角均为65°。EDC8AA3D-E5CA-4DB1-87D6-894B8DBF3E51

将钢筘置于前死心位置,以开口满开状态为推程起始点,当凸轮轴转过115°时,综框运动至上下极限位置处于瞬间静止(远休阶段,凸轮轴转过65°),此时钢筘完成一次打纬;紧接着当凸轮轴又转过115°回程角后,综框再次运动至开口满开位置(近休阶段,凸轮轴转过65°),此时钢筘完成第二次打纬。

根据文献[3],本文以凸轮从动件运动规律和理论廓线方程为参考,当L为72 mm、a为108 mm、θ为39.8°时,利用Matlab开发编写凸轮理论廓线设计程序,构建如图2所示二维笛卡尔坐标系(x,y)下的凸轮理论轮廓曲线。在此基础上,通过SolidWorks软件接口程序转化理论廓线坐标数据,建立三维笛卡尔坐标系(x,y,z)下的凸轮CAD几何模型,如图3所示。其中,凸轮实际轮廓线是由理论廓线按照等距偏移形成的封闭曲线,具体偏移量取决于滚子半径[8]。由Matlab程序运行结果可知,凸轮理论廓线的最小曲率半径ρmin为70 mm,为避免凸轮与滚子之间产生较大接触应力,应使滚子半径r小于ρmin,即r<ρmin-3,在此设定滚子半径r为23.5 mm。

2.3 凸轮压力角

压力角是影响凸轮机构传力特性的重要因素[9]。在凸轮轴转动一周过程中,凸轮理论廓线上各点处的压力角变化曲线如图4所示。分析可知,在“推程-远休-回程-近休”四个阶段,压力角曲线过渡光滑、变化平稳,其中远休和近休阶段的压力角相对较大,分别约为10.72°和9.06°,由于摆动滚子从动件凸轮机构许用压力角[α]区间在35°~45°,因此,凸轮与滚子之间具有良好的传力特性,说明理论廓线和滚子半径符合机构学设计条件。

3 建模与仿真

3.1 功能样机

在织造生产过程中,为实现综框的高速往复运动,凸轮1和凸轮2一般采用反向安装,且满足同速、同向运动条件,动力先由电动机输入至小齿轮,然后通过齿轮啮合同时驱动大齿轮

1和大齿轮2作同向等速转动,如图5所示。由于凸轮与大齿轮之间为同轴刚性连接,所以凸轮1与凸轮2的转动状态亦为等速同向,并且在转动过程中始终与滚子保持接触,进而将动力传递至摆杆使其发生往复摆动。需要注意的是,由于共轭凸轮采用双轴驱动和反向安装,因此,当凸轮1按照“推程-远休-回程-近休”规律运转时,凸轮2的运转规律则为“回程-近休-推程-远休”。

本文以单页综框为驱动对象,在SolidWorks环境下设计共轭凸轮开口系统功能样机,如图6所示。该机构须满足预设的机构装配关系和运动约束条件,其中平面杆组之间以铰链连接为主,凸轮与滚子之间采用凸轮副配合[10]。大小齿轮均为标准直齒齿轮,其模数m为2 mm;压力角α0为20°;小齿

轮齿数z1为36,大齿轮齿数z2为72。通过齿轮传动比计算可知,小齿轮与大齿轮之间的传动速比为2︰1,即小齿轮转两圈,凸轮1和凸轮2按照同向等速转一圈。与此同时,综框在平面杆组驱动下完成一次直线往复运动。

3.2 仿真分析

调整凸轮和摆杆的初始相位,使综框处于极限位置,即滚子从动件处于推程起始阶段。设定电动机输入转速为600 r/min,则对应的凸轮轴转速为300 r/min,利用Motion模块对共轭凸轮开口机构进行动力学和运动学仿真,测得最大凸轮轴扭矩约68 N/m。运动学仿真曲线如图7所示,对比来看,在0~0.2 s时间范围凸轮轴回转一周,摆杆与综框的运动规律曲线变化趋势完全一致,总体上可划分为四个阶段,即“推程-远休-回程-近休”,符合凸轮理论廓线分段特征。

在凸轮轴回转一周(0~0.2 s)过程中,摆杆最大角位移βm为20°,与之对应的综框动程约87 mm,由图7(a)(b)可知,开口时经纱最大升降位移量约87 mm,满足平纹织物梭口高度设计要求。此外,由图7(c)(e)和图7(d)(f)可知,摆杆、综框的速度和加速度变化方向相反,且加速度曲线在起始和终止瞬间均存在一定突变,说明凸轮开口机构在运动启停阶段带有柔性冲击,符合余弦加速运动规律设计预期。

对比分析图7(b)(d)(f)可知,在凸轮推程阶段,当综框运动至综平位置时,其速度达到最大,加速度达到最小,有利于经纱与纬纱迅速交织,进而开清梭口完成打纬运动;当开口处于满开状态时,凸轮运转至远休或近休阶段,此时综框处于瞬间静止,且速度和加速度同时降至最小,有利于开口系统减振降噪和引纬作业。因此,从仿真结果来看,综框升降规律符合实际工况下的运动学配合特性,能够满足平纹织物织造工艺要求。

4 实验验证

本文以190 cm幅宽织机为参考,根据共轭凸轮开口系统结构组成和功能样机布局,按照1︰5的比例对凸轮、滚子、杆组及综框等关键零部件进行等比例缩放,设计制作凸轮开口系统实验模型,如图8所示,选用24 V、600 r/min的直流减速电机作为动力输入,并通过分压单片机控制和调节电动机转速。通过激光切割亚克力板制作综框简化模型,并将测试用的四根纱线穿过综眼缠绕于两侧转轴之上。借助3D打印制作凸轮、滚子及杆组等非标件,齿轮传动由模数为2 mm、压力角为20°的标准直齿齿轮组合而成,其余相关标准件如联轴器、轴承等均按实际所需规格选用。

参考功能样机初始相位,通过调整齿轮、凸轮和摆杆等主要传动零部件,使综框位于推程起始位置。对比例模型进行通电测试,如图9(a)(b)所示,分别为综框运动至上限位置和下限位置时的机构状态。不同电机转速下的实验结果表明,该比例模型能够准确实现综框的升降运动,且动力传递平稳、运行可靠;在凸轮提综和回综过程中,纱线形变同步、梭口特征明显,满足织机开口系统运行条件。EDC8AA3D-E5CA-4DB1-87D6-894B8DBF3E51

5 结 语

相对于通过弹簧回综的消极式凸轮开口,共轭凸轮开口能够有效改进综框的传动精度和升降平稳性。本文将余弦加速运动规律应用于凸轮理论廓线构建,设计开发了一种采用双轴构造的积极式共轭凸轮开口系统。在结构创新和传动系统设计计算基础上,建立了基于SolidWorks平台的功能仿真样机,实现了凸轮和综框的运动学仿真分析,并通过比例模型实验测试,验证了设计方案的可行性和仿真结果的正确性,为后续实物样机研制和实践应用奠定了重要研究基础。

参考文献:

[1]魏展, 金国光, 畅博彦, 等. 高速织机中消极式开口凸轮的动力学设计[J]. 天津工业大学学报, 2014, 33(2): 53-56.

WEI Zhan, JIN Guoguang, CHANG Boyan, et al. Dynamic design of negative shedding cam in high-speed looms[J]. Journal of Tiangong University, 2014, 33(2): 53-56.

[2]李明哲, 崔东日, 池正凡, 等. 基于动态特性的剑杆织机共轭凸轮开口机构的设计方法[J]. 徐州工程学院学报(自然科学版), 2012, 27(3): 11-15.

LI Mingzhe, CUI Dongri, CHI Zhengfan, et al. Designing conjugate cam shedding mechanism based on the rapier looms dynamic state[J]. Journal of Xuzhou Institute of Technology (Natural Sciences Edition), 2012, 27(3): 11-15.

[3]邱海飞, 李春风, 王稳, 等. 不同轴积极式共轭凸轮开口系统反求开发[J]. 机械设计, 2021, 38(7): 100-104.

QIU Haifei, LI Chunfeng, WANG Wen, et al. Reverse development of the positive conjugate cams shedding system with dual driving shafts[J]. Journal of Machine Design, 2021, 38(7): 100-104.

[4]葛正浩, 张凯, 张双琳. 共轭凸轮开口机构的反求设计及动力学研究[J]. 机械设计, 2017, 34(12): 65-68.

GE Zhenghao, ZHANG Kai, ZHANG Shuanglin. Reverse design and dynamics research of conjugate cam shedding mechanism[J]. Journal of Machine Design, 2017, 34(12): 65-68.

[5]蒋秀明. 不同轴共轭凸轮开口机构分析与设计[J]. 纺织学报, 1997(2): 46-48.

JIANG Xiuming. Analysis and design of conjugate cam shedding mechanism with dual driving shafts[J]. Journal of Textile Research, 1997(2): 46-48.

[6]ZHOU Guoqing, YUAN Ruwang, JIANG Xiuming. Seriation design and research on cam shedding mechanism of Looms[J]. Advanced Materials Research, 2012, 479-481: 2383-2388.

[7]许茏. 共轭凸轮的反求设计及仿真[J]. 包装工程, 2016, 37(17): 162-166.

XU Long. Reverse design and simulation of conjugate cam[J]. Packaging Engineering, 2016, 37(17): 162-166.

[8]葛乐乐, 张龙, 胡凯文. 基于遗传算法的共轭凸轮机构计算机辅助设计[J]. 机电工程, 2021, 38(2): 210-215.

GE Lele, ZHANG Long, HU Kaiwen. Computer aided design of conjugate cam based on genetic algorithm[J]. Journal of Mechanical & Electrical Engineering, 2021, 38(2): 210-215.

[9]LI Zijie, WANG Huaiming. Design and analysis of conjugate cambeating-up motion law[J]. Key Engineering Materials, 2016, 693: 53-57.

[10]魏展, 金國光, 袁汝旺, 等. 高速共轭凸轮打纬机构柔性动力学分析[J]. 机械工程学报, 2017, 53(3): 81-89.

WEI Zhan, JIN Guoguang, YUAN Ruwang, et al. Flexible dynamic analysis of high-speed conjugate cam beating-up mechanism[J]. Journal of Mechanical Engineering, 2017, 53(3): 81-89.EDC8AA3D-E5CA-4DB1-87D6-894B8DBF3E51

Simulation design and experiment study of conjugate cam shedding mechanism driven by double shaft

QIU Haifei, CHEN Ming

(School of Mechanical Engineering, Xijing University, Xian 710123, China)

Abstract:Conjugate cam shedding mechanism is a common form in modern high-speed looms. It is different from the negative cam shedding in that no heald returning device is needed on the conjugate cam shedding which has the characteristics of high transmission accuracy and small vibration impact. The traditional conjugate cam shedding is mostly arranged coaxially; therefore, multiple pairs of main and auxiliary cams need to be installed on the same transmission shaft at the same time, which limits the axial size of cam and rotor to a great extent. When the contact width between the cam and the rotor is too small, it is easy to cause large extrusion stress on the contact surface, which is not conducive to reducing cam wear and prolonging working life. In order to improve the bearing conditions of conjugate cam shedding system, a new external conjugate cam shedding system with double shaft transmission is developed through structural innovation, mechanical design, program compilation, dynamic simulation and experimental verification.

Based on the reference of coaxial conjugate cam shedding system, a shedding mechanism driven by double shaft was established through structural analysis and equivalent transformation. The cosine acceleration motion law was applied to the motion of heald frame, and the design program of cam theoretical profile was developed by using Matlab software, and then the dynamic calculation and analysis of cam pressure angle were realized. The two-dimensional coordinates (x, y) of the theoretical profile were transformed into three-dimensional coordinates (x, y, z) through data interface program, and the three-dimensional CAD geometric model of the cam and rotor was respectively set up by SolidWorks. On the basis of that, a functional prototype simulation model of the conjugate cam shedding driven by double shaft was constructed in the form of planar links and gear transmission, and the kinematics simulation analysis of key load-bearing components such as swing link and heald frame was carried out. On the basis of proportional model, the experimental tests of heald frame rises and falls at different speeds were used to verify the feasibility of design scheme and working principle of the mechanism. Through actively controlling the lifting movement of heald frame in the form of double cam locking, the axial size of cam could be doubled compared with coaxial conjugate cam, which was helpful to improve working performance and bearing conditions of conjugate cam shedding system. The simulation and experimental results show that the cam shedding system has good working performance, and design scheme and principle can meet the requirements of mechanism design conditions and plain fabric weaving process, and it can effectively reduce the extrusion stress and wear between cam and rotor.

The application of double shaft drive in the transformation of conjugate camshedding system can not only solve the problem of contact wear between cam and rotor, but also help to improve the working efficiency of cam shedding system, which will provide important support for the innovative design and high-speed development of shedding system on modern loom.

Key words:cam; heald frame; shedding system; theoretical profile; pressure angle; simulation design; MatlabEDC8AA3D-E5CA-4DB1-87D6-894B8DBF3E51