耐电晕聚酰亚胺复合薄膜的新工艺设计

胡学欢 ,张明玉

(1.河北铁科翼辰新材科技有限公司,石家庄 052160;2.苏州工业职业技术学院,江苏苏州 215104;3.浙江巨创新材料科技有限公司,浙江湖州 313100;4.苏州沃尔兴电子科技有限公司,江苏苏州 215101)

引言

聚酰亚胺薄膜又被称为“黄金薄膜”,该薄膜的颜色呈现金黄色,其综合性能优异,在电气绝缘材料领域里难以找到替代的产品,可以说没有聚酰亚胺就没有今天的微电子产业。从高铁中的高性能变频电机、导弹中的耐高温复合材料、战斗机机身和汽车机身中的复合材料,再到今天常用的电子产品,包括智能手机、电话、笔记本电脑都离不开它,它是极其重要的电子材料。研究表明,随着新能源汽车、智能机器人、高速列车、柔性电视、柔性手机、柔性显示器和柔性键盘等行业的飞速发展,我国对该材料的需求也将不断上升。但是,目前国内生产的聚酰亚胺薄膜,无论是从性能上还是质量上都无法满足我国高速发展对电子绝缘材料的需求,高性能聚酰亚胺薄膜更是一直依赖进口。例如,耐电晕聚酰亚胺薄膜在变频电机的槽绝缘上被普遍应用,但是该薄膜在国内一直没有解决实际生产的技术瓶颈,导致目前耐电晕聚酰亚胺薄膜还要从美国杜邦公司进口。

对杜邦的耐电晕薄膜的研究表明,在聚酰亚胺基体中添加氧化铝可大幅度提高薄膜的耐电晕性能。要想得到较好耐电晕性能的聚酰亚胺薄膜就必须大量掺杂氧化铝,然而,随着掺杂量的增加,薄膜的力学性能受到了严重的损害,甚至无法应用。杜邦耐电晕薄膜很好地解决了这个矛盾,在维持薄膜力学性能的同时,又大幅提高了薄膜的耐电晕性能。但杜邦公司对该复合薄膜合成方法、成型工艺及生产设备都是严格保密,至今没有公开。国内厂家生产的薄膜至今也没有达到甚至接近杜邦耐电晕薄膜的水平。因此,研发综合性能优异的聚酰亚胺复合薄膜,探索其制备工艺,除了理论意义重大之外,还具有重大的应用前景。

聚酰亚胺分子中因为存在较大的刚性,主要是通过流延法来制备薄膜。基于流延法成膜之后又可以对其表面进行刻蚀和改性而产生了提拉法和离子交换法,又通过研究发现可以多次流延成膜形成了流延层铺法,这四种方法的优缺点如表1所示。直接流延法是最早也是最成熟的制备聚酰亚胺薄膜的工艺,该工艺在制备氧化铝掺杂复合薄膜时存在氧化铝分布不均匀,只能制备单层复合薄膜等缺点,制备的复合薄膜无法和国外同类产品相媲美。利用浸渍提拉工艺,可以在薄膜表面进行改性形成无机薄膜,提高薄膜的耐电晕性能,但存在形成的无机涂层力学性能不好,容易脆断,无法和内部基体形成有效结合。离子交换法可以通过化学方式在薄膜两面形成良好的复合层,还能维持薄膜良好的力学性能,但是氧化铝的引入量很难提高,这导致耐电晕性能无法得到有效的提高。流延涂层可以通过流延铺层制备出拥有三层结构的聚酰亚胺复合薄膜,对比单层复合薄膜,三层复合薄膜的综合性能提高了很多,但是依然存在无机粒子分布不均匀的问题。而且,流延铺层很难很好地控制每一层的厚度,因此,这种工艺很难实现聚酰亚胺复合薄膜的工业化生产。但是,该方法中的层层复合,对笔者设计辊涂工艺有很大的参考价值。

表1 现有的制备聚酰亚胺复合薄膜的方法

通过以上方法制备了聚酰亚胺复合薄膜,从薄膜微观结构上说明以上方法存在的问题。采用直接共混法将纳米氧化铝和聚酰亚胺基体复合制备出了单层聚酰亚胺/氧化铝聚酰亚胺复合薄膜,该薄膜的微观形貌如图1(A)所示。单层聚酰亚胺复合薄膜的优点是工艺简单,可以直接共混后利用流延法铺膜,缺点是制备的薄膜存在无机粒子分散不均匀的问题,薄膜的整体性能受到了该问题的影响,特别是耐电晕性能在分散均匀的部分表现良好,在分散不均匀的部分就差,由此造成薄膜的整体性能出现了差异;另一方面,为了提升耐电晕性能就需要提高无机纳米粒子的掺杂量,而无机成分的增加导致薄膜的力学性能下降而无法应用。综合单层的优缺点,通过逐层流延铺膜及热亚胺化法制备了具有三层结构的聚酰亚胺/氧化铝聚酰亚胺复合薄膜,其微观结构如图1(B)所示。与传统的单层聚酰亚胺/氧化铝聚酰亚胺复合薄膜相比,通过引进掺杂层与纯膜层之间复合化之后进一步提高了聚酰亚胺复合薄膜的性能,上下表层进行无机粒子的大量掺杂,中间的纯层用来维持力学性能。虽然制备的薄膜没有解决团聚问题,但是薄膜的综合性能比单层薄膜有了很大提升,因此从理论和实践上验证了层铺工艺对于提升聚酰亚胺复合薄膜的性能有重大意义。存在的问题是逐层流延铺膜因为无法实现流水线式的操作目前还无法实现大规模、连续化工业生产,只能在实验室制作用来研究,而且制作工艺粗糙导致每层薄膜的厚度也很难控制,同样掺杂层中存在无机粒子分散不均匀的现象。

考虑到氧化铝在提升耐电晕性能方面的作用,利用提拉工艺,采用溶胶凝胶法利用表面处理和离子交换技术,浸渍提拉制备了两面有氧化铝涂层的聚酰亚胺复合薄膜,如图1(C)所示。氧化铝均匀分散在基体薄膜表面,利用氧化铝耐电晕的特点,提升了薄膜的绝缘性能又维持了薄膜原有的优异力学性能,但是缺点是制备的氧化铝薄膜易碎裂,在实际中很难应用。

采用以含有铝离子的铝盐溶液作为Al3+的交换源,通过碱液水解的聚酰亚胺复合薄膜表面的聚酸胺盐进行离子交换,利用离子浓度差将Al3+引入到聚酰亚胺薄膜表面层,并经热亚胺化处理制备出表面含有氧化铝的聚酰亚胺复合薄膜。利用离子交换法在薄膜上制备出了纳米混合层,其微观形貌如图1(D)所示。目前该工艺的缺点是混合层厚度不易掌控,层厚太薄,不足以形成良好的耐电晕性能,另外,离子交换的刻蚀水解过程会损害薄膜的力学性能。

图1 不同方法制备的聚酰亚胺复合薄膜断面结构的形貌图(A共混法;B层铺法;C提拉法;D离子交换法)

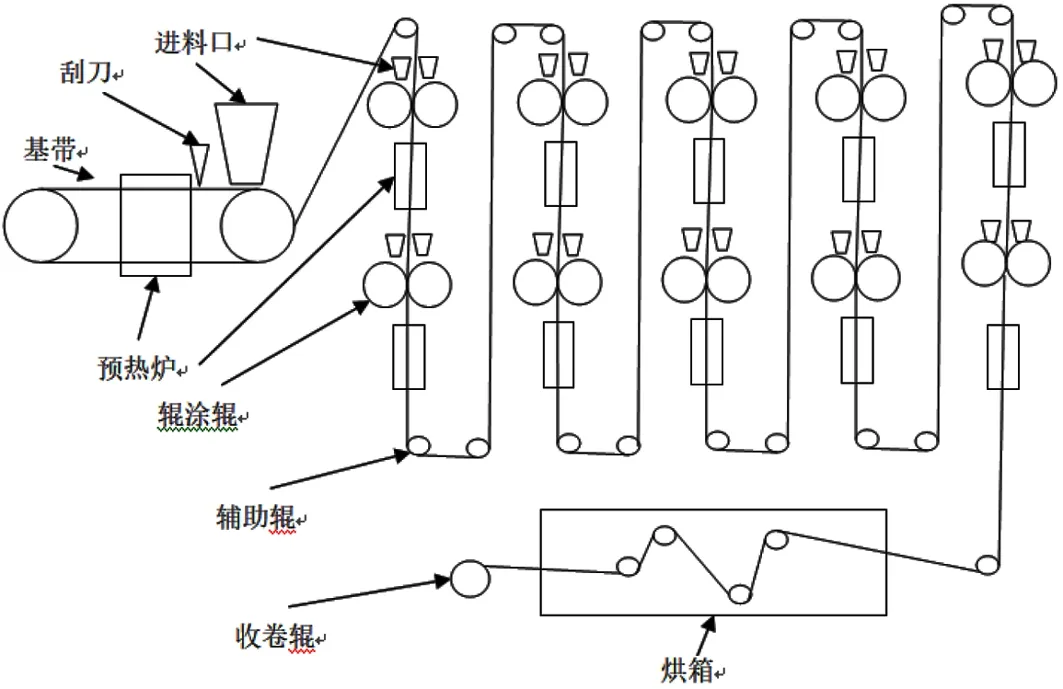

根据这四种聚酰亚胺复合薄膜的生产工艺,结合笔者前期利用这四种生产工艺制备的复合薄膜的优缺点,提出了利用辊涂工艺制备多层聚酰亚胺复合薄膜,工艺流程见图2。先流延制备出中级的纯聚酰亚胺薄膜,然后利用辊筒,将含有一定氧化铝质量分数的聚酰胺酸胶液层层辊涂,多层辊涂到基体纯膜上制备出多层聚酰亚胺/氧化铝复合薄膜。

图2 多层聚酰亚胺复合薄膜制备的工艺流程简图

1 辊涂工艺重点要解决的问题

利用辊涂工艺,主要可以解决如下两个问题:

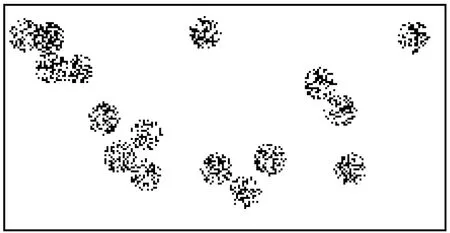

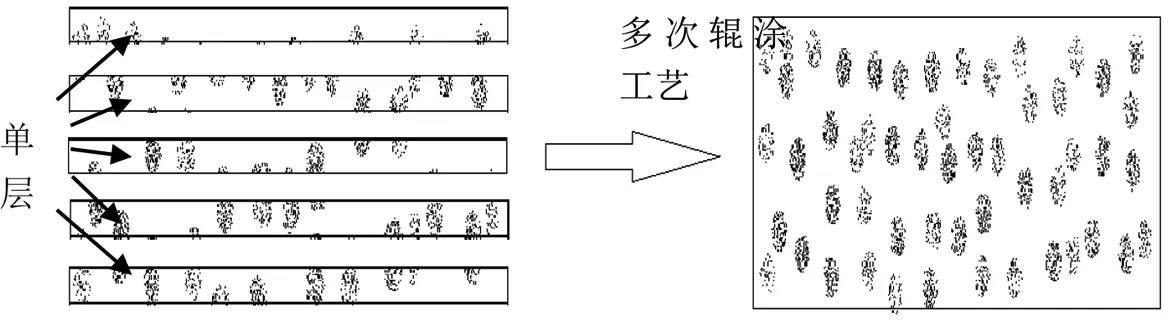

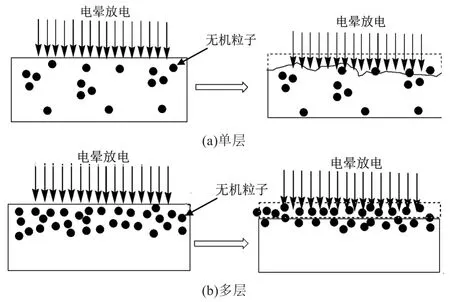

(1)单层聚酰亚胺复合薄膜始终存在掺杂的氧化铝混合不均匀和团聚的问题,其分散效果如图3所示。本工艺提出的多层辊涂,层层复合,虽然存在每次涂覆的单层有氧化铝分散不均匀和团聚的问题,但是层层叠加之后,整体上达到了氧化铝分散均匀的效果,做到了局部不均匀与整体均匀的统一,解决了掺杂量过高存在的团聚问题,分散效果示意图如图4所示。

图3 无机粒子在基体中的不均匀分散示意图

图4 无机粒子在基体中均匀分散示意图

(2)采用辊涂层层复合工艺,在薄膜内部的立体空间上利用无机粒子形成密集的电晕防护层来提升聚酰亚胺复合薄膜的耐电晕性能。如图5所示,单层薄膜存在无机粒子团聚问题,因此在立体空间上无机粒子分布不均匀导致没有粒子防护的地方出现纯聚酰亚胺过早裸露而导致电晕击穿破坏提前发生(图5a),而辊涂多层复合工艺制备的薄膜虽然在每个单层上存在团聚问题,但由于是层层叠加,在整体上构成了密集的防护层,杜绝了纯聚酰亚胺过早出现裸露,形成了相对良好的电晕防护层(图5b),提升了薄膜的耐电晕性能。

图5 电晕破坏过程示意图

2 辊涂工艺存在的技术难点

(1)在整个制备过程中,从制备的基体纯膜到多次辊涂杂化涂层的聚酰亚胺复合薄膜都需要在牵引力的作用下连续生产,存在薄膜因为自身的机械强度而无法完成牵引发生断裂的问题。要解决该问题,第一需要调整预热炉的温度,通过加热使薄膜发生部分亚胺化来提高基体纯膜和辊涂之后的复合膜的力学强度;第二需调整纯膜层和杂化层的膜厚比,找准基体纯膜的厚度可调范围;第三是调整牵引力的大小,通过调整制备过程中辊筒滚动的速度来选择合适的牵引力。

(2)层与层之间如何实现有效复合。本工艺采用多次辊涂复合成型,杂化层与纯层、杂化层与杂化层之间如何实现有效的复合是本项目面临的第二个问题。解决该问题的方法是结合笔者过去流延法制备三层聚酰亚胺复合薄膜的经验,工艺上还是以调整预热温度,使薄膜在每次涂层之后都先进行部分亚胺化来加强层与层之间界面的化学结合;在制备流程中调节前后辊筒的滚动速度对聚酰亚胺复合薄膜施加外力来加强层与层之间的有效复合。

(3)多次辊涂过程中,每次辊涂厚度的控制和最终制备薄膜的厚度如何实现精确掌控的问题。要解决该问题还是要从工艺上入手,监控制备流程中的每一个辊涂层铺环节,对工艺参数多次调整。必要时,可采取增加或者减少辊涂层铺次数来确保最终制备薄膜的厚度。

3 结束语

以高性能耐电晕聚酰亚胺复合薄膜的制备为研究目标,提出多次辊涂工艺,开展中间为一定厚度的聚酰亚胺纯层,上下两个表面为一定厚度聚酰亚胺/氧化铝的杂化层的一种新型耐电晕聚酰亚胺复合薄膜的研制。开展不同辊涂速度、辊涂厚度、原料固含量、固化工艺(亚胺化温度与时间)、不同膜厚比的工艺方法研究;测试聚酰亚胺复合薄膜的热、力、电性能,分析不同因素对材料宏观性能的影响,建立满足性能要求的聚酰亚胺多层复合膜的设计与实现方法。同时结合薄膜的制备工艺参数,分析不同工艺因素对薄膜层面结构的影响,明确其影响规律,并以此为指导,实现聚酰亚胺复合薄膜多层间有效复合。实现高性能耐电晕聚酰亚胺复合薄膜的产业化,对打破国外对此类绝缘材料的垄断经营,提升我国在新材料行业的竞争力具有重要意义。