基于梅特勒—托利多动态称重监控系统设计

王京擘,徐世许,肖 克

(青岛大学 自动化学院,青岛 266071)

随着科学技术的快速发展, 动态检重技术在各大企业中正发挥着越来越重要的作用[1]。 产品在生产线上进行检测, 根据预先做好的重量分区, 将不合格产品在线剔除。 人工操控虽能满足小批量生产需求,但对于产品控制精度等指标往往得不到优化解决, 不能较好地满足工艺生产需求。考虑到聚氯乙烯在装料、检重、剔除过程中存在的精度要求高、人工操作量大等问题,该文设计了基于梅特勒—托利多动态称重监控系统。该系统通过检重秤与触摸屏仪表之间的RS232C 通信将称重数据显示到仪表; 通过仪表与上位机的TCP/IP通信协议实现数据传输功能;数据库负责存储数据信息以便于用户查询。 该系统提高了产品精度,降低了人工操作强度。

1 总体方案设计

该称重系统选择聚氯乙烯为称重对象,硬件设备有托利多C1200 动态检重秤、光电开关等,同时结合Visual Basic 编程语言和SQL Server 数据库完成该系统的设计。 其总体设计方案如下文所述。

检重秤设置为自动发送模式向上位机发送称重信息,传送带上的非接触式光电开关状态作为输入, 上位机与称重仪表之间经TCP/IP 协议进行通信。 当被称重对象经传送带到达光电开关位置时,光电开关产生一个上升沿信号传到触摸屏控制器,触摸屏仪表响应此信号并实时显示产品重量信息;在光电开关后设有剔除装置,对于超重及欠重产品系统会自动将其剔除;称重仪表作为服务器,上位机为客户端,仪表将获取的重量值经TCP/IP 通信协议传到上位机,之后上位机将称重信息导入SQL 数据库,并标明日期、时间、产品代号、重量值、合格情况等信息,便于用户扫码查询及追溯。

上位机界面基于Visual Basic 程序设计, 包括用户登录界面、称重信息界面、数据查询界面等。 同时进行上位机与称重仪表的通信测试,验证称重数据的准确性, 另外剔除装置负责筛选出合格品,提高产品的精度要求。

2 硬件系统

2.1 系统构成

动态检重秤负责对产品进行称重,并判断产品合格情况,以满足客户需求。 在该系统中,选用梅特勒-托利多C1200 动态检重秤对产品称重,称重传感器选用MT1260-50 型单点式传感器,容量为50 kg,具有较好的防水防湿功能。 检重秤自带彩色触摸屏显示,能够直观显示产品重量信息,同时,检重秤可将产品重量值分类并触发相应的剔除器,一旦产品沿生产线到达,剔除器会引导产品到各重量分区,重量分区包括合格、超重、欠重3 类。 动态检重系统结构如图1 所示。

图1 系统结构Fig.1 System structure diagram

动态检重秤能够在传送带连续或间断性运转时进行称量,传送带在产品连续称量过程中不会停止。在该系统中,设置检重秤为连续称量方式。检重秤通过RS232C 与仪表通信, 在光电开关作用下将数据显示到触摸屏上,上位机通过TCP/IP 协议与仪表建立连接, 读取仪表重量数据并导入数据库,完成一次称重过程。

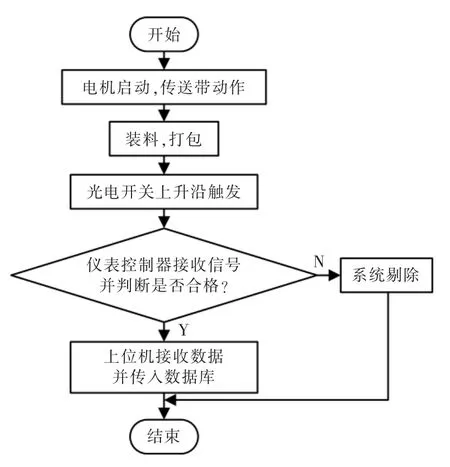

2.2 称重流程

系统称重流程如图2 所示。

图2 称重流程Fig.2 Flow chart of weighing

传送带由电机驱动运转,系统首先完成产品装料、打包过程;产品经传送带运输到达指定位置,光电开关在上升沿动作,并将信号传递给触摸屏仪表控制器, 仪表显示产品重量信息并判断是否合格,若合格,则将数据传给上位机,若不合格则由系统自动剔除。 最终上位机将数据信息导入数据库,完成存储过程,以便于用户后期查询与追溯。

3 软件系统

3.1 通信设置

考虑到聚氯乙烯生产线输送环境、控制精度等问题,该动态检重系统通信包括检重秤与控制仪表间基于RS232C 的通信、上位机与控制仪表间基于TCP/IP 协议的通信。

RS232C 属于单端工作方式,最大驱动输出电压范围为±25 V,传输速率较低,传输距离较短,大约在15 m 左右[2]。 检重秤与控制仪表间基于RS232C的部分通信代码如下所示:

MSComm2.CommPort = 6 ' 端口号

If MSComm2.PortOpen = False Then

MSComm2.PortOpen = True ' 打开串口

Case comEvReceive

MSComm1.InputLen = 0 ' 一次读所有数据

Inbyte = MSComm1.Input

For I1 = LBound(Inbyte)To UBound(Inbyte)

buffer = buffer + Hex(Inbyte(I1))

DoEvents

Next I1

Text1.Text = buffer

a(7)= Mid(buffer,1,3)

dml = dml + fcs(dml)+ "*" + Chr(13)' 读命令加校验码和结束符

If MSComm2.PortOpen = True Then

MSComm2.Output = dml ' 向控制仪表发送读操作命令

End If

' 读寄存器数据判断料是否到位,以此作为是否重量读取的条件

a(6)= a(1)& a(2)& a(3)& a(4)& "." & a(5)

Else

a(6)= a(0)& a(1)& a(2)& a(3)& a(4)& "." & a(5)' 整合在一起

End If

TCP/IP 传输协议,也叫网络通讯协议,是在网络中使用的最基本的通信协议, 是面向连接的、提供可靠数据流服务的通信协议,通过3 次握手建立连接,适用于一对一通信,传输速率相对较慢[3]。 在该检重系统中,上位机与控制仪表通过TCP/IP 协议建立通信连接, 同时上位机读取仪表的重量信息,其过程如下所述。

在建立TCP/IP 连接时,先要确定客户端及服务器。 在该系统中,控制仪表作为服务器向上位机发送数据信息,上位机为客户端。 首先,设置控制仪表(服务器)IP 地址为“192.168.0.4”,子网为“255.255.255.0”,网关设为“192.168.0.1”,端口为8080,数据传送设置为自动发送模式On;设置上位机(客户端)IP 为“192.168.0.3”,确保两者IP 地址在同一网段,子网地址设置与检重秤相同, 网关设为“192.168.0.2”;端口号设为1001。 服务器网口设置如图3 所示。

图3 服务器网口设置Fig.3 Server network port settings

在每个产品重量数据准备发送前,检重秤将试图连接上位机接收端,若连接成功,则称重数据被传送到上位机,否则检重秤显示TCP/IP 连接失败。

上位机程序基于Visual Basic 设计, 程序代码如下所示:

Private Sub Form_Load()

tcpClient.RemotePort = 8080 ' 设置服务器与本地端口号

tcpClient.LocalPort = 1001

End Sub

Private Sub cmdConnect_Click()

MsgBox "Connected to 192.168.0.4",64,"提示"

tcpClient.Connect "192.168.0.4",8080 ' 上位机与控制仪表通信

End Sub

Private Sub tcpClient_DataArrival(ByVal BytesTotal As Long)

Dim strData As String

tcpClient.GetData strData

txtOutput.Text = txtOutput & strData & vbCrLf ' 上位机显示重量数据

End Sub

Private Sub txtSend_Change()

tcpClient.SendData txtSend.Text

End Sub

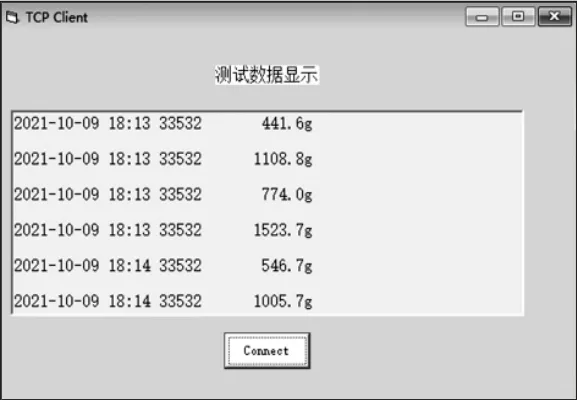

启动电机,传送带运行,控制仪表显示数据并传递给上位机,产品测试结果如图4 所示。

图4 数据显示Fig.4 According to data

系统通过Visual Basic 绘制数据传输界面。 在接收仪表数据前,上位机首先向仪表发送“Connect”命令请求,若连接成功,上位机将显示“Connected to 192.168.0.4”字样,说明上位机已成功匹配到仪表IP地址,两者成功建立连接,即上位机可以接收仪表发送的称重数据。

3.2 数据格式

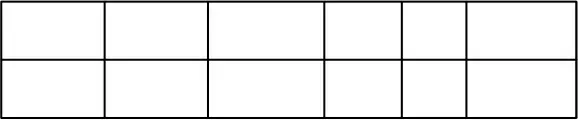

数据格式是数据保存在文件或记录中的编排格式,可为数值、字符、二进制等形式。 数据格式有多种,在本系统中,称重数据格式有格式2(Format No.2)和格式102(Format No.102)2 种,该文选取格式102 数据格式,其信息包含如图5 所示。

图5 数据格式Fig.5 Data format

其中,日期为9~11 个字符,SP 表示空格,时间9 字符,产品编号10 字符,左对齐,称重6 字符,右对齐,单位为3 字符,左对齐,结尾2 字符。

3.3 SQL Server 数据库

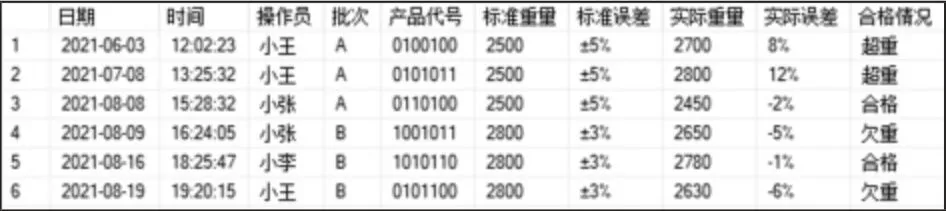

SQL Server 数据库简单易学,存储容量大,便于分析和管理数据[4]。 SQL Server 数据库提供更高的安全性、可靠性,适用于处理复杂查询。 在该动态检重系统中,上位机接收控制仪表的重量信息并将其存储到数据库中,如图6 所示,重量单位为克(g)。

图6 称重信息示意图Fig.6 Diagram of weighing information

在该数据库列表中,上位机根据用户需求,添加列表字段为日期、时间、操作员、批次、产品代码、标准重量、实际重量、标准误差、实际误差和合格情况。设置A 批产品标准重量为2500 g,误差为±5%;B 批产品标准重量为2800 g,误差为±3%。在数据库中存储的6 件产品中,结果显示为超重、欠重、合格产品各2 件。

3.4 上位机软件界面设计

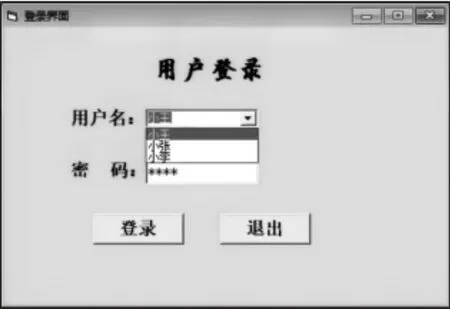

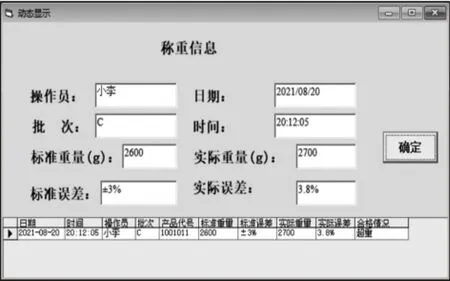

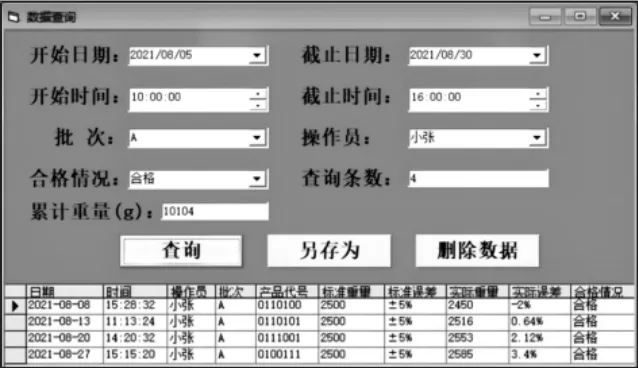

动态检重监控系统需要对数据进行保存, 方便用户查询、追溯。 上位机界面基于Visual Basic 编程实现,同时上位机与数据库相连,动态显示产品重量信息。在该系统设计中,上位机界面包括用户登录界面、称重信息界面和查询界面,如图7~图9 所示。

图7 用户登录界面Fig.7 User login interface

图8 称重信息界面Fig.8 Weight information interface

图9 查询界面Fig.9 Query interface

用户登录界面包括用户名、密码。 用户名窗口由Visual Basic 中的Combo 控件设定, 下拉框包含小王、小李、小张3 名用户,每位用户都有各自的登录密码。 若密码输入无误,点击“登录”按钮则系统会弹出“登录成功”对话框,若密码输入有误,则用户名和密码窗口内容清空,用户可重新进行登录。

在称重过程中,产品的重量值将在触摸屏控制仪表上显示,重量区间由系统自行设定。 图中产品实际重量为2700 g,实际误差超出所设定的标准误差,结果显示为超重。 在称重信息界面中,上位机通过Adodc 控件与SQL Server 数据库建立连接,并将产品信息存入其中;利用DataGrid 控件实时显示产品信息。 用户点击“确定”按钮后,产品重量信息以列表形式显示到该界面当中。

查询界面包含了多条件查询功能,操作员可在规定日期时间内查询产品信息[5]。 在图9 中,操作员以“批次A”、“合格”为查询条件在规定时间段查询符合条件的产品信息,经查询结果显示合格产品信息共4 条,累计重量为10104 g,数据库列表显示结果。 另外,在查询界面设有“另存为”按钮,其功能是将数据信息进行备份或以Excel 的形式保存,便于查找,防止丢失;设置“删除数据”按钮用来清除缓存数据, 节省数据库存储空间。

4 结语

本文为解决聚氯乙烯塑料产品的称重问题,研究并设计了基于梅特勒-托利多动态检重监控系统。 该系统通过上位机与触摸屏控制仪表间基于TCP/IP 通信协议实现了数据传输功能;控制仪表与检重秤间通过RS232C 通信实现了数据实时显示功能; 通过Visual Basic 编程, 并设计可视化界面与SQL Server 数据库建立通信连接实现了用户登录、数据动态显示及查询功能。 目前,该系统经调试已成功应用于某化工厂, 降低了人工操作劳动强度,减小了系统误差。