圆草捆裹膜装置设计

杨智凯, 郭宇航, 安 晶, 张克平

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

随着我国农业科技的不断发展,畜牧业正在进入集约化的智慧农业时期。对牧草进行打捆裹膜青贮,不但能够较大程度地保留牧草中的营养成分,而且能够改善冬季牧草缺乏的现象。圆草捆裹膜装置是牧草青贮发酵的常用设备,在我国需求量大,其常用的卷捆裹膜方式为:固定仓人工喂料卷捆后,圆草捆被推送至裹膜机旋转架上,最后通过手动操作控制完成缠膜、切膜以及卸捆等工艺流程,人工需求量大且产品质量难以控制。因而,圆草捆裹膜的工艺和打捆效率有待优化和提高[1-2]。

裹膜贮藏是牧草打捆裹膜青贮的终端环节,裹膜装置在此环节起着至关重要的作用。为解决圆草捆裹膜作业过程中周期长、人工投入高、裹膜效率低等问题,本文设计了一种具有控制功能的裹膜装置,以完成圆草捆的快速高效裹膜青贮,其可与牧草圆草捆卷捆机等机具联合工作,循环执行该装置装载、裹膜以及卸捆的工艺流程,实现牧草卷捆裹膜一体化田间作业。

1 总体结构

1.1 工作参数要求

参照国产小型圆草捆卷捆机的技术参数,确定裹膜装置与圆草捆直径400 mm、长度500 mm、草捆密度450~500 kg/m3的圆草捆卷捆机配套使用。在该技术参数下,要求圆草捆裹膜装置能够使塑料薄膜展开平整,包内残留空气少,圆草捆密实度高,裹膜密封效果好,防止圆草捆青贮牧草与外界物质的相互交换,有效减少饲料内部残存的空气,抑制青贮饲料过程中微生物霉菌的污染,有效降低青贮饲料中的呼吸强度和干物质损失[3-4]。

裹膜时间周期T(s)为装载时间、裹膜时间与卸捆时间之和。

T=tW+TR+tX

(1)

式中:tW(s)为圆草捆从卷捆机内被推送至裹膜平台平置的装载时间;tR(s)为离合装置开始工作至完成裹膜的时间;tX(s)为裹膜平台向后倾斜至圆草捆落入田间的卸捆时间。裹膜时间周期越短,圆草捆裹膜效率越高,故设计时应尽可能缩短裹膜时间周期。

1.2 整体结构设计

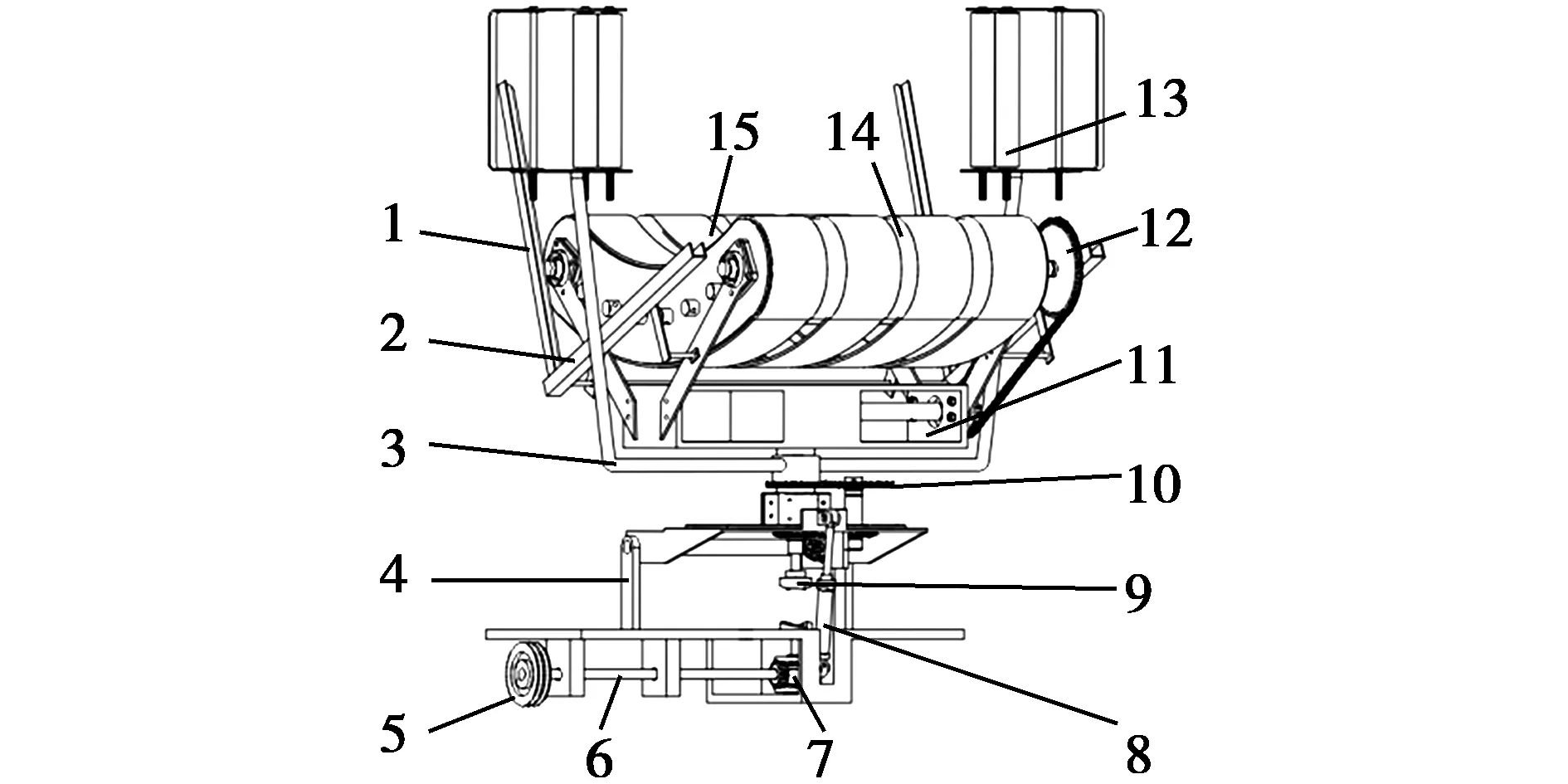

如图1所示,设计的圆草捆裹膜装置主要由悬挂式支撑机架、顶箱、橡胶滚筒、裹膜平台、离合机构、减速机构、切膜机构、液压控制系统、U型悬臂支架、各级传动装置和其他附属部件组成。

图1 圆草捆裹膜装置结构示意图1.切膜刀;2.切刀架;3.U型悬臂支架;4.悬挂式支撑机架;5.皮带轮;6.主动轴;7.减速机构;8.液压控制系统;9.离合机构;10.传动机构;11.顶箱;12.链轮;13.薄膜卷退卷装置;14.橡胶滚筒;15.裹膜平台

1.3 工作原理

裹膜装置采用动力输入与传动机构可分离方式进行工作,其中动力输入经皮带轮连接前端动力输入装置提供总驱动力,再由减速机构减速,带动离合机构转动,进而驱动传动机构随之旋转工作,以实现圆草捆自转与U型悬臂支架公转的同时运动。裹膜装置的主要功能是先后执行圆草捆的装载、裹膜、切膜和卸捆动作,作业过程主要由3个阶段组成:装载阶段、裹膜阶段、卸捆阶段。

装载阶段:当卷捆机的卷捆室内圆草捆达到足够的尺寸和密度时,卷捆机后门打开,此时离合机构断开,传动机构停止工作,工作液压控制系统促使液压杆伸长,可翻转裹膜平台稍向前倾斜至卷捆机后门处,圆草捆被推送至裹膜平台。液压杆收缩,可翻转裹膜平台后倾,回归水平位置,使圆草捆完全落入裹膜平台,完成装载动作。

裹膜阶段:装载阶段完成后,双向牙嵌式离合器通过液压或电磁吸引的方式进行对中嵌合,传动机构获得动力,开始工作。传动机构带动橡胶滚筒和U型悬臂支架实现圆草捆的自转与公转,在圆草捆表面紧密缠绕至4~6层聚氯乙烯薄膜,通过青贮专用聚氯乙烯薄膜自身的粘性以及各层之间自粘,将圆草捆密封,隔绝空气以达到青贮饲料的目的[5-6]。缠膜结束后,液压或电磁装置回归原位,双向牙嵌式离合器分离,切断动力输入,裹膜装置停止转动,完成一个圆草捆的裹膜。

卸捆阶段:薄膜达到4~6层厚度后,切膜装置开始工作,即切膜机构的开合油缸收缩,驱动切膜刀紧压薄膜完成切膜,同时液压杆收缩,裹膜平台向后倾斜,圆草捆自然跌落,完成卸捆动作。

2 关键部件设计

2.1 悬挂式支撑机架设计

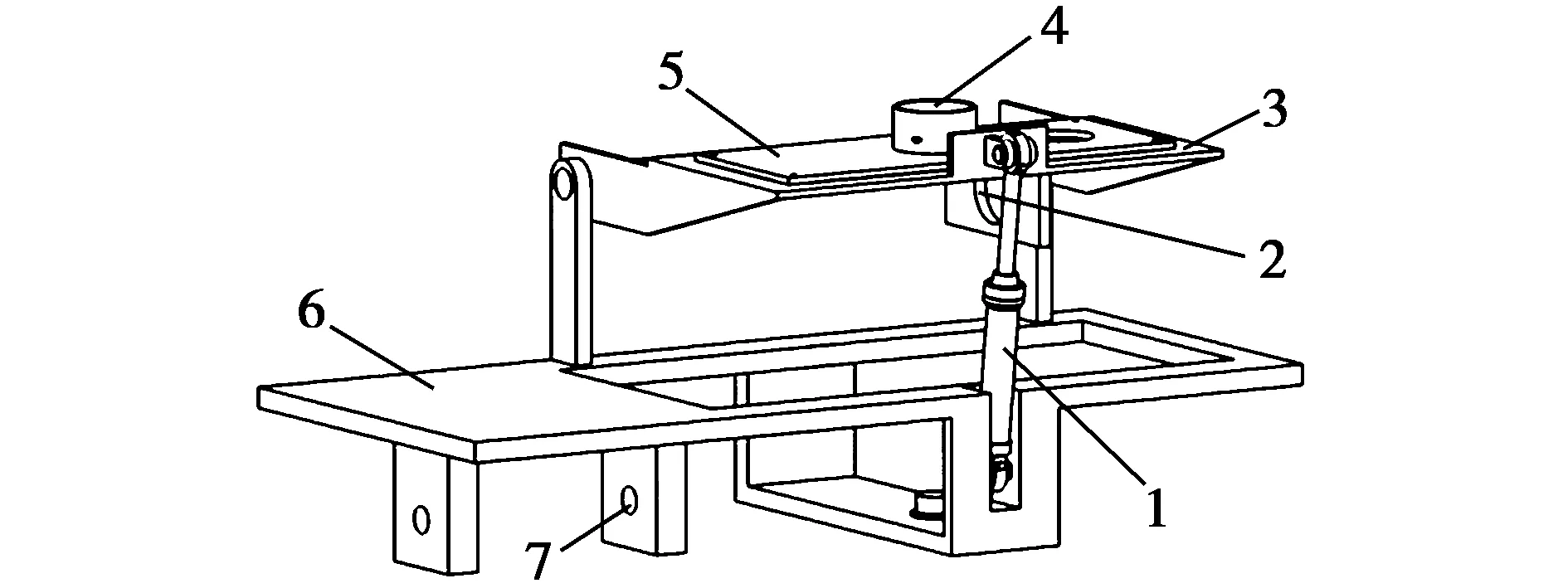

悬挂式支撑机架安装于圆草捆卷捆机的后方,可根据圆草捆卷捆机的推送高度自由调节,以满足不同环境下的作业要求。如图2所示,该机架主要由底盘支架、起落架、裹膜平台支撑板、液压控制系统组成,其中底盘支架和裹膜平台支撑板能有效提高裹膜装置的强度和承载能力,保证裹膜作业的稳定性,液压控制系统完成起落架的前倾与后翻,以配合圆草捆的装载与卸捆任务。

图2 悬挂式支撑机架结构示意图1.液压控制系统;2.固定轴孔;3.起落架;4.传动轴孔;5.裹膜平台支撑板;6.底盘支架;7.动力输入轴轴孔

2.2 动力传输机构设计

2.2.1 减速机构设计

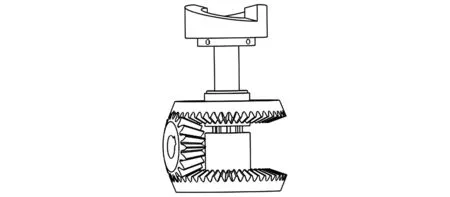

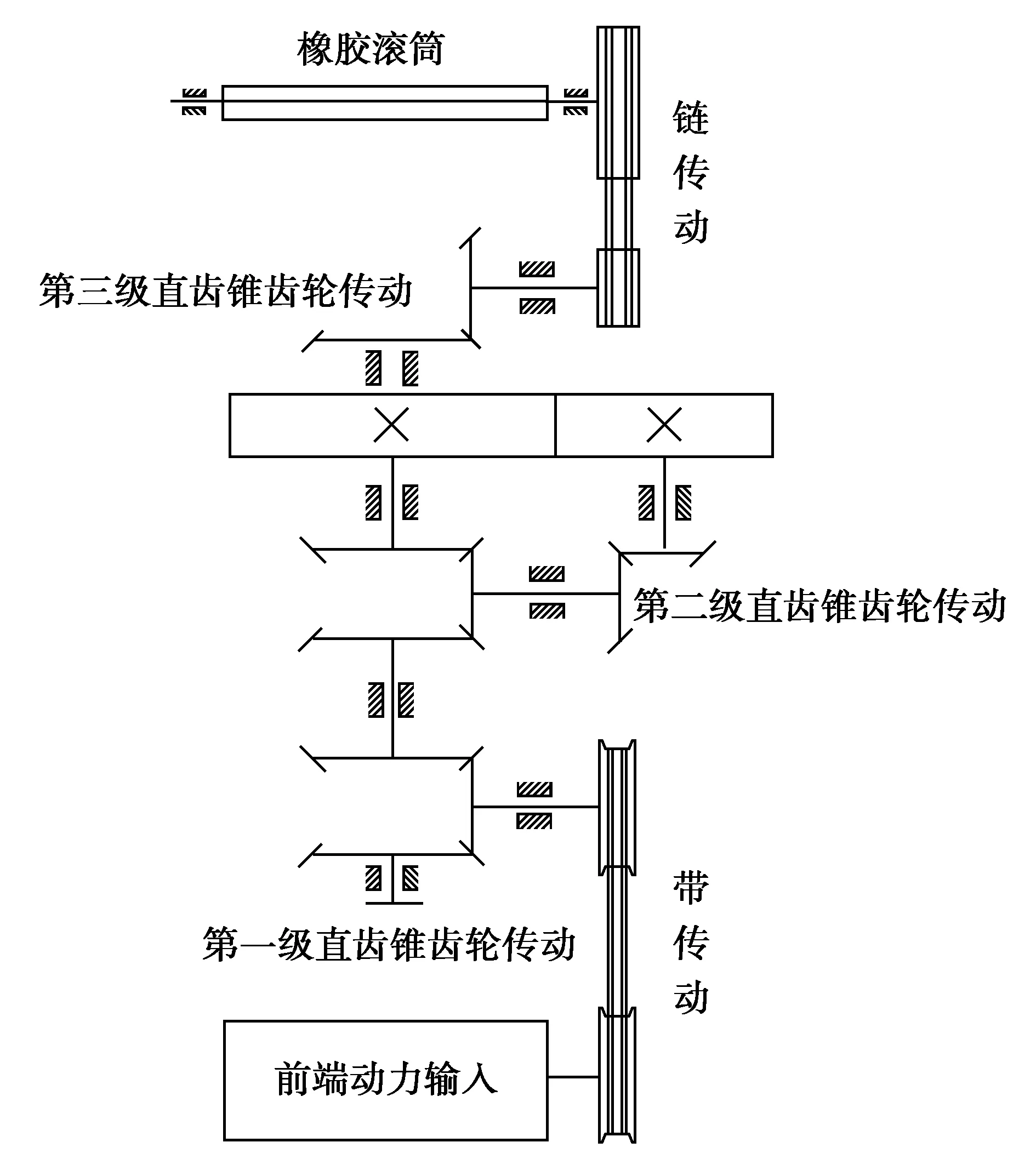

该减速机构由三个直齿锥齿轮啮合构成差动轮系。如图 3 所示,驱动力经皮带轮输送至主动轴,主动轴驱动直齿锥齿轮匀角速度转动,两直齿锥齿轮之间的轴交角ε=90°。直齿锥齿轮啮合传动过程中,由从动轴直齿锥齿轮实现减速增扭,达到符合要求的转速和扭矩,带动离合机构转动,也可以通过改变两直齿锥齿轮的齿数比实现不同的减速传动。

图3 减速机构示意简图

为减小直齿锥齿轮传动产生的震荡,确保传动的平稳性,从动轴锥齿轮传动采用同轴对称安装。另外,该机构中的直齿锥齿轮具备同轴等速对转、稳定双输出的传动特性。

根据直齿锥齿轮传动比计算的计算公式:

(2)

式中:Z1为主动轴直齿锥齿轮的齿数;Z2为从动轴直齿锥齿轮的齿数。

通过分析该减速传动机构,在输入转速不变的条件下,可以根据不同的输出要求调整连接直齿锥齿轮的齿数,从而调整输出转速、转矩及功率等动力参数。

2.2.2 传动机构设计

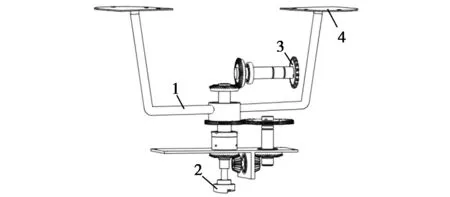

传动机构主要由U型悬臂支架、离合机构、链轮、直齿锥齿轮和转轴组成,将U型悬臂支架与主传动轴连接在一起,以实现U型悬臂支架的平面回转运动。通过一组直齿锥齿轮的啮合变向和链条带动橡胶滚筒的转动,驱使带传动实现裹膜平台上圆草捆的自转,如图4所示。

图4 传动机构1.U型悬臂支架;2.离合机构;3.链轮;4.塑料薄膜支撑底座

圆草捆裹膜装置共有三级传动结构,动力经皮带轮连接在由拖拉机带动的前端动力装置,为主动轴提供总驱动力。通过直齿锥齿轮啮合第一级传动减速机构减速后,带动离合机构转动。当2个半离合器端面上的牙互相对中嵌合时,由直齿锥齿轮啮合第二级同轴传动,再配合直齿锥齿轮改变其传动方向,使2个直齿锥齿轮具有相同的转速。通过直齿锥齿轮带动轴端齿轮啮合传动,以实现U型悬臂支架的连续转动,如图5所示。

图5 各级传动示意简图

最后,由传动轴带动第三级的直齿锥齿轮啮合转动,将动力传动到直齿锥齿轮的同时改变方向,并向链轮提供输入动力,带动橡胶滚筒转动,实现圆草捆裹膜装置的U型悬臂支架自转缠膜和圆草捆在裹膜平台公转运动的要求。

2.2.3 各级传动比的确定

查阅农业机械设计手册,结合大中型拖拉机的主要性能技术参数,本设计最终确定的动力输出轴转速为540 r/min[7]。

按圆草捆的要求转速,计算得:

(3)

已知各级传动的传动比分别为:第1级直齿锥齿轮传动(减速机构)i2=2.5;第2级直齿锥齿轮传动i3=1,链传动i4=2.33。

则可确定带传动比为:

(4)

2.2.4 运动参数及动力参数计算

各轴中,连接从动带轮的轴为动力输入轴,连接第一级直齿锥齿传动的轴为传动轴,连接主动链轮的轴为主动链轮轴,连接从动链轮的轴为从动链轮轴。根据配套圆草捆卷捆机的技术特征,确定其前端输入装置的动力2.2 kW,依据通用机械设计要求,确定工况系数为[8]。

则:PC=KAP=1.2×2.2 kW=2.64 kW

(5)

前端动力输入的转矩:

(6)

设各轴的传动效率为:η1=0.96,η2=0.95,η3=0.95,η4=0.96;

根据功率和转矩的计算公式:

Pn=Pn-1ηn

(7)

Tn=Tn-1inηn

(8)

可计算出各转轴运动参数见表1。

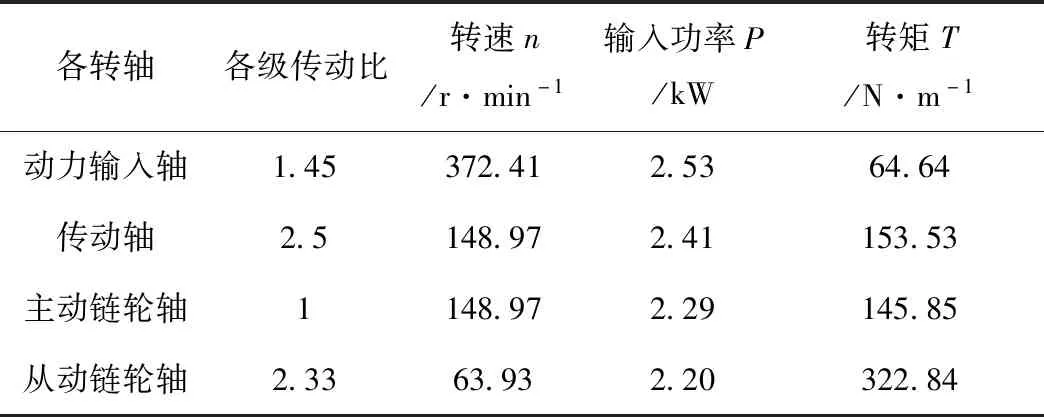

表1 各转轴运动参数

2.3 控制机构设计

2.3.1 液压控制系统设计

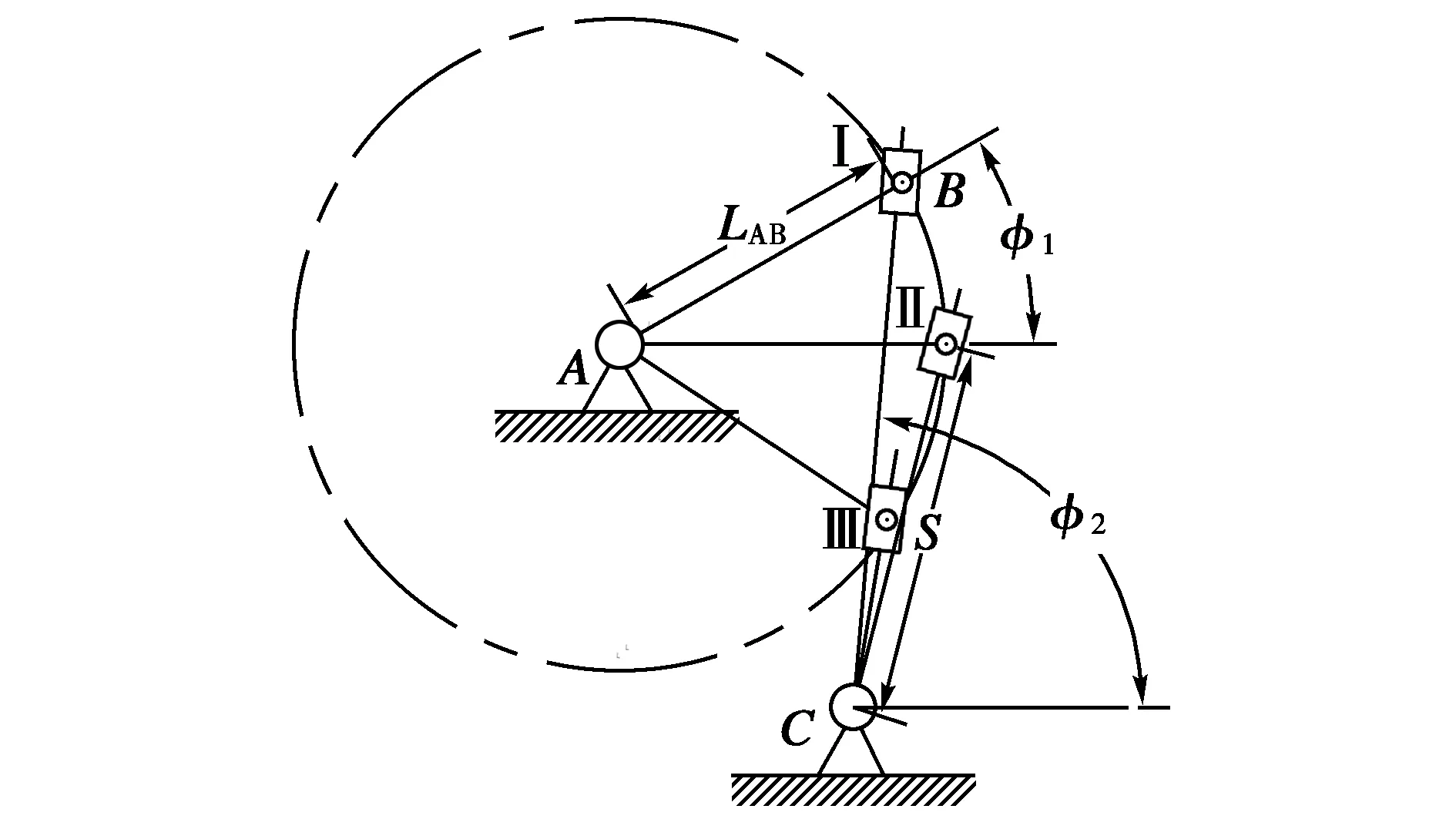

液压控制系统实际原理类似于摆动导杆机构,起落架(曲柄)AB为原动件,以等角速度ω1转动,其长度为L,角位移为φ1,液压杆(导杆)回转中心与起落架回转中心的中心距为S(S>L)[9]。

由于要实现液压控制系统的装载阶段、裹膜阶段、卸捆阶段的功能特性,需要满足经过位置Ⅰ、Ⅱ和Ⅲ处的往复运动。将该机构置于直角坐标系OXY中,液压杆的底端固定铰链C点,假设活塞杆(滑块)在导杆上的位置距C点距离为S,如图6所示。

图6 摆动导杆机构示意简图

计算该机构的自由度:

F=3n-2PL-PH

(9)

式中:F为机构的自由度;n为活动构件数;PL为低副数;PH为高副数。

F=3×3-2×4-0=1

(10)

根据机构确定运动的条件:原动件数大于自由度数,可知该机构是一个具有确定运动的低副机构。

由封闭矢量多边形ABC可得矢量方程式:

lAB+lAC=lBC

(11)

即 :

(12)

根据欧拉公式展开得:

lAB+lAC(cosφ1+isinφ1)=S(cosφ2+isinφ2)

(13)

该方程的实部与虚部分别相等,即:

lAB+lAC·sinφ1=S·sinφ2

(14)

lAC·cosφ1=S·cosφ2

(15)

可求得液压杆与水平面的夹角:

(16)

根据余弦定理可求得液压杆的最大伸长量为:

(17)

由此可推得液压杆在位置Ⅰ的角速度ω1和相对速度v1为:

(18)

v1=-lACω2sin(φ1-φ2)

(19)

在满足工作需要的条件下,液压杆的实际转速和角速度可根据实际角度适当调整。

2.3.2 离合机构设计

双向牙嵌式离合机构具有体积小、结构简单、传递扭矩大等优点,本设计选用该机构完成传动轴与主动轴的嵌合连接。双向牙嵌式离合机构由两个端面上有牙的半离合器组成,半离合器固定于主动轴上且用导向花键与从动轴联接,通过操纵机构轴向移动滑块使其做轴向移动,从而起到离合作用。为确保该离合机构对中嵌合时的平稳性,在主动轴的半离合器上固定安装对中环,从动轴可在对中环中自由转动。离合器的操纵通过液压或电磁吸引的方式进行。利用两半离合器端面上的牙互相嵌合或脱开以达到主、从动轴的通断。离合器牙数的种类较多:有矩形、梯形、三角形、锯齿形和螺旋形等几种形式,由于同时参与嵌合的牙数多,故承载能力较高,适合于传递扭矩大的机构中使用[10-12]。

当圆草捆装载动作完成后,液压杆收缩,起落架向后倾倒,裹膜平台回归水平位置。双向牙嵌式离合机构通过液压或电磁吸引的方式进行对中嵌合,裹膜平台开始工作。裹膜完成后,双向牙嵌式离合机构断开,动力输入断开,裹膜平台停止工作。

2.3.3 切膜机构开合油缸设计

切膜机构主要由切膜刀、切刀槽、开合油缸、压缩弹簧、加压杆、支架及铝塑管等元件组成。切膜机构通过螺栓固定于裹膜平台两侧,该机构主要用于圆草捆裹膜完毕后,执行薄膜切断的操作。切膜机构开合油缸与底座和切膜刀连接,切膜刀与加压杆连接,铝塑管包着加压杆[13]。通过切膜机构开合油缸的伸缩作用实现切膜机构的闭合与打开,当油缸伸长时,切膜机构闭合,切膜刀抬升;当油缸缩短时,切膜机构打开,切膜刀下落。

当裹膜达到第1.5圈时,开合油缸伸长,切膜刀缓缓抬升将紧压的塑料薄膜松开,当裹膜达到第5.5圈时,开合油缸缩短,切膜刀落下紧压塑料薄膜。裹膜完成后,离合机构分离的同时开合油缸关闭,同时液压控制系统收缩,裹膜平台向后倾斜,草捆自然跌落。

装置工作过程中,通过设置切膜刀抬升时间、切膜刀停留时间、切膜刀下落时间、U型悬臂支架复位时间,可有效地防止塑料薄膜被切膜刀刮伤。

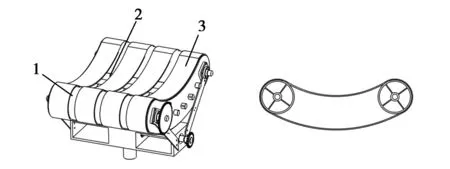

2.3.4 圆草捆裹膜平台设计

圆草捆裹膜平台的主要功能为承受圆草捆的质量以及实现橡胶滚筒的转动,在U型悬臂支架旋转的同时带动圆草捆在裹膜平台上转动,即圆草捆自转。根据橡胶滚筒的长度以及圆草捆的受力分析,如图7所示,采用4根200 mm×1 500 mm的帆布带,考虑到圆草捆在裹膜平台上工作的稳定性,在2个橡胶滚筒之间设置10~15 mm的弯曲挠度,确保裹膜装置正常工作且不发生圆草捆滚落的情况。

图7 圆草捆裹膜台示意图1.橡胶滚筒;2.转轴;3.帆布带

3 结论

本文设计了一种具有控制功能的圆草捆裹膜装置,主要结论如下:

(1)设计的圆草捆裹膜装置可通过其悬挂式支撑机架安装于圆草捆卷捆机的后方,根据圆草捆卷捆机的推送高度进行自由调节,以搭配不同的圆草捆卷捆机的作业条件和工作环境;底盘支架和裹膜平台支撑板能有效提高裹膜装置的强度和承载能力,确保裹膜作业的稳定传输。

(2)采用三级传动机构,动力由前端动力输入装置经皮带轮连接提供总驱动力,再由减速机构减速,带动离合机构转动,进而驱动传动机构随之旋转,以实现圆草捆自转与U型悬臂支架公转的同时运动。传动机构结构简单,两直齿锥齿轮采用对称安装,减少传动产生的震荡。

(3)根据圆草捆裹膜装置装载阶段、裹膜阶段、卸捆阶段不同的运动特性,确定了液压控制系统的最大伸长量与旋转角,满足裹膜平台前倾、平置以及后翻的动作要求。