离子液体烷基化用旋流反应器分离性能冷模实验研究

段金鑫, 毕京贺, 韩 霄, 朱丽云, 王振波, 都 帅, 茹 毅

离子液体烷基化用旋流反应器分离性能冷模实验研究

段金鑫1, 毕京贺1, 韩 霄2, 朱丽云1, 王振波1, 都 帅1, 茹 毅1

(1. 重质油国家重点实验室 中国石油大学(华东), 山东 青岛 266580;2. 青岛市特种设备检验研究院, 山东 青岛 266101)

针对离子液体烷基化工艺产物分离不及时,提出一种切孔式旋流反应器实现反应分离一体化过程。在冷模实验装置上研究切孔式旋流反应器轻、重相回收率,定义综合效率定量评价反应器分离性能,分析操作参数对分离性能的影响。结果表明:综合效率随入口总流量q增大而降低,随溢流比增大先升高再降低,进料比超过阈值后综合效率趋于稳定。标准化效应分析结果表明操作参数对综合效率影响程度:q>>。响应面分析发现最佳操作条件:q = 2.0 m3×h-1、= 1.00、= 0.50。通过回归分析,建立了可有效预测综合效率的模型。与切缝式旋流反应器相比,切孔结构保持较好的分离性能。

旋流反应器;分离性能;综合效率;操作参数;响应面

1 前言

自2020年7月起,国内正式执行国Ⅵ标准,对汽油中芳烃、烯烃等含量进一步限制,而烷基化油辛烷值高、抗爆性能好,常被用作汽油调和组分,可有效减少汽油中不饱和烃含量,满足环保要求[1-2]。烷基化工艺中,传统的强酸性催化剂会造成设备腐蚀、环境污染等问题[3-6],固体酸催化剂存在易失活、难再生等缺陷[7-10],而离子液体催化剂稳定性强、腐蚀性低、环境友好,已成为烷基化工艺研究的热点[11-14]。Liu等[15-17]开发了复合离子液体烷基化技术,其在目标产物收率、烷基化油质量等方面优势明显,已有8套工业装置投入运行。但工业生产常采用静态混合反应器并耦合重力沉降,产物停留时间长,分离不及时,将导致副反应增多、油品质量降低等问题[18-20]。因此,开发一种与复合型离子液体烷基化工艺相匹配的反应分离装置尤为重要。王振波等[21]设计了一种离子液体烷基化用切缝式旋流反应器,从旋流反应器内流体流动及分离性能研究结果可知,旋流反应器可实现混合分离一体化过程[22-24]。离子液体烷基化反应为液液非均相反应,反应速率随烃类(轻相)液滴尺寸减小而增大,在不大于10 μm时,烃类与离子液体催化剂(重相)接触0.1 s即可完成快速反应[25-26]。但切缝式旋流反应器内轻相液滴大小为70~350 μm,停留时间约为0.6 s,轻相液滴破碎效果不明显,轻重相接触不够充分[27-29]。Duan等[30]和Zhang等[31-32]发现增加轻相入口数量(即减小单个入口面积),可有效增大相间界面面积,促进液液非均相相间传质。基于切缝式旋流反应器,本研究提出了切孔式旋流反应器,将轻相入口改为切向开孔结构,以期通过减小入口面积降低轻相液滴尺寸,促进旋流反应器内两相接触混合。但切孔式旋流反应器同时作为分离设备,轻相液滴尺寸越小,相间分离难度越大[33-35]。因此,轻相入口面积减小将对旋流反应器分离性能产生怎样的影响,亟须开展相关实验重点研究。

为了探究切孔式旋流反应器的分离性能,并与切缝式旋流反应器进行对比,本工作在一套冷模实验装置上测量切孔式旋流反应器的轻、重相回收率,提出综合效率定量表征旋流反应器分离效果,分析操作参数影响,通过响应面分析得到适宜的操作条件,并建立分离性能的预测模型,为离子液体烷基化用旋流反应器入口结构优化提供实验依据。

2 实验装置及方案

2.1 实验装置

切孔式旋流反应器实验装置如图1所示,主要包括缓冲腔、柱段、切向开孔、锥段、导叶及溢流口。在柱段上部与溢流管之间环形空间设置导叶,导叶上端环形空间连接重相入口,导叶下方柱段设置一个外套筒,与柱段外壁形成轻相缓冲腔,柱段中部切向开孔呈两列,中心对称分布。重相由导叶流道通入,在近壁面形成一层液膜,通过切向开孔进入柱段的轻相穿过此液膜,受剪切作用发生破碎,在柱段内分散形成液滴与重相接触混合。充分混合后,在两相密度差及锥段的作用下进行分离,轻相由溢流口排出,重相由底流口排出。旋流反应器结构尺寸见表1,导叶结构尺寸同文献[28]。

图1 旋流反应器装置

1. overflow pipe 2.cushion chamber 3. cone section 4. underflow outlet 5. column section 6. tangential openings 7. guide vane 8. overflow outlet 9. light phase inlet 10. heavy phase inlet

表1 旋流反应器尺寸

2.2 实验介质

化工过程开发中冷模实验通常在没有化学反应的条件下,利用廉价且安全的模拟物料进行实验,以探究反应器流体流动、传质、分离等过程的规律。为了避免离子液体催化剂与水或水蒸气接触而引起设备腐蚀等问题,同时考虑到煤油和甘油水溶液的密度、黏度等物性与化工生产中异丁烷/烯烃和离子液体催化剂相近,冷模实验选择质量分数为74% 的甘油水溶液替代离子液体作为连续相(重相),煤油替代异丁烷/烯烃作为分散相(轻相)[23,36],可以较好地模拟旋流反应器内流体流动及分离等过程,实验介质物性如表2所示。

表2 实验介质物性

2.3 实验方案

2.3.1 操作参数

实验通过控制变量的方法,研究了入口体积总流量q(入口重相流量+入口轻相流量)、溢流比(溢流口总流量/入口总流量)、进料比(重相入口流量/轻相入口流量)等操作参数对旋流反应器分离性能的影响,前人已进行相关压降比研究[24],具体参数设置如下:

(1) 入口总流量分别为2.0、2.5、3.0、3.5 m3×h-1;

(2) 溢流比分别为0.40、0.45、0.50、0.55、0.60;

(3) 进料比分别为0.75、1.00、1.25、1.50。

2.3.2 分离性能表征

对于离子液体烷基化反应过程,不仅要求旋流反应器轻相(产物)收率尽量大,同时要求轻重两相快速高效分离。因此,通常采用轻相回收率l(溢流口轻相流量/入口轻相流量)和重相回收率h(底流口重相流量/入口重相流量)表征旋流反应器分离效果。实验发现,当溢流比增大到一定值,尽管轻相回收率接近100%,但重相回收率大幅降低,表明部分离子液体催化剂与反应产物一同从溢流口流出,两者接触时间延长,易造成副反应增多,目标产品收率降低,加大反应产物后续分离负荷。因此,参考粉体分级的牛顿效率,定义了一种分离性能定量评价指标——综合效率来表征旋流反应器分离效率[37],如式(1)所示:

3 实验分析与讨论

3.1 分离性能随操作参数变化规律

3.1.1 入口总流量对分离性能的影响

图2、图3显示了入口总流量对旋流反应器分离性能的影响。在误差范围内,旋流反应器的轻相回收率随入口总流量增大略有降低,重相回收率随入口总流量增大明显降低,降幅可达10%。当入口总流量增大,轻、重相流量同时增大,两相流速随之增大,对轻相的剪切作用更强,分散形成液滴尺寸更小,提升了轻、重两相剪切混合效果,但不利于轻、重两相分离。由图可知,在轻相回收率大时,对应重相回收率偏小,单相回收率难以定量表征旋流反应器分离性能,因此引入综合考虑两相回收率的参数—综合效率。

综合效率随入口总流量增大先保持稳定再降低,在入口总流量小于2.5 m3×h-1时,切向旋转产生的离心力足以分离两相,且锥段内不会产生二次混合,此时综合效率保持在70% 以上。在溢流比0.40、进料比0.75实验条件下,旋流反应器内轻相体积流量占比极高,而溢流排出量极小,大量轻相由底流口与重相一同排出,导致两相分离的综合效率维持在50% 以下。同理,在进料比1.25、溢流比0.60实验条件下,由溢流排出的重相体积流量增大,两相分离综合效率低于70%。在当入口总流量大于2.5 m3×h-1,高强度的湍流促使轴心的轻相与边壁的重相再次混合,产生返混旋涡[38]。同时轻相受到剪切力增强,液滴不易聚并,导致综合效率降低。在该旋流反应器结构下,为保证分离效率,建议入口总流量小于2.5 m3×h-1。

图2 入口总流量对分离性能的影响(F = 0.40)

■= 0.75

= 1.25

= 1.50

图3 入口总流量对分离性能的影响 (E = 1.25)

■= 0.40

□= 0.45

▼= 0.50

▽= 0.55

◆= 0.60

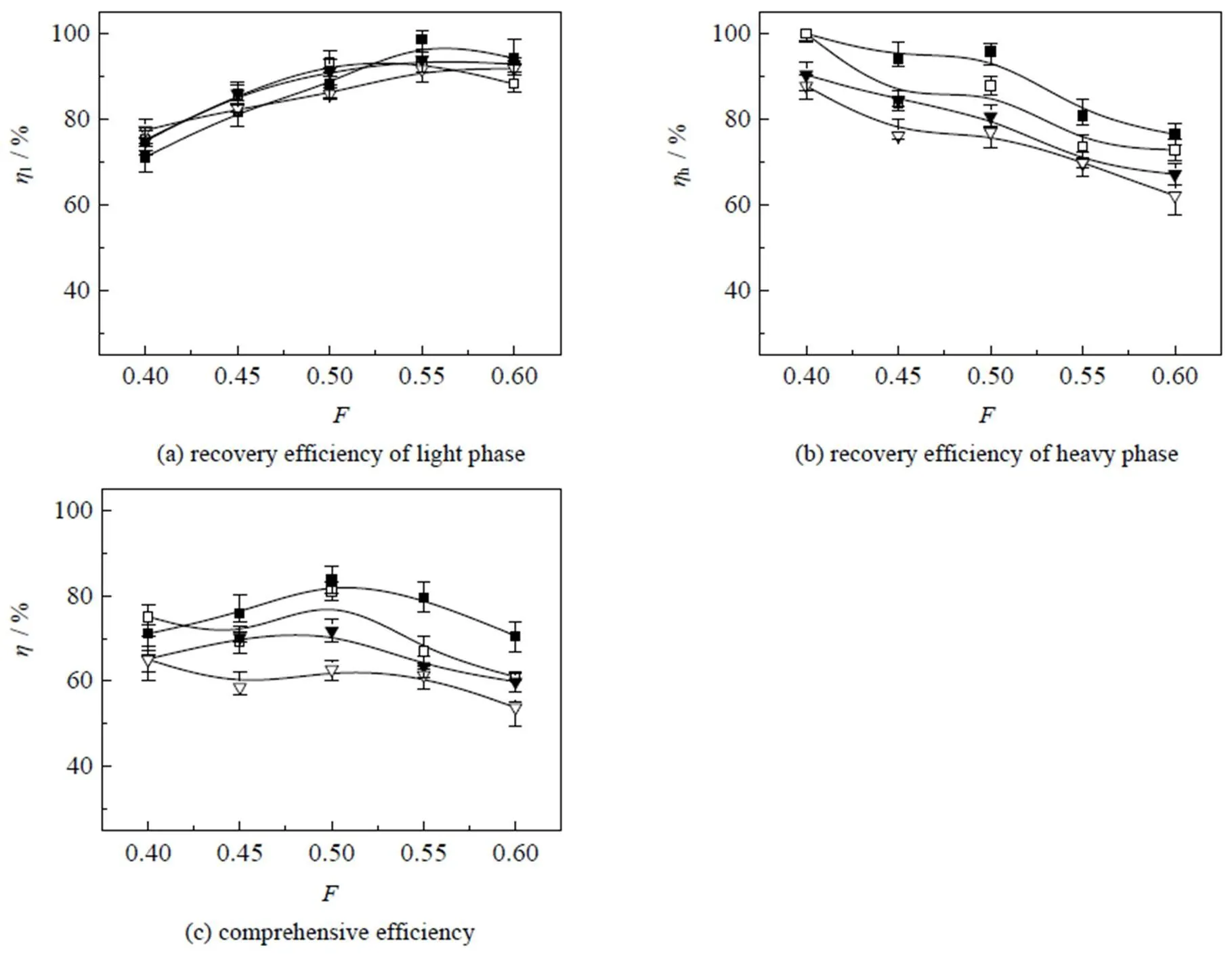

3.1.2 溢流比对分离性能的影响

旋流反应器分离性能随溢流比的变化如图4、5所示。在误差范围内,随溢流比增大,轻相回收率逐渐升高至稳定,保持在90% 左右,而重相回收率持续降低。溢流比太小轻相无法及时由溢流口排出,迫使部分轻相随重相向下流动,由底流口排出,这导致轻相回收率处于较低水平,而重相回收率偏高;随溢流比增大,更多轻相由溢流口排出,同时也会有部分重相随轻相从溢流口流出,轻相回收率升高约20%,重相回收率降低约25%。当溢流比达到0.55,轻相回收率达到最大值90%,此时重相回收率不足80%,证实了部分重相随溢流比增大向溢流口排出,此时轻重两相并未实现较好的分离,使得离子液体烷基化产物与部分催化剂接触时间延长,副反应增多,因此需考虑综合效率的变化。

图4 溢流比对分离性能的影响(E = 1.00)

■q= 2.0 m3×h-1

□q= 2.5 m3×h-1

▼q= 3.0 m3×h-1

▽q= 3.5 m3×h-1

图5 溢流比对分离性能的影响 (qV = 2.0 m3×h-1)

■= 0.75

□= 1.00

▼= 1.25

▽= 1.50

综合效率随溢流比增大呈现先升高后降低的趋势,溢流比在0.50~0.55时,综合效率达到峰值(大于70%)。当进料比为1.00,溢流比为0.50,入口总流量为2.0 m3×h-1时,综合效率最大可达83.78%,说明此条件下轻重两相较接近理想的分离状态。综合分析轻、重相回收率变化,离子液体烷基化反应工艺中,应尽可能将反应产物与催化剂分离,即两相同时保持较高的回收率,因此,在该旋流反应器结构下,若入口总流量为2.0 m3×h-1,为保证分离效率,溢流比建议设置为0.50。

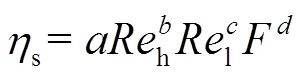

3.1.3 进料比对分离性能的影响

图6、图7显示旋流反应器分离性能与进料比的关系。在误差范围内,随进料比增大轻相回收率呈升高趋势,最高可达99%,而重相回收率先升高后降低,降幅约15%,最终稳定于60%~80%。恒定的入口总流量下进料比增大,入口轻相体积流量减小,由溢流口排出的轻相液体流量占入口轻相流量的百分比逐步提高,导致轻相回收率上升;在进料比小于1.00时,入口重相体积流量增大且重相液体主要由底流排出,回收率升高;当进料比超过1.00时,锥段内增加的重相向下流动受到较大阻力,逐渐向轴心汇聚,与轻相一同由溢流口排出,导致重相回收率下降,在底流口流出重相体积占比的增幅同进料比增幅相近时,重相回收率保持稳定。

图6 进料比对分离性能的影响(F = 0.50)

■q= 2.0 m3×h-1

□q= 2.5 m3×h-1

▼q= 3.0 m3×h-1

▽q = 3.5 m3×h-1

图7 进料比对分离性能的影响 (qV = 3.5 m3×h-1)

■= 0.40

□= 0.45

▼= 0.50

▽= 0.55

◆= 0.60

在进料比逐渐增大到1.00的过程中,综合效率逐渐升高到最大值,继续增大进料比,综合效率略微下降,最终保持稳定,即该旋流反应器进料比的阈值为1.00;当进料比为1.00,溢流比为0.50,入口总流量为2.0 m3×h-1时,综合效率最大为83.78%,该旋流反应器达到最佳的分离性能。对于离子液体烷基化反应过程,离子液体催化剂与烃类的体积流量比在达到阈值前,越大越有利于烃类的完全转化,并能够提高旋流反应器的综合效率,结合刘植昌等[39-41]的研究,进料比设为1.00较适宜。

3.2 实验分析

3.2.1 标准化效应分析

结合实验中综合效率的变化规律,采用Minitab 19分析操作参数对综合效率的影响程度,得到标准化效应的帕累托(Pareto)图,如图8所示,图中为显著性水平。可以发现,实验研究的3种操作参数对综合效率均具有显著影响,且影响主次关系排序为:入口总流量q >进料比>溢流比。

3.2.2 响应面分析

结合单因素实验数据,以入口总流量q、进料比、溢流比作为实验因素,综合效率为响应值,对综合效率进行响应面分析,以此得到最高的综合效率及对应的操作参数。采用Design-Expert 12作响应面如图9所示,通过软件分析,预测综合效率全局最优值= 82.17 %,对应的操作参数:q = 2.0 m3×h-1、= 1.002、= 0.514。而在实验中,当操作参数为q = 2.0 m3×h-1、= 1.00、= 0.50时,测得最高综合效率= 83.78 %,略大于最优预测值,实验中存在一定测量误差,但两者相对误差为1.92%,在合理误差范围内。

图8 标准化效应Pareto图

图9 操作参数交互作用对综合效率影响的响应面

3.3 入口结构对分离性能的影响

图10显示了入口总流量q= 2.0 m3×h-1、溢流比= 0.45时,切缝与切孔式旋流反应器回收率随进料比的变化。2种轻相入口结构对重相回收率的影响极小,切孔旋流反应器轻相回收率比切缝结构低,与前人的研究相符[33-35],但2种入口结构下旋流反应器综合效率差在5% 以内,切孔式旋流反应器仍有较好的分离效果。

图10 不同结构回收率对比

■ seams

□ openings

4 分离性能预测模型

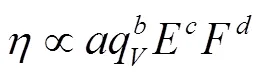

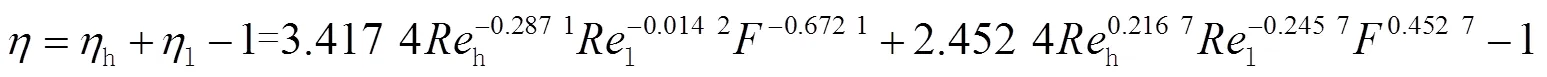

综合分析图2~7可以发现,旋流器反应器分离的综合效率与入口总流量q、溢流比、进料比非线性相关,通过实验数据回归分析,综合效率随操作参数的变化满足式(2)[38]:

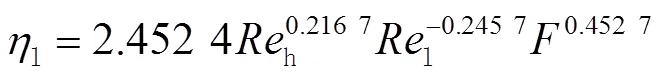

其中,入口总流量与进料比共同影响两相入口雷诺数,将式(2)无因次化,得到单相回收率随操作参数变化满足关系式(3):

式中:s表示单相回收率;h、l分别表示重相、轻相入口雷诺数;、、、为固定参数。将实验数据代入式(3),通过软件1stopt可以得到两相回收率计算式:

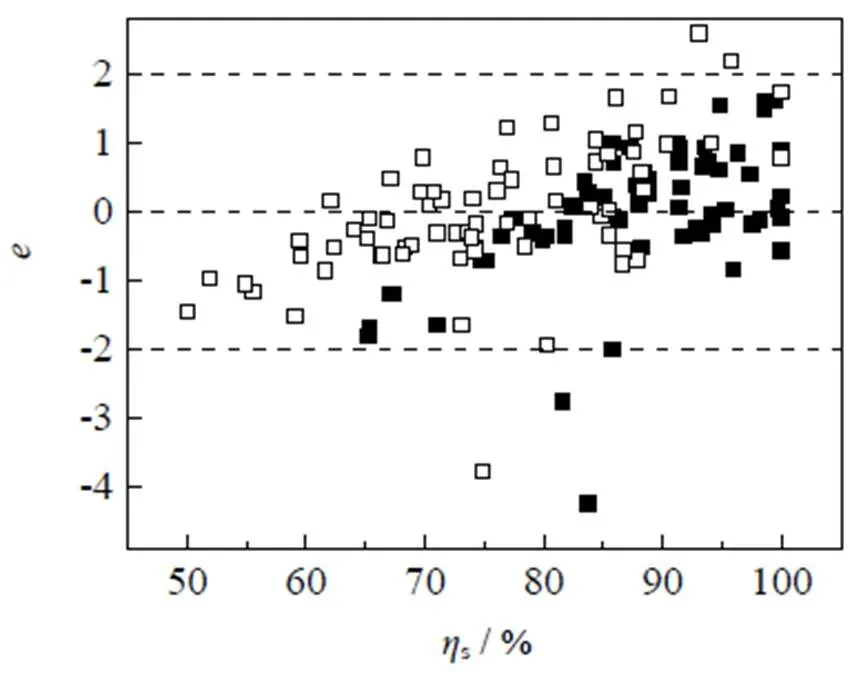

检验该公式的合理性,计算其标准化残差,如图11所示,轻、重两相回收率标准残差(l、h)中95% 以上的点都在带状区域[-2,2]内随机分布,表明预测值与实验数据吻合,式(6)可用于预测该旋流反应器的综合效率:

图11 预测值标准化残差

■l□h

该预测模型适用于本研究提出的切孔式旋流反应器,其操作参数变化范围:入口总流量为2.0 ~ 3.5 m3×h-1,进料比为0.75~1.50,溢流比为0.40~0.60。

5 结论

针对离子液体烷基化工艺提出一种切向开孔旋流反应器,在冷模实验装置上研究操作参数对其分离性能的影响规律,得到以下结论:

(1) 随着入口总流量增大,轻相回收率略有降低,重相回收率逐渐减小,综合效率呈下降趋势。增大流量会增加旋流反应器内轻、重两相的分离难度。

(2) 随着溢流比增大,轻相回收率提高至稳定,重相回收率持续降低,综合效率先增后降。极大或极小的溢流比不利于轻重两相的分离。

(3) 随着进料比增大,轻相回收率逐渐增大,重相回收率先增大后减小,综合效率先升高后降低至稳定。在进料比达到阈值前,较大的进料比可提高两相分离效率。

(4) 操作参数对切孔式旋流反应器分离性能影响程度:入口总流量q >进料比>溢流比。

(5) 对实验结果进行响应面分析,全局最优操作条件:q = 2.0 m3×h-1、= 1.00、= 0.50,此时实验综合效率= 83.78%。与切缝结构相比,切孔式旋流反应器保持较好的分离效果。

(6) 分析入口雷诺数及溢流比对旋流反应器分离性能的影响,建立综合效率计算模型,实验值与预测值标准化残差95% 以上在带状区域[-2,2]内,可有效预测切孔式旋流反应器分离性能。

[1] 耿旺, 汤俊宏, 孔德峰. 异丁烷化工利用技术现状及发展趋势[J]. 石油化工, 2013, 42(3): 352-356.

GENG W, TANG J H, KONG D F. Present situation and development trend of isobutane chemical utilization technology [J]. Petrochemical Technology, 2013, 42(3): 352-356.

[2] 张学军, 高卓然, 蔡海军. 异丁烷丁烯烷基化工艺技术应用进展[J]. 应用化工, 2020, 49(3): 219-221.

ZHANG X J, GAO Z R, CAI H J. Technical advances and commercial application of isobutene/butene alkylation process [J]. Applied Chemical Industry, 2020, 49(3): 219-221.

[3] 董明会, 宗保宁. SINOALKY硫酸法烷基化工艺技术及其工业应用[J]. 石油炼制与化工, 2019, 50(5): 29-32.

DONG M H, ZONG B N. SINOALKY technology for sulfuric acid alkylation and its application [J]. Petroleum Processing and Petrochemicals, 2019, 50(5): 29-32.

[4] ZHANG Y J, GAN T, HU H Y,. Effective treatment and utilization of hazardous waste sulfuric acid generated from alkylation by lignocellulose ester-catalyzed oxidative degradation of organic pollutants [J]. Journal of Hazardous Materials, 2019, 380: 120892.

[5] DAI J, YANG X Y, WANG B J,. Efficient removal of acid from sulfuric acid alkylation reaction products by fiber coalescence technique: Lab-scale and industrial experiments [J]. Journal of Cleaner Production, 2020, 276: 124096.

[6] 董明会. 低酸耗硫酸法烷基化工艺技术中试研究[J].石油炼制与化工, 2019, 50(4): 10-14.

DONG M H. Pilot test of sulfuric acid alkylation technology with low acid consumption [J]. Petroleum Processing and Petrochemicals, 2019, 50(4): 10-14.

[7] 侯雅聪, 张成喜, 李永祥. HY分子筛酸密度对催化异丁烷-丁烯烷基化反应性能的影响 [J]. 石油学报(石油加工), 2019, 35(4): 744-750.

HOU Y C, ZHANG C X, LI Y X. Effects of acid density on the catalytic performance of HY zeolite in the isobutene alkylation reaction [J]. Acta Petrolei Sinica(Petroleum Processing Section), 2019, 35(4): 744-750.

[8] 贾富贤, 任奎, 李永祥. 异丁烷/丁烯固体酸烷基化催化剂失活的研究进展 [J]. 石油学报(石油加工), 2020, 36(3): 619-628.

JIA F X, REN K, LI Y X. Advances in deactivation of solid acid catalysts in isobutane/butene alkylation [J]. Acta Petrolei Sinica(Petroleum Processing Section), 2020, 36(3): 619-628.

[9] 李桂晓, 于凤丽, 刘仕伟, 等. 催化制备烷基化汽油的研究进展[J]. 石油化工, 2016, 45(11): 1293-1299.

LI G X, YU F L, LIU S W,. Advances in catalytic preparation of alkylation gasoline [J]. Petrochemical Technology, 2016, 45(11): 1293-1299.

[10] 杨英, 肖立桢. 固体酸及离子液体烷基化生产工艺进展[J].石油化工技术与经济, 2018, 34(4): 50-54.

YANG Y, XIAO L Z. Progress of solid acid and ionic liquid alkylation production process [J]. Technology & Economics in Petrochemicals, 2018, 34(4): 50-54.

[11] YOO K, NAMBOODIRI V V, VARMA R S,. Ionic liquid-catalyzed alkylation of isobutane with 2-butene[J]. Journal of Catalysis, 2004, 222(2): 511-519.

[12] SOOD K, SAINI Y, THAKUR K K. Ionic liquids in catalysis: A review [J/OL]. Materials Today: Proceedings, 2021, [2021-05-14]. https://doi.org/10.1016/j.matpr. 2021.04.225.

[13] 唐晓冬, 王治宇, 李晶晶, 等. 液体酸耦合体系催化C4烷基化研究进展 [J]. 化工进展, 2019, 38(5): 2339-2346.

TANG X D, WANG Z Y, LI J J,. Progress in catalytic C4 alkylation with liquid acid coupled systems [J]. Chemical Industry and Engineering Progress, 2019, 38(5): 2339-2346.

[14] SHAILEY S, SHILPI A, MANJEET S,. Ionic liquids: Green catalysts for alkene-isoalkane alkylation[J]. Journal of Molecular Liquids, 2019, 285:299-313.

[15] 孟祥海, 张睿, 刘海燕. 复合离子液体碳四烷基化技术开发与应用 [J]. 中国科学:化学, 2018, 48(4): 387-396.

MENG X H, ZHANG R, LIU H Y. Development and application of composite ionic liquid catalyzed isobutane alkylation technology [J]. Scientia Sinica(Chimica), 2018, 48(4): 387-396.

[16] LIU Z C, ZHANG R, XU C M,. Ionic liquid alkylation process produce high-quality gasoline [J]. Oil & Gas Journal, 2006, 104(40): 52-56.

[17] HUANG C P, LIU Z C, XU C M,. Effects of additives on the properties of chloroaluminate ionic liquids catalyst for alkylation of isobutane and butene [J]. Applied Catalysis A General, 2004, 277(1/2): 41-43.

[18] LIU Z C, MENG X H, ZHANG R,. Reaction performance of isobutane alkylation catalyzed by a composite ionic liquid at a short contact time [J]. AIChE Journal, 2014, 60(6): 2244-2253.

[19] 刘鹰, 刘植昌, 徐春明, 等. 室温离子液体催化异丁烷丁烯烷基化的中试研究 [J]. 化工进展, 2005, 24(6): 656-660.

LIU Y, LIU Z C, XU C M,. Study on room temperature ionic liquid catalyzed alkylation of isobutane with butene at pilot plant scale [J]. Chemical Industry and Engineering Progress, 2005, 24(6): 656-660.

[20] ZHENG W Z, LI D, SUN W Z,. Multi-scale modeling of isobutane alkylation with 2-butene using composite ionic liquids as catalyst [J]. Chemical Engineering Science, 2018, 186: 209-218.

[21] 王振波, 刘植昌, 徐春明, 等. 一种液液非均相混合反应分离一体化的短接触旋流反应器: CN, 104971673 A[P]. 2015-10-14.

WANG Z B, LIU Z C, XU C M,. A short contact swirling flow reactor with liquid liquid heterogeneous mixture and integration of reaction and separation : CN, 104971673 A[P]. 2015-10-14.

[22] ZHANG M Y, ZHANG T Y, WANG Z B,. Mixing and separation of liquid-liquid two-phase in a novel cyclone reactor of isobutane alkylation catalyzed by ionic liquid [J]. Powder Technology, 2017, 316: 289-295.

[23] WANG Z B, ZHANG M Y, LIU Z C,. Cold-model investigation of effects of operating parameters and overflow outlet diameter on separation with a liquid–liquid cyclone reactor for isobutane alkylation catalyzed by ionic liquid [J]. Chemical Engineering Research and Design, 2018, 137: 502-509.

[24] 王磊, 张明阳, 朱丽云, 等. 离子液体烷基化工艺用新型旋流反应器压降比的试验研究 [J].流体机械, 2017, 45(9): 7-10.

WANG L, ZHANG M Y, ZHU L Y,. Experiment study of pressure drop ratio performance in a new type of cyclone reactor for ionic liquid alkylation process [J]. Fluid Machinery, 2017, 45(9): 7-10.

[25] SCHILDER L, MAA S, JESS A. Effective and intrinsic kinetics of liquid-phase isobutane/2-butene alkylation catalyzed by chloroaluminate ionic liquids [J]. Industrial & Engineering Chemistry Research, 2013, 52(5):1877-1885.

[26] QI L, MENG X H, ZHANG R,. Droplet size distribution and droplet size correlation of chloroaluminate ionic liquid–heptane dispersion in a stirred vessel [J]. Chemical Engineering Journal, 2015, 268: 116-124.

[27] ZHANG M Y, WANG L, ZHU L Y,. Phase holdup distribution and dispersion performance in a novel liquid–liquid cyclone reactor of isobutane alkylation catalyzed by ionic liquid [J]. Chemical Engineering Research & Design, 2017, 125:257-264.

[28] ZHANG M Y, LI A J, ZHU L Y,. A novel liquid-liquid cyclone reactor for ionic liquid catalyzed isobutane alkylation: Cold model investigation of the dispersed phase droplet size distribution [J]. Separation and Purification Technology, 2019, 209: 375-382.

[29] 朱丽云, 张明阳, 王磊, 等. 离子液体催化烷基化旋流反应器内轻相停留时间分布模拟研究 [J]. 高校化学工程学报, 2017, 31(1): 67-73.

ZHU L Y, ZHANG M Y, WANG L,. Simulation on residence time distribution of light phase liquids in an ionic liquid catalyzed iso-butane alkylation cyclone reactor [J]. Journal of Chemical Engineering of Chinese Universities, 2017, 31(1): 67-73.

[30] DUAN S Q, CHEN M Z J, ZHANG R,. Effect of light phase inlet structure on liquid-liquid cyclone reactor for isobutane alkylation catalyzed by ionic liquid [J]. Chemical Engineering and Processing: Process Intensification, 2019, 140: 22-28.

[31] ZHANG M Y, LI X Y, LI S J,. Cold model investigation of mixing-separation time distribution in a multi-element process coupled cyclone reactor for ionic liquid-catalyzed isobutane/butene alkylation [J]. RSC Advances, 2019, 9: 28399-28408.

[32] ZHANG M Y, WANG Z B, LIU Z C,. Cold-model investigation of the effect of dispersed phase inlet on the dispersion uniformity in a liquid-liquid cyclone reactor for ionic liquid-catalyzed isobutene alkylation [J]. The Canadian Journal of Chemical Engineering, 2019: 1-11.

[33] SCHUTZ S, GORBACH G , PIESCHE M. Modeling fluid behavior and droplet interactions during liquid–liquid separation in hydrocyclones [J]. Chemical Engineering Science, 2009, 64(18): 3935-3952.

[34] ZHANG H, LI Y Z, LI J X,. Study on separation abilities of moisture separators based on droplet collision models [J]. Nuclear Engineering and Design, 2017, 325: 135-148.

[35] 尹巧朵. 水力旋流器油水分离及液滴破碎数值模拟研究 [D]. 武汉: 华中科技大学, 2014.

YIN Q D. Study on numerical simulation of separation process and droplets breakage in hydrocyclones for oil-water separation [D]. Wuhan: Huazhong University of Science & Technology, 2014.

[36] 周建军, 刘植昌, 刘梦溪, 等. 新型烷基化反应器结构优化及其中液滴分布规律的实验研究[J]. 石油学报(石油加工), 2008, 24(2): 134-140.

ZHOU J J, LIU Z C, LIU M X,. Structure optimization of the new alkylation reactor and experimental study on the drop diameter distribution in it [J]. Acta Petrolei Sinica(Petroleum Processing Section), 2008, 24(2): 134-140.

[37] 池燕妮, 孟祥海, 张睿, 等. 液液旋流分离器的数值模拟研究进展 [J]. 过程工程学报, 2021, 21(10): 1132-1141.

CHI Y N, MENG X H, ZHANG R,. Progress in numerical simulation of liquid-liquid cyclone separator [J]. The Chinese Journal of Process Engineering, 2021, 21(10): 1132-1141.

[38] DUAN S Q, MENG X H, ZHANG R,. Experimental and computational investigation of mixing and separation performance in a liquid-liquid cyclone reactor [J]. Industrial & Engineering Chemistry Research, 2019, 58: 23317-23329.

[39] 刘植昌, 张睿, 刘鹰, 等. 复合离子液体催化碳四烷基化反应性的研究 [J]. 燃料化学学报, 2006, 34(3): 328-331.

LIU Z C, ZHANG R, LIU Y,. Study on isobutane alkylation catalyzed by composite ionic liquid [J]. Journal of Fuel Chemistry and Technology, 2006, 34(3): 328-331.

[40] ZHANG R, MENG X H, LIU Z C,. Isomerization of-Pentane catalyzed by acidic chloroaluminate ionic liquids [J]. Industrial & Engineering Chemistry Research, 2008, 47(28): 8205-8210.

[41] 黄崇品, 刘植昌, 史权, 等. 离子液体中异丁烷与丁烯的烷基化反应[J]. 石油大学学报(自然科学版), 2003, 27(4): 120-122.

HUANG C P, LIU Z C, SHI Q,. Alkylation of isobutane with butene in ionic liquids [J]. Journal of China University of Petroleum(Edition of Natural Science) , 2003, 27(4): 120-122

Cold-model experimental study on separation performance of the cyclone reactor for alkylation catalyzed by ionic liquid

DUAN Jin-xin1, BI Jing-he1, HAN Xiao2, ZHU Li-yun1, WANG Zhen-bo1, DU Shuai1, RU Yi1

(1. State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Qingdao 266580, China;2. Qingdao Special Equipment Inspection Institute, Qingdao 266101, China)

A cyclone reactor with tangential openings was designed to promote products separation in alkylation catalyzed by ionic liquid, which realized the integration of reaction and separation. The recovery efficiencies of light and heavy phases were studied in a set of cold model experiment equipment of the tangential-openings cyclone reactor, and the comprehensive efficiencywas defined to quantitatively evaluate the separation performance. The effects of operating parameters on separation performance were investigated. The comprehensive efficiency decreased with the increase of the total inlet flowq, and first increased and then decreased with the increase of the overflow ratio. The comprehensive efficiency tended to be stable when the feed ratioexceeded the threshold. The results of standardized effect analysis show that the effect degree of operating parameters on the comprehensive efficiency wasq>>. The optimal operating conditions were obtained using response surfaces:q= 2.0 m3×h-1,= 1.00,= 0.50. An effective prediction model of comprehensive efficiency was established by regression analysis. Compared with the structure of tangential seams, the separation performance of the cyclone reactor with tangential openings was acceptable.

cyclone reactor; separation performance; comprehensive efficiency; operating parameters; response surface

TE96

A

10.3969/j.issn.1003-9015.2022.03.011

1003-9015(2022)03-0387-11

2021-05-27;

2021-08-19。

国家自然科学基金(51806248);中央高校基本科研业务费专项资金/重质油国家重点实验室开发基金(20CX02215A)。

段金鑫(1997-),男,重庆人,中国石油大学(华东)硕士生。

朱丽云,E-mail:zlyx415@163.com

段金鑫, 毕京贺, 韩霄, 朱丽云,王振波, 都帅, 茹毅. 离子液体烷基化用旋流反应器分离性能冷模实验研究 [J]. 高校化学工程学报, 2022, 36(3): 387-397.

:DUAN Jin-xin, BI Jing-he, HAN Xiao, ZHU Li-yun, WANG Zhen-bo, DU Shuai, RU Yi. Cold-model experimental study on separation performance of the cyclone reactor for alkylation catalyzed by ionic liquid.[J]. Journal of Chemical Engineering of Chinese Universities, 2022, 36(3): 387-397.