热化学清洗含油污泥的效果评价及机理

王宇晶,张楠,刘涉江,苗辰,刘秀丽

(1 天津大学环境科学与工程学院,天津 300350;2 天津环科环境咨询有限公司,天津 300191)

石油工业在勘探、生产、运输和加工等过程中产生大量含油污泥,其成分复杂,含有重金属、腐蚀性物质、硫化物、病菌和有毒物质等,严重威胁人类和生态安全。如今,含油污泥已被我国列入《国家危险废物名录》,在其他国家也被视为危险废物。

近年来,溶剂萃取、超临界水氧化(SCWO)、超声、热解、热化学清洗等多种技术被用于处理含油污泥(OS)。与其他技术相比,热化学清洗法操作简单、成本低、能耗低,对含油污泥可实现资源化、无害化处理,深受国内外学者关注,是应用范围最广和最成熟的处理技术之一。有效降低固体残油率一直是含油污泥的研究热点和目的,而联合使用表面活性剂和无机碱能显著降低固体残油率(<1%),提高热洗效果。目前,国内外在含油污泥处理方面的研究重点在于高效清洗剂的研制,尤其是环境友好型清洗剂的研发及其工艺探索。然而,关于热化学清洗法的除油机理和油与固体间相互作用的研究较少。

本研究把除油率和热化学清洗后固体的残油率作为热洗效果,并以其为指标进行了清洗剂的筛选,考察浓度、温度、时间以及液固比的变化对热洗效果的影响,最后通过正交实验确定最佳工艺。本文还借助扫描电子显微镜(SEM)、X 射线衍射仪(XRD)和傅里叶变换红外光谱(FTIR)手段和热力学分析进一步探讨热化学清洗含油污泥的机理,研究结果以期为无害化处理含油污泥提供理论支撑和技术支持。

1 材料与方法

1.1 材料与仪器

含油污泥样品来自中海油绥化炼油厂,呈黑色黏稠状固体,流动性弱,其水、油、固三相质量分数分别为76.40%、17.60%和6.00%。实验试剂均为分析纯:十二烷基苯磺酸钠(LAS)、十二烷基三甲基氯化铵(DTAC)、十二烷基硫酸钠(SDS)、十二烷基二甲基苄基氯化铵(1227)和聚氧乙烯壬基酚醚(OP-10),天津江天化工有限公司;脂肪醇聚氧乙烯醚(AEO-7)和石油醚(60~90℃),天津科密欧化学试剂公司;硅酸钠(NaSiO)、碳酸钠(NaCO)和碳酸氢钠(NaHCO),天津光复精细化工研究所。

实验仪器:电子分析天平(A1024,Mettler-Toledo)、紫外分光光度计(T6,上海元析仪器有限公司)、电动搅拌机(D90-2F,杭州仪表电机有限公司)、超级恒温水箱(HH-501,天津市华仪盛达实验仪器公司)、低速离心机(TD-24K,湖南湘仪实验室仪器开发有限公司)、傅里叶变换红外光谱仪(IRAffinity-IS,株式会社岛津制作所)、X射线衍射仪(MIniflex600,日本)、扫描电子显微镜(S-4880,日本日立)、接触角测定仪(DSA30,上海克吕士科学仪器有限公司)。

1.2 实验方法

1.2.1 清洗剂的筛选

取5g 含油污泥样品于锥形瓶中,使用不同清洗剂在清洗剂质量分数为1%、液固比为5∶1、热洗温度为60℃、热洗时间50min的条件下热洗含油污泥。热洗结束后,在3000r/min条件下离心5min,取下层固相烘干,测定热洗效果。

1.2.2 模拟含油污泥的制备

为分析含油污泥中原油的脱附过程和机理,采用OS进行实验研究。将含油污泥样品于105℃下烘干,以石油醚为萃取剂,用索氏抽提法除去原油,烘干研磨,得到干污泥粉末。在石油醚萃取液中加入过量的无水氯化钙静置脱水,蒸去溶剂石油醚,收集原油样品。将适量原油与干污泥粉末混合,充分搅拌均匀后密封,常温下老化24h。老化结束后,加入10mL 蒸馏水,在35℃下振荡20min,振荡频率为120r/min。静置沉淀,测定OS的含油率。

1.2.3 OS的热洗

分别取0.125g、0.25g、0.375g、0.5g、0.625g、0.75g、0.875g、1g 的OS,固定清洗剂质量分数为4%,液固比为8∶1、热洗时间60min,在40℃、50℃、60℃下分别对不同质量的OS进行热洗。

1.2.4 热洗效果测定

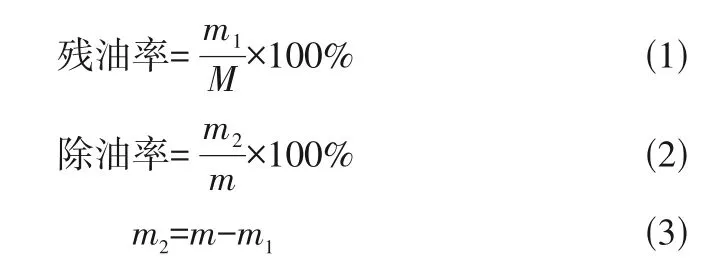

索氏提取-分光光度法用于测定热洗后固体的残油率。热洗后固体的残油率和除油率的计算见式(1)~式(3)。

式中,为固体的含油量,g;为除油量,g;为含油污泥样品的含油量,g;为固体的质量,g。

1.2.5 四组分含量测定

依据标准《岩石中可溶有机物及原油族组分分析》(SY/T 5119—2016)测定四组分含量。

2 结果与讨论

2.1 清洗剂筛选及工艺优化

2.1.1 清洗剂的筛选

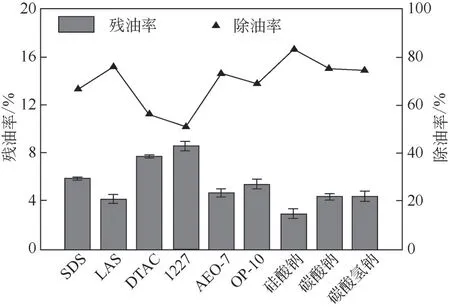

原油中的酸性物质(如环烷酸)与碱在溶液中发生皂化,生成的羧酸盐具有表面活性,可定向排列于油/固界面以降低界面张力,最终通过乳化促使原油从含油污泥中分离,达到除油效果。在含油污泥处理过程中,为提高热洗效果,表面活性剂常与碱性无机盐配合使用。本研究选取6个表面活性剂和3 个碱性无机盐作为单一清洗剂,按照1.2.1节的实验方法,在60℃下分别热洗含油污泥,依次考察其热洗效果,结果如图1所示。

图1 单一清洗剂的热洗效果

由图1可知,经LAS、AEO-7和硅酸钠处理后的固体残油率均低于5%,除油率高于70%,热洗效果较好。其中,硅酸钠的热洗效果最佳,其原因是:硅酸钠的水溶液中存在3 种阴离子(OH、HSiO和SiO),含油污泥中的固体颗粒分散在碱性溶液中,使原油中的酸性组分发生皂化反应,形成表面活性物质,原油通过乳化作用被洗脱分离。并且,HSiO和SiO可作用于固体表面的原油吸附位点,不仅可以破坏原油与固体间的吸附作用,易于洗脱原油,还能防止洗脱下来的原油重新吸附在固体表面。

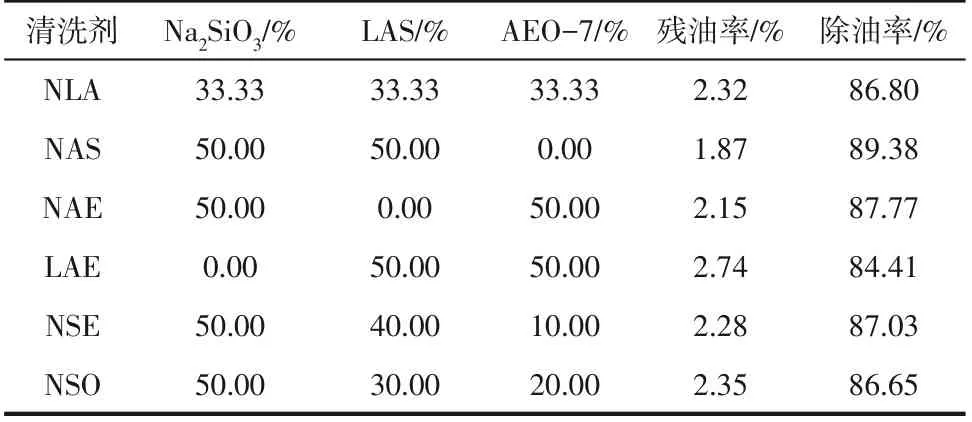

结合图1的结果,将LAS、AEO-7和硅酸钠按不同比例复配,制备复配型清洗剂。根据1.2.1 节的实验方法,在60℃下分别使用复配型清洗剂热洗含油污泥,根据热洗效果筛选出最佳清洗剂。清洗剂的复配方案及热洗效果见表1。

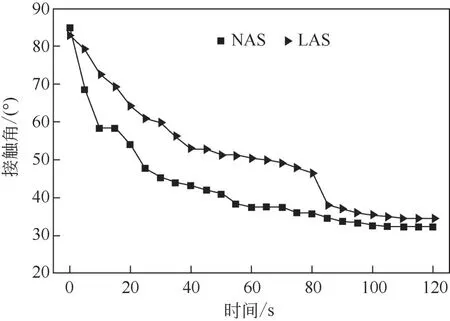

根据表1,经复配型清洗剂热洗后的固体残油率均低于3%,热洗效果明显优于单一清洗剂。其中,NAS 的固体残油率和除油率分别为1.87%和89.38%,热洗效果最佳。所以,NaSiO和LAS 在热洗过程中不仅正常发挥除油功能,二者还出现协同效应,提高了最终的热洗效果。为研究二者的协同作用,本文测定了LAS 和NAS 的油水接触角,结果如图2 所示。在80s 内,NAS 的油水接触角明显低于LAS,说明NaSiO的添加能降低清洗剂溶液和含油污泥表面的接触角,增强清洗剂溶液的润湿效果。并且,表面活性剂的临界胶束浓度随NaSiO的添加而降低,溶液中形成的胶束增多,热洗效果提高。NaSiO的添加导致原油中的酸性组分发生反应,生成的表面活性物质与LAS协同降低界面张力。因此,复配型清洗剂NAS 在热洗过程中产生协同作用。

表1 清洗剂的复配方案及热洗效果

图2 NAS与LAS的接触角

2.1.2 工艺优化

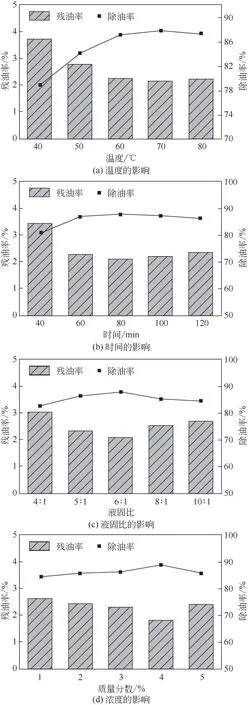

根据2.1.1 节清洗剂筛选结果,使用复配型清洗剂NAS 进行热洗工艺优化研究。采用控制变量法,依次考察清洗剂浓度(质量分数1%~5%)、热洗温度(40~80℃)、液固比[(4∶1)~(10∶1)]和热洗时间(40~120min)对热洗效果的影响,结果如图3所示。

随着单一热洗条件的变化,残油率和除油率分别呈现出先降低后升高和先升高后降低的趋势。固定清洗剂质量分数为1%、液固比为6∶1、热洗时间为40min,改变热洗温度(40℃、50℃、60℃、70℃、80℃),结果如图3(a)所示。温度升高不仅导致分子热运动加快,而且降低了清洗剂的临界胶束浓度和界面张力,增强清洗剂对原油的乳化能力。此外,温度升高会降低固体表面上油膜的黏度,降低二者间的附着力,洗脱出的油滴随着油水密度差的增大,在溶液中聚集形成清晰的油水界面,易于回收。而过高的温度导致水分蒸发加快,减小清洗剂溶液与含油污泥的接触面积,降低热洗效果。当热洗温度在40~60℃时,热洗效果提高速率较快;60℃以后,热洗效果无明显增加。因此,60℃为最佳热洗温度。

图3 单一条件对热洗效果的影响

固定清洗剂质量分数为1%、液固比为6∶1、温度为60℃,改变热洗时间(40min、60min、80min、100min、120min),结果如图3(b)所示。热洗时间从40min 提高到60min 时,热洗效果明显提高(残油率降低了1.15%,除油率提高了6.55%)。因此,60min 为最佳热洗时间。固定其他条件为1%、60℃、60min,改变液固比(4∶1、5∶1、6∶1、8∶1、10∶1),结果如图3(c)所示。液固比的升高可以降低泥浆体系的黏度,增加清洗剂溶液与含油污泥的接触面积,有利于提高热洗效果。相反,加入的水过多导致清洗剂浓度降低,影响热洗效果。所以,最佳液固比为6∶1。热洗后,固体的残油率和除油率分别为2.10%和88.07%。固定其他条件为60℃、60min、6∶1,改变清洗剂质量分数(1%、2%、3%、4%、5%),结果如图3(d)所示。根据结果,最佳质量分数为4%。热洗后,固体的残油率和除油率分别为1.86%和89.43%。质量分数在1%~4%时,加入的NAS越多,表面张力越低。当达到其临界胶束浓度时,清洗剂分子在溶液中缔合形成胶束,提高热洗效果。超过4%时,溶液的表面张力不再降低,且清洗剂的乳化作用会加重固体表面原油的乳化,影响除油效果。

根据图3的结果,进行四因素三水平正交实验设计,比较清洗剂浓度、温度、液固比和时间对热洗效果的影响程度,确定最佳热洗条件,结果见表2。

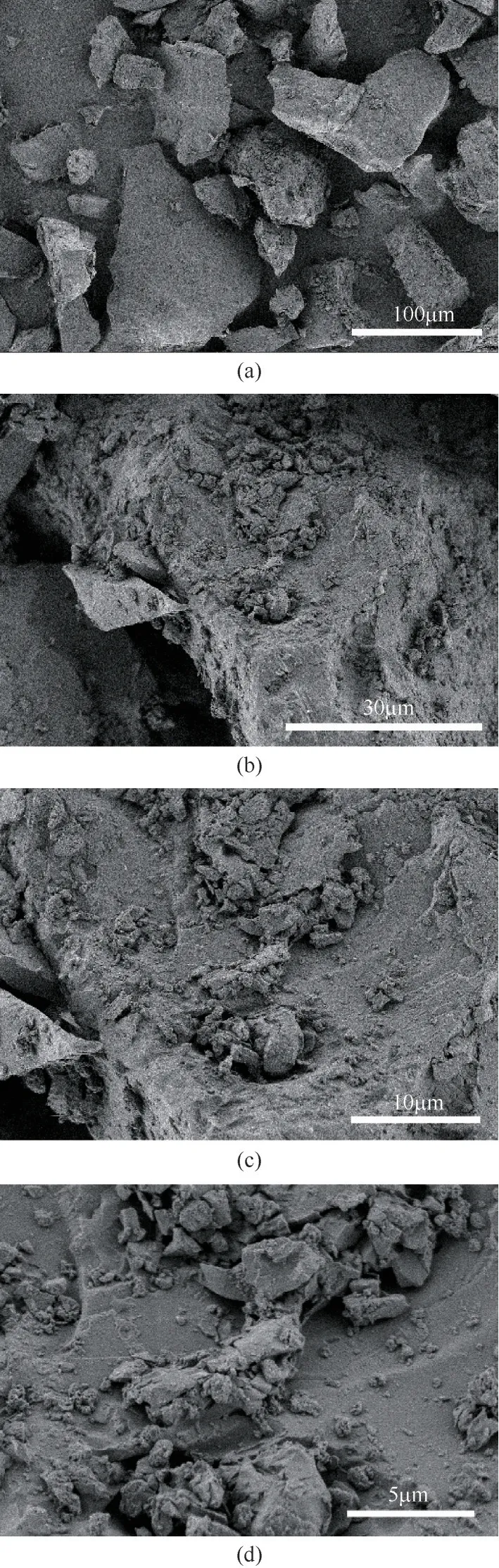

通过比较表2 中的极差,各因素对热洗效果的影响级别为:温度>时间>清洗剂浓度>液固比。根据表中的均值得出:在温度为60℃、时间为60min、液固比为8∶1、清洗剂质量分数为4%的条件下,热化学清洗含油污泥后的固体残油率最低,3 次热洗后的残油率均值为0.94%,除油率高达94.66%。在此条件下处理后的含油污泥达到了新疆维吾尔自治区《油气田含油污泥综合利用污染控制要求》(DB 65/T 3998—2017)、《路上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》(SY/T 7301—2016)和《废矿物油回收利用污染控制技术规范》(HJ 607—2011)等标准中规定的含油率≤2.0%的要求。如图4 所示,用扫描电子显微镜(SEM)对热化学清洗含油污泥后的固体形貌进行表征,固体颗粒尺寸不一,形状不规则,颗粒间的孔隙直径小,导致固体上原油的流动性差,影响热洗效果。

图4 热化学清洗后固体的SEM

表2 正交实验结果

2.2 原油脱附分析及机理探讨

2.2.1 原油脱附分析

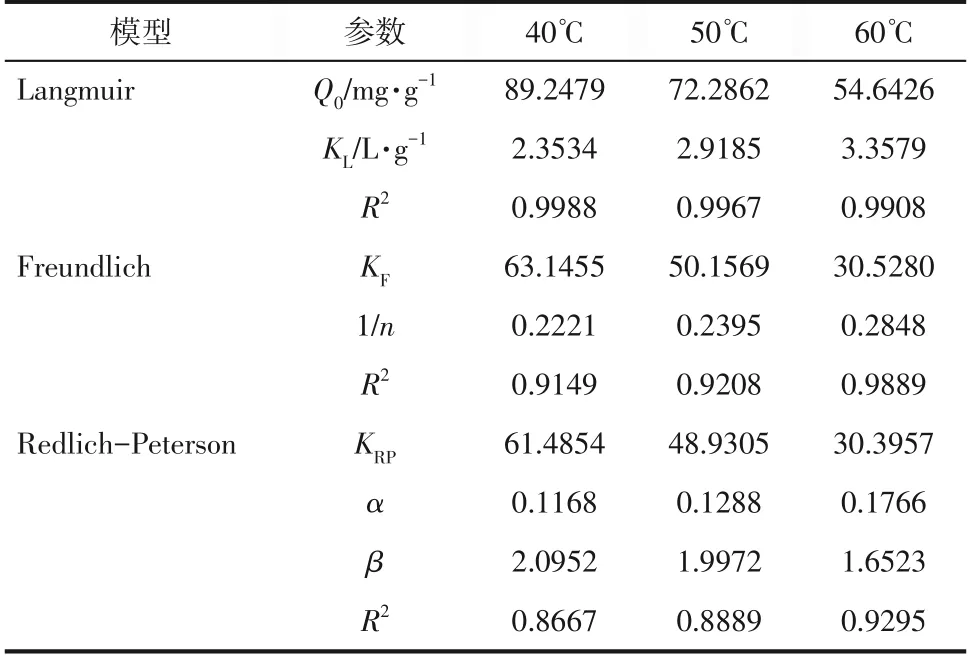

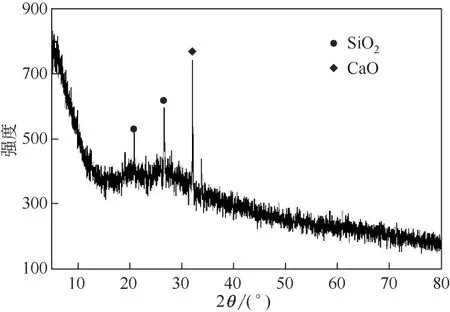

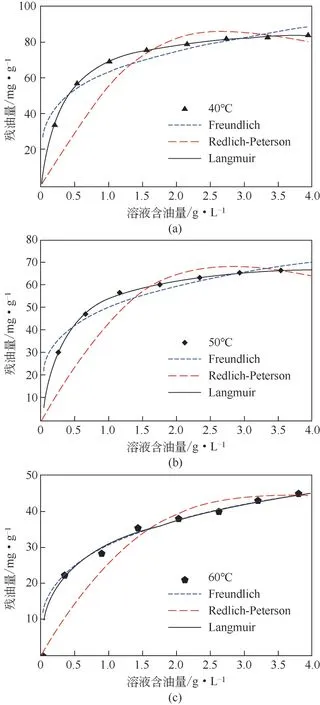

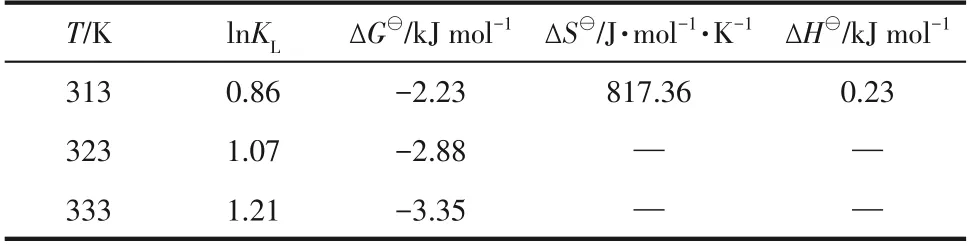

含油污泥样品水分含量较高,直接使用会造成较大实验误差。本研究使用干污泥粉末和原油制备含油率为40%的OS研究原油的脱附过程。图5为干污泥粉末的XRD,通过与标准卡片对比:2为20.73°、26.58°时,与SiO的特征峰一致;在37.35°时,与CaO的衍射峰一致。所以,干污泥粉末的主要成分是SiO和CaO。根据1.2.3 节中OS 的热洗方法,使用复配型清洗剂NAS热洗OS。热洗结束后,在3000r/min条件下离心5min,分别用紫外-可见分光光度计分析测定下层固体的残油量和溶液中的含油量,将数据与Langmuir、Freundlich 和Redlich-Peterson模型拟合。OS在40℃、50℃、60℃下的模型拟合结果及相关参数如图6和表3所示。

表3 OS脱附的Langmuir、Freundlich和Redlich-Peterson模型参数

图5 干污泥粉末的XRD

图6 OS在40℃、50℃、60℃的模型拟合结果

通过对比,Langmuir 模型更符合实验数据。通过模型计算的(Langmuir 模型的最大吸收系数)与实验结果相似,且随着温度的升高而降低。此外,(Langmuir模型的脱附系数)随着温度的升高而增大,这都说明温度升高有利于OS 中原油的脱附,表明原油的脱附是吸热过程。

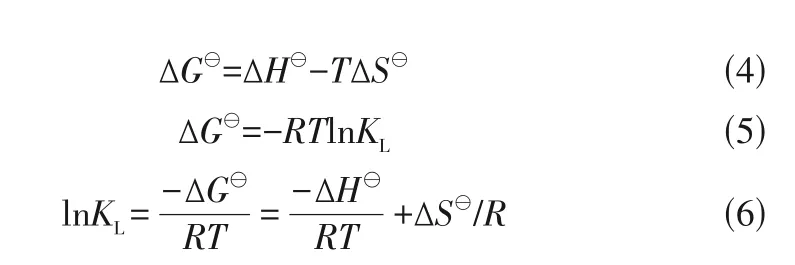

为进一步研究原油脱附的机理,本研究引入3 个热力学参数,即吉布斯自由能变化(∆)、焓变(∆)、熵变(∆),计算公式见式(4)~式(6)。

式中,为摩尔气体常数,8.314J/(mol·K);为温度,K;为不同温度的Langmuir脱附系数。

根据表4,∆<0,说明OS中原油的脱附是自发的。∆的大小取决于原油与固体表面附着力的强弱,并且随着温度的升高,∆变小,说明高温会减弱原油与固体间的分子作用力。∆>0,说明OS 的脱附是吸热过程,与上述的结果一致。∆>0,表明整个脱附系统的无序度增加。理论上,若脱附系统只涉及范德华力,∆应小于0。固体表面和油分子间可能存在更强的作用力,主要是原油中重组分的极性基团可以与固体表面形成氢键,导致油分子振动微弱和脱附系统的熵低。在脱附过程中,强作用力转变成范德华力,附着力减弱,使油分子脱离固体表面,导致脱附系统的无序度增加。

表4 OS脱附的热力学参数

2.2.2 机理探讨

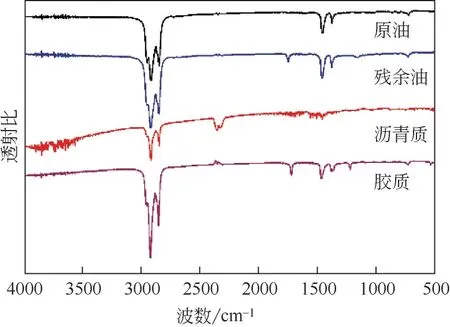

比较原油和热化学清洗后固体中残余油的四组分含量,结果如图7所示。与原油相比,残余油中重组分(沥青质和胶质)的相对含量明显增加,轻组分(饱和烃和芳香烃)减少。因此,热化学清洗易于除去含油污泥中原油的轻组分。结合2.2.1 节的结果,含油污泥中原油的脱附主要是其轻组分的脱附,且是自发的吸热过程。为进一步探讨OS 中原油脱附的机理,利用傅里叶变换红外光谱仪对原油、残余油及沥青质和胶质进行分析,结果如图8所示。

图7 原油和残余油的四组分含量对比

图8 FTIR分析

原 油 中,2954cm、2921cm、2852cm的 吸收峰是由脂肪族甲基和亚甲基的对称及反对称伸缩振动引起的;1456cm和1377cm处的吸收峰是脂肪族化合物亚甲基C—H的变形振动;723cm处的吸收峰是氨基的特征峰。对于沥青质和胶质,在3000~4000cm范围内出现羟基或氨基的吸收峰。1717cm及1456cm为含氧官能团C==O 及C—H 的变形振动,但强度不同,说明沥青质和胶质中的甲基、亚甲基、羰基结构的含量不同,且胶质的羧酸或醛、酮类化合物含量较多。另外,胶质在1216cm、720cm及528cm处的吸收峰,由烷基C—H振动引起,说明胶质的烷基侧链比沥青质长。根据残余油的红外光谱分析,2800~3000cm范围内同样产生了原油中甲基和亚甲基的振动吸收峰;与原油相比,残余油中1159cm处的新吸收峰可能由C—H 伸缩振动吸收峰与Si—O 伸缩振动耦合产生,表明原油与干污泥粉末表面发生反应。研究表明,重组分中的极性基团(如羧酸和磺酸等)能与固体表面形成氢键,导致重组分与固体表面发生化学吸附,且极性基团含量越高,极性相互作用越强。并且,重组分中的酸基可以产生带负电的结构(如阴离子羧酸盐和磺酸盐等),与固体表面的金属反应生成稳定的金属络合物,也会导致重组分较难去除。含油污泥中的油是一种相对稳定的胶体分散体系,沥青质为胶体核,胶质作为围绕在沥青质周边的溶剂化壳,分散介质主要由饱和烃和芳香烃组成。沥青质的脱附会降低原油的整体极性,有助于从含油污泥中分离其他成分。结合之前的结论,固体的表面结构和原油的组分都会影响含油污泥中油的脱附,但原油的组分(尤其是沥青质)占主导地位。

3 结论

本研究采用热化学清洗技术处理炼油厂的含油污泥。根据碱和表面活性剂的协同作用,制备复配型清洗剂,并通过单因素和正交实验优化工艺。本文还利用脱附等温线模型拟合、热力学参数计算以及FTIR 表征等手段进一步研究含油污泥中原油的脱附过程及其机理,具体结论如下。

(1)在两种类型的单一清洗剂中,表面活性剂LAS 和无机碱NaSiO的热洗效果较好,且由二者组成的复配型清洗剂NAS 在热化学清洗含油污泥的过程中表现出协同作用。经NAS 热化学清洗含油污泥后,固体残油率和除油率分别为1.87%和89.38%,热洗效果最佳。

(2)根据正交实验结果,热洗条件对热洗效果的影响程度为:温度>时间>清洗剂浓度>液固比,且最佳热洗条件为4%(质量分数)、60℃、8∶1(液固比)、60min。在最佳热洗条件下,经NAS 热化学清洗含油污泥后的固体残油率降低至0.94%,除油率高达94.66%,达到了《油气田含油污泥综合利用污染控制要求》(DB 65/T 3998—2017)等多个标准中规定的含油率≤2.0%的要求。

(3)含油污泥中原油从固体表面的脱附是自发的吸热过程,符合Langmuir 模型。热化学清洗法主要去除的是含油污泥中原油的轻组分,而重组分的极性基团与固体表面发生化学吸附,难以去除,成为影响含油污泥中原油脱附的主要因素。