基于电磁场路的IH谐振电压研究与优化

毛朝阳 唐文强 张健

1. 珠海格力电器股份有限公司 广东珠海 519070;2. 空调设备及系统运行节能国家重点实验室 广东珠海 519070

0 引言

IH即电磁感应加热,是将市电整流滤波后控制产生高频电流,高频电流的磁场再作用于被加热金属形成感应涡流,使金属快速发热。IH具有节能环保、可控性强及加热效率高等特点,已被广泛应用于各个领域[1]。

IH控制系统核心为电压谐振电路,由谐振电容、谐振电感和电阻组成,而谐振电感和电阻由线圈盘和被加热金属耦合等效而来。在家用电器中普遍采用由单个IGBT管构成的LC并联谐振电路拓扑,IGBT管在零电压下导通,开关损耗小,系统效率高,同时硬件成本低[2]。但是根据统计,65%的主板故障是IGBT功率开关击穿导致,其中过压击穿是主要的击穿形式。因此,如何降低电路谐振工作时IGBT电压应力以提高电路的可靠性是急需解决的问题。

近年来,随着电磁场和电路仿真软件的普及,越来越多研究学者们借用仿真手段来分析IH问题。其中,采用三维有限元仿真多是用来分析线圈盘结构、磁条结构对输出功率、温度分布及电磁泄漏等方面的影响[3-4],而未利用仿真来分析结构对负载阻抗参数的影响;采用电路仿真可分析零电压开关同步情况与IGBT电压应力[5],但在此之前,需要先实验获得线圈等效阻抗作为仿真参数,多次绕制线圈繁琐又费时。因此,进一步基于电磁场路平台研究IH谐振电压应力问题,具有一定的现实意义和应用价值。

本文以家用电磁炉为例,对IH等效负载阻抗进行分析,基于变压器模型推算了阻抗的影响式,并在电磁场仿真软件Maxwell中对阻抗参数进行抽取,作为电路的准确参数来源;然后对并联谐振峰值电压形成原因进行分析,简化电控系统电路,在电路仿真软件Simplorer中搭建IH并联谐振自调频模型,计算IGBT电压应力。通过单项测试验证了场路仿真的准确性,为后续IH谐振电压优化奠定基础。最后基于上述理论-仿真-实验体系搭建的IH谐振电压分析优化平台,对电磁炉IGBT谐振电压过高问题提出解决方案,并通过实验验证,降低了谐振电压,达到了产品安全余量要求。

1 IH负载等效阻抗分析

1.1 理论等效分析

电磁炉的负载就是锅具,工作时锅具切割线圈盘产生磁力线,感应形成反向环形涡流,产生焦耳热;将锅具与线圈盘等效成变压器模型[6],线圈盘作为变压器的初级,锅具等效成变压器的次级,如图1所示。

图1 锅具-线圈盘等效变压器模型

其中,R1、L1分别为线圈盘的电阻和电感;R2、L2分别为锅具的电阻和电感;M为线圈盘与锅具之间的互感系数。

假设线圈盘输入激励电压为U,频率为ω,线圈侧电流为I1,锅具侧电流为I2,根据克西柯夫定律[6],线圈与负载方程为:?

将锅具阻抗耦合至线圈盘侧,求解线圈盘侧电流如式(2):

分解式(2)阻抗,得到线圈盘侧等效电阻、等效电感分别为:

由此可见,感应加热时线圈盘电阻会增大,线圈盘电感会减小。同时,等效电阻Req、电感Leq也受频率和互感系数影响,而互感系数越大,代表着线圈盘与锅具的耦合程度越高,因此电磁炉产品结构对等效电阻、电感参数影响不可忽视,需采用仿真方法进行抽取。

1.2 阻抗参数仿真抽取

1.2.1 Maxwell涡流场理论

Maxwell方程组是支撑所有宏观电磁现象的基础,用于有限元处理电磁问题的微分形式如下:

在线性、均匀、各向同性媒介中,场量之间存在以下关系:

其中,E为电场强度,B为磁感应强度,H为磁场强度,D为电通密度,J为电流密度,ρ为电荷体密度,ε为介质的介电常数,σ为介质的电导率,μ为介质的磁导率。

电磁炉锅具感应产生涡流损耗就是加热源,因此在仿真中通常采用涡流场求解,精度较高,其求解器满足齐次波动方程[7]:

1.2.2 三维有限元仿真

为了便于计算,在不影响结果的前提下,对模型进行处理,去掉电磁炉塑胶外壳、微晶面板、风扇、控制面板等不影响磁场的结构件,留下锅具、线圈盘及底部磁条,并将线圈盘平面螺旋结构简化成同心圆,再切割线圈盘截面,依次添加激励电流形成回路,在Maxwell中建立三维仿真模型如图2所示。

图2 仿真简化模型

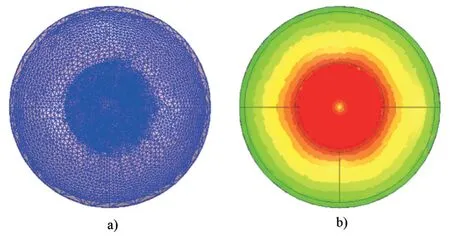

在仿真设置中,锅具材料设定sus430不锈钢,线圈盘材料设定铜,磁条材料设定铁氧体。网格划分时,因为在高频下锅具底部会产生集肤效应,锅具外表面感应涡流密度大,靠近内表面会呈指数减小,故在锅具外表面选择基于集肤深度的加密网格剖分设置,综合考虑仿真时间和仿真精度,设定3层剖分,网格划分结果如图3 a),网格总数为313213。

图3 锅具网格及涡流功率云图

求解完成后,锅具涡流功率云图如图3 b),可见锅具中间涡流远大于边缘。采用场计算器对仿真结果进行后处理,提取损耗及阻抗结果如表1所示。

表1 仿真计算结果

1.3 阻抗参数验证

1.3.1 验证方案

为验证仿真的准确性,制定相同工况下的实验方案。根据式(3)、(4)可知,等效阻抗参数除了线圈盘及锅具本身外,还受频率和互感系数的影响,故分别通过频率和结构变动进行验证。

频率上,电磁炉工作频率通常在20 kHz~30 kHz之间,为实现工作频率上的全覆盖验证,设计实验频率范围15 kHz~35 kHz,每5 kHz记录一次,记录点为:15 kHz、20 kHz、25 kHz、30 kHz、35 kHz。

结构上,在使用电磁炉时,经常会有锅具放置不居中的情况,根据微晶面板加热区域标识范围,设计实验中心偏移量0 mm~40 mm,每10 mm记录一次,记录点为:0 mm、10 mm、20 mm、30 mm、40 mm。

测量等效阻抗参数的实验仪器采用同惠TH2832电桥,搭建测试场景如图4所示。

图4 阻抗实验测试

1.3.2 验证结果

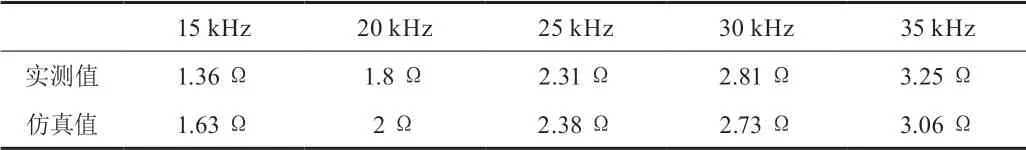

(1)频率变化

将锅具居中放置,记录频率变化后实验结果,并进行相同工况仿真,结果对比如表2、表3。表2为等效电感随频率变化,表3为等效电阻随频率变化。

表2 等效电感结果对比(频率变化)

表3 等效电阻结果对比(频率变化)

(2)结构变化

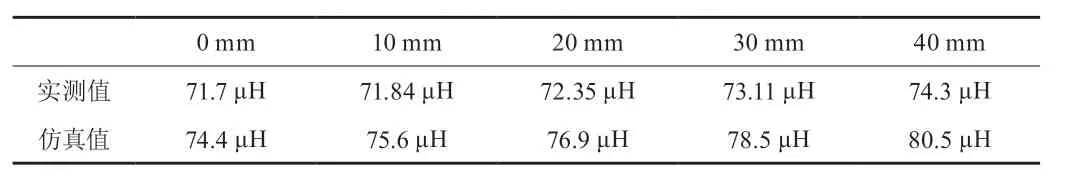

将频率设置为25 kHz,记录结构变化后实验结果,并进行相同工况仿真,结果对比如表4、表5。表4为等效电感随中心偏移量变化,表5为等效电阻随中心偏移量变化。

表4 等效电感结果对比(中心偏移)

表5 等效电阻结果对比(中心偏移)

综合频率变化及中心偏移结果,等效电感平均仿真误差为4.3%,等效电阻平均仿真误差为7.5%,三维仿真抽取等效参数与实验数据基本吻合,印证了模型准确性,因此仿真负载等效阻抗可作为谐振电路分析依据。

2 IH电路谐振电压分析

2.1 并联谐振原理

锅具及线圈盘耦合形成的等效阻抗就是谐振电感与电阻,其与谐振电容构成并联谐振主电路如图5所示[8]。当IGBT导通时,电源电压加载在等效电感与电阻上,电感、电阻电流呈指数上升;开通一定时间后,IGBT关断,电感释放能量,电容充电,此时谐振电容Cr两端左负右正,电容电压与电源电压叠加在IGBT集电极,形成峰值电压。此后电容向电感放电,电压逐渐下降,电感电位反向,IGBT反偏。等到下一个开通信号,电路又重复此过程,能量持续消耗在电阻上,完成加热。

图5 并联谐振主电路拓扑

在电感与电容谐振时,电感电流会跟随整流后的市电波形,形成周期性包络,所以在市电电压达到正弦峰值时,IGBT集电极电压也会达到最大值,此是导致IGBT过压击穿的主要原因。

2.2 电路谐振电压仿真

电磁炉电控系统由主电路、驱动电路、控制电路、保护电路、辅助电源电路及显示电路组成[9],为了便于计算,仿真只保留主电路和控制电路并进行简化,在Simplorer软件中直接调用正弦交流电源、比较器及理想开关替代实际电路,搭建仿真电路图如图6所示。

图6 仿真电路图

在仿真电路中,采用电阻分压实现采样,利用电容充放电特性实现同步的锯齿波,再通过与可调电源相比较形成IGBT的开通脉冲信号。元器件参数设置与实际电路一致,求解耗时30 s,结果如图7所示。图7 a)为电感电流包络波形,图7 b)为IGBT集电极电压波形。可见,电路仿真模型可快速、便捷地预测电路电流及电压应力大小。

图7 仿真波形图

2.3 电路参数验证

2.3.1 验证方案

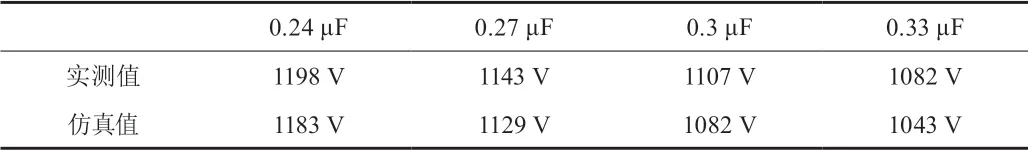

为验证仿真的准确性,制定相同工况下的实验方案。根据并联谐振原理可知,IGBT集电极上峰值电压是由谐振电容电压与电源电压正向叠加所产生,在无法改变电源电压的情况下,可通过改变电容参数进行验证。

电磁炉电容通常取0.3 μF,根据电容规格,实验取0.24 μF、0.27 μF、0.3 μF、0.33 μF进行测试,每次测试将电磁炉功率开到最大,记录市电峰值下电感电流和IGBT集电极电压。

记录电路参数的实验仪器采用安捷伦DSO7054B示波器,搭建测试场景如图8。

图8 电路参数测试

2.3.2 验证结果

将锅具居中放置,采取最大功率输出,记录电容变化后实验结果,并进行相同工况仿真,结果对比如表6、表7。表6为峰值电压随电容变化,表7为电感电流随电容变化。

表6 峰值电压结果对比(电容变化)

表7 电感电流结果对比(电容变化)

可见,仿真和实验趋势一致,峰值电压平均仿真误差约为2.1%,电感电流平均仿真误差为1.3%,仿真与实验误差较小,反映了仿真电路的准确性。结合负载等效阻抗抽取仿真,可实现IH设备并联谐振电压调试全仿真替代,为产品谐振电压分析及优化打下基础。

3 电磁炉谐振电压优化

某新品电磁炉制样后,测试发现峰值电压高达1131 V,影响电磁炉安全运行。实测等效阻抗参数后进行仿真建模并验证,其等效电感为74.4 μH,等效电阻为2.34 Ω,电路谐振电容为0.27 μF。利用电路仿真模型定性分析阻抗参数对谐振峰值电压影响趋势,如图9所示。

图9 阻抗变化对峰值电压影响

因此,可以从三个方面降低谐振峰值电压:增大电容、减小电感、增大电阻。根据式(3)、(4),电感、电阻均与线圈盘-锅具相关联,可通过增加耦合系数达到减小电感、增大电阻效果,增大耦合系数方式有:缩短线圈盘与锅具间距、增加磁条、将内圈绕线改至外圈。

对于本样机,由于微晶面板厚度限制,线圈盘与锅具间距已经达到最小,而增加磁条会额外增加成本,且影响线圈盘散热,故采用将内圈绕线改至外圈方案,通过磁场仿真发现电感减小2.4 μH,电阻增大0.12 Ω,代入电路仿真谐振峰值电压降低87 V,谐振电压仍然较高,增大电容至0.33 μF时,仿真发现谐振电压才满足安全要求。

按照最终仿真方案改进,图10中显示实验测得峰值谐振电压降至985 V,实现了优化效果,达到了产品安全余量要求。

图10 优化前后峰值电压

4 结论

本文重点分析了IH电磁场路特性,基于理论-仿真-实验搭建IH谐振电压分析优化平台,实现了IH系统等效阻抗参数抽取以及谐振电压仿真预测,并总结了谐振电压优化方向,能为IH产品设计提供参考依据,节约开发时间。主要结论包括:(1)IH电路负载由线圈盘-被加热体耦合形成,等效阻抗会受自身材料、频率、相对结构影响;(2)频率越高,等效电感越小,等效电阻越大;(3)锅具越偏移中心,等效电感越大,等效电阻越小;(4)增大谐振电容、减小谐振电感、增大电阻都可以降低谐振峰值电压;(5)对线圈盘-被加热体结构进行调整,可以较小代价改变等效阻抗参数,实现谐振电压优化。