采煤机行走部传动轴故障分析及改进对策

吕 东 宋同凯

(沈阳科技学院)

采煤机在刮板输送机上往复移动进行割煤,其移动的动力源是牵引电机,动力由牵引部减速机传递至行走部传动轴、行走部驱动轮,行走部驱动轮与刮板输送机的销排啮合,进而带动采煤机在刮板输送机上移动割煤[1]。因此,行走部传动轴是采煤机移动环节的重要组成部件,为保证采煤机高效工作,行走部传动轴必须稳定、可靠。

1 故障描述

某型号采煤机在使用过程中发生了行走部传动轴断裂故障,设备使用工况为全煤,采高1.3~1.9 m,煤壁有夹矸,煤层硬度f=2~4,在截割678 h时发生此故障。该行走部传动轴为阶梯轴,故障断裂面位于轴承安装轴肩处,故障断口外缘光滑,内部粗糙,在断裂面上有端面螺纹孔M30 的底孔。行走部传动轴断裂位置及断口见图1、图2。

2 故障分析

为准确找出故障原因,需要对损坏的行走部传动轴进行详细分析,主要从轴的尺寸参数、生产质量及使用工况3 个方面进行分析,得出故障原因,制定改进对策,避免类似故障再次发生。

2.1 设计参数

行走部传动轴的动力来源是牵引电机,牵引电机功率P=35 kW,行走部传动轴的输出转速n1=8 r/min,行走部传动轴轴承安装轴肩(故障断面处)圆角为R1。结合行走部传动轴断口情况,考虑传动轴为疲劳断裂,故在进行设计参数校核时,要进行有限元静力分析及疲劳强度分析[2],计算过程如下。

2.1.1 有限元静力分析

2.1.1.1 受力计算

行走部传动轴外部安装有行走驱动轮,行走驱动轮只受到圆周方向的驱动力,行走部紧急停车状况下输出转矩最大,其圆周力也为最大,最大圆周力F计算如下。

式中,M为行走部传动轴最大输出转矩,kN·m;r为行走驱动轮半径,取0.18 m;η为机械传动效率,取0.91;P为牵引电机功率,35 kW;n1为输出转速,8 r/min。

计算得出M=38.02 kN·m,F=211 222 N。

2.1.1.2 有限元分析

在SolidWorks 中创建行走部传动轴三维模型,然后将模型简化,并导入ANSYS 软件中。设置行走部传动轴材料为42CrMo,泊松比为0.3,杨氏模量为206 GPa,密度为7 850 kg/m3,屈服强度为550 MPa。网格划分方式为自动划分,设置网格大小为15 mm,得到391 799个单元和546 263个节点[3],见图3。

行走传动轴加载方式有2种:一种是直接在传动轴外缘加载圆周力,圆周力大小为行走部传动轴输出转矩与传动轴半径比值;另一种是在行走驱动轮节圆处施加圆周力。2 种加载方式的转矩相同,加载半径和力的大小不同,但加载效果是一致的,为与工况更接近,选择在驱动轮节圆处加载211 222 N 的圆周力F,沿节圆切线方向,对行走部传动轴两端施加全自由度约束,得出应力计算云图,见图4。

由图4可知,行走部传动轴在此力学模型下最大应力值为232.1 MPa,最大应力点位于轴承座根部圆角处。行走部传动轴材料42CrMo 的屈服强度为550 MPa,可得出行走部传动轴设计安全系数n=550/232.1=2.4。

2.1.2 疲劳强度分析

行走部传动轴疲劳安全系数计算过程如下。

(1)弯曲有效应力集中系数K0计算公式[4]为

式中,q为钢材的敏性系数;α为理论应力集中系数。

(2)疲劳安全系数Sσ计算公式为

疲劳安全系数取值见表1。

表1 各性能材料疲 劳安全系数允许值

对R1、R5、R10 3 种尺寸圆角的疲劳安全系数进行计算,结果见表2。

表2 行走部传动轴疲劳安全系数[41]

本文所论述的行走部传动轴属于高塑性材料,由表1可知,轴承座圆角为R1、R5时的安全系数分别0.86、1.03,不满足安全系数要求,故此处圆角数值设计不合理;当圆角数值为R10 时,安全系数为1.27,可满足设计要求。

2.2 产品质量

2.2.1 化学成分分析

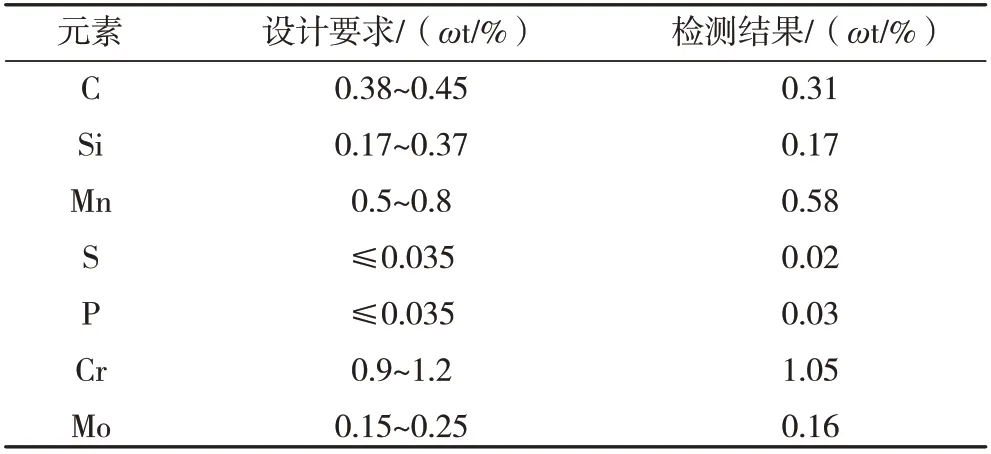

对行走部传动轴故障件进行化学成分分析,行走部传动轴设计要求化学成分与故障件检验化学成分比对结果如表3所示。由表3检验结果显示,化学成分检验符合传动轴42CrMo材质成分要求,传动轴材质正常。

表3 行走部传动轴故障件检验化学成分|5]

2.2.2 力学性能检验

对行走部传动轴故障件挑选3点进行硬度检测,测得结果及设计要求值如表4所示。

表4 行走部传动轴硬度检测结果

由表4检验结果可知,行走部传动轴硬度满足设计要求。

2.2.3 故障处宏观分析

对行走部传动轴故障件进行清洗,检查断口处发现,断面外沿平整光滑,内部材质粗糙,由断面外沿向传动轴轴线方向分布“年轮”状环带,此特征与疲劳断裂符合。

2.2.4 金相分析

对故障件取样进行金相组织检测(图5),测得金相组织为4级回火索氏体,少量托氏体,少量条状、块状铁素体,金相组织合格;夹杂物按GB/T10561—2005评定为D类夹杂物0.5级,夹杂物合格。

2.3 使用工况

设备使用工况为全煤,采高1.3~1.9 m,煤层有夹矸,设备截割时长为678 h,煤层硬度f=2~4,设备使用环境满足设计需求,截割时长在设计范围内,截割硬度未超工况,排除工况因素。

通过查看故障记录及与现场操作人员沟通了解到,设备的急停按钮经常被频繁启动,急停按钮只能在紧急情况下使整机立刻停机时使用,按下急停按钮,整机所有电机全部瞬间失电,会对设备造成冲击,特别是对行走传动系统冲击较大,所以频繁紧急停机也是本次故障的一个诱因。

3 传动轴故障小结及对改进措施

由以上分析可知,传动轴结构设计不合理、轴承安装轴肩处圆角较小为此次故障主要原因,频繁使用急停按钮导致较大冲击为故障次要原因。

针对故障原因提出改进措施:

(1)调整行走部传动轴轴承座圆角数值R1 为R10,疲劳安全系数Sσ由0.86 增大为1.27,可满足设计要求。

(2)对现场操作人员进行操作培训,要求严格按照操作规程开机、停机,坚决杜绝非特殊情况下使用急停按钮。

4 结 语

针对采煤机行走部传动轴断裂故障,从设计参数、产品材质、使用工况3个方面分析了故障原因,确定行走部传动轴设计参数不合理为本次故障主要原因,并给出针对性的解决办法。部件改进后,使用状况良好。采煤机行走部传动轴故障研究分析结果为今后轴类部件设计、故障分析及改进对策提供了参考和借鉴。