分散控制系统I/O模件地址自动识别方案

田海波,吴胜华,杨春瑜

(南京国电南自维美德自动化有限公司,南京 210032)

0 引言

分散控制系统是以控制器为核心的分散控制、集中操作管理的装置,分散控制系统的硬件设备由工作站、现场控制站和通讯网络组成。其中,工作站包括工程师站和操作员站。工程师站是分散控制系统进行离线的配置、组态工作和在线系统的监督、控制、维护的网络节点,其主要功能是提供对分散控制系统进行组态,配置工作,并在分散控制系统在线运行时实时地监视分散控制系统网络上各个节点的运行情况,使系统工程师可以通过工程师站及时调整系统配置及对一些系统参数进行设定,使分散控制系统随时处在最佳的工作状态之下。操作员站是处理一切与运行操作有关的人机界面功能的网络节点,其主要功能是为系统的运行操作人员提供人机界面,使操作员可以通过操作员站及时了解现场运行状态、各种运行参数的当前值,以及是否有异常情况发生等,并可通过输入设备对工艺过程进行控制和调节,以保证生产过程的安全、可靠、高效、高质。分散控制系统主要的控制功能是由现场控制站来完成的,分散控制系统的性能、可靠性等重要指标也都要依靠现场控制站保证,对现场控制站的设计、生产及安装都有很高的要求,是分散控制系统中的主要任务执行者。通讯网络负责联系各个站之间的通讯,由于分散控制系统是由各种不同功能的站组成的,这些站之间必须实现有效的数据传输,以实现系统总体的功能。通讯网络的实时性、可靠性和数据通信能力关系到整个系统的性能,特别是网络的通信规约,关系到网络通信的效率和系统功能的实现,所以通讯网络是连接系统各个站的桥梁,是分散控制系统得以实现的技术关键[1]。

分散控制系统用于现场信号的采集与处理、实现控制策略的现场控制站,其包括机柜及配件、电源模件、过程控制器DPU(Distributed Control Unit)模件和I/O 模件等。每个过程控制器及组态的I/O 模件构成一个独立控制子系统,控制器能够与组态的I/O 模件进行通讯,从而采集数字量和模拟量信号的数据,再独立的进行逻辑运算,控制模件进行连续控制,顺序控制等功能。分散控制系统一般采用分级递阶结构,I/O 模件按其输入或输出、模拟量或数字等功能进行设计,在工程设计阶段,I/O 模件按照一定的逻辑或物理顺序,安装在机箱或者背板上,各控制器与其组态的模件之间通过通讯总线进行通讯,实现信息的相互交互,总线内的I/O 模件之间通过地址来进行区分[2]。

电厂一般会将分散控制系统集中安装在位于主控室后的电子设备室中。I/O 模件接收由现场设备,如传感器、变送器来的信号(Input),DPU 模件根据预先设定的控制策略进行逻辑运算,并将结果(Output)送回到I/O 模件中去。同时,过程控制站还需要把必要的全局变量与中间变量的变化情况传送到中央监控层。

1 现状

分散控制系统是建立在分散结构理念上的,这对系统的可靠性是一个重要保障。由于分散结构不仅是系统功能的分散还有地理位置的分散,应用分散结构可以将系统危险性进行分散,在设备某一部分发生故障时并不会影响其他部分的正常运行。另外,对关键设备进行冗余配置是确保系统可靠性的一项有力措施,分散控制系统中还采用了一些模块化、标准化的软件,也有助于保证系统的可靠性。

由于分散控制系统构成相对较灵活,硬件高度集成化,I/O 模件设计时接口也进行了模块化、标准化设计,这些均为分散控制系统提供了较好的扩展性能。I/O 模件中的微处理器也可以有自诊断功能,应用程序执行间隙同时也进行自诊断程序的运行,对硬件的运行状态进行扫描,发现异常现象会及时报警,亮指示灯提示出现异常的部位和性质,系统维护时间短,可带电插拔,接插结构,种类少,维护方便。

随着分散控制系统在火力发电厂、冶金、化工等行业的大量应用,当大量现场信息需要由I/O 模件进入控制器后,存在着I/O 模件数量越来越多的现象,所以对分散控制系统的性能、可靠性及方便性的要求越来越高。I/O 模件出现硬件问题时,更换的便利性也需要在设计时进行考虑,用以提升维护的方便性。控制器与多个I/O 模件连接在同一总线进行通信时,需要将不同的I/O 模件加以区分。在工程设计和现场使用时,会按照组态的需求,将I/O 模件设置成相对应的不同地址[3]。当其中一块模件出现问题后,也需要使用对应地址的模件进行更换。目前,对I/O 模件的地址更改主要有以下3 种方式:

1)通讯设置方式

在分散控制系统中,控制器作为主机,以广播形式往下发送指令,I/O 模件作为从机接收到相关指令,将指令中的地址码与自己的地址码做对比。若发现是下发给自己的指令,则立即执行相关指令。执行完相关指令之后,发送相应的状态代码给控制器,示意其可以继续下一条指令。否则丢弃该指令,静默等待控制器的下一条指令。

每块I/O 模件生产时都预设有一默认地址,该地址可通过通讯方式来进行更改。在设计时需要制定相关的通讯协议,当控制器使用该通讯协议发送报文给I/O 模件链时,则对应地址的I/O 模件立刻按照报文给定的修改目的地址来改变自己的地址码。该方式需要将I/O 模件连接到专用的调试机箱上,并使用专用的调试软件,通过专用的报文格式进行通讯,从而将I/O 模件设置成所需地址。该方式的优点是通过软件进设置,不用增加硬件成本,缺点是无法直观查看I/O 模件的地址[4]。

2)拨码开关方式

拨码开关是一款能拨动的微型开关,采用的是0、1 二进制编码原理,广泛应用于数据处理、通讯、遥控等需要手动程式编制的产品上。I/O 模件一般选择安装一个8 位拨码开关,分别为1、2、3、4、5、6、7、8 位,每个位代表一个数值,推到OFF 的位置为0,拨到ON 的位置依次代表1、2、4、8、16、32、64、128,拨到ON 的位代表的数值相加,就是该机的地址码。其二进制从“00000000”至“11111111”,分别代表0 ~255 的地址编码,工程上可根据组态的需求,将拨码开关拨至所需的地址。此方式与通讯设置方式相比,优点在于可直接拨码设置地址,并可以直接查看I/O 模件的地址,无需使用调试机箱和调试软件[5]。

3)机箱槽位方式

此方式是将分散控制系统机箱中的每个槽位对应为一个固定的地址,机箱按照槽位顺序给插在其槽位上的I/O模件输入不同的地址识别位。当I/O 模件插入到槽位上后,根据不同的地址识别位计算出地址。由于机箱位置有限,此方案仅能设置与机箱位置对应的部分地址,若使用超过一个机箱时,需要使用拨码等方案将机箱进行地址分配,并需要将机箱的地址接入I/O 模件,以区别不同机箱的同一槽I/O 模件地址。

上述各种方案在工程设计时,需要在每层机箱中预留部分位置,防止后续设计时需要添加I/O 模件。在机箱出现故障时,首先需要拔出所有I/O 模件;若机箱采用拨码开关设置地址,则还需要调节拨码开关至正确值。在I/O模件出现问题需要更换时,也需要手动通过拨码开关或者通讯的方案来设置I/O 模件的地址。这对正在运行的火电厂会增加更换时间,若由于操作步骤的遗漏未进行设置或只进行了部分设置,会给火电厂运行带来极大的风险。

图1 单列安装地址识别示意图Fig.1 Address recognition diagram for single row installed

2 I/O模件间地址自动识别的方案

不同于现有的地址自识别方案,本方案设计的系统具有以下益处:

1)在工程设计时,相对于传统的使用通讯设置方式、拨码开关方式或每个槽位对应为一个固定的地址的按机箱槽位的方式,本设计方案可以根据工程需求,灵活地加减模件背板来增加配置的I/O 模件数量,无需在工程设计时就预留足够多的槽位。

2)由于现场环境比较复杂,会造成I/O 模件或模件背板的损坏,在更换出现故障的I/O 模件或模件背板时,无需再次进行手动设置。当I/O 模件插入相应的位置后,可以直观地从距离通讯口位置知晓I/O 模件地址等,操作简单,准确可靠。

如以设计示意图1 为例,展示本设计的具体方案。控制器使用通讯总线与I/O 模件进行通讯,基本模式为一个控制器接出多路总线,每路总线均可连接多块I/O 模件。模件背板用于安装、固定I/O 模件,并将外部信号量、地址选择位和与控制器连接的总线接入I/O 模件内部,模件背板上下两侧有连接器,两块模件背板之间连接器可将总线和地址线连接,多个相同的模件背板可连接成一块长背板。

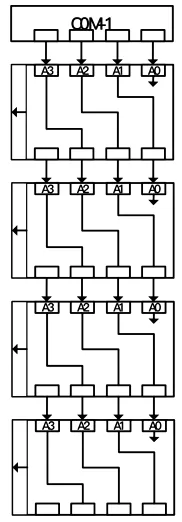

图2 双列安装、左右接线地址识别示意图Fig.2 Address recognition diagram for double row installed,left and right connection

每块模件背板的总线采用直接连接,多条地址线的输入端与输出端之间采用按位右移一位的方案进行连接,与控制器连接的总线接口电路将与其连接的第一块模件背板的输入部分地址线的每一位均上拉至高电平,输入地址线接入I/O 模件内部进行地址识别,I/O 模件识别的2 进制地址为0b1111(16 进制地址0xF)。由于I/O 模件的地址线采用按位右移移位的方案进行布线,第一块模件背板输出端的地址线的最高位将变成低电平,其余位还保持高电平。

当有第二块模件背板接入时,输入部分的地址线电平为第一块模件背板输出的电平,输入地址线接入I/O 模件内部进行地址识别,I/O 模件识别的2 进制地址为0b0111(16 进制地址0x7),输出部分的地址线的最高两位将变成低电平,其余位保持高电平,所以下一块的输入地址线2进制地址为0b0011(16 进制地址0x3)。在有多列的情况下,由于控制器输出多路总线,可将每路总线下的起始位地址设置成不同地址,控制器寻址时只需总线号,即可换算成相应的地址。

在工程应用时,为了提高每个机柜的接口数量,提升机柜接线的方便性,一般会将分散控制系统的机柜接线口分在左右两侧,分别进行接线。此时需要将模件背板旋转180°进行安装,若分散控制系统I/O 模件采用双列安装、左右接线的模式,本设计方案还提供了一种能自动识别左右地址的方案。图2 是本设计方案在该情况下的地址识别示意图,其中通讯口COM1 为左侧接线,通讯口COM2 为右侧接线,每一列有4 块I/O 模件。

控制器通讯口接出的多路总线中地址识别电路部分,其中与地址识别电路有关的每位均需要拉高成高电平。与控制器连接的第一块模件背板,左侧为双列安装模式下左侧地址的状态,右侧为双列安装模式下右侧地址的状态。由于模件背板相同,左侧模件背板的上半部分连接器的地址状态接入I/O 模件内部进行地址识别,右侧模件背板的下半部分连接器的地址状态接入I/O 模件内部进行地址识别,左侧I/O 模件识别的2 进制地址为0b1111(16 进制地址0xF),右侧I/O 模件识别的2 进制地址为0b1110(16 进制地址0xE)。

与控制器连接的第二块模件背板,左侧I/O 模件识别的2 进制地址为0b0111(16 进制地址0x7),右侧I/O 模件识别的2 进制地址为0b1100(16 进制地址0xC)。与控制器连接的第3 块模件背板,左侧I/O 模件识别的2 进制地址为0b0011(16 进制地址0x3),右侧I/O 模件识别的2 进制地址为0b1000(16 进制地址0x8)。与控制器连接的第4块模件背板左侧I/O 模件识别的2 进制地址为0b0001(16进制地址0x1),右侧I/O 模件识别的2 进制地址为0b0000(16 进制地址0x0)。

由于左右两侧I/O 模件识别的所有地址均无重复现象,可在I/O 模件的软件部分将16 进制识别地址为0xF 和0xE的定义为I/O 模件通讯地址为1,将16 进制识别地址为0x7和0xC 的定义为I/O 模件通讯地址为2,将16 进制识别地址为0x3 和0x8 的定义为I/O 模件通讯地址为3,将16 进制识别地址为0x1 和0x0 的定义为I/O 模件通讯地址为4,此地址定义为DPU 识别地址中的I/O 模件地址低四位,将通讯口的基地址定义为I/O 模件地址的高四位,如通讯口COM1 定义地址高四位为16 进制0x0,通讯口COM2 定位地址高四位为16 进制0x1,则通讯口COM1 接出的第1 块I/O 模件至第4 块I/O 模件地址分别为0x01、0x02、0x03、0x04,通讯口COM2 接出的第1 块I/O 模件至第4 块I/O 模件地址分别为0x11、0x12、0x13、0x14。

若需要增加I/O 模件的低四位地址,只需要定义每条通讯总线上最大I/O 模件数量,再增加相应的地址识别电路位数即可;若需要增加I/O 模件的高四位地址,则只需要在DPU 中增加相应的通讯口数量即可。

不同于现有的地址自识别方案,本方案设计的系统具有以下益处:

在地址识别位数量满足的情况下,可以灵活地增减模件背板的数量。当出现I/O 模件损坏或模件背板损坏时,操作人员无需做任何的设置或修改,只需要更换相应位置的I/O 模件或模件背板。更换后,I/O 模件可以直接识别地址的低位,控制器通过通讯口识别相应的地址高位。

3 结论

与目前各厂家所设计的传统I/O 模件地址设置的方案相比,本设计方案在工程实施时,可灵活地增减需要配置的I/O 模件数量,无需预留足够多的备用槽位,或在更换由于现场环境比较复杂而造成的故障I/O 模件或故模件背板时,无需再次进行手动设置I/O 模件或故障模件背板的地址。当I/O 模件插入相应的位置后,工程人员可以直观地从距离通讯口位置知晓I/O 模件地址等。当故障发生时,也可直接找到故障I/O 模件具体位置,操作简单,准确可靠。该方案已应用到工程中,运行状况良好。

—— 晶体硅太阳电池研究进展(10)