异戊二烯中硫的分析及脱除

王龙庆

抚顺伊科思新材料有限公司(辽宁抚顺 113004)

异戊二烯含有一个共轭双键,化学性质活泼,能参与表征二烯烃的一切化学反应。在合成橡胶领域,异戊二烯作为原材料可以用来合成聚合级异戊二烯橡胶、丁基橡胶、苯乙烯-异戊二烯-苯乙烯(SIS)热塑性弹性体等[1]。异戊二烯中含硫化合物超过一定量,可导致合成橡胶过程中使用的催化剂中毒,聚合出现诱导期,聚合速率明显下降,进而导致合成橡胶产品质量下降[1-2]。

抚顺伊科思新材料有限公司15万t/a乙腈法裂解C5分离装置利用石油烃高温裂解制乙烯过程的副产C5为原材料,年产约4万t聚合级异戊二烯产品。上游裂解C5中有害杂质硫化合物含量过高会导致产品异戊二烯硫含量超出行业标准要求[3],影响公司下游客户对产品的应用,进而影响产品的市场竞争力和公司效益。因此,十分有必要对异戊二烯中硫的形态、含量以及脱除方法进行研究,以应对上游裂解C5中硫化合物含量过高的问题。

1 异戊二烯中硫的形态分析

异戊二烯中的含硫化合物,可能包括二硫化物、噻吩类硫、硫醇、羰基硫、硫醚等。针对上述含硫化合物,吴国清等[4]论述了不同硫型的传统化学定性定量测试方法,虽然普适性较强,但过程烦琐且整体精度较差。根据上述硫的形态分析,并结合C5分离装置工艺特点,初步认为产品异戊二烯中硫的形态种类不会过于复杂,可能较为单一。对异戊二烯中硫的形态进行分析,采用化学测试方法稍显复杂,本研究采用单四级杆气质联用仪(赛默飞世尔科技有限公司)对自产聚合级异戊二烯中硫的形态进行分析。仪器分析条件如下所示:色谱柱为Rxi®-1ms毛细管色谱柱;进样口温度为200℃;色谱柱起始温度为26℃,保持40 min,以10℃/min的速率升温至250℃,保持5 min;载气为氦气;电离方式为电轰击电离(EI);传输线温度为250℃,离子源温度为280℃;扫描范围为5~600 amu。

采用组分出峰时间和质谱图相结合的方法对硫的形态进行分析。经分析发现,异戊二烯中的硫以二硫化碳的形式存在。

2 异戊二烯中二硫化碳的定量分析

已知异戊二烯中硫的形态为二硫化碳,因此可以参照GB/T 14326—2009《苯中二硫化碳含量的测定方法》建立异戊二烯中二硫化碳的测试方法,但此方法测试范围为0.01~0.06 g/mL,当异戊二烯中二硫化碳含量超出测试范围上限时,需要将二硫化碳质量浓度稀释到上述范围内,测试过程较为烦琐。针对异戊二烯中硫的定量分析,目前采用较多的测试方法为SH/T 0689—2000《轻质烃及发动机燃料和其他油品的总硫含量测定法(紫外荧光法)》以及GB/T 6324.4—2008《有机化工产品试验方法第4部分:有机液体化工产品微量硫的测定微库仑法》[3]。本研究参照SH/T 0689—2000对异戊二烯中的二硫化碳进行定量分析。

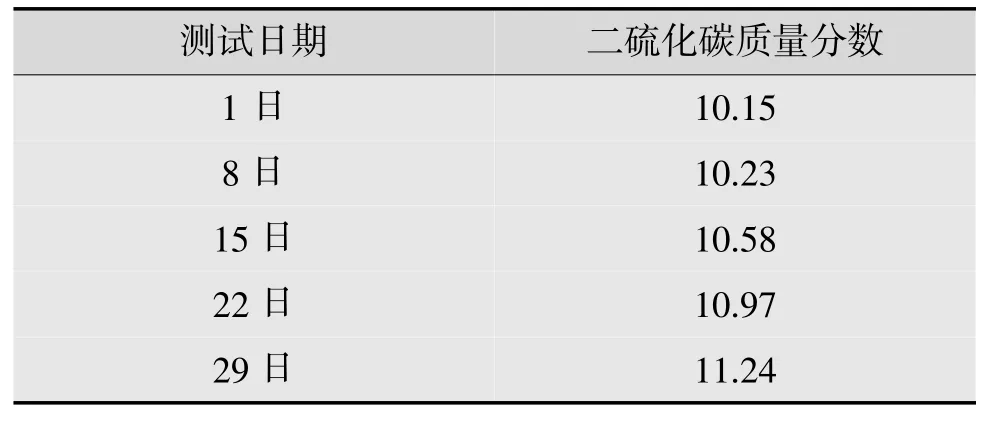

对公司2021年3月份连续生产的C5分离装置产品储罐内异戊二烯中二硫化碳的含量进行测定,结果如表1所示。从表1可看出,在3月份,异戊二烯中二硫化碳含量比较稳定,整体呈上升趋势,但已超出行业标准指标要求(小于5μg/g)。

表1 异戊二烯中二硫化碳含量 μg/g

3 异戊二烯中二硫化碳的脱除

C4,C5烃中硫脱除的研究较为广泛,宋乐春等[5]综述了C4烃中硫的类型、含量以及脱硫的研究进展,魏春杰[6]对环戊烷中硫的物理脱硫法和化学脱硫法进行了分析比较。上述研究尚未涉及二硫化碳的脱除,本研究采用自主研发的液态脱硫剂将异戊二烯中的二硫化碳进行形态转化,利用精馏塔脱除形态转化后的硫。

3.1 异戊二烯中二硫化碳形态转化必要性分析

在101.3 kPa下,异戊二烯的沸点为34.067℃,二硫化碳的沸点为46.225℃,二者可以形成二元共沸混合物,共沸点小于34.15℃[7]。采用流程模拟软件绘制出异戊二烯、二硫化碳在101.3 kPa下的t-xy图,如图1所示。从图1可以看出,当异戊二烯质量分数在0.9左右时,二者存在共沸,共沸点约为34.06℃,与文献查询结果相吻合。因为二者在一定范围内存在共沸现象,且公司自产异戊二烯与杂质二硫化碳组成恰巧在上述范围内,所以单独采用普通精馏法脱除异戊二烯中的二硫化碳不可行。

图1 异戊二烯、二硫化碳t-x-y图

3.2 二硫化碳形态的转化及脱除

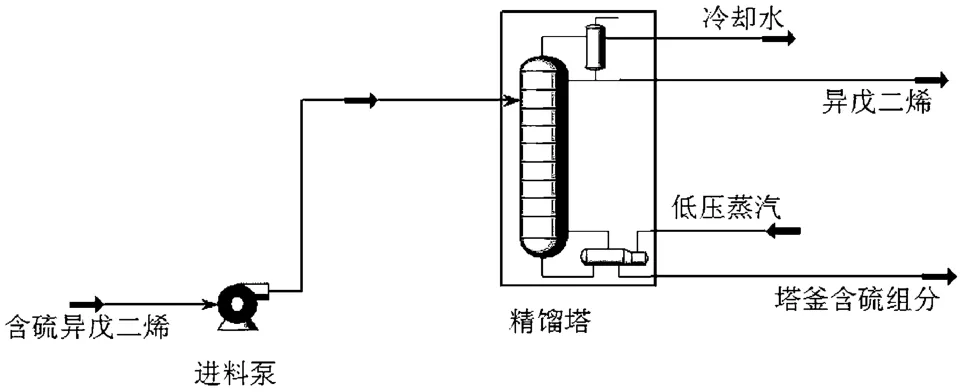

根据异戊二烯中二硫化碳含量情况,将自主研发的液态脱硫剂按照不同比例分别加入到异戊二烯储罐中,并静置一定时间,让二硫化碳在脱硫剂的作用下反应而发生形态转化,随后采用离心泵将异戊二烯物料连续采入精馏塔中,利用精馏塔将转化后的硫脱除。精馏塔塔顶产出异戊二烯,塔釜含硫组分间歇采出至C5分离装置副产品中,无废料产生,对环境保护有利。

精馏塔总塔板数为100(紧邻塔釜的塔板记为第1板),流程如图2所示,分离任务为将转化后的硫从异戊二烯中脱除。精馏塔的操作条件如下:进料质量流量为1 500 kg/h;进料温度为25℃;进料压力为0.6 MPa;进料板位置在40板处;塔顶操作压力为0.16 MPa,塔釜操作压力为0.21 MPa;塔顶采出量为1 390 kg/h,塔釜间歇采出;回流量为2 780 kg/h。

图2 精馏塔脱硫流程

3.3 异戊二烯中二硫化碳脱除效果分析

3.3.1 脱硫剂加入量对脱硫效果的影响

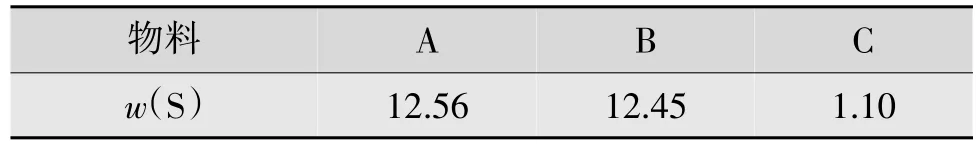

对储罐内未加脱硫剂的异戊二烯(A)、加入脱硫剂反应12 h后的异戊二烯(B)以及经精馏塔脱除硫后塔顶异戊二烯(C)分别进行硫含量测试,结果如表2所示。A与B硫含量相差无几,说明脱硫剂与二硫化碳反应后,只是硫的形态发生变化,硫依旧存在于异戊二烯中;对比B与C,硫含量由12.45μg/g下降至1.10μg/g,硫脱除效果显著,硫含量达到行业标准要求,说明硫的形态发生变化后,新形态的硫与异戊二烯不存在共沸现象,可以通过精馏脱除。

表2 异戊二烯中硫含量 μg/g

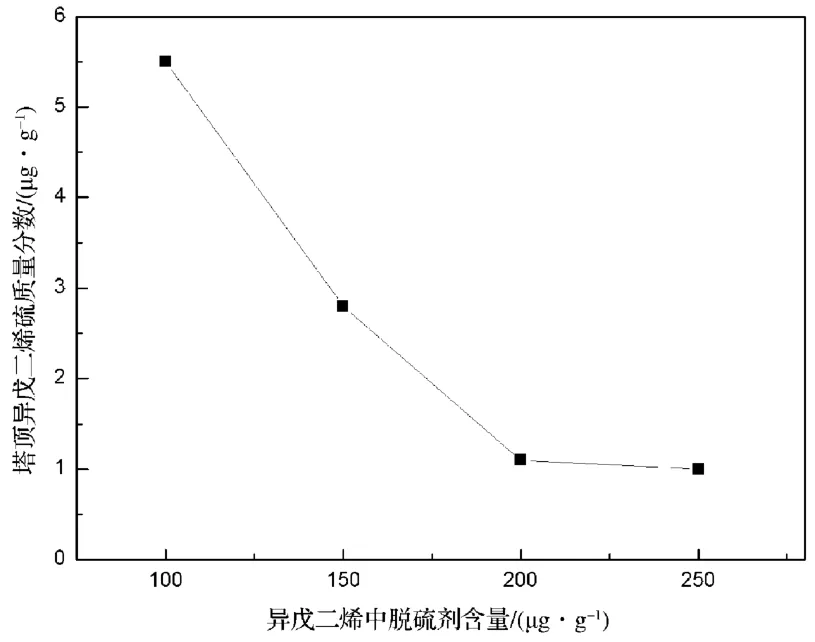

同时考察了脱硫剂加入量对异戊二烯脱硫效果的影响,结果如图3所示。从图3可以看出,随着异戊二烯中脱硫剂含量的增加,经上述脱硫处理后,精馏塔塔顶异戊二烯中硫含量逐渐降低,脱硫效果越来越好;当加入的脱硫剂为100μg/g时,脱硫效果最差,异戊二烯中含硫5.5μg/g,超过行业标准对异戊二烯中硫含量的要求;随着加入脱硫剂质量的增加,异戊二烯中的硫含量符合行业标准要求;当加入的脱硫剂从200μg/g增加到250μg/g时,异戊二烯中的硫含量变化趋势不明显,脱硫效果趋于一致。上述结果说明,脱硫剂的加入量对硫脱除效果影响较大。脱硫剂加入量越多,储罐内脱硫剂与二硫化碳接触碰撞的几率越大,其与二硫化碳反应越完全,硫型的转化越充分,进而越有利于提高后期的精馏分离效果。根据分析结果,为了能够最大程度降低异戊二烯中硫含量,并适当降低脱硫剂的加入量以降低成本,综合考虑,确定异戊二烯中脱硫剂的加入量为200μg/g。

图3 硫含量随脱硫剂含量的变化

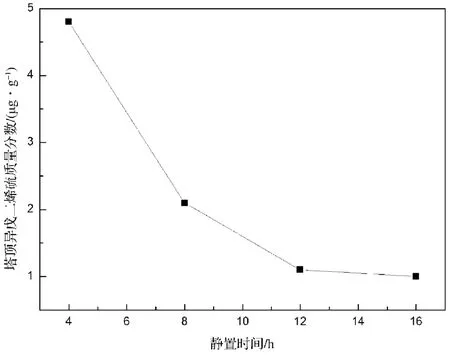

3.3.2 不同静置时间对脱硫效果的影响

为了提高脱硫效率,缩短加入脱硫剂后的静置时间尤为重要,考察了不同静置时间对脱硫效果的影响,结果如图4所示。从图4可以看出,随静置时间的延长,精馏塔塔顶异戊二烯中硫含量逐渐降低,脱硫效果越来越好;当静置4 h时,脱硫效果最差,异戊二烯中硫含量为4.8μg/g;当静置时间由12 h延长至16 h,硫含量变化趋势不明显,脱硫效果趋于一致。上述结果表明,随着静置时间的延长,脱硫剂与二硫化碳反应越完全,硫型的转化越充分,进而硫的脱除效果越好。根据分析结果,在提高脱硫效率的基础上,最大程度地降低精馏塔塔顶异戊二烯中的硫含量,确定静置时间为12 h。

图4 硫含量随静置时间的变化

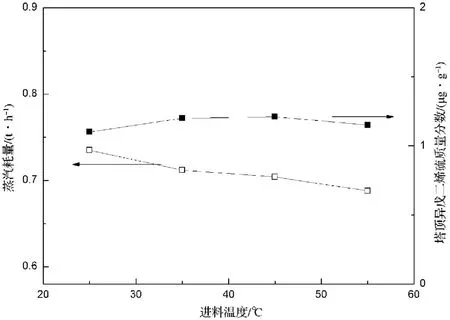

3.3.3 精馏塔进料温度对脱硫效果的影响

精馏塔操作过程中,在保证塔顶采出组分纯度的前提下,有时会采用提高进料温度的方式来在一定程度上降低蒸汽的消耗,进而降低精馏装置运行成本。在上述确定的脱硫剂加入量及静置时间条件下,保持原精馏塔操作条件不变,考察了进料温度对脱硫效果的影响,并研究了其对蒸汽耗量的影响,结果如图5所示。从图5可以看出,随着进料温度的提高,精馏塔塔顶异戊二烯中硫含量变化不大,硫含量符合行业标准要求;随着进料温度的提高,蒸汽耗量逐渐下降,当进料温度由25℃提高至55℃时,蒸汽耗量由0.735 t/h降低至0.688 t/h,平均每小时节省蒸汽近50 kg。分析结果表明,进料温度提高,塔顶异戊二烯中的硫含量变化不大,这可能与转化后的硫沸点变高(相对于异戊二烯挥发度变小)有关;随着进料温度提高,进料组分的热值增加,精馏塔内各塔段维持恒定温度所需蒸汽量下降。兼顾异戊二烯中硫含量及精馏塔蒸汽耗量,将精馏塔进料温度定为55℃。

图5 硫含量、蒸汽耗量随进料温度的变化

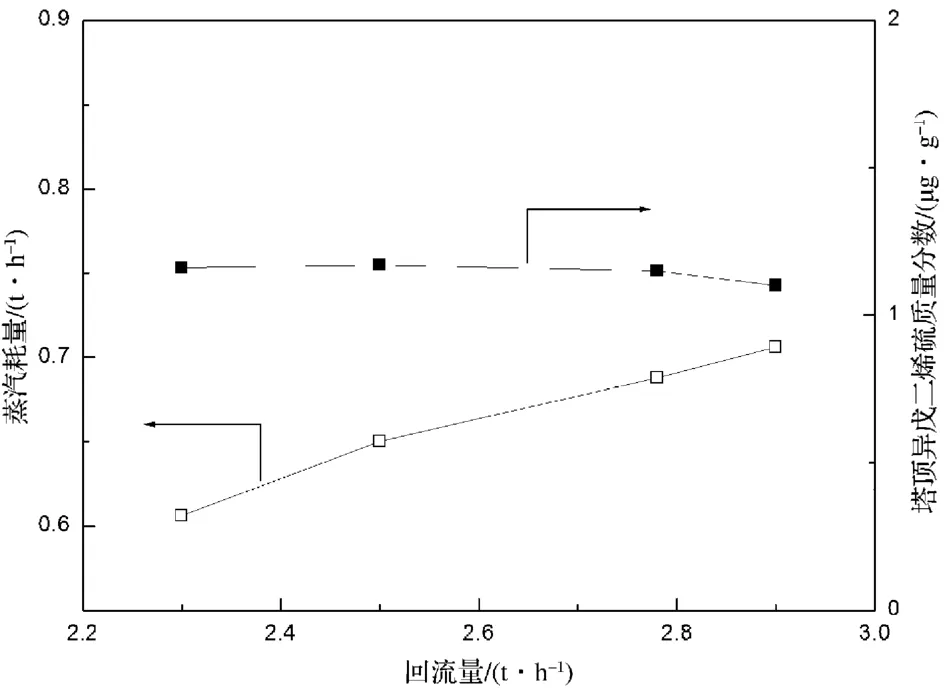

3.3.4 精馏塔回流量对脱硫效果的影响

在精馏塔运行过程中,经常通过增大回流比(回流量与塔顶采出量的比值)来提高精馏塔塔顶产品纯度或降低塔顶产品中杂质含量。保持其他条件不变,通过固定塔顶采出量、改变回流量(即改变回流比),以期进一步降低精馏塔塔顶异戊二烯中硫含量,并考察了蒸汽耗量情况,结果如图6所示。从图6可以看出,随着回流量的变化,塔顶异戊二烯中硫含量变化趋势并不明显,进一步表明在一定程度上降低回流量并不会影响塔顶异戊二烯中硫含量;而随着回流量的降低,蒸汽耗量逐渐降低,表明在塔顶采出量不变的前提下,回流量降低致使精馏塔内气相量降低,因而所需蒸汽量降低。综合考虑,将回流量确定为2 300 kg/h。

图6 硫含量、蒸汽耗量随回流量的变化

4 结论

经气质联用仪分析,异戊二烯中硫的形态为二硫化碳。采用紫外荧光法分析了储罐内异戊二烯中硫的含量,含量较为稳定,略呈上升趋势。经资料检索及模拟发现,异戊二烯、二硫化碳存在共沸现象,单独采用精馏塔无法将硫脱除。向异戊二烯中加入自制脱硫剂进行硫的形态转化,利用精馏塔脱除转化后的硫,随着脱硫剂加入量的增加,塔顶异戊二烯中硫含量逐渐下降;随着静置时间的延长,异戊二烯中硫含量逐渐下降;改变进料温度或回流量,对塔顶异戊二烯中硫含量影响不大,但会影响蒸汽耗量。