静电聚结分离器电场分布数值模拟与分析

宋奕夫 张明 尚超

摘 要:原油脱水是应用物理或化学方法将以游离状态或乳化液状态伴随在原油中的水分除去,在石油生产过程中是一道重要工序。海上石油生产与陆上不同,海上平台空间受限,不能像陆上原油脱水一样设置大型的沉降罐进行多级沉降,既耗时又占地。静电聚结分离器很好的解决了这个问题。静电聚结分离器具有占地小、效率高、安全性和可靠性高的优点,对海上石油生产具有重要研究意义,并拥有广泛的发展前景。本文对静电聚结分离器进行横切面的二维建模,通过COMSOL Multiphysics软件进行仿真模拟,通过单一变量模拟,研究影响电场强度的因素,并开展电场强度需求的评估分析,最后依据仿真模拟的结果对静电聚结分离器的设计提出建议与优化方案。

關键词:静电聚结脱水;仿真模拟;COMSOL Multiphysics

一、引言

近年来,随着一些海洋石油区块进入生产的中后期,采出液含水率过高的问题也受到越来越多的关注,如流花11-1等油田含水率甚至高达98%。同时,开采后期阶段,原油重质化、劣质化也越来越明显,流程中化学药剂不得不大量使用,导致很多油田采出液油水乳化严重,这给常规油水分离带来很多问题:(1)分离设备占地过大。海上石油平台可以说是寸土寸金,体型大、重量高的沉降罐在平台上占用了过多空间,也对平台设计时的重控提出了更多挑战;(2)电脱水器运行不稳。由于采出液含水高、性质差和乳化严重,常规油水分离后可能含水偏高,进入电脱水设备会导致电流升高、甚至跳闸,对电脱水设备的安全运行有很大的负面影响;(3)经济性差。多级沉降罐沉降、电脱水器跳电等都会使生产周期拉长,影响海上石油平台生产效率,同时增加运行及维护费用,对生产经济性有负面影响。

1.1研究背景及意义

随着大部分陆上和海上油田进入开采后期,采出液含水急剧升高,面临适应性增产改造;另一方面,针对世界范围内高含水油田、边际油田、深水油田和绿色油田开发的新形势,提高现有原油电脱水设备的处理效率、减小设备体积、减少化学破乳剂对环境的负面影响成为一种迫切需求。

电脱水技术是油水乳化液非常有效的分离技术,在油水分离领域得到了广泛应用,但传统电脱水技术均采用金属裸电极,只能在含水量比较低的原油中才能建立稳定的电场,含水量一旦上升,很容易就会“跳电”,影响生产效率,已经不能适应当前海上油田原油含水量、原油性质和生产效率的变化需求。开发新型静电聚结脱水技术主要有以下几个优点

(1)能够适应高含水量要求,提高设备运行稳定性。新型静电聚结脱水技术采用绝缘电极用于静电聚结过程,这类绝缘材料具有较高的相对介电常数,包覆在金属电极表面,可以处理高含水原油乳化液,避免电极棒间电流增大发生短路;

(2)实现高效分离。由于采用绝缘材料可以直接用于高含水工况,因此可以将常规三相分离与静电聚结技术有机整合,通过电场合理布置,减少设备级数和设备个数,降低占地面积和运行维护成本并节省投资;

(3)节能环保。对于重质劣质乳化液,常规电脱水罐内乳化层厚,后排水含油高。采用新型静电聚结技术可以有效降低乳化层高度,降低排水含油,减少污水处理费用和环保压力。

1.3本文的研究内容

本文针对静电聚结技术开展研究,结合工程实例的绝缘电极棒和裸电极(接地极)排布方案,对静电聚结分离器进行横截面的二维建模,并通过COMSOL Multiphysics软件对分离器内电场场强分布进行数值模拟研究。通过改变绝缘电极的电压、绝缘电极绝缘层厚度、乳化液含水率和电极棒的间距四种单一条件,分析影响分离器内乳化液电场强度的关键因素,并开展静电聚结分离器电极布置、电压参数等优化工作。

二、理论基础

2.1静电聚结脱水原理

静电聚结脱水是利用电场作用破坏原油乳化液,使水滴互相吸引、聚结,并最终沉降,与原油彻底分离的过程。虽然静电聚结过程涉及到物理学、流体动力学、化学及静电等不同理论,但在其聚结方式、聚结过程和沉降分离方面已经达成一定共识。

2.2沉降速度关键因素

根据斯托克斯定律F=6πηυR可知,水滴沉降速度与水滴直径的平方呈正比,也就是说,水滴越大,沉降速度越快。因此自然沉降分离的效率取决于乳化液中大水滴所占比例,而乳化液中水滴分布取决于其进分离器前的剪切混合状况,很难控制。

引入外加电场可以很好的解决问题,乳化液中的水滴在外加电场作用下会产生极化、电泳作用,产生电泳聚结和偶极聚结,其中在交流电场中,偶极聚结是主导因素。乳化液中的水滴在交流中因感应产生诱导偶极子,顺电场方向两端带相反电荷排列,相邻的水滴极性相反,产生偶极聚结力,聚结成较大的水滴。

通过计算可知水滴半径对聚结力影响最大,其次是水滴间距,即分散相水滴的浓度,最后是电场强度。可知如果水滴密度较大,水滴间接触几率高,上述静电力能有效促使水滴变大聚结提高油水分离效率。

2.3最优电场强度分析

通过查阅SY/T0045-2008原油电脱水器设计规范,其中第5.5小节明确了电脱水器内强电场部分的电场强度设计值宜为0.8kV/cm-4kV/cm;弱电场部分的电场强度设计值宜为0.3kV/cm-0.5kV/cm。同时提供了五个设计实例于附表中,参见表2-1。

根据实验室数据,结合电脱水器设计规范,我们将本次仿真模拟研究的强电场部分电场强度优化目标值设定为0.6-1.2kV/cm,弱电场部分电场强度优化目标值设定为0.3-0.5kV/cm。

三、静电聚结分离器模型建立

3.1二维模型的建立

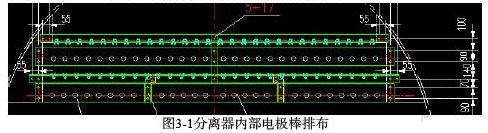

数值模型以涠洲油田静电聚结改造项目,分离器内部构造为基础开展建模,电极布置如图3-1所示。绝缘电极棒和裸电极电极棒(接地极)均为14mm直径的钢管,分为四排交错排列。

第一、三排为裸电极电极棒,第二、四排为绝缘电极棒。其中绝缘电极棒外层是绝缘层,厚度为1.4mm。

由切面图可知,电极棒之间的距离为96mm,每层电极棒的间距为150mm。按照上述特征,在COMSOL Multiphysics软件中建立涠洲项目静电聚结分离器的横切面二维模型。

3.2选取材料

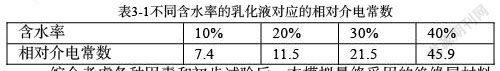

在本次研究中,分离器中的乳化液被视为工业油,通过设定不同的相对介电常数,来近似代表分离器内乳化液含水率的变化,课题组以往研究中在实验室中测得不同含水率原油的相对介电常数如表3-1。

综合考虑各种因素和初步试验后,本模拟最终采用的绝缘层材料为PTFE,在COMSOL Multiphysics软件中选择PTFE-Polytetrafluoroethylene,相对介电常数设定为2.55。电极棒材质选为SteelAISI4340钢材,相对介电常数设定为1。

四、改变单一参数模拟结果

4.1改变绝缘电极的电压

对绝缘电极棒施加不同大小的电压,分别得出模拟结果。除了改变了电极棒的电压外,绝缘层厚度均为1.4mm,乳化液相对介电常数为11.5(含水率20%)。

可以发现改变绝缘电极棒的电压,对电场强度的影响较为明显,随着电压的增加,电场强度也明显增强。更高的电场强度可以获得更好的脱水效果,但是也会对电极的可靠性和寿命产生影响,需要根据其他参数进行综合考虑来确定现场应用的电压设定条件。

4.2改变绝缘电极绝缘层厚度

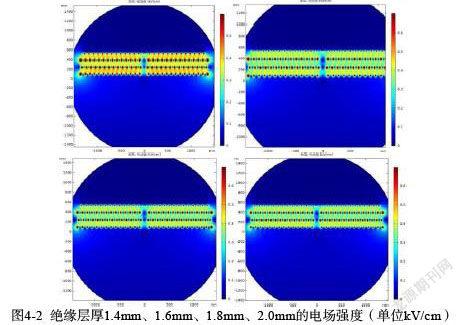

本节通过改变绝缘层厚度,来研究对电场强度和电场分布的影响。但是需要注意的是,电极棒上的绝缘层不宜过薄,零点几毫米厚的绝缘层目前只能采用喷涂的工艺方式进行加工,这将导致绝缘电极棒加工成本过高,而且在使用中绝缘涂层容易磨损,不易维护,不符合设计的初衷和海上石油行业的工作条件。在前期研究中,我们已经选择了相对介电常数为2.55的PTFE材料。绝缘层厚度选取1.4mm、1.6mm、1.8mm和2mm四种。在不改变其他条件的情况下(电压8kV;乳化液含水率20%),得到的结果如下。

我们发现绝缘层越厚,电场强度衰减的越厉害,2mm厚度的绝缘层已经对电场强度有一定的影响。为了提高电场强度从而保证静电聚结脱水的效率,我们选择1.4mm厚度的绝缘层。

4.3改变乳化液含水率

改变分离器中乳化液的含水率,就是改乳化液的相对介电常数,表4-2给出了在实验室测得不同含水率乳化液的相对介电常数。

实验模拟了在6kV电压且绝缘层厚度为1.4mm时,乳化液含水率分别为10%、20%、30%和40%的四种情况下静电聚结分离器内的电场强度。

得出结论,乳化液含水率越高,电场强度越低,乳化液含水主要取决于现场操作过程中来液含水的变化情况。在实际生产中,乳化液含水率是相对客观的条件,在涠洲油田静电聚结项目中,乳化液含水率大约为40%以上。本次模拟主要为了研究不同含水率对电场强度的影响,对未来实际应用和优化提供参考。

4.4改变电极棒的间距和排布

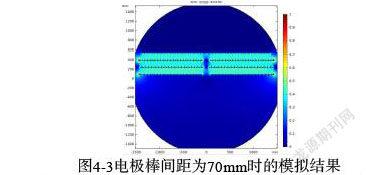

通过上面三组单一变量模拟实验,可以看出增加电压,减小绝缘层厚度和降低乳化液含水率对于提高电场强度有积极影响。但是在具体应用过程中,需要综合经济性、安全性和脱水效率来确定工作电压。通过模拟结果分析,6kV的电压能够产生较好的电场分布。绝缘层厚度变薄了虽然能提高电场强度,但是过薄的绝缘层在加工上存在困难,只能采用喷涂的方式,生产成本高而且耐用性较差,同时过薄的绝缘层有被电流击穿的风险。我们选择了1.4mm的PTFE材料绝缘层,可以采用热缩的方式加工,同时耐用性大大提高。最后根据现场的实际情况,乳化液含水率设定为40%。

基于以上设定条件,开展了改变电极棒间距对电场强度的影响研究,将水平方向电极间距96mm修改为70mm,模拟结果如下图4-13所示。

可以发现,缩短了横向间距后,横向电极棒间的电场提升非常明显,但是,在上下两层电极棒之间的电场强度大部分都处于0.3-0.5kV/cm这个区间,电场强度略小。我们在缩小电极棒水平方向间距的基础上,也缩短了垂直方向的间距,垂直方向间距从240mm降低为160mm,同时增加一行绝缘电极棒和一行裸电极棒,结构如图4-14所示。通过模拟,结果如图4-15所示。

五、结果分析及结论

5.1结果分析

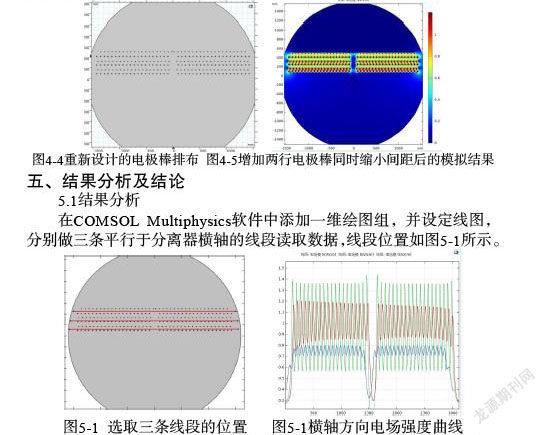

在COMSOL Multiphysics软件中添加一维绘图组,并设定线图,分别做三条平行于分离器横轴的线段读取数据,线段位置如图5-1所示。

我们可以得到这三条线段的电场强度分布曲线图,得到的電场强度曲线图如图5-1所示。

可以发现电极分布大部分区域的电场强度在0.6-1.4kV/cm的范围内,其中0.7-1.2kV/cm范围内的部区域较多,满足静电聚结脱水的要求。由于矩阵电极分布排列,电场强度呈现不规律分布,当含水原油流动经过相关区域的过程会经历不同电场强度的电场作用,这样也更利于液滴的运动和碰撞,有效提高脱水效率。

5.2总结

本文对静电聚结分离器内电场强度进行了较为详细的仿真模拟,根据模拟结果进行分析,得到主要结论如下:

(1)在静电聚结分离器中,通过增加绝缘电极棒电压,减小绝缘层厚度和降低乳化液含水率对于提高电场强度有积极影响。

(2)现场操作电压、绝缘层厚度等参数需要考虑电极寿命、装置可靠性等综合因素的影响。

(3)静电聚结分离器设计中,强电场部分电场强度优化目标值设定为0.6-1.2kV/cm,弱电场部分电场强度优化目标值设定为0.3-0.5kV/cm。

(4)改变电极矩阵排列间距,可以很好的优化电场强度分布,又必要根据具体项目,开展电场强度数值模拟,优化电极间距等参数。

参考文献

[1]徐闽,张志平,郝宝齐,沈彬,吕真真.新型静电聚结脱水技术在分离器中的应用[J].中国海洋平台,2020,35(06):84-89.

[2]崔新安,彭松梓,申明周,王春升.静电聚结原油脱水技术现场应用[J].石油化工腐蚀与防护,2013,30(03):44-47.

[3]《海洋石油工程设计指南》编委会. 海洋石油工程设计概论与工艺设计(海洋石油工程设计指南第1册). 石油工业出版社. 2007

[4]丁艺,陈家庆,尚超,张宝生.W/O型乳化液在矩形流道中的静电聚结破乳研究[J].石油化工高等学校学报,2010,23(03):11-16.