不同油相材料对现场混装乳化炸药抗挤压能力的影响

何 祥,刘 锋,陈皓楠,吴攀宇,魏 国

(安徽理工大学 化学工程学院,安徽 淮南 232000)

引言

乳化炸药混装技术是集原材料运输、炸药现场混制、机械化装药于一体的先进爆破技术,机械化、自动化程度高,是乳化炸药发展过程中值得重视的技术[1-3]。现场混装乳化炸药基质从生产到装填至炮孔经历多次泵送过程,其结构会因挤压遭到破坏[4],发生两相分离、析晶和破乳等现象,从而导致炸药性能下降,进而造成爆破作业中炸药半爆、拒爆等问题。刘锋等[5]研究发现乳化炸药基质在受冲击作用下会出现析晶和破乳现象;卢文川等[6]研究发现生物柴油作为油相材料时基质稳定性下降明显;张阳等[7-8]从结晶动力学角度探究了乳化炸药基质的失稳机理;王阳[9]研究发现乳化炸药基质液滴粒径影响其贮存稳定性;吴攀宇等[10]研究发现乳化炸药基质在动态挤压作用下会加速析晶失稳。

油相材料是乳化炸药的关键组分之一,其作为体系中的燃烧剂,同时也构成乳化炸药基质的连续相,使粒子间滑动接触,减小阻力,选择合适的油相材料能提高乳化炸药基质的抗挤压能力和安全性能。本研究通过使用3种不同油相,柴油、煤油和机油制备乳化炸药基质,利用动态挤压的方式模拟现场混装泵送过程,使用光学显微镜、激光粒度仪、水溶法和黏度计对3种乳化炸药基质的粒度大小、硝酸铵析出量和黏度进行测试与分析,为实际工程中现场混装乳化炸药的生产和使用提供参考。

1 实 验

1.1 试剂与仪器

硝酸铵(AN)、硝酸钠(SN),工业级;MF系列乳化炸药专用复合蜡,工业级,广东华粤特种蜡科技有限公司;0号柴油,工业级,中国石油化工股份有限公司;机油、煤油,工业级;司盘80,化学纯,阿拉丁试剂(上海)有限公司;0.01mol/L氢氧化钠溶液;1∶1甲醛溶液;1%酚酞指示剂溶液等。

JFS-550分散机,杭州齐威仪器有限公司;HH-2型恒温水浴锅,国华电器有限公司;XSP-86系列无限远生物显微镜,上海田瞳光学科技公司;Mastersizer2000激光粒度仪,英国Malvern仪器公司;RVDV-1数字黏度计,上海平轩仪器科学有限公司。

1.2 乳化炸药基质制备及动态挤压模拟试验

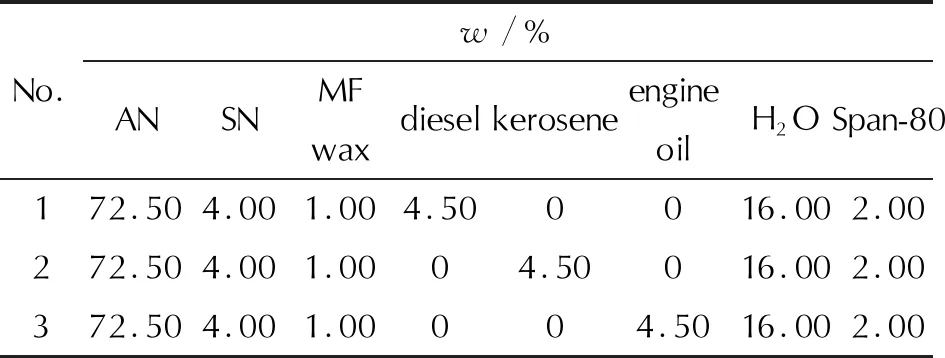

按表1将称量好的硝酸铵、硝酸钠和水组成的水相材料混合加热至100~105℃,再将称好的复合蜡、司盘80和柴油、机油或者煤油组成的油相材料混合加热至90~95℃。将分散机调至1200r/min,恒温水浴下,在40s内将水相材料连续、均匀添加到油相材料中,使两相充分混合,搅拌3min后得到乳化炸药基质。

表1 乳化炸药基质配方

待制备好的现场混装乳化炸药基质冷却至室温后,各取90g装入容量为100mL的注射器中,匀速将乳化炸药基质从注射口挤出,注射口面积为0.5cm2,挤出基质速度为2cm/s,控制流量为1cm3/s。通过不断增加挤压次数,模拟现场混装乳化炸药基质在经过螺杆泵、蠕动泵、输送管道的多处弯头和接头、管路变径和装填至炮孔中等多步过程中受到的动态挤压[4]。

1.3 样品微观结构测试

将3种乳化炸药基质进行0、5和10次动态挤压后,取少量待测样品在光学显微镜下观察试样微观结构。

1.4 样品内相粒径测试

将3种乳化炸药基质进行0、2、4、6、8和10次动态挤压后,各取0.5g待测样品,使用激光粒度仪测量试样内相粒径的分布及大小,得到表面积加权平均粒径D[3,2],每组试样测试两次取平均值。

1.5 样品硝酸铵析出量测试

将3种乳化炸药基质进行0、2、4、6、8和10次动态挤压后,使用水溶性测试测定试样中硝酸铵的析出量。测定方法:取待测样品20.0g平铺在50mm培养皿中,放入烧杯中,向烧杯内加入180mL水,在室温下静置浸泡24h,将浸泡液倒入另一个烧杯,移取25mL浸泡液于锥形瓶中,加入10mL甲醛溶液,滴入酚酞指示剂2滴,以氢氧化钠溶液滴定至微红色,30s内不出现褪色为终点,每组试样滴定测试两次取平均值。按式(1)计算各试样硝酸铵的析出量:

(1)

式中:γ为硝酸铵的析出量,g;V为滴定所消耗的NaOH标准溶液体积,mL;N为NaOH标准溶液的摩尔浓度,mol/L;0.08004为每毫克当量NH4NO3的克数,g/mg。

1.6 样品黏度测试

将3种乳化炸药基质进行0、2、4、6、8和10次动态挤压后,各取待测样品250.0g装入烧杯,置于水浴锅中恒温45℃,使用黏度计测定样品的黏度。

2 结果与讨论

2.1 不同油相制备的基质样品的微观结构测试

2.1.1 显微镜观测结果

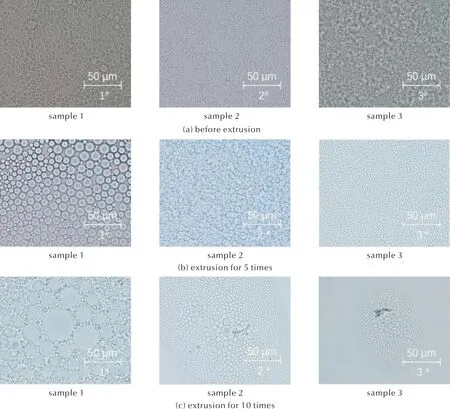

动态挤压前后的3种基质样品的显微镜观测图如图1所示。

由图1(a)可知,在未挤压的情况下,制备的基质样品油包水结构界面清晰,煤油和机油制备的基质样品均一性明显优于柴油且内相液滴粒径极小,排布致密。

图1(b)为3种基质样品受5次动态挤压后的微观结构,基质样品液滴间发生不同程度的增大现象,粒径均明显增大,且各基质样品中均未发生明显析晶现象。

图1 受挤压前后样品微观结构变化

分析认为,现场混装乳化炸药基质体系属于一种特殊的高内相比乳状液体系,处于不稳定的热力学状态,乳化炸药基质在受到动态挤压后内相液滴发生了奥氏熟化和聚合[7-9,11],即液滴间形成活化能通道,液滴之间逐渐融合变大,从而使得单位质量的比界面能减小,系统总自由能降低,造成基质粒径增大现象。乳化炸药基质发生奥氏熟化的机理为基于活化能通道的表面控制机理(Ω2),目前尚无可供计算的理论模型,可通过测试基质粒径随时间的变化拟合函数关系,计算可得奥氏熟化速率(Ω2):

(2)

式中:D为乳化炸药基质粒径,μm;t为乳化炸药基质粒径变化时间,s。

图1(c)为3种基质样品受10次动态挤压后的微观结构,基质样品随着挤压次数的增多,液滴间发生奥氏熟化和聚合的程度越大,液滴粒径再次出现不同程度增大且出现较为明显析晶现象,其中柴油制备的基质样品内相液滴粒径出现明显的突变现象;分析认为,乳胶粒子在四周的挤压作用下向内部进行融合,产生自由能较小的大液滴,从而加速聚合吸收周围的小液滴,形成图1(c)中小液滴包裹大液滴的现象。

2.1.2 粒径测试结果

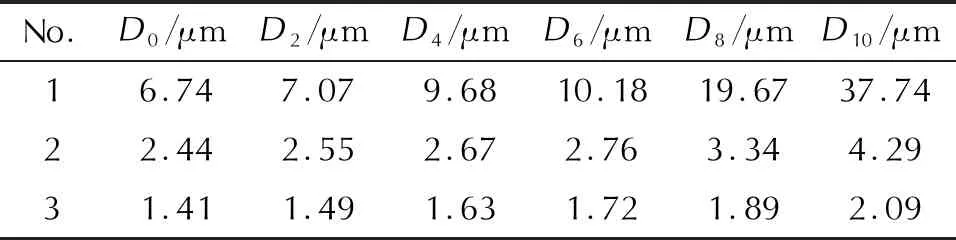

基质样品粒径测试结果如表2所示,其中Dn表示乳化炸药基质样品在受挤压n次后的平均粒径。

表2 基质样品平均粒径测试结果

从表2中可知,基质样品内相液滴粒径大小随挤压次数上升而增大。在未挤压的情况下,柴油制备的基质样品平均粒径远大于机油和煤油,其乳化效果欠佳。柴油制备的基质样品在受挤压8次和10次后粒径大小发生突变,在受压10次后,平均粒径由6.74μm增至37.74μm,为未受压的5.60倍;煤油和机油制备的基质样品在受挤压后粒径的增大趋势平稳,受挤压10次后平均粒径由2.44μm和1.41μm增至4.29μm和2.09μm,均小于5μm,为未受压的1.76和1.48倍。

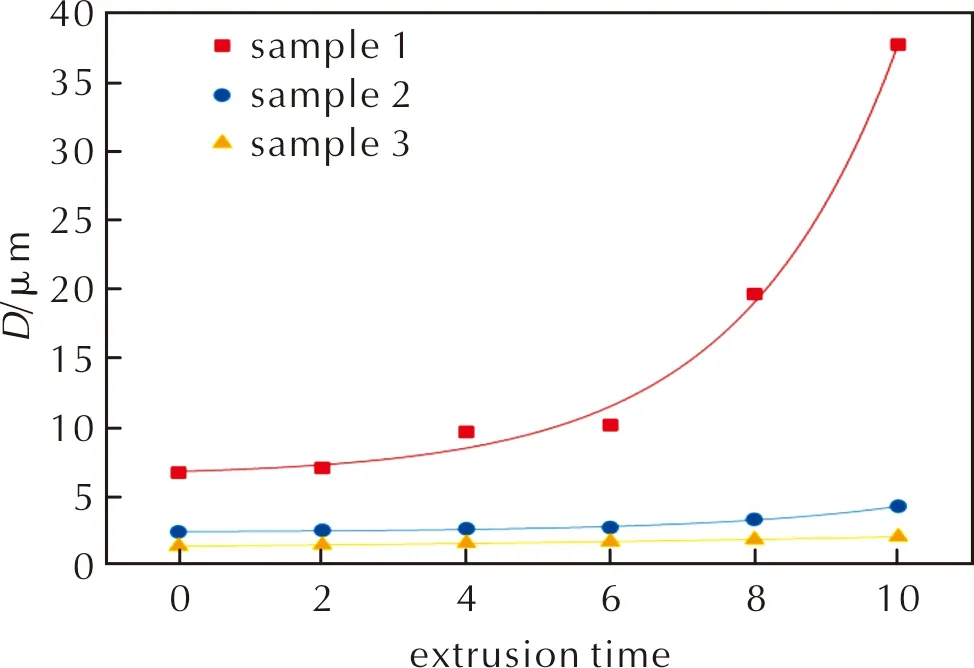

为探究挤压次数与乳化炸药基质粒径的关系,对测试粒径和挤压次数进行非线性拟合,结果如图2所示。

图2 基质样品粒径拟合曲线

得到图2所示3种基质样品的粒径拟合曲线,拟合方程如下:

样品1:y=0.32635e2.19075-1x+6.49172(R2=0.99497)

(3)

样品2:y=0.04188e2.63283-1x+2.42756(R2=0.99554)

(4)

样品3:y=0.39571e10.04583-1x+1.01582(R2=0.99707)

(5)

式中:y为乳化炸药基质粒径,μm;x为乳化炸药基质受挤压的次数,次。

式(3)~(5)中,随着挤压次数的增多,3种基质样品的粒径呈指数函数增大。可根据式(3)~(5)计算这3种乳化炸药基质不同挤压次数后的粒径大小。

表3为3种基质样品受挤压前后的粒径分布,其中W为分散区间,PDI表示粒径的多分散系数,其值等于分散区间W与平均粒径D的比值。PDI用来表征粒径分布的均一集中性[12],其值越小说明内相液滴粒径的均一性越好。

表3 乳化炸药基质粒径分布

由表3可知,在未挤压前,3种基质样品的粒径PDI分别为3.15、1.31和1.22,可知机油制备的乳化炸药基质均一性优于煤油和柴油。机油制备的基质样品PDI值与挤压次数成正比,挤压次数越多,PDI值越大,受10次挤压后PDI由1.22增至1.40,说明整体均一性变差。乳化炸药基质受挤压后,内相液滴间发生了不同程度的奥氏熟化和聚合[7-9],粒径分散区间变大,导致其均一性不断变差,表现为多分散系数的不断变大。柴油和煤油制备的基质样品PDI值随着挤压次数呈现先上升后下降的趋势。分析认为,挤压到一定程度时,样品基质中自由能较大的小液滴均已与大液滴发生奥氏熟化,基质中只存在大液滴以及大液滴间的聚合,此时多分散系数反而降低。

2.2 不同油相制备的基质样品硝酸铵析出量测试结果

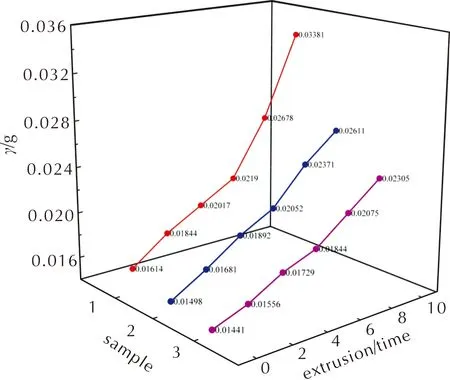

3种基质样品受压前后硝酸铵析出量如图3所示。

图3 受挤压前后样品硝酸铵析出量变化图

当不同油相制备的乳化炸药基质受到挤压后,在乳化液体系中出现硝酸盐粒子不被表面活性剂所包裹的情况也存在差异,当不被表面活性剂所包裹而裸露在油相中的硝酸盐粒子被水浸泡,很快就会游离到水中呈离子态[1],所以使用水溶法定量地测定出硝酸铵析出量,可以反映油相材料的选择与乳化炸药基质抗挤压能力关系。

由图3可知,3种基质样品的硝酸铵析出量都随挤压次数增加而增多。在相同挤压次数时,机油制备的基质样品硝酸铵析出量最少,煤油制备的基质样品次之,柴油制备的基质样品硝酸铵析出量最多。煤油和机油制备的基质样品的硝酸铵析出量在受挤压后上升趋势平缓,受压10次后硝酸铵析出量由0.0150g和0.0144g增加到0.026g和0.023g,为未受压前的1.74和1.60倍,抗挤压性能较强。柴油制备的基质样品在受压8次前硝酸铵析出量上升趋势平缓,受压6次时,硝酸铵析出量由0.0161g增加到0.0219g,为未受压的1.36倍,未出现明显破乳现象;在受压8次后硝酸铵析出量出现明显增加趋势,受压10次时,硝酸铵析出量为0.0338g,为未受压的2.09倍,出现局部破乳现象。

为探究挤压次数与乳化炸药基质硝酸铵析出量的关系,对测试硝酸铵析出量和挤压次数进行非线性拟合分析,得到拟合方程如下:

样品1:y=0.002e4.44036-1x+0.01473

(R2=0.99392)

(6)

样品2:y=0.01417e17.21377-1x+0.00085

(R2=0.99654)

(7)

样品3:y=0.00628e11.58223-1x+0.00815

(R2=0.99726)

(8)

式中:y为乳化炸药基质硝酸铵析出量,g;x为乳化炸药基质受挤压的次数,次。

可根据式(6)~(8)计算这3种乳化炸药基质不同挤压次数后的硝酸铵析出量。

分析上述现象,3种油相制备的基质样品间硝酸铵析出量存在明显差异,其原因为三者挤压前后内相液滴的粒径以及外相油膜强度都存在一定差别。

油相材料的不同导致乳化炸药基质挤压前后内相液滴的粒径不同。乳化炸药基质属于一种高内相比乳状液,其内相液滴中的溶质蒸气压与活度成正比,对于内相液滴中的硝酸铵可应用开尔文方程[5]:

(9)

式中:α0为普通晶体在热力学温度T时的活度,mol/L;αr为微晶在T时的活度,mol/L;ε为晶体物质的表面张力N/m;ρ为晶体物质的密度;M为晶体物质的摩尔质量;R为普适常数;r为微晶的半径。

由式(9)可知,当内相液滴半径r增大时,硝酸铵晶体活度αr减小,则硝酸盐的溶解度降低,硝酸盐晶体析出。当硝酸盐晶体刺破界面膜时,出现破乳失稳现象。

3种不同的油相材料直接导致各基质间油膜强度的不同。机油(C20以上的烃的混合物)、柴油(C15~C18的烃的混合物)和煤油(C11~C16的烃的混合物)的碳链长度呈依次减小的趋势,更长的碳链能有利于其与乳化剂分子的亲油基形成网状结构骨架,提高基质体系内的三维空间交联度[13],从而使结构的韧性得以增强,表现为油膜强度的提升,使内相液滴中的硝酸盐晶体难以刺破油膜,减少破乳的发生。

2.3 不同油相制备的基质样品黏度测试结果

黏度是现场混装乳化炸药基质最重要的宏观性能之一[1]。3种不同油相的黏度测试值分别为33、21、158mPa/s。

3种基质样品受挤压前后黏度测试结果如表4和图4所示。

表4 受挤压前后样品黏度测试结果

图4 受挤压前后样品黏度变化图

由表4和图4可知,3种基质样品的黏度随挤压次数增多而增大。柴油、煤油和机油制备基质样品在未挤压时黏度分别为105346、180076和290931mPa·s,在挤压10次后黏度分别提升为329438、506014和800649mPa·s,为未受压的3.13、2.81和2.75倍。动态挤压作用下机油制备的基质样品黏度变化程度较小,而柴油制备的基质样品黏度变化程度最大。柴油和煤油制备基质样品在挤压8次后黏度增长为294153和435689mPa·s,较未受压时黏度增长179.2%和141.9%,与受压6次时的黏度增长率相差50.9%和43.6%,增长率变化最为明显;机油制备基质样品在挤压2次后黏度增长明显,增长率达到54.6%,随着挤压次数的增多,黏度增长速率逐渐下降。

为探究挤压次数与乳化炸药黏度变化的关系,对测试黏度和挤压次数进行非线性拟合分析,得到拟合方程如下:

样品1:y=-2550.44e-94.33-1x+2355.83

(R2=0.9985)

(10)

样品2:y=767.08e28.39-1x-584.57

(R2=0.99898)

(11)

样品3:y=-777.25e-9.55-1x+1071.71

(R2=0.99932)

(12)

式中:y为乳化炸药基质的黏度,Pa·s;x为乳化炸药基质受挤压的次数,次。

可根据式(10)~(12)计算这3种乳化炸药基质不同挤压次数后的黏度。

结合表4和图4分析认为,在未挤压时,乳化炸药基质黏度受内相液滴直径和外相黏度影响。谢尔曼研究得出W/O型乳化液黏度与内相液滴直径关系式如下[1]:

(13)

式中:η为黏度,Pa·s;Dm为平均液滴直径;x、c为常数。当内相液滴直径Dm减小时,黏度η增大。

由表2可知,乳化炸药基质内相液滴直径由柴油、煤油到机油依次减小,导致液滴间作用力增大,基质流动性减小,宏观表现为其黏度依次增大。油相黏度的大小也是决定乳化炸药基质黏度的重要参数,两者基本上呈正比关系。油相黏度由煤油、柴油到机油依次增大,煤油制备的乳化炸药基质尽管在粒径上接近于机油,但其基质黏度却远低于机油。

当乳化炸药基质受挤压后,黏度出现不同程度增大,分析其原因可能是挤压作用导致内相液滴间的相互作用显著增加,加速了液滴间的的奥氏熟化和聚合作用,较大液滴易于破乳析晶,破坏了乳化炸药基质的内部结构,导致乳化炸药基质的黏度增大。机油制备基质样品时内相液滴具有更小的粒径和更高的油膜强度,能更好地抑制硝酸铵晶体的析出以及阻止晶体刺破油膜,使其黏度增长幅度低于煤油和柴油制备的基质样品。

3 结 论

(1)基于本实验条件下,柴油制备的基质样品受10次挤压后粒径增大5.60倍,硝酸铵析出量为未受压的2.09倍,黏度增大213%,出现局部破乳现象;煤油和机油制备的基质样品受10次挤压后粒径分别增大1.76和1.48倍,硝酸铵析出量为未受压的1.74和1.60倍,黏度增大181%和175%,未出现大面积的破乳现象,结构保持稳定。

(2)动态挤压会导致基质内相液滴粒径增大,出现析晶失稳、黏度上升的现象;油相材料的不同会导致乳化炸药基质内相液滴粒径大小和油膜强度出现差异,从而对其抗挤压能力产生影响。